- •Коледж переробної та харчової промисловості Харківського національного технічного університету сільського господарства ім. Петра Василенка

- •Економіка енергетики

- •1. Економіка, як сфера суспільних відносин

- •2. Предмет, задачі дисципліни «Економіка енергетики»

- •3. Економіка ринкова

- •Формування економічної системи україни

- •1.1. Основні характеристики енергетичного господарства економіки країни

- •Історичний екскурс в енергетику

- •Енергетичне господарство країни, його склад

- •1.1.3 Основні задачі та функції галузевої енергетики

- •1.1.4 Технологічні особливості промислової енергетики

- •1.1.5 Склад власного енергетичного господарства підприємства

- •1.1.6 Паливно-енергетичні ресурси, їх види

- •1.1.7. Основні показники енергетичного розвитку розвинених країн і України. Перспективи розвитку енергетичного господарства України

- •1.2 Роль і місце переробних галузей апк в умовах ринкової економіки

- •1.2.1. Народногосподарське значення агропромислового комплексу України, та його структура.

- •1.2.2 Роль агропромислового комплексу в народному господарстві.

- •1.2.3. Харчова промисловість як основна переробна ланка апк.

- •1.2.4 Проблеми і перспективи розвитку апк.

- •1.2.6 Поняття, мета і напрями діяльності підприємств.

- •1.2.7 Правові основи функціонування підприємств.

- •1.2.8 Класифікація підприємств.

- •1.2.9. Загальна і виробнича структура підприємств.

- •1.2.10 Використання холоду в народному господарстві

- •1.2.11 Види холодильників, їх призначення і характеристика

- •1.2.12 Міжгалузеві зв’язки холодильної промисловості

- •1.3 Управління енергетичним підприємством

- •1.3.1 Поняття та необхідність управління

- •1.3.2Сучасні принципи управління

- •1.3.3 Методи управління

- •1.3.4Функції управління

- •1.3.5 Типи організаційних структур управління

- •1.3.6 Організація управління підприємством

- •1.4. Реструктуризація, санація, банкрутство і ліквідація підприємства

- •1.4.1Економічна безпека підприємства

- •1.4.2 Реструктуризація і санація підприємств

- •1.4.3 Банкрутство та ліквідація підприємств

- •1.5 Організація основного виробництва на енергетичних підприємствах

- •1.5.1 Виробничий процес та його складові частини .

- •1.5.2 Принципи раціональної організації виробничого процесу

- •1.5.4 Cпособи передачі предметів праці по робочих місцях.

- •1.5.5 Організаційні типи виробництва.

- •1.5.6 Методи організації виробництва: не потоковий і потоковий.

- •1.5.7 Організаційно-технічна підготовка виробництва.

- •2. Економічні потреби, їх сутність і класифікація

- •2.1 Основні фонди. Виробнича потужність. Нематеріальні активи

- •2.1.1 Основні виробничі фонди, їх класифікація, структура

- •2.1.2 Облік і методи оцінки основних фондів

- •2.1.3 Знос основних фондів і його види.

- •2.1.4 Амортизація основних фондів

- •2.1.5 Відтворення основних фондів

- •2.1.6 Показники використання основних фондів

- •2.1.7 Лізинг основних виробничих фондів, його суть та види.

- •2.1.8 Виробнича потужність підприємства, методи її визначення

- •2.1.9 Нематеріальні активи.

- •2.2. Обігові кошти

- •2.2.1 Поняття, склад і структура обігових коштів.

- •2.2.2 Джерела формування обігових коштів.

- •2.2.3 Нормування обігових коштів

- •Показники оборотності обігових коштів

- •Значення та шляхи поліпшення використання обігових коштів в сучасних умовах.

- •2.3. Інвестиційна діяльність енергетичного підприємства

- •2.3.1 Інвестиції, їх види і характеристика

- •2.3.2 Поняття виробничих інвестицій (капіталовкладень).

- •2.3.3 Структура капітальних вкладень.

- •2.3.4 Планування капітальних вкладень, джерела їх фінансування

- •2.3.5 Поняття капітального будівництва. Напрямки капітального будівництва

- •2.3.6 Способи здійснення будівельно-монтажних робіт.

- •2.3.7 Планування капітального будівництва.

- •2.3.8 Показники економічної ефективності капіталовкладень

- •2.4. Науково-технічний прогрес

- •2.4.1Науково-технічний прогрес, його форми

- •2.4.2 Науково-технічна революція, її особливості на сучасному етапі.

- •2.4.3 Основні напрямки науково-технічного прогресу.

- •2.4.4 Показники рівня науково-технічного прогресу

- •2.4.5 Економічна ефективність заходів по впровадженню нтп

- •2.5 Матеріально-технічне обслуговування енергетичного підприємства

- •2.5.1 Поняття, види та значення інфраструктури виробництва

- •2.5.2 Організація ремонтного господарства

- •2.5.3 Організація енергетичного господарства

- •2.5.4 Організація транспортного господарства

- •2.5.5 Організація тарного господарства

- •2.5.6 Організація складського господарства

- •2.6 Персонал і продуктивність праці

- •2.6.1 Трудові ресурси

- •2.6.2 Ринок праці. Безробіття та його причини.

- •2.6.3 Кадри підприємства, їх склад і структура

- •2.6.4 Планування чисельності персоналу.

- •2.6.5 Підготовка кадрів в Україні

- •2.6.7 Показники та методи вимірювання продуктивності праці

- •2.6.8 Фактори зростання продуктивності праці.

- •2.7. Організація праці

- •2.7.1 Поняття і значення організації праці

- •2.7.2 Зміст організації праці.

- •2.8. Нормування праці

- •2.8.1 Суть і значення нормування праці

- •2.8.2 Норми затрат праці

- •2.8.3 Класифікація затрат робочого часу

- •2.8.4 Норма часу і норма виробітку

- •2.8.5 Методи нормування праці

- •2.8.6 Методи вивчення витрат робочого часу

- •2.8.7 Порядок перегляду норм праці

- •2.9. Організація оплати праці

- •2.9.1 Поняття і види заробітної плати

- •2.9.2 Тарифна система оплати праці

- •2.9.3 Форми і системи оплати праці

- •2.9.4 Доплати й надбавки до заробітної плати. Організація преміювання персоналу.

- •3 Особливості переходу від директивно-планової до ринкової економіки

- •3.1 Планування виробничо-господарської діяльності в енергетичній галузі

- •3.1.1 Суть, методи і принципи планування

- •3.1.2 Види планів, їх взаємозв’язок

- •3.1.3 Бізнес-планування

- •3.1.4 Виробнича програма підприємства, компресорного цеху

- •3.1.5 Показники обсягу виробництва.

- •3.1.6 Енергетичний баланс народного господарства країни

- •3.2 Собівартість енергетичної продукції

- •3.2.1 Поняття і значення собівартості продукції.

- •3.2.2 Види собівартості продукції.

- •3.2.3 Показники собівартості продукції.

- •3.2.4 Групування витрат, що формують собівартість продукції.

- •3.2.5 Класифікація витрат за економічними елементами.

- •3.2.6 Класифікація витрат за статтями калькуляції.

- •3.2.7 Джерела і шляхи зниження собівартості продукції.

- •3.3 Ціни і ціноутворення в умовах ринку

- •3.3.1 Поняття та функції цін

- •3.3.2 Види цін

- •3.3.3 Завдання ціноутворення в енергетичній галузі

- •3.4 Якість продукції та економічна ефективність її підвищення

- •3.4.1 Поняття якості продукції, необхідність її поліпшення

- •3.4.2 Конкурентоспроможність продукції

- •3.4.3 Показники та методи оцінки якості продукції

- •3.4.4 Стандартизація та сертифікація продукції

- •3.5. Фінансово-економічні результати та ефективність діяльності енергетичного підприємства

- •3.5.1 Суть і завдання фінансової діяльності підприємства

- •3.5.2 Прибуток підприємства, його види

- •3.5.3 Розподіл прибутку на підприємствах

- •3.5.4 Рентабельність підприємства та продукції

- •3.5.5 Поняття про ефект і ефективність

- •Глосарій

- •Література

1.5.2 Принципи раціональної організації виробничого процесу

В основу організації виробничих процесів покладені принципи спеціалізації, пропорційності, прямоточності, паралельності, непереривності і ритмічності.

Принцип спеціалізації – це виділення із виробничого процесу цехів, ділянок, ліній і робочих місць, закріплення за ними визначених функцій. У відповідності з цим принципом цехи, ділянки, лінії і робочі місця забезпечуються засобами праці і робітниками визначеної професії і кваліфікації. При цьому, чим менша тривалість операції, виконувана на одному робочому місці, або чим менше найменувань продукції, що виробляються цехом, ділянкою і лінією, тим вища ступінь спеціалізації виробничого процесу.

Внаслідок спеціалізації підвищується рівень механізації і автоматизації, покращується якість продукції і зменшуються затрати праці на її виготовлення.

Принцип пропорційності означає забезпечення відповідності продуктивності випуску продукції за одиницю часу суміжних цехів і ділянок, а в середині кожного цеху, ділянки – продуктивності обладнання і робочих місць, що входять у виробничий процес. Пропорційність повинна дотримуватися не тільки в основному виробництві, але й між основним і допоміжним виробництвом. Якщо цей принцип порушується, то на виробництві виникають диспропорції і «вузькі місця», в результаті чого порушується злагодженість в роботі, не повністю використовується потужність цехів і ділянок, простоюють робітники, зменшується кількість випускаємої продукції і збільшується її собівартість.

Зміни в технічному оснащенні (впровадження нового обладнання, зняття фізично і морально зношеного), організації праці і виробництва, обумовлюють необхідність в постійному аналізі стану пропорційності на виробництві з метою недопущення диспропорцій між окремими ланками виробничого процесу.

Принцип прямоточності заключається у відповідному розташуванні робочих місць по ходу технологічного процесу, при якому переміщення перероблюваної сировини і матеріалів, починаючи з прийомки і закінчуючи випуском готової продукції, здійснювалось би найкоротшим шляхом.

Застосування цього принципу відображається у відповідній планіровці цехів, розміщенні обладнання, розташуванні складів, енергетичних та інших об’єктів на території підприємства. При цьому виробничий процес повинен забезпечуватися сировиною, матеріалами, паливом і напівфабрикатами найкоротшим шляхом без зустрічних переміщень.

Чим коротший шлях переробки сировини і напівфабрикатів, передачі енергії, тим менші їх втрати, більше можливостей для отримання високоякісної продукції, менші капітальні вкладення на транспортні засоби і комунікації.

Принцип паралельності – це одночасне виконання окремих частин виробничого процесу. При цьому в один і той же час на різних операціях здійснюється обробка предметів праці і машинні операції в часі, які поєднуються з контрольними і транспортними операціями, загрузкою і вивантаженням апаратів, установкою і зняттям деталей і т. д. Це впливає на скорочення тривалості виробничого циклу і зниження трудоємкості виготовлення продукції.

Під принципом непреривності розуміють необхідність повної ліквідації (або максимального скорочення) перерв у виробничому процесі.

Перерви календарні, міжзмінні і сезонні обумовлені характером виробництва. Ліквідація їх в меншій мірі залежить від підприємства і рівня організації виробничого процесу.

Міжопераційні перерви призводять до утворення запасів напівфабрикатів на робочих місцях, що небажано, особливо при виготовленні продукції, що швидко псується. Неперервність виробництва досягається впровадженням машин і апаратів неперервної дії, прогресивних технологічних процесів, неперервнопоточних механізованих і автоматизованих ліній, покращенням організації праці і виробництва.

Принцип ритмічності – це така організація виробничого процесу, в якому в кожному цеху, на ділянці, на лінії і на робочому місці виготовляється продукція через визначені проміжки часу у відповідності з плановим завданням. Принципу ритмічності потрібно дотримуватися не тільки в основному виробництві, але й в обслуговуючих його виробництвах. Порушення принципу ритмічності можна встановити по коефіцієнту ритмічності, який представляє собою відношення кількості продукції, фактично виготовленої за період (місяць), до кількості продукції, що випускається по плану за кожний день періоду, без врахування перевиконання планових завдань.

Найбільш ритмічним є виробництво, в якому продукція виготовляється рівномірно, однакової кількості в різні відрізки часу (дні місяця, години зміни).

Високий рівень організації виробництва характеризується ритмічністю, що дозволяє своєчасно постачати продукцію споживачам, більш раціонально використовувати робочу силу, сировину і енергію, покращувати якість продукції і на цій основі підвищувати продуктивність праці, знижувати собівартість продукції й укріплювати фінансове положення підприємства.

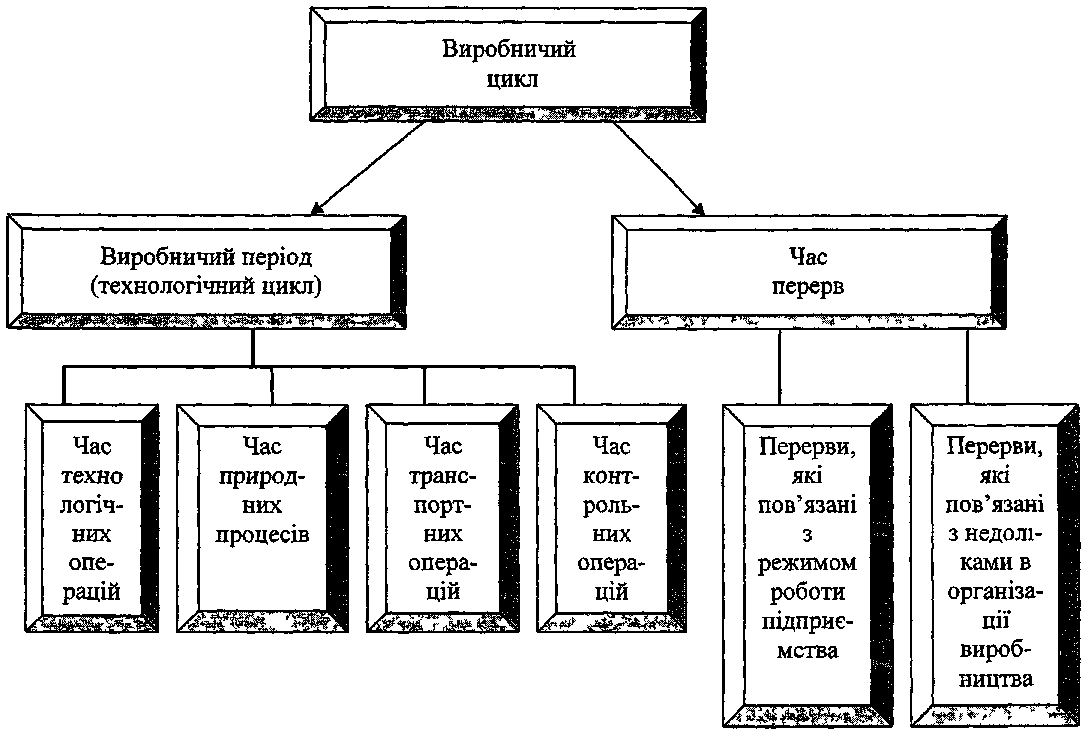

1.5.3 Виробничий цикл та його структура.

Найважливішою характеристикою кожного виробничого процесу є час, на протязі якого він здійснюється.

Час з моменту подачі сировини, матеріалів чи напівфабрикатів на першу операцію до повного виготовлення готової продукції і передачі її на склад називається виробничим циклом.

Тривалість виробничого циклу визначається за формулою:

Тц = Тп.з. + Ттех. + Ткон. + Ттран. +Пм.з. + Пв.з. (1.5.1)

де Тп.з. – тривалість підготовчо-заключних робіт, хв.;

Ттех. - тривалість виконання технологічних операцій, хв.;

Ткон. - тривалість часу на контроль якості сировини і продукції, хв.;

Ттран.- час на транспортування сировини і напівфабрикатів від одного робочого місця до другого, із цеху в цех, із цеху на склад, хв.;

Пм.з. - час міжзмінних перерв, хв.;

Пв.з - час внутрішньо-змінних перерв, хв.

Співвідношення цих елементів в тривалості виробничого циклу обумовлює його структуру. Тривалість і структура виробничого циклу при виготовленні різних харчових продуктів неоднакова. Так, тривалість виробничого циклу, при виготовленні молока пастеризованого становить декілька годин. Найбільшу питому вагу в ньому займає технологічний час (час трудових операцій). При виготовленні натуральних твердих сирів виробничий цикл триває від одного місяця до декількох, що обумовлено перевагою в ньому природних процесів при дозріванні сирів.

В результаті скорочення тривалості виробничого циклу збільшується кількість випускаємої продукції при тих же виробничих площинах і прибуток, збільшується фондовіддача основних фондів, прискорюється обертання зворотних фондів, знижується собівартість одиниці продукції, зменшуються втрати сировини, росте рентабельність виробництва.

Тривалість виробничого циклу можна скоротити шляхом переходу на неперервні і прогресивні технологічні процеси, впровадження високопродуктивної техніки і застосування інтенсивних методів виробництва.

Наприклад, тривалість виробничого циклу виготовлення кисломолочного сиру роздільним методом в 2 рази менше, ніж тривалість виробничого циклу виготовлення кисломолочного сиру традиційним методом, тривалість виробничого циклу виготовлення деяких видів сирів (російський та інше.) зменшується в результаті прискорення біохімічних процесів при їх визріванні внаслідок застосування каталізаторів т.д.

Тривалість виробничого циклу скорочується в результаті правильного вибору виду руху предметів праці від операції до операції: послідовного, паралельного чи послідовно-паралельного (змішаного). В свою чергу вид руху залежить від способу передачі сировини чи напівфабрикатів з однієї операції на другу (партіями чи по одному виробу).