- •Тема 2. Износ деталей оборудования.

- •Виды неисправностей деталей. Классификация повреждений. Износ

- •Классификация повреждений

- •Тема 3. Диагностика технического состояния оборудования.

- •Методы оценки состояния машин и оборудования Виды дефектов и их техническая диагностика

- •Методыобнаружения дефектов в узлах и деталях

- •Техническое обслуживание и ремонт оборудования нефтеперекачивающих станций

- •1. Организация и планирование работ по техническому обслуживанию и ремонту оборудования по фактическому техническому состоянию

- •Задачи технической диагностики технологического оборудования насосных и компрессорных станций

- •Техническое обслуживание и ремонт оборудования нефтеперекачивающих станций

- •2. Организация и планирование работ по техническому обслуживанию и ремонту оборудования по фактическому техническому состоянию

- •3. Порядок передачи в ремонт и приемки из ремонта оборудования

- •3.1.Контроль работоспособности агрегата

- •4. Типовой объем работ по техническому обслуживанию

- •5. Типовой объем работ при текущем ремонте

- •6. Типовой объем работ при среднем ремонте

- •7. Типовой объем работ при капитальном ремонте

- •8. Контроль работоспособности, техническое обслуживание и ремонт компрессоров

- •Техническое обслуживание и диагностика газоперекачивающих агрегатов с газотурбинным приводом

- •9. Основные положения и виды технического обслуживания гпа

- •10. Планирование и подготовка агрегата к ремонту

- •11. Вывод газоперекачивающего агрегата в ремонт

- •12. Виды дефектов и неразрушающий контроль гпа

- •13. Закрытие агрегата после ремонта и его опробование

- •14. Методы контроля и диагностирования оборудования гпа

- •14.1.Трибодиагностика

- •14.2.Диагностика на основе анализа продуктов износа в продуктах сгорания

- •14.3.Диагностика температурного состояния деталей

- •14.4.Метод акустической эмиссии

- •14.5.Радиография

- •14.6.Вибрационная диагностика

- •14.7.Акустическая диагностика

- •14.8.Методы параметрической диагностики

- •14.9.Неисправности оборудования

Техническое обслуживание и ремонт оборудования нефтеперекачивающих станций

Для выявления и предупреждения отказов можно выделить следующие стратегии ТОР оборудования НПС: по потребности после отказа; планово-предупредительная в зависимости от наработки; по состоянию.

Стратегия ТОР после отказа состоит в том, что оборудование НПС и их составные части ремонтируют по потребности после возникновения отказа, поломки в случайные моменты времени. Трудоемкость восстановления в этом случае тоже величина случайная. Система обеспечивает почти полное использование ресурса (долговечности), отдельных деталей, так как элементы эксплуатируются до отказа. В то же время показатель безотказности остается низким в связи с отсутствием работ по предотвращению отказов. Кроме того, аварийный ремонт сопровождается большими материальными издержками. Факт отказа при такой стратегии ТОР может привести к серьезным последствиям, влекущим за собой сокращение перекачки, длительный простой оборудования, ухудшение безопасности эксплуатации объекта.

Основу планово-предупредительной системы ТОР составляет плановый предупреждающий отказы ремонт (обслуживание) оборудования, осуществляемый регламентно через заранее назначенные промежутки времени tм. Если оборудование отказывает в случайный момент ti, в межремонтный период то проводится внеплановый ремонт длительностью tB.

Следующий плановый ремонт осуществляется через время tм или через время tм + ti, т.е. данная система ТОР имеет две разновидности: с учетом наработки до отказа в межремонтном периоде и без учета наработки до отказа. В первом случае возникает необходимость постоянной корректировки графиков планово-предупредительного ремонта. По этой системе при планировании технического обслуживания и ремонта оборудования НПС используют так называемые календарный и регламентный методы.

Календарный метод заключается в проведении технического обслуживания в зависимости от срока службы оборудования (узла или элемента), т.е. календарного времени их эксплуатации. Интенсивность использования оборудования при этом не учитывается. Этот метод применяется для оборудования, находящегося в эксплуатации в режиме ожидания (задвижки, вентиляторы, компрессоры и т.п.). Замена и ремонт по календарным срокам без учета использования оборудования ведет к неоправданным материальным и трудовым потерям.

Регламентный метод состоит в проведении технического обслуживания оборудования по достижении определенной наработки при которой происходит выработка ресурса. Организация технического обслуживания остается сравнительно простой, но возможности экономии сил и средств используются не полностью.

Практический опыт и исследования показывают, что традиционный метод замены узлов и деталей оборудования по отработке установленного межремонтного ресурса имеет целый ряд существенных недостатков. К ним относятся: низкий коэффициент использования деталей из-за частых снятий и выполнения неоправданно большого объема ремонтных работ; недоиспользование индивидуальных ресурсов подавляющего большинства деталей; отрицательное влияние на надежность оборудования вследствие повышения интенсивности послеремонтных отказов. Кроме того, при данном методе замены не исключаются случаи внезапных отказов и требуется наличие большого обменного фонда запасных частей и значительных трудовых затрат при восстановлении работоспособности оборудования.

Одним из радикальных путей повышения надежности и эффективности использования узлов и деталей оборудования на перспективу является разработка и внедрение в практику эксплуатации нефтепроводного транспорта метода обслуживания оборудования по техническому состоянию. Сущность метода заключается в проведении непрерывного или периодического контроля и измерения параметров, определяющих техническое состояние деталей, для обеспечения заданного уровня их надежности при эксплуатации и более полного использования индивидуальных ресурсов. При этом элемент подвергается замене только тогда, когда значение прогнозируемого параметра данного элемента (агрегата) приблизилось к предельному уровню. В остальных случаях эксплуатация продолжается до очередной проверки его состояния. При этом значительно сокращаются трудозатраты на обслуживание, сокращается расход дорогостоящих узлов и деталей. Принципиальная возможность и внедрение метода замены по техническому состоянию обеспечивает увеличение средней наработки деталей и узлов между заменами в 1,5-5-2 раза, сокращение удельных приведенных затрат на ТОР и восстановление работоспособности – 1,5 раза.

Эта стратегия ремонта наиболее целесообразна для магистральных и подпорных насосных агрегатов, на долю которых приходится 90-96 % всей потребляемой электроэнергии НПС и отказы которых могут привести к серьезным последствиям. При реализации этой стратегии ТОР периодически проводят проверку состояния насосного агрегата, по результатам которой оценивают его состояние в момент контроля tki и прогнозируют его к моменту последующего контроля tki+1. На основании анализа текущих прогнозных параметров состояния насосного агрегата в сопоставлении с предельно допустимыми определяют потребность в его ремонте на межпроверочном интервале времени (tki, tki+1). В этом случае проводят ремонт агрегата по потребности, характеризующейся тем, что срок его заранее не регламентируется, а определяется остаточным ресурсом. Объем ремонта определяют потребностью в замене узлов или деталей, обусловивших предотказовое состояние оборудования. В случае возникновения отказа на периоде (tki, tki+1) агрегат подвергается восстановительному ремонту.

Стратегия ТОР по состоянию может иметь две разновидности: первая характерна для ремонта по потребности без диагностирования состояния НА, когда отклонение параметра состояния превышает предельно допустимое значение; вторая - для ремонта по потребности с диагностированием состояния (или дефектовкой), когда отклонение фактического значения параметра состояния равно предельно допустимому.

Обслуживание и ремонт по состоянию с контролем параметров предусматривает непрерывный или периодический контроль и измерение параметров, определяющих техническое состояние функциональных систем и изделий. Такими параметрами для насосных агрегатов могут быть вибрация, температура, напор, КПД, кавитационный запас, сила тока и пр. Данная стратегия требует разработки методов и средств диагностирования, обладающих большой информативностью.

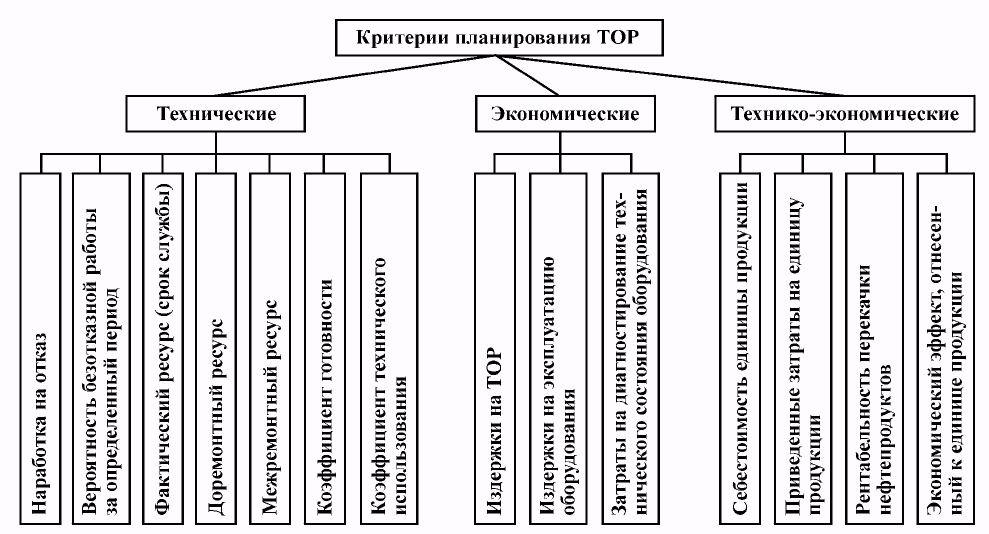

Рис. 1. Критерии планирования ТОР

Реализация стратегии ТОР по «состоянию» потребует знания характеристик надежности функциональных систем и изделий в процессе эксплуатации, четкой организации информационного обеспечения, наличие средств контроля и диагностики. Это, в свою очередь, повлечет перестройку технологии и организации эксплуатационных и ремонтных служб предприятия.

Планирование ТОР должно осуществляться с учетом технических, экономических и технико-экономических критериев. На рис. 1 показаны основные критерии планирования ТОР.