- •Тема 2. Износ деталей оборудования.

- •Виды неисправностей деталей. Классификация повреждений. Износ

- •Классификация повреждений

- •Тема 3. Диагностика технического состояния оборудования.

- •Методы оценки состояния машин и оборудования Виды дефектов и их техническая диагностика

- •Методыобнаружения дефектов в узлах и деталях

- •Техническое обслуживание и ремонт оборудования нефтеперекачивающих станций

- •1. Организация и планирование работ по техническому обслуживанию и ремонту оборудования по фактическому техническому состоянию

- •Задачи технической диагностики технологического оборудования насосных и компрессорных станций

- •Техническое обслуживание и ремонт оборудования нефтеперекачивающих станций

- •2. Организация и планирование работ по техническому обслуживанию и ремонту оборудования по фактическому техническому состоянию

- •3. Порядок передачи в ремонт и приемки из ремонта оборудования

- •3.1.Контроль работоспособности агрегата

- •4. Типовой объем работ по техническому обслуживанию

- •5. Типовой объем работ при текущем ремонте

- •6. Типовой объем работ при среднем ремонте

- •7. Типовой объем работ при капитальном ремонте

- •8. Контроль работоспособности, техническое обслуживание и ремонт компрессоров

- •Техническое обслуживание и диагностика газоперекачивающих агрегатов с газотурбинным приводом

- •9. Основные положения и виды технического обслуживания гпа

- •10. Планирование и подготовка агрегата к ремонту

- •11. Вывод газоперекачивающего агрегата в ремонт

- •12. Виды дефектов и неразрушающий контроль гпа

- •13. Закрытие агрегата после ремонта и его опробование

- •14. Методы контроля и диагностирования оборудования гпа

- •14.1.Трибодиагностика

- •14.2.Диагностика на основе анализа продуктов износа в продуктах сгорания

- •14.3.Диагностика температурного состояния деталей

- •14.4.Метод акустической эмиссии

- •14.5.Радиография

- •14.6.Вибрационная диагностика

- •14.7.Акустическая диагностика

- •14.8.Методы параметрической диагностики

- •14.9.Неисправности оборудования

6. Типовой объем работ при среднем ремонте

При среднем ремонте магистральных и подпорных насосов проводятся все операции текущего ремонта, а также: опорожнение от нефти, вскрытие и разборка насоса; очистка, промывка и визуальный осмотр узлов и деталей; проверка состояния надежности крепления и стопорения втулок вала, радиально-упорных подшипников (если вал не меняется); проверка степени износа импеллерных втулок; контроль размеров и технического состояния посадочных и резьбовых поверхностей вала, лопаток и дисков рабочего колеса, при необходимости – ремонт или замена; измерение радиальных зазоров в щелевых уплотнениях рабочего колеса и в случае превышения нормативных значений, замена уплотнительного кольца или восстановление размеров элементов щелевого уплотнения; дефектоскопия вала (если срок ее проведения совпадает с временем выполнения среднего ремонта); замена паронитовых прокладок между крышкой и корпусом насосов.

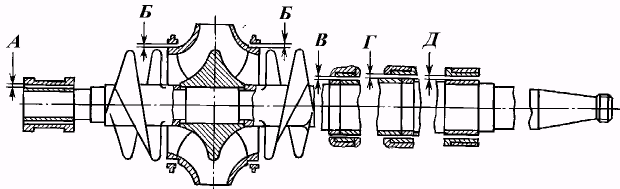

Рис. 2. Зазоры в щелевых уплотнениях роторов насосов типа НМ (см. табл. 4)

Рис. 3. Зазоры в щелевых уплотнениях роторов насосов типа НМ (секционные) (см. табл. 5)

Рис. 4. Зазоры в щелевых уплотнениях роторов насосов типа НВП

В зависимости от технического состояния узлов и деталей насоса проводится замена (или ремонт) ротора, устанавливаемый ротор должен быть динамически отбалансирован; ремонт (восстановление) или замена уплотняющих втулок, колец импеллерных втулок; замена (или ремонт) подшипников скольжения, пришабровка новых вкладышей по валу с проверкой прилегания вкладышей к корпусу подшипника; замена шарикоподшипников; восстановление антикоррозионных покрытий и окраски; разборка, ремонт, сборка воздушной камеры беспромвального узла и установка зазоров между втулкой и диафрагмой беспромвального узла; проверка избыточного давления в воздушной камере уплотнения промежуточного вала (не менее 196,2 Па (20 мм вод. ст.); сборка, центровка, опробование под нагрузкой, измерение и анализ рабочих режимов.

Таблица 4

Зазоры в щелевых уплотнениях роторов насосов типа НМ

Типоразмер насоса |

Размер зазора, мм (см. рис. 2) |

||

А |

Б |

В |

|

НМ 100000-210 НМ 7000-210 НМ 5000-210 НМ 3600-230 НМ 2500-230 НМ 1250-260 |

0,12-0,21 0,12-0,21 0,08-0,16 0,08-0,21 0,08-0,21 0,065-0,185 |

0,4-0,5 0,4-0,5 0,25-0,38 0,25-0,34 0,25-0,50 0,4-0,5 |

0,25-0,33 0,25-0,33 0,25-0,33 0,25-0,33 0,25-0,33 0,25-0,33 |

Таблица 5

Зазоры в щелевых уплотнениях роторов насосов типа НМ (секционные)

Типоразмер насоса |

Размер зазора, мм (см. рис. 3) |

||||

А |

Б |

В |

Г |

Д |

|

НМ 125-550- НМ 710-280 |

0,1-0,18 |

0,08-1,20 |

0,22-0,27 |

0,22-0,27 |

0,25-0,30 |

Таблица 6

Зазоры в щелевых уплотнениях роторов насосов типа НВП

Типоразмер насоса |

Размер зазора, мм (см. рис. 4) |

||||

А |

Б |

В |

Г |

Д |

|

НМ 1250-60 НМ 2500-80 НМ 3600-90 НМ 5000-120 |

0,06-0,10 0,06-0,10 0,17-0,22 0,17-0,22 |

0,25-0,37 0,25-0,37 0,25-0,37 0,25-0,37 |

0,25-0,35 0,25-0,35 0,25-0,35 0,25-0,35 |

0,10-0,17 0,10-0,17 0,175-0,220 0,175-0,220 |

0,25-0,35 0,25-0,35 0,25-0,35 0,25-0,35 |

Таблица 7

Величина значения зазоров в щелевых уплотнениях роторов насоса типа 26 QL CM/2 (Вортингтон)

Между какими деталями указывается зазор (см. рис. 4) |

Размер зазора, мм |

Между корпусом первой ступени и сменными кольцами рабочего колеса Между средней частью корпуса и сменными кольцами рабочего колеса Между валом первой ступени и подшипником всасывающего раструба (нижнего и верхнего) Между валом первой ступени и подшипником скольжения корпуса Между валом первой ступени и защитной втулкой Между промежуточным валом и промежуточным подшипником корпуса Между втулкой промежуточного вала и уплотнительной втулкой Между втулкой промежуточного вала и защитной втулкой механического уплотнения |

0,6-0,8

0,8-0,10

0,345-0,485

0,345-,485

≈2 0,345-0,485

0,230-0,333

0,8-0,10

|

Все резиновые уплотнительные кольца подлежат замене на новые.

Для вертикальных подпорных насосов, кроме того, проводятся проверка отсутствия течи из стакана, из-под крышки и из картера; замена импеллера, всех прокладок и крепежных деталей со смятой или сорванной резьбой более двух ниток; проверка состояния шнеков, рабочего колеса уплотнительных колец и узла торцевого уплотнения; ремонт торцевого уплотнения с заменой пар трения и уплотняющих колец.

Полная разборка, составление дефектной ведомости и восстановление деталей ротора производятся на БПО (ЦБПО). После сборки новых или восстановленных деталей осуществляется динамическая балансировка ротора.