9.4.2. Закономерности прессования

Кинетика процесса уплотнения материала при прессовании определяется условиями пластической деформации сжимаемого пористого тела, механические свойства которого зависят от физико-механических свойств формовочной смеси.

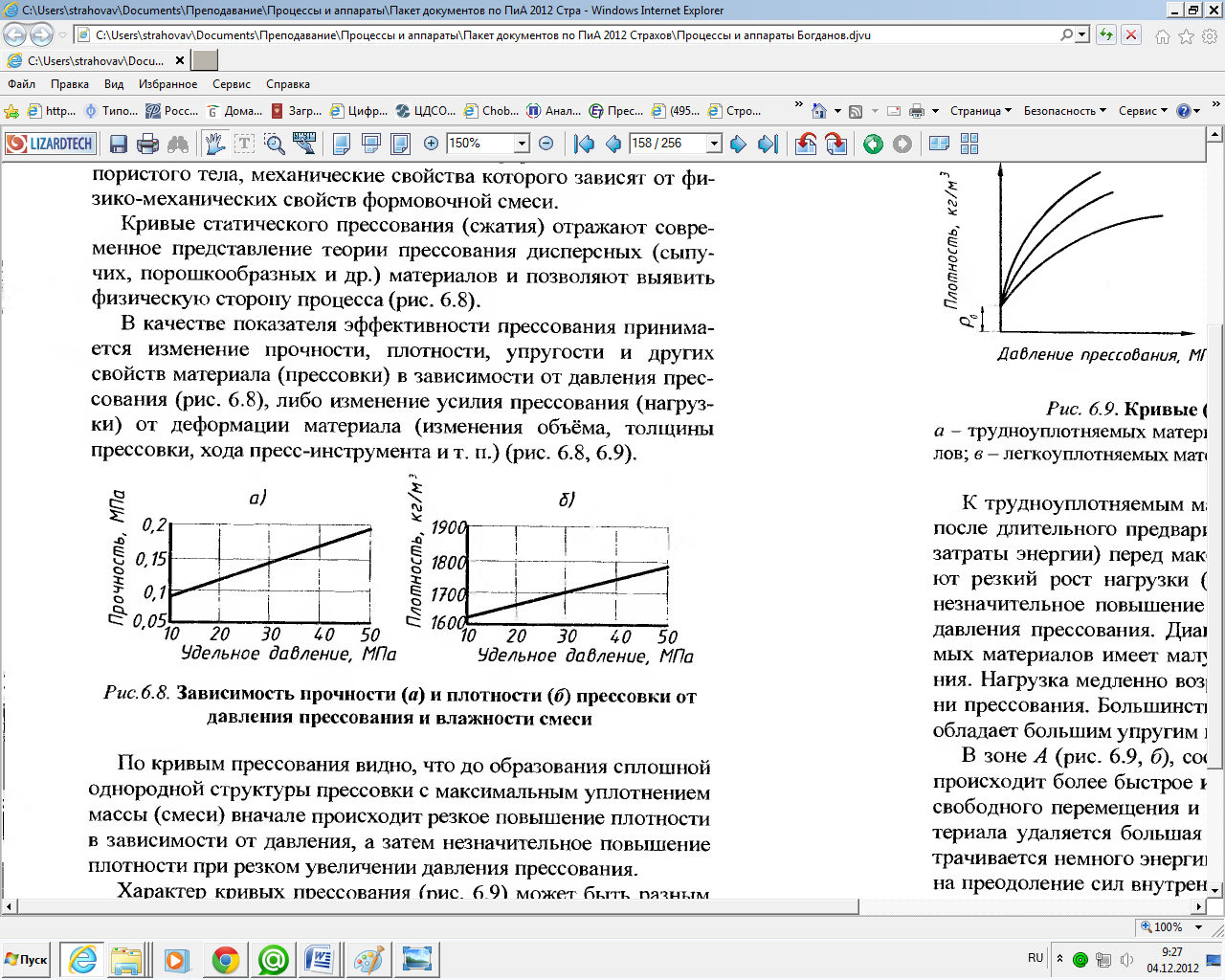

Кривые статического прессования (сжатия) отражают современное представление теории прессования дисперсных (сыпучих, порошкообразных и др.) материалов и позволяют выявить физическую сторону процесса (рис. 9.10).

В качестве показателя эффективности прессования принимается изменение прочности, плотности, упругости и других свойств материала (прессовки) в зависимости от давления прессования (рис. 9.11), либо изменение усилия прессования (нагрузки) от деформации материала (изменения объёма, толщины прессовки, хода пресс-инструмента и т. п. (рис. 9.12, 9.13).

Рис. 9.10. Зависимость прочности (а) и плотности (б) прессовки от давления прессования и влажности смеси

По кривым прессования видно, что до образования сплошной однородной структуры прессовки с максимальным уплотнением массы (смеси) вначале происходит резкое повышение плотности в зависимости от давления, а затем незначительное повышение плотности при резком увеличении давления прессования.

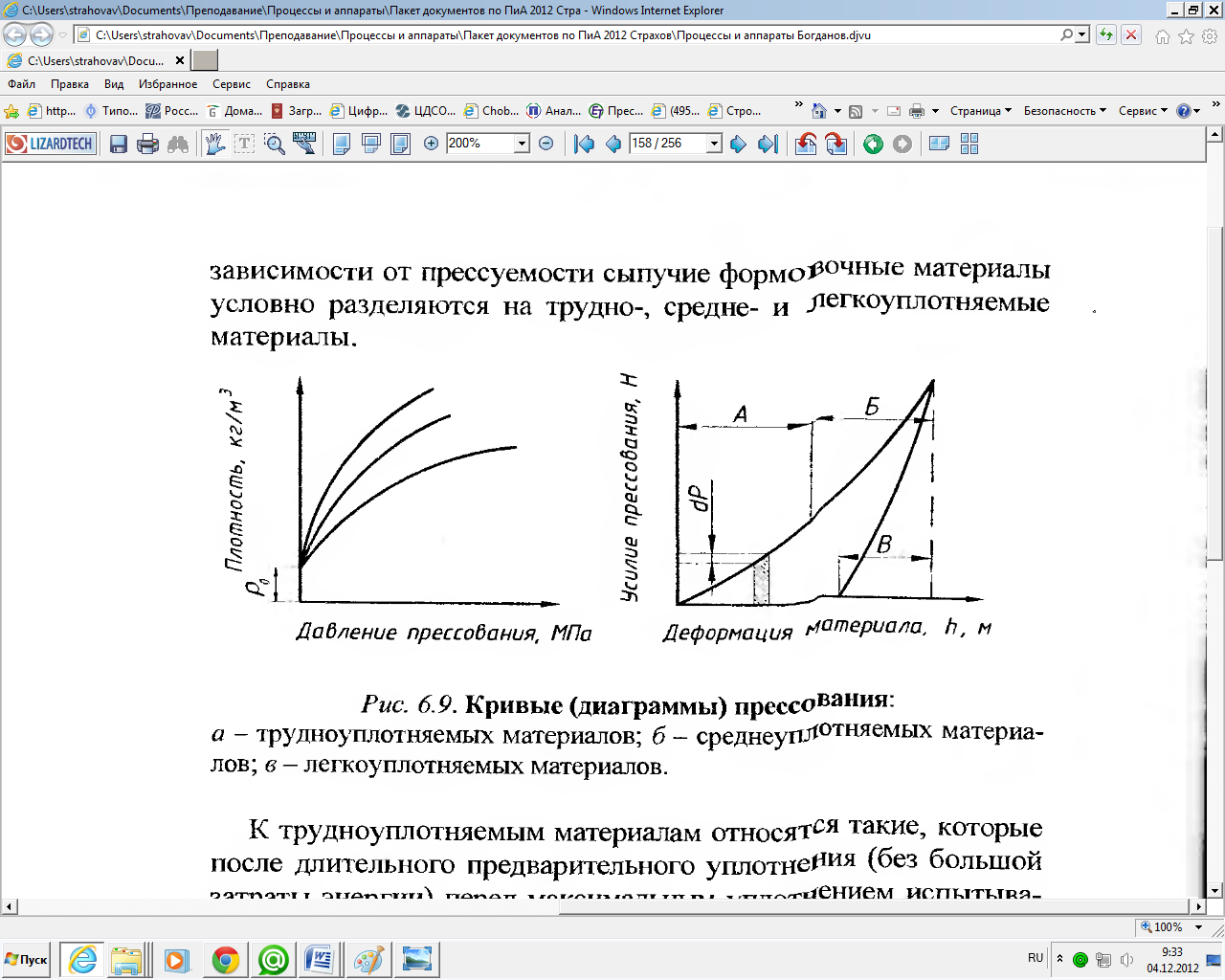

Характер кривых прессования может быть разным и зависит от прессуемости формовочных смесей (масс). Под прессуемостью (уплотняемостью) понимается способность сыпучего материала к формованию и уплотнению. На практике в зависимости от прессуемости сыпучие формовочные материалы условно разделяются на трудно-, средне- и легкоуплотняемые материалы.

Рис. 9.11 Кривые (диаграммы) прессования:

а - трудноуплотняемых материалов; б - среднеуплотняемых материалов; в - легкоуплотняемых материалов.

К трудноуплотняемым материалам относятся такие, которые после длительного предварительного уплотнения (без большой затраты энергии) перед максимальным уплотнением испытывают резкий рост нагрузки (усилия прессования). Наблюдается незначительное повышение плотности при резком увеличении давления прессования. Диаграмма прессования легкоуплотняемых материалов имеет малую зону предварительного уплотнения. Нагрузка медленно возрастает на протяжении всего времени прессования. Большинство материалов (среднеуплотняемых) обладает большим упругим последействием.

В зоне А (рис. 9.11, б), соответствующей началу прессования, происходит более быстрое изменение объёма материала за счёт свободного перемещения и сдвига его частиц. При этом из материала удаляется большая часть воздуха и на уплотнение затрачивается немного энергии. Энергия расходуется в основном, на преодоление сил внутреннего трения частиц и внешнего трения частиц о стенки пресс-формы. Уплотнение материала по высоте пресс-формы происходит неравномерно. Наибольшему уплотнению подвергается слой материала, прилегающий к прессуемому инструменту. Протяжённость зоны А зависит от многих факторов: физико-механических и технологических свойств материала, эффективности засыпки пресс-формы, пустотности изделия, длительности приложения нагрузки и др.

В зоне Б уплотнение возможно лишь при деформации частиц материала, требующей большого расхода энергии. Часть энергии расходуется на преодоление сил внутреннего и внешнего трения частиц, а остальная - на упругопластическую деформацию материала. В конце процесса прессования при наибольшем давлении происходит переход упругой деформации в пластическую, вследствие чего структура прессовки упрочняется и сохраняется её форма. На применяемых в промышленности строительных материалов прессах трудно (почти нельзя) осуществить так называемое квазистатическое прессование (зоны А и Б), так как требуется относительно медленное приложение нагрузки. В большинстве случаев скорость прессующего органа слишком велика, поэтому в результате несоответствия скорости деформации и релаксации напряжений в материале на диаграмме прессования наблюдается участок (зона В), соответствующий расширению прессовки после снятия нагрузки. При повышении времени выдержки прессовки под давлением упругие деформации могут переходить в остаточные.

В теории прессования порошкообразных материалов можно отметить два основных подхода к изучению процесса: первый характеризуется введением ряда допущений, которые позволяют решать задачи экспериментальным путём для определённого вида формовочного материала (пресс-порошка); второй основывается на физической сущности процесса прессования с его математическим описанием и является сложным для инженерного решения. Первый подход с учётом использования математических методов планирования эксперимента и математической статистики получил наибольшее применение при изучении процесса прессования порошкообразных строительных формовочных смесей (масс, пресс-порошков).

Для описания процесса прессования разработано достаточно много уравнений. Из многочисленных уравнений большое распространение получило уравнение М.Ю. Бальшина:

![]()

где т - константа, характеризующая материал и условия прессования, определяется опытным путём; ρ - плотность материала; р - давление прессования; ртах - давление, соответствующее максимальному уплотнению материала, т.е. получению прессовки достаточной плотности и прочности.

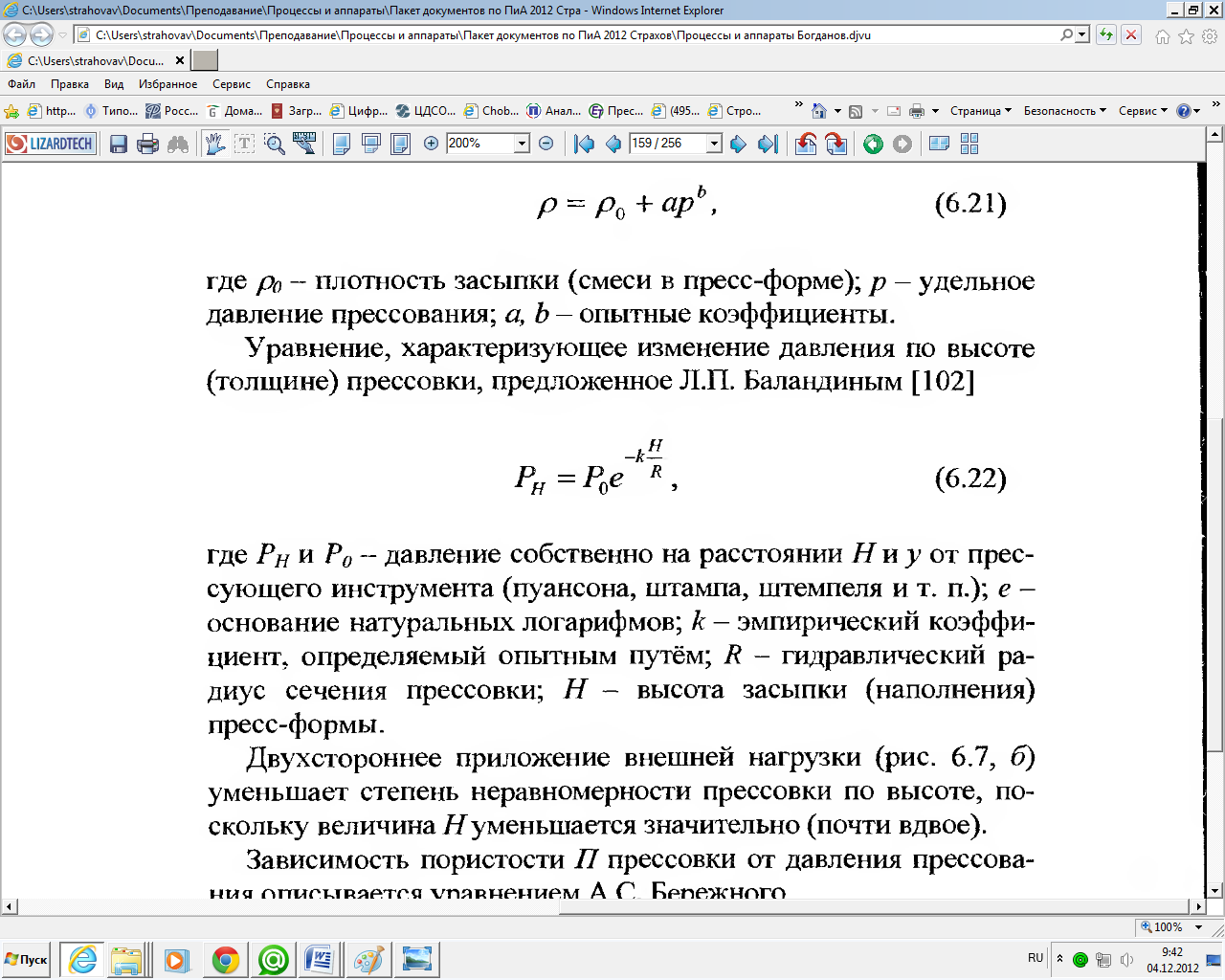

Уравнение, связывающее плотность прессовки и удельное давление прессования, имеет вид

где ρо - плотность засыпки (смеси в пресс-форме); р - удельное давление прессования; а, b - опытные коэффициенты.

Уравнение, характеризующее изменение давления по высоте (толщине) прессовки, предложенное Л.П. Баландиным

где Рн и Ро - давление собственно на расстоянии Н и у от прессующего инструмента (пуансона, штампа, штемпеля и т. п.); е - основание натуральных логарифмов; k - эмпирический коэффициент, определяемый опытным путём; R - гидравлический радиус сечения прессовки; Н - высота засыпки (наполнения) пресс-формы.

Двухстороннее приложение внешней нагрузки (рис. 9.9, б) уменьшает степень неравномерности прессовки по высоте, поскольку величина H уменьшается значительно (почти вдвое).

Зависимость пористости П прессовки от давления прессования описывается уравнением А.С. Бережного

![]()

многоступенчатое прессование. Предполагается, что на первой ступени прессования высота засыпки Н уменьшается значительно при сравнительно небольшом удельном давлении прессования. Вторичное приложение внешней нагрузки с паузой на упругое последействие после первой ступени изменяет высоту засыпки значительно меньше при небольшом увеличении удельного давления и т.д. Следовательно, многоступенчатое прессование даёт возможность получить равную осадку массы или плотность прессовки при несколько меньшем удельном давлении за счёт более полного удаления воздуха при прессовании. Однако конструкция прессового оборудования при многоступенчатом прессовании становится сложнее. Поэтому оно не нашло широкого применения в промышленности.

Приведённые закономерности процесса прессования могут быть использованы на практике при определении изменения объёма формуемых сырьевых строительных масс в зависимости от прессуемого давления, расчётах и конструировании прессового оборудования.