9.4. Прессование порошкообразных строительных материалов

9.4.1. Определения. Классификация

Производство некоторых строительных материалов и изделий (кирпича, камня, плит, плиток, блоков, панелей и т.д.) организовано с применением процесса прессования формовочных смесей (масс, пресс - порошков и т. п.).

Прессование - это формование изделий (полуфабрикатов) в пресс-инструментах под действием давления. Различают прессование: статическое, изостатическое, квазиизостатическое, гидростатическое, газостатическое, динамическое, гидродинамическое, электрогидродинамическое, высокоскоростное (импульсное), экструзионное (мундштучное), вибрационное, ударное, холодное, горячее, циклическое, непрерывное, прямое, с боковым истечением, обратное и др.

Изостатическое прессование осуществляется в эластичных или пластичных оболочках давлением жидкости или газа.

Квазиизостатическое прессование производится всесторонним давлением, передаваемым с помощью сыпучей, пористой, вязкой или пластичной рабочей среды.

Гидростатическое прессование - это изостатическое прессование, осуществляемое в гидростатах, в которых рабочей средой является жидкость.

Газостатическое прессование - это изостатическое прессование, при котором рабочей средой являются газы.

Динамическое прессование - это высокоскоростное прессование пресс - порошка за счет динамического воздействия жёсткого пресс-инструмента.

Гидродинамическое прессование - это прессование порошковых материалов (особенно трудно прессуемых) энергией гидравлического импульса, возникающего в жидкости вследствие взрыва или электрического разряда (при электродинамическом прессовании).

Высокоскоростное прессование - это прессование, осуществляемое за счёт взрывной волны, электромагнитного импульса, механического удара или других подобных энергий.

Ударное прессование - это прессование за счёт энергии удара пресс-инструмента, магнитного импульса, волны жидкости или газа.

Прямое прессование - это прессование, при котором перемещение прессовки и инструмента происходит в одном направлении.

Обратное прессование - это прессование, при котором истечение материала происходит в направлении, противоположном движению пресс - инструмента.

Самое широкое распространение в промышленности строительных материалов получило статическое, экструзионное (мундштучное) и вибрационное прессование. Машины, применяемые для прессования, называются прессами или агрегатами для прессования.

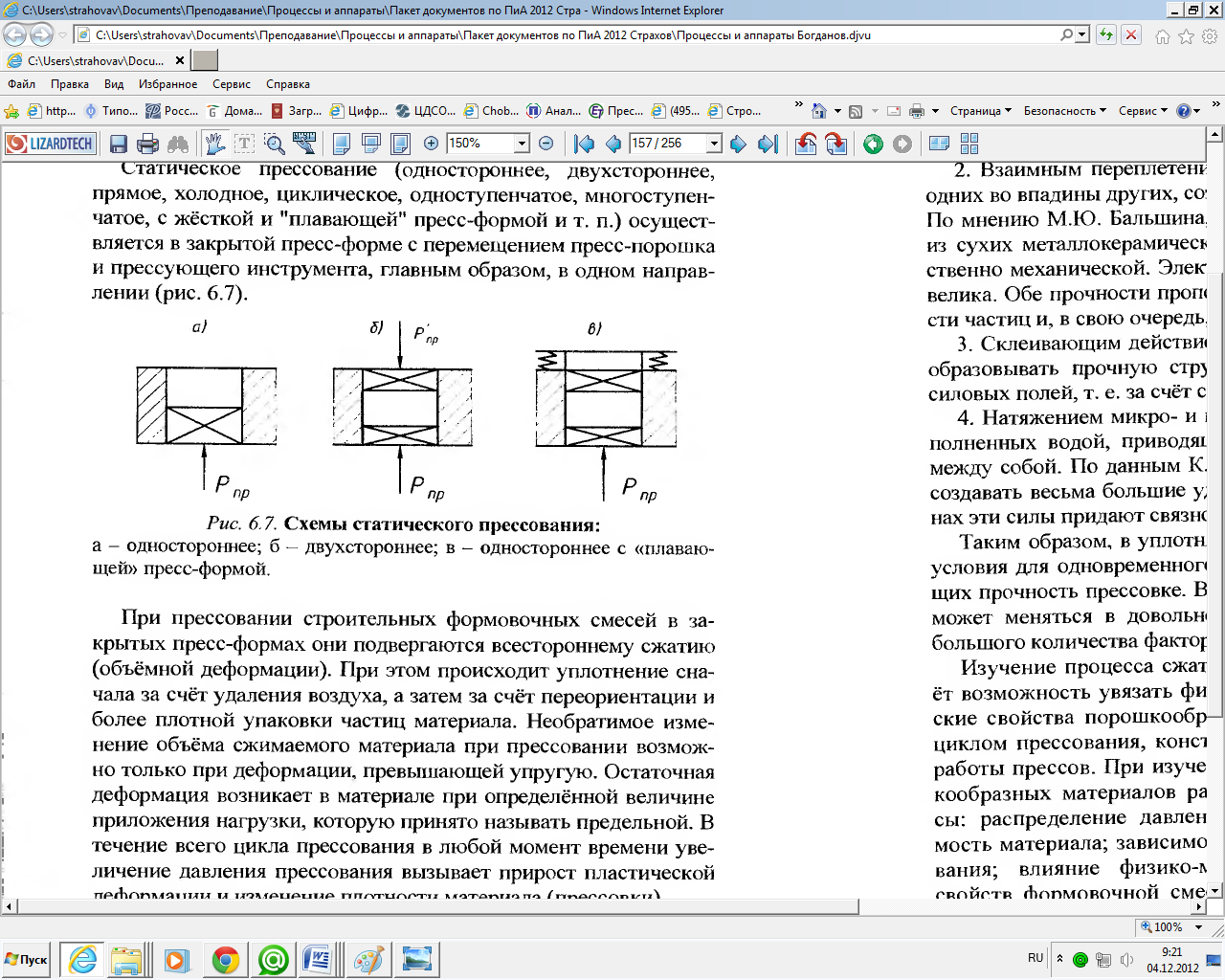

Статическое прессование (одностороннее, двухстороннее, прямое, холодное, циклическое, одноступенчатое, многоступенчатое, с жёсткой и "плавающей" пресс-формой и т. п.) осуществляется в закрытой пресс-форме с перемещением пресс-порошка и прессующего инструмента, главным образом, в одном направлении (рис. 9.9).

Рис. 9.9. Схемы статического прессования:

а - одностороннее; б - двухстороннее; в - одностороннее с «плавающей» пресс-формой.

При прессовании строительных формовочных смесей в закрытых пресс-формах они подвергаются всестороннему сжатию (объёмной деформации). При этом происходит уплотнение сначала за счёт удаления воздуха, а затем за счёт переориентации и более плотной упаковки частиц материала. Необратимое изменение объёма сжимаемого материала при прессовании возможно только при деформации, превышающей упругую. Остаточная деформация возникает в материале при определённой величине приложения нагрузки, которую принято называть предельной. В течение всего цикла прессования в любой момент времени увеличение давления прессования вызывает прирост пластической деформации и изменение плотности материала (прессовки).

Прессовка, получившая заданную форму и размеры, обладает определённой прочностью, которую можно объяснить следующим образом:

1. Действием межмолекулярного электростатического сцепления, возникающего в местах контактов частиц формовочной смеси.

2. Взаимным переплетением частиц и внедрением выступов одних во впадины других, создающим механическую прочность. По мнению М.Ю. Балыпина, прочность прессовки, полученной из сухих металлокерамических порошков, является преимущественно механической. Электростатическая прочность здесь не велика. Обе прочности пропорциональны контактной поверхности частиц и, в свою очередь, давлению прессования.

3. Склеивающим действием тонких плёнок воды, способным образовывать прочную структуру под влиянием собственных силовых полей, т. е. за счёт сцепления частиц смеси.

4. Натяжением микро- и макрокапилляров, не полностью заполненных водой, приводящим к сближению твёрдых частиц между собой. По данным К. Терцаги, капиллярные силы могут создавать весьма большие удельные давления, например, в глинах эти силы придают связность грунтам.

Таким образом, в уплотняемой формовочной смеси имеются условия для одновременного действия различных сил, придающих прочность прессовке. Влияние каждой из приведённых сил может меняться в довольно широких пределах и зависит от большого количества факторов.

Изучение процесса сжатия материала при прессовании даёт возможность увязать физико-механические и технологические свойства порошкообразных строительных материалов с циклом прессования, конструкцией, кинематикой и режимом работы прессов. При изучении объёмной деформации порошкообразных материалов рассматриваются следующие вопросы: распределение давления в объёме прессовки; прессуемость материала; зависимость плотности от давления прессования; влияние физико-механических и технологических свойств формовочной смеси и её компонентов на давление прессования и прочность прессовки, влияние длительности прессования, влияние формовочной влажности смеси и т. д.