- •Isbn 978-966-2212-51-5 © Ловейкін в.С., Коробко м.М., Шимко л.С. 2012

- •Передмова

- •Переваги контейнерних перевезень:

- •Стрічкові конвеєри

- •Ланцюгові конвеєри

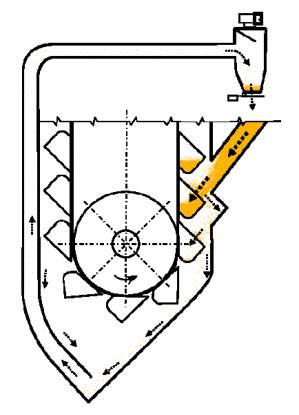

- •Ковшові конвеєри

- •Завантаження і розвантаження ковшів

- •Гвинтові конвеєри

- •Проектування горизонтальних і пологопохилих тихохідних гвинтових конвеєрів.

- •Проектування вертикальних і круто-похилих швидкохідних гвинтових конвеєрів

- •Початкові дані:

- •Транспортувальні труби

- •Інерційні конвеєри

- •Вібраційні конвеєри.

- •Роликові конвеєри

- •Крокуючі конвеєри

- •Пневматичні конвери

- •Техніка безпеки при роботі з конвеєрами

- •Загальні вимоги до розрахунку і проектування підіймально-транспортних машин

- •Виконання розрахунково-пояснювальної записки

- •Послідовність розрахунку і проектування ланцюгових скребкових конвеєрів

- •Завдання до курсової роботи

- •Приклад Кінематичного розрахунку привода, вибір електродвигуна та редуктора

- •Список літератури

- •Орієнтовне значення коефіцієнта kFβ

- •Основні елементи корпуса із чавунного литва

- •Кулькові вальниці радіальні однорядні

- •Навчальне видання

- •Машини неперервного транспорту

Завантаження і розвантаження ковшів

Робочий процес ковшового транспортера складається з трьох етапів: 1) заповнення вантажем; 2) транспортування; 3) розвантаження. Ковшові елеватори класифікують за способом наповнення і розвантаження ковшів, типу ковшів і їх розташуванню на тяговому елементі. Від особливостей процесів наповнення ковшів залежать їх форма, розташування на тяговому органі і швидкість руху.

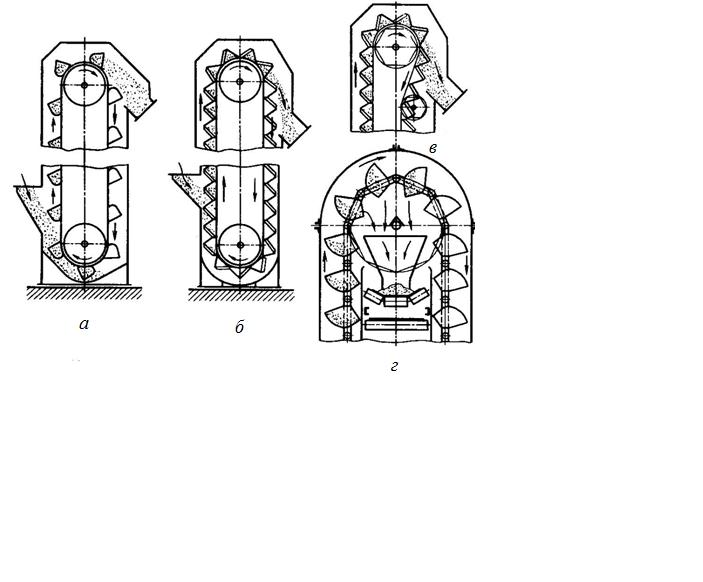

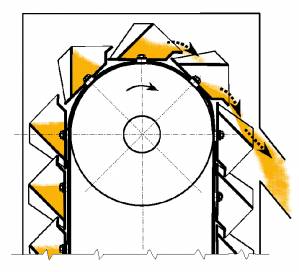

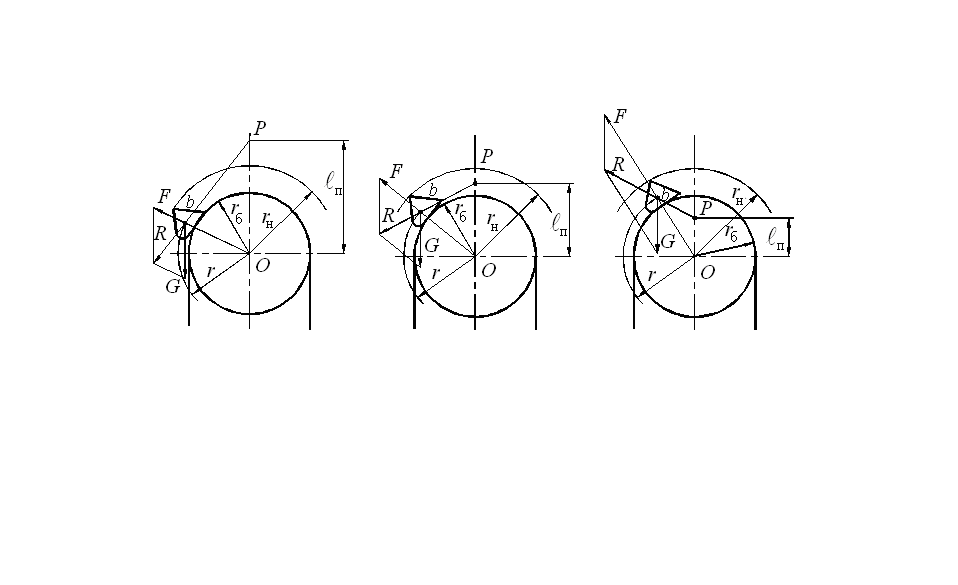

Завантаження ковшів проводиться зачерпуванням вантажу з нижньої частини кожуха або засипанням вантажу в ковші, розвантаження в залежності від швидкості елеватора буває відцентрове, самопливне, комбіноване, спрямованої (рис. 4.6).

Розрізняють 4 типи завантаження ковшів: а) зачерпуванням з відкритої купи – при транспортування легкосипких вантажів та при використанні у нижній частині башмака грат, що запобігають пошкодженню ковшів; б) зачерпуванням з башмака – ковші пересувають вантаж по заокругленому дну, внаслідок чого збільшується ступінь їх заповнення; в) наповнення ковшів на шляху їх прямолінійного руху – при умові усунення попадання вантажу в башмак шляхом встановлення спеціального завантажувального пристрою або гострокутних ковшів; г) зачерпуванням вантажу з башмака з наступним довантаженням на шляху їх прямолінійного руху.

Наповнення ковшів зачерпуванням характерно для високошвидкісних стрічкових і ланцюгових елеваторів з розставленими ковшами і застосовується для дрібно- і середньошматкових малоабразивних матеріалів, при зачерпуванні яких при підвищеній швидкості не виникає значних опорів.

Безпосереднє засипання в ковші застосовується для великошматкових абразивних вантажів через можливість відриву ковшів і великих опорів руху. Безпосереднє завантаження з завантажувального башмака в ковші характерно для середньошвидкісних і тихохідних елеваторів з зімкнутим розташуванням ковшів.

Відцентрова розвантаження характерна для швидкохідних елеваторів (1-5 м/с) з розставленими ковшами для транспортування легкосипких вантажів. Вільне самопливне (гравітаційне) розвантаження застосовується для погано сипких або вологих вантажів у тихохідних елеваторів при швидкості руху ковшів 0,4-0,8 м/с. Вільне спрямоване (змішана) розвантаження використовується для похилих і вертикальних тихохідних елеваторів (стрічкових і ланцюгових) з зімкнутими ковшами для транспортування кускових, абразивних або крихких вантажів.

Рис. 4.6. Схеми завантаження і розвантаження ковшових елеваторів:

а - завантаження зачерпиванія, розвантаження під дією відцентрової сили; б - завантаження засипанням в ковші, розвантаження самопливна спрямована; в - самопливна вільне вивантаження; г - центральна розвантаження

Полюсна відстань. Якщо ківш рухається навколо барабана, то на вантаж, крім сили тяжіння діє відцентрова сила:

,

,

де

– кутова швидкість обертання приводного

вала; m

– маса вантажу в ковші; r

– радіус обертання маси вантажу.

– кутова швидкість обертання приводного

вала; m

– маса вантажу в ковші; r

– радіус обертання маси вантажу.

Якщо звести вектори сили тяжіння і відцентрової сили на вертикалі, що проходить через центр барабана, то вони перетнуться в точці В, що називається полюсом. Відстань l від полюса до центра барабана називається полюсною відстанню.

м,

м,

де n – число обертів приводного барабана за хвилину.

З алежно

від величини полюсної відстані розрізняють

три режими розвантаження ковшів:

відцентрове

– характеризується малою величиною

полюсної відстані l≤Rв

(Rв

–

радіус кола, дотичного до внутрішньої

стінки ковша). Рекомендується, щоб

l=(0,9…1)Rв;

відцентрово-самопливне

– розвантаження відбувається при Rв

≤ l ≤ R0

(R0

–

радіус кола, що проходить через зовнішні

ребра ковшів); самопливне

– при l

≥ R0

,

поділяється на вільне та напрямлене.

Отже, режим розвантаження ковшів залежить

від числа обертів приводного барабана

та його діаметра. Форма головки

транспортера не повинні сприяти

подрібненню вантажу і висипанню його

в кожух. Для нормальної роботи ковшового

транспортера необхідно задатись

правильною формою і розмірами ковшів,

швидкістю руху тягового органу, розмірами

барабанів (зірочок) та розмірами головки

і башмака.

алежно

від величини полюсної відстані розрізняють

три режими розвантаження ковшів:

відцентрове

– характеризується малою величиною

полюсної відстані l≤Rв

(Rв

–

радіус кола, дотичного до внутрішньої

стінки ковша). Рекомендується, щоб

l=(0,9…1)Rв;

відцентрово-самопливне

– розвантаження відбувається при Rв

≤ l ≤ R0

(R0

–

радіус кола, що проходить через зовнішні

ребра ковшів); самопливне

– при l

≥ R0

,

поділяється на вільне та напрямлене.

Отже, режим розвантаження ковшів залежить

від числа обертів приводного барабана

та його діаметра. Форма головки

транспортера не повинні сприяти

подрібненню вантажу і висипанню його

в кожух. Для нормальної роботи ковшового

транспортера необхідно задатись

правильною формою і розмірами ковшів,

швидкістю руху тягового органу, розмірами

барабанів (зірочок) та розмірами головки

і башмака.

Рис. 4.7. Схема сил

Рис. 4.8. Завантаження і розвантаження ковшів

а

б

в

а

б

в

Рис. 4.9. Схема сил, діючих при самопливної (а), змішаної (б), відцентрової (в) розвантаження

Геометрія руху потоку вантажу на розвантаженні дозволяє конструктивно визначити контури головки кожуха і крок ковшів на тяговому органі для забезпечення рівномірного потоку розвантажувати вантаж без ударів частинок об стінки кожуха, кришення і пилення.

Норії - спеціальні ковшові елеватори для вертикального транспортування зерна і борошна на борошномельних і комбікормових підприємствах і зерносховищах, які мають специфічні конструктивні особливості, їх основні параметри обумовлені ГОСТ 10190-70.

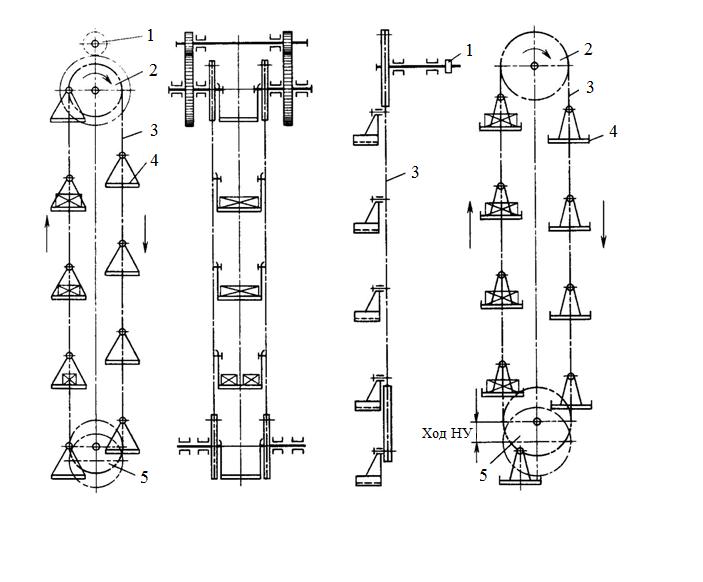

Люлькові і полицеві елеватори

К олискові

(рис 4.10) і полицеві (рис. 4.411) елеватори

призначені для переміщення штучних

вантажів і виконуються вертикальними

і похилими [1].

олискові

(рис 4.10) і полицеві (рис. 4.411) елеватори

призначені для переміщення штучних

вантажів і виконуються вертикальними

і похилими [1].

Рис. 4.10. Схема колискового елеватора (одноланцюговий і дволанцюговий): 1 - привід; 2 - привідні зірочки; 3 - тягові ланцюги; 4 - люльки; 5 - натяжні зірочки

Люлькові елеватори виконуються двох- і одно ланцюговими (з консольним розташуванням люльок). Поличні елеватори мають жорстко закріплені консольні полиці-захвати, які виконують у вигляді кронштейнів із зігнутою або плоскою формою опорної поверхні. Завантаження та розвантаження поличних і люлбкових елеваторів проводиться автоматично або вручну.

Тяговим елементом люлькових елеваторів є пластинчасті, втулкові і каткові ланцюги, які переміщаються зі швидкістю 0,2-0,3 м/с. Люльки закріплені шарнірно і виконуються двухпальцевими(в двоколових конвеєрах) і однопальцевими (в одноланцюгових конвеєрах). Для усунення розгойдування колисок в поперечному напрямку ланцюги забезпечені ходовими роликами і направляючими шинами.

Рис.

4.11. Схеми поличних елеваторів: а -

вертикальний; б -

похилий; в -

вертикальний з відхиленням захоплення

на робочій гілки

Рис.

4.11. Схеми поличних елеваторів: а -

вертикальний; б -

похилий; в -

вертикальний з відхиленням захоплення

на робочій гілки

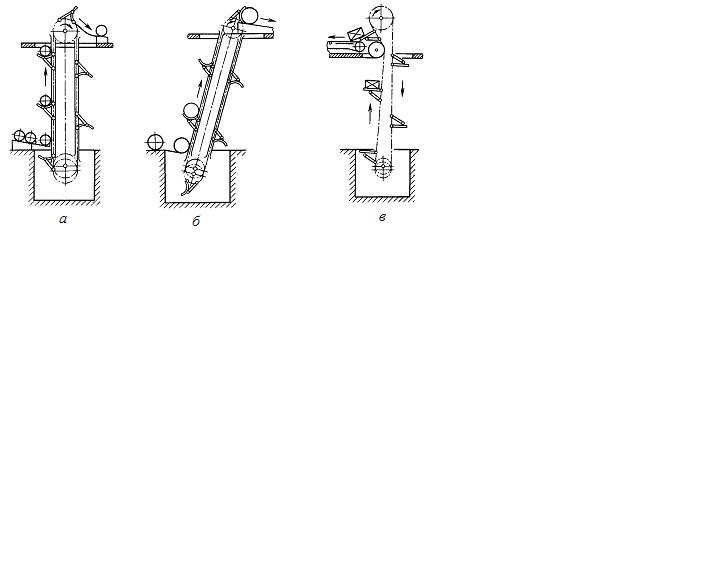

Поличний елеватор складається з двох вертикально замкнутих ланцюгів (пластинчастих, втулкових або коткових), що огинають верхні і нижні зірочки. До ланцюгах жорстко прикріплені консольні захвати-полки, форма яких залежить від геометричної форми переміщуваних вантажів. Поличні елеватори мають швидкості руху 0,2-0,3м/с.

Способи завантаження і розвантаження люлькових і полицевих елеваторів

Завантаження люлькових елеваторів виробляється на висхідній гілки, розвантаження - в будь-якому місці низхідної гілки. Ручне завантаження проводиться безпосередньо установкою вантажів на рухомі люльки і розвантаження забезпечується направляючими, стабілізуючими положення люльки в зоні завантаження.

Для автоматичного завантаження та розвантаження колисок застосовуються висувні та поворотні колосникові і роликові столи. Завантаження та розвантаження поличних елеваторів проводиться автоматично або вручну. Найбільш зручними для автоматизації завантаження і розвантаження є вантажі циліндричної форми, тому що їх можна перекочувати по похилому настилу або перевантажувати з колосникового столу на гребінчастого полку, а потім на стіл.

Рис.

4.12. Конструкція люльки (а) і

полки (б); схеми (в,

г) завантаження

і розвантаження поличних елеваторів: 1

- скати; 2, 4 - бочки; 3 - захват; 5 - головний

зірочка; 6 - відхиляюча зірочка; 7 –

полиця

Рис.

4.12. Конструкція люльки (а) і

полки (б); схеми (в,

г) завантаження

і розвантаження поличних елеваторів: 1

- скати; 2, 4 - бочки; 3 - захват; 5 - головний

зірочка; 6 - відхиляюча зірочка; 7 –

полиця

Використовується розвантаження на висхідній гілки (рис. 4.12, г) шляхом відхилення полиці за допомогою додаткових відхиляючих зірочок. Захвати-полки можуть забезпечуватися спеціальним поворотним пристосуванням, що дозволяє розвантажувати вантаж в будь-якому місці на висхідній гілки елеватора і керованим за допомогою упорів чи направляючих шин, висунутих в місці розвантаження. Поворотні частини захоплень після розвантаження повертаються у вихідне положення за допомогою пружин або направляючих шин.

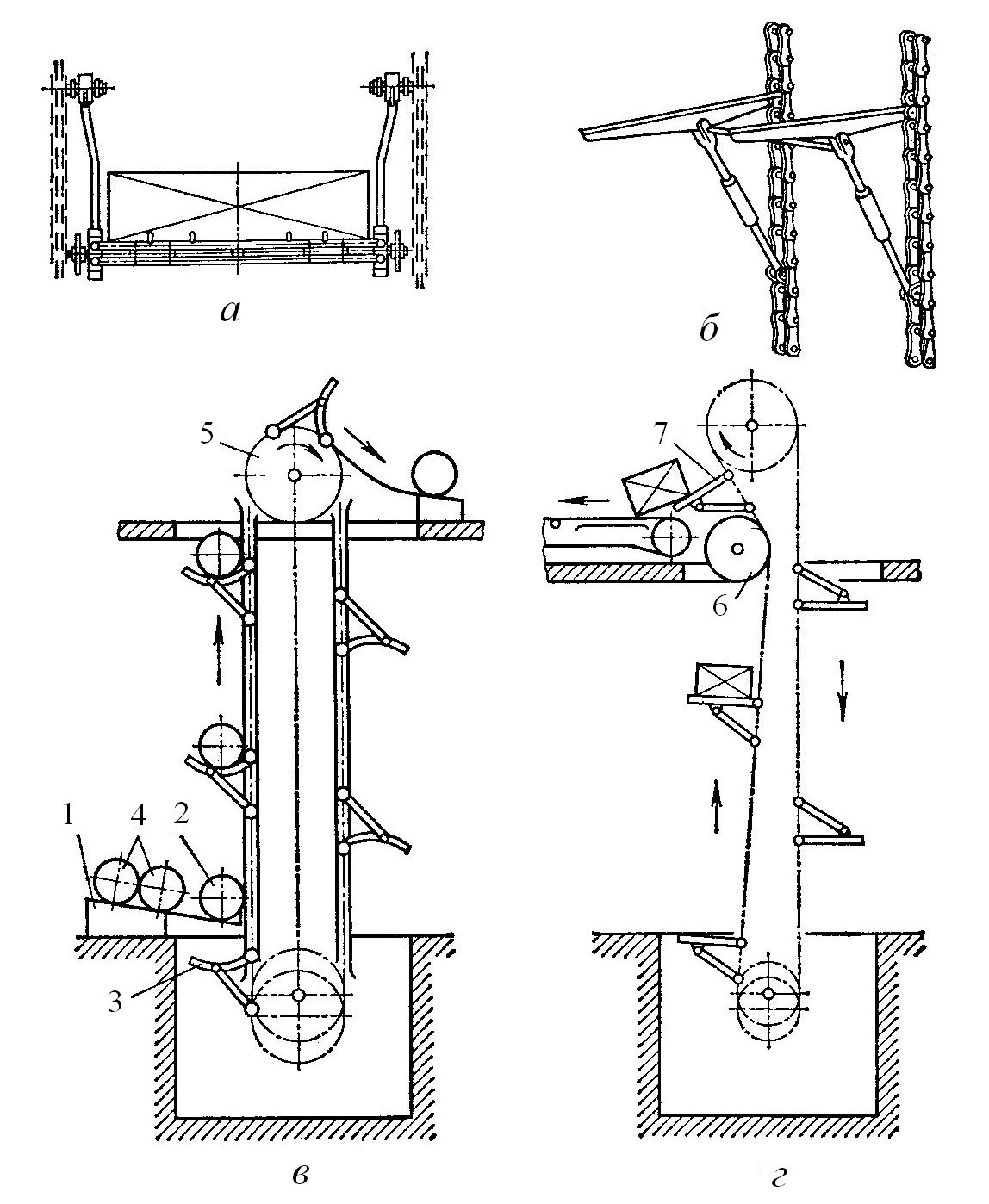

Розрахунок ковшевих транспортерів

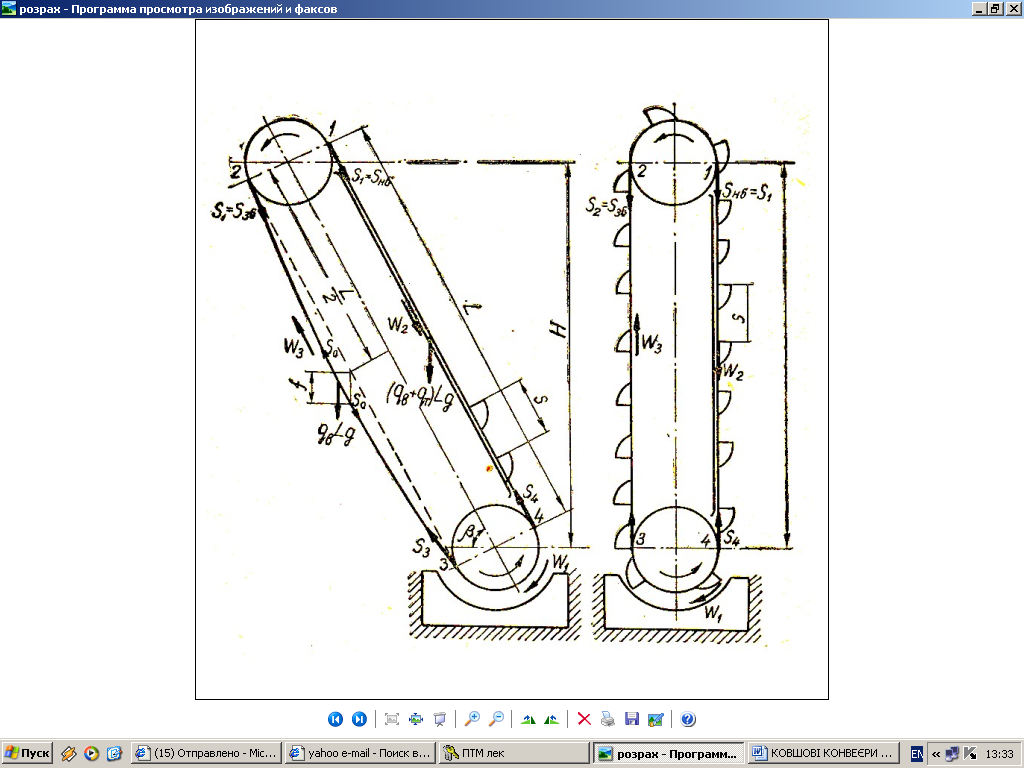

Рис. 4.13. Розрахункова схема

Продуктивність:

кг/с,

кг/с,

де і – місткість ковша, м3; ψ – коефіцієнт заповнення ковшів; s – крок ковшів.

Крок: (підбирають за табл.)

,

м

,

м

Визначення сил опору руху тягового органу:

при зачерпуванні:

опір

зачерпуванню

,

Н; де

,

Н; де

– потомий опір заглибленню ковша, Н/м;

В0=b+A,

м – довжина ребра ковша, що заглиблюється

у вантаж. сила інерції

– потомий опір заглибленню ковша, Н/м;

В0=b+A,

м – довжина ребра ковша, що заглиблюється

у вантаж. сила інерції

,

Н; де m

–

маса вантажу, що знаходиться в ковші;

,

Н; де m

–

маса вантажу, що знаходиться в ковші;

- швидкість вантажу від кінцевого до

початкового значення по відношенню до

швидкості тягового органу; h1

– висота зовнішнього ребра ковша, м.

- швидкість вантажу від кінцевого до

початкового значення по відношенню до

швидкості тягового органу; h1

– висота зовнішнього ребра ковша, м.

на прямолінійних відрізках (для крутопохилого транспортера):

,

.

Тут

– коефіцієнт опору руху тягового органу

з ковшами; qT

– погонна маса тягового органу з ковшами.

– коефіцієнт опору руху тягового органу

з ковшами; qT

– погонна маса тягового органу з ковшами.

При проектуванні крутопохилих стрічкових транспортерів усі розрахунки проводять як і для плоскострічкових пологопохилих транспортерів з холостою віткою, що провисає, а для крутопохилих ковшових транспортерів, як для ланцюгових транспортерів з рухомим настилом і холостою віткою, що провисає. Вертикальні ковшові транспортери розраховуються за тими ж рівняннями, лише кут β=900.

для похилих:

;

;

,

Н.

,

Н.для вертикальних:

;

;

,

Н.

,

Н.

При проектуванні роблять перевірку передачі рухомої сили за рахунок тертя зчеплення з приводним барабаном:

,

де е=2,72

– основа натуральних логарифмів; α –

кут обхвату стрічкою приводного барабана,

рад; f – коефіцієнт тертя зчеплення

стрічки з приводним барабаном.

,

де е=2,72

– основа натуральних логарифмів; α –

кут обхвату стрічкою приводного барабана,

рад; f – коефіцієнт тертя зчеплення

стрічки з приводним барабаном.

Для проектування зупинника необхідно визначити силу тяги робочого органу при зворотному русі стрічки, та крутний момент зворотного ходу на приводному валу транспортера:

,

Н;

,

Н;

,

Нм.

,

Нм.

Приклад розрахунку ковшевого елеватора

Продуктивність ковшового елеватора можна визначити за наступною формулою:

де і – ємкість ковша в л, яка вибирається по табл. 29 і 30;

S – крок кріплення ковшем до тягового органу в м;

Ψ – коефіцієнт наповнення ковша, який приймається по табл.. 33.

Якщо задана продуктивність елеватора, то ємкість ковша і крок ковшів можуть бути визначені послідовним підбором їх за наступним рівнянням:

,

,

Тип ємкості ковша вибирають попередньо (вибирають її по таблицям стандартів). При виборі ковшів і відстані між ними необхідно врахувати наступне:

при відцентровому розвантажуванні (при h0<rб) ковши вибирають з напівзаукругленим дном. Відстань S повинна бути не менше h (h- висота задньої стінки ковша);

для елеваторів, у яких полюсна відстань h0 знаходиться в межах від rа до rб, вибирають глибокі ковші і при такій ємкості, щоб крок ковша, який визначається з рівняння (219), був S≥2h;

при вільному самопливному розвантажуванні для сипучих вантажів використовують глибокі ковші, а для вантажів, що відлежуються – мілкі. При h0=1,5 rб крок ковшів S≥2h; при h0=(1,5÷3)rб крок ковшів S≥(3÷4)h.

Для ланцюгових елеваторів крок ковшів повинен бути кратним кроку ланцюга.

Після вибору ємкості ковша і кроку розташування ковшів слід знайти кути, які характеризують початок і кінець викидання вантажу, побудувати траєкторії польоту вантажу, перевірити степінь заповнення ковшів, вибрати конфігурацію головки і знайти місце розташування вивантажуючого патрубка.

Визначимо опір руху тягового органу. У випадку наповнення ковшів на ділянці їх прямолінійного руху робота витрачається на поглинання кінетичної енергії вантажу, що поступає в ковші зі швидкістю v0 і на надання вантажу швидкості руху ковшів v. В даному випадку можна записати наступне рівняння:

(220)

(220)

де m – маса вантажу, яка переміщається елеватором за секунду;

W1 – опір завантаження в кГ;

v – швидкість тягового органу в м/сек;

Q – продуктивність в т/ч;

v 0 – швидкість завантаження (спрямована в сторону, що обернена руху).

При v0=0 миттєве зростання сили викликає той же ефект, що і подвійна величина статично прикладеного зусилля, а тому робота, яка витрачається на подолання сил інерції, буде вдвічі більше.

(221)

(221)

З цієї формули знайдемо опір завантаження:

(222)

(222)

де

– погонна маса вантажу, що переміщається

в кг/м;

– погонна маса вантажу, що переміщається

в кг/м;

– питома

робота опору заповнення ковша в кг/м.

– питома

робота опору заповнення ковша в кг/м.

У випадку зачерпування вантажу із кучі або з башмака (фіг.109,а) питома робота опору зачерпування Аs залежить від конструкції башмака і ковша, характеру вантажу, що переміщається від швидкості переміщення ковшів. Потужність при зачерпуванні вантажу витрачається на:

1) удар ковшів по лежачому вантажу, що не рухається;

2) на подолання сил інерції при наданні вантажу швидкості;

3) на подолання тертя зовнішніх стінок ковша по вантажу.

При

малих швидкостях тягового органу втрати

на удар і на подолання сил інерції малі,

тоді як втрати на тертя більші в зв’язку

з тим, що тертя по своєму характеру

наближається до тертя спокою. Повних

даних для визначення питомої роботи

опору зачерпуванню Аs

поки ще нема. Опір зачерпування вантажу

з кучі або башмака визначається по

формулі (222):

.

Значення питомого опору зачерпування

вантажу слід вибрати по табл.34 або по

емпіричній формулі

.

Значення питомого опору зачерпування

вантажу слід вибрати по табл.34 або по

емпіричній формулі

.

.

Таблиця 4.2. Значення питомого опору зачерпування вантажу Аs

Вантаж, що переміщається |

Швидкість руху тягового органу v в м/сек |

||||

0,5 |

0,75 |

1,0 |

1,25 |

1,5 |

|

Зерно………… Корене- плоди…….. Кускове вугілля………. |

- 0,75-1,0

- |

0,95-2,4 1,1-2,0

2,2-2,7 |

1,0-2,6 2,0-3,0

2,7-3,3 |

1,3-3,2 -

4,4-6,0 |

2,1-4,4 -

- |

В попередніх розрахунках краще приймати з таблиці більше значення Аs.

Опір руху тягового органу вертикального ковшового елеватора визначається за наступним рівнянням:

,

,

де H – висота транспортування вантажу в м;

с0 – коефіцієнт, що враховує опір жорсткості тягового органу через його згин внаслідок консольного прикладання навантаження, с0=1,25÷1,30.

Сила, що рухає тяговий орган, дорівнює сумі всіх опорів:

,

,

де с1, с2 - коефіцієнти, що враховують опір, що виникає при обертанні барабанів (зірочок), а також опір жорсткості тягового органу при його згинанні, кожен з цих коефіцієнтів приймається: для стрічкових елеваторів 1,05-1,1; для ланцюгових 1,1-1,2 (менше значення для барабанів і зірочок, змонтованих на підшипниках кочення).

Визначення опору переміщення тягового органу на прямолінійних ділянках ковшових елеваторів, що нахилені, у яких холоста гілка вільно провисає, а робоча опирається на спрямовані (фіг. 109,б), виконується по наступній формулі:

,

,

де L – довжина транспортування вантажу в м;

ws – коефіцієнт опору переміщення тягового органу, що приймається для стрічкових елеваторів так же, як і для стрічкових конвеєрів, а для ланцюгових елеваторів так же, як і для ланцюгових елеваторів;

qТ - погонна маса тягового органу в кГ/м.

Значення погонної маси тягового органу можуть бути для попереднього розрахунку визначені за наступною емпіричною залежністю:

кГ/м;

кГ/м;

де Q – продуктивність елеватора в т/ч;

– коефіцієнт,

що враховує тип тягового органу і

різновид ковша (приймається по табл.35).

– коефіцієнт,

що враховує тип тягового органу і

різновид ковша (приймається по табл.35).

Таблиця 4.3. Значення коефіцієнта

Продукти-вність, Q, в т/ч |

Об’ємна маса вантажу, що транспор-тується, γ, т/м3 |

Стрічкові елеватори |

Ланцюгові елеватори |

|||||

Ковші мілкі та глибокі |

Ковші остро-кутні |

Одноланцюгові |

Дволанцюгові |

|||||

Ковші мілкі та глибокі |

Ковші Гост-ро-кутні |

Ковші мілкі та глибокі |

Ковші гостро-кутні |

|||||

10-25 |

0,8 1,6 |

0,53 0,38 |

- - |

0,85 0,60 |

1,2 0,85 |

1,3 0,9 |

- - |

|

25-50 |

0,8 1,6 |

0,48 0,36 |

0,65 0,42 |

0,65 0,50 |

0,9 0,6 |

1,1 0,7 |

- - |

|

50-100 |

0,8 1,6 |

0,42 0,33 |

0,62 0,38 |

0,53 0,45 |

0,75 0,45 |

0,8 0,5 |

1,2 0,75 |

|

Більше |

0,8 1,6 |

0,36 0,28 |

0,60 0,35 |

- - |

- - |

0,6 0,4 |

1,0 0,65 |

|

Натяг на гілках тягового органу вертикальних ковшових елеваторів визначається так:

у збігаючій з приводного барабана (зірочки) гілки (фіг.109,б).

,

,

де 1,15 – коефіцієнт запасу натягу;

в набігаючій на приводний барабан (зірочку) гілки

,

,

де Р0 – сила, що рухається, визначається з рівняння.

В стрічкових елеваторах натягу в гілках тягового органу Sнб і Sсб повинні забезпечити передачу сили тяги за рахунок щеплення стрічки з приводним барабаном. Це повинно бути перевірено по формулі Ейлера:

Якщо ця нерівність не задовольняється, то слід збільшити натяг або проклеїти зовнішню поверхню барабана прогумованою стрічкою, тобто підвищити значення коефіцієнта тертя f .

Стрічка повинна задовольняти вимогам міцності

,

,

де n – коефіцієнт запасу,що приймається в межах 9 до 10;

B – ширина стрічки в см;

z - кількість прокладок в стрічці;

Кразр – граничне навантаження, приймається по табл..8.

В ланцюгових елеваторах ланцюг підбирають по таблицям стандарту виходячи з величини навантаження, що руйнується, яка визначається по формулі (131). Перевірка ланцюга на міцність виконується з врахуванням динамічного навантаження по формулі (139). Після розрахунку стрічки або ланцюгів уточнюють попередній розрахунок і визначають натяг в гілках біля натяжного барабана:

де W1 – опір навантаження, що визначається за формулою.

Розрахунок натяжного пристрою необхідно вести по суммі сил S0+S0/, а розрахунок приводного валу – по суммі сил Sнб+Sсб з врахуванням крутного моменту.

При розрахунку останова крутячий момент визначають так як і для стрічкових конвеєрів.

Натяг в холостій гілці елеватора, що нахилений (фіг.109,б) визначають виходячи з теорії провисання гнучкої нити.

Використовуючи формулу (31) і приймаючи для холостої гілки fmax=(0,15÷0,18)L, визначимо S:

Використовуючи рівняння (22), визначаємо:

;

;

;

;

.

.

Для холостої гілки погонна маса вантажу qг=0.

Натяг в холостій гілці

;

;

;

;

Натяг в робочій гілці

;

;

W2 – визначається за рівнянням.

Потім за рівнянням перевіряють, чи достатнє зачеплення стрічки з барабаном, а також за рівнянням перевіряють міцність стрічки.

Якщо тяговий орган ланцюговий, ланцюг підбирають по таблицям стандарту і перевіряють на міцність з врахуванням динамічного навантаження. Потужність двигуна потрібно визначати за формулою.

Приклад. Визначити основні параметри стрічкового ковшового вертикального елеватора для переміщення пшениці. Вихідні дані:

Продуктивність…………………………………………Q=20т/ч

Висота підйому вантажу………………………………Н=8м

Приймаємо: об’ємну масу вантажу γ=0,7 т/м3 (табл.1); коефіцієнт внутрішнього тертя

(табл. 13); кут внутрішнього тертя

(табл. 13); кут внутрішнього тертя

;

швидкість руху стрічки v=1,65м/сек

і коефіцієнт наповнення ковша ψ=0,7

(табл.33).

;

швидкість руху стрічки v=1,65м/сек

і коефіцієнт наповнення ковша ψ=0,7

(табл.33).Припустимо, що навантаження буде центробіжним, визначимо за формулою діаметр барабана:

Приймаємо

=500м.

=500м.

Кількість обертів барабана

Полюсна відстань (179)

Полюсна відстань менше радіуса барабана, а тому вивантажування буде центробіжним. Відношення полюсної відстані до радіуса барабана

Це відношення знаходиться в межах величини (0,9-1), що рекомендуються, а тому вибрані параметри ДОПУСТИМІ.

Вибираємо глибокий ківш по ГОСТ4592-55 (табл..30): ємкість ковша i=1,5л, висота задньої стінки h=150мм, висота зовнішньої кромки ковша h1=75мм, висота до лінії центрів отворів для болтів h2=40мм, кут зачерпування β=420, виліт ковша А=125мм, радіус заокруглення днища ковша R=40мм.

Відстань між ковшем (219)

Такий крок можна прийняти, так як S повинно бути більше h.

Кут α1 (фіг.104):

5020/;

5020/;

Радіус кола, що проходить через зовнішні кромки ковшів:

Розміщення плоскості зрушення на початку вивантажування ковша, тобто при φ0=450, за формулою (198):

ε0=36020/;

;

ρ/=43010/;

;

ρ/=43010/;

.

.

Збудувавши розташування ковша при φ0=45, визначимо степінь його заповнення. За кресленням виходить, що величина ψ=0,55, а тому перераховуємо величину кроку ковшів:

Таку величину кроку можна допустить, так як вона більше висоти задньої стінки.

Швидкість переносного (обертального) і відносного рухів частин вантажу

.

.

Знаходимо графічно абсолютну швидкість частинок вантажу в момент його вильоту з ковша на початку вивантажування і будуємо траєкторію польоту частинок вантажу:

З креслення виходить, що v=2,6м/сек.

Визначимо кут φ1 в тому положенні ковша, при якому плоскість зрушення співпадає з зовнішньою стінкою ковша, тобто при α=α1:

звідки

,

,

де

;

;

;

;

;

;

.

.

Швидкість відносного руху частин вантажу при α=α1 і φ=φ1 :

;

;

=

=

.

.

Визначаємо графічно абсолютну швидкість частинок вантажу, що відривається від зовнішньої кромки ковша, в даному миттєвому його положенні і будуємо траєкторію польоту частин вантажу:

З креслення випливає, що v1=2,7м /сек.

Визначаємо доповнений до φ1 кут γ, при якому остання частина вантажу (по послідовності відриву з зовнішньої кромки) вилітає з ковша (200);

де за формулою (199)

Визначимо швидкість відносного руху останньої частинки вантажу при вильоті її з ковша:

)

)

Приймаємо коефіцієнт тертя пшениці по сталі f=0,37. При цьому кут тертя ρ=20020/.

Визначимо графічно абсолютну швидкість останньої частинки вантажу траєкторію її польоту:

З креслення випливає, що vк= 3,8м/сек.

Визначимо опір завантаження, предполагая, що вантаж зачерпуємо з башмака. Приймаємо Аs=4,5 (абл...34) за формулою (222):

Опір переміщення стрічки за формулою (223) при с0=1,3

Сила, що рухається за формулою (224)

.

.

Натяг на гілках стрічки:

в збігаючій з приводного барабана гілки по формулі (227)

в набігаючій на приводний барабан гілки (228)

Перевіримо можливість передачі сили тяги за рахунок зчеплення стрічки з приводним барабаном за формулою (229):

Допускаємо, що кут обхвату рівний 1800, тобто 3,14 рад:

;

2,72>1,6.

;

2,72>1,6.

Визначимо фактичну погонну масу тягового органу. Стрічка вибрана по табл..7:

B=175мм; z=4; ткань Б-820; kрозр=55кГ/см.

б=1,25z+0,25(z-1)+2

Маса одного погонного метру стрічки:

qл=0,01 =2кГ.

=2кГ.

Маса

ковшів, що приходять на один метр,

.

.

Погонна

маса робочого органу

.

.

Натяг в гілках нижнього барабану за формулами (231) і (232):

Перевіримо стрічку на міцність за формулою (230):

Міцність на валу приводного барабану за формулою (63)

Міцність на валу двигуна за формулою (64)

Приймаємо двигун N=2,8квт; n∂=1420об/хв

Визначимо передаточне число трансмісії: