- •Isbn 978-966-2212-51-5 © Ловейкін в.С., Коробко м.М., Шимко л.С. 2012

- •Передмова

- •Переваги контейнерних перевезень:

- •Стрічкові конвеєри

- •Ланцюгові конвеєри

- •Ковшові конвеєри

- •Завантаження і розвантаження ковшів

- •Гвинтові конвеєри

- •Проектування горизонтальних і пологопохилих тихохідних гвинтових конвеєрів.

- •Проектування вертикальних і круто-похилих швидкохідних гвинтових конвеєрів

- •Початкові дані:

- •Транспортувальні труби

- •Інерційні конвеєри

- •Вібраційні конвеєри.

- •Роликові конвеєри

- •Крокуючі конвеєри

- •Пневматичні конвери

- •Техніка безпеки при роботі з конвеєрами

- •Загальні вимоги до розрахунку і проектування підіймально-транспортних машин

- •Виконання розрахунково-пояснювальної записки

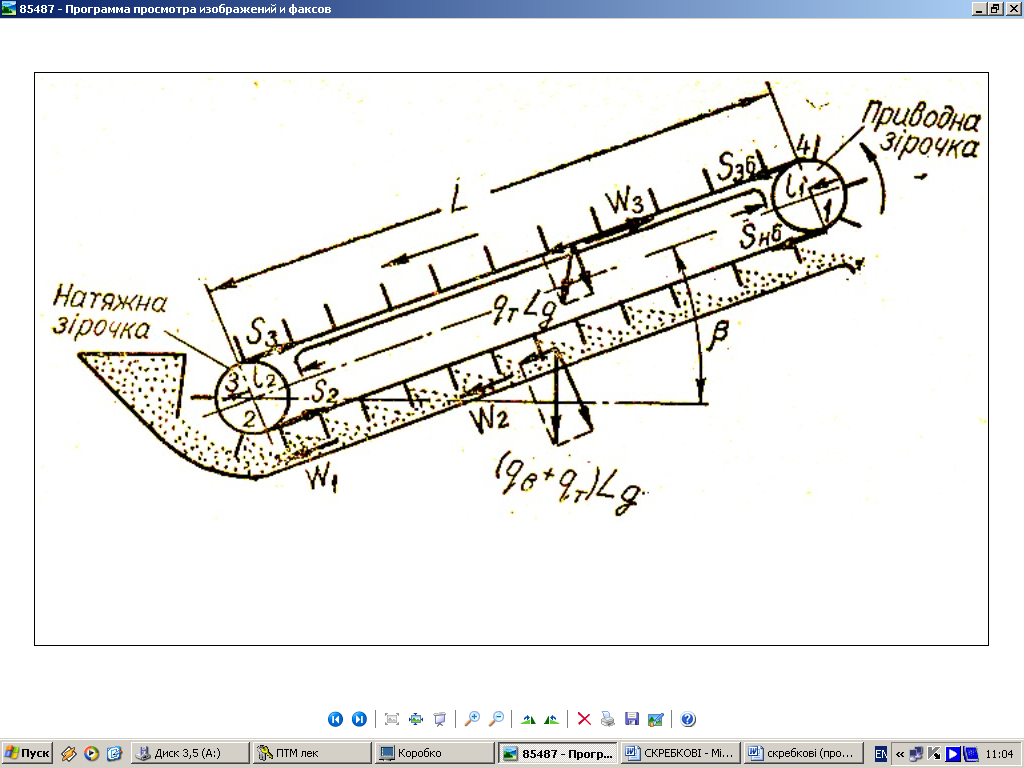

- •Послідовність розрахунку і проектування ланцюгових скребкових конвеєрів

- •Завдання до курсової роботи

- •Приклад Кінематичного розрахунку привода, вибір електродвигуна та редуктора

- •Список літератури

- •Орієнтовне значення коефіцієнта kFβ

- •Основні елементи корпуса із чавунного литва

- •Кулькові вальниці радіальні однорядні

- •Навчальне видання

- •Машини неперервного транспорту

Ланцюгові конвеєри

При умові, коли немає можливості використовувати стрічкові конвеєри застосовуються ланцюгові конвеєри. Тяговим органом цих конвеєрів є ланцюги, які приводяться в рух зірочками.

Залежно

від конструкції робочих органів,

закріплених до ланцюгів, конвеєри

поділяються на пластинчаті, пруткові,

планчаті, скребкові, ковшові та підвісні.

Траси переміщення ланцюгових конвеєрів

більш складні, у порівнянні із стрічковими,

та і несуча здатність ланцюгових

конвеєрів значно вища, що дає можливість

транспортувати вантажі на великі

відстані без перевантажень.

Залежно

від конструкції робочих органів,

закріплених до ланцюгів, конвеєри

поділяються на пластинчаті, пруткові,

планчаті, скребкові, ковшові та підвісні.

Траси переміщення ланцюгових конвеєрів

більш складні, у порівнянні із стрічковими,

та і несуча здатність ланцюгових

конвеєрів значно вища, що дає можливість

транспортувати вантажі на великі

відстані без перевантажень.

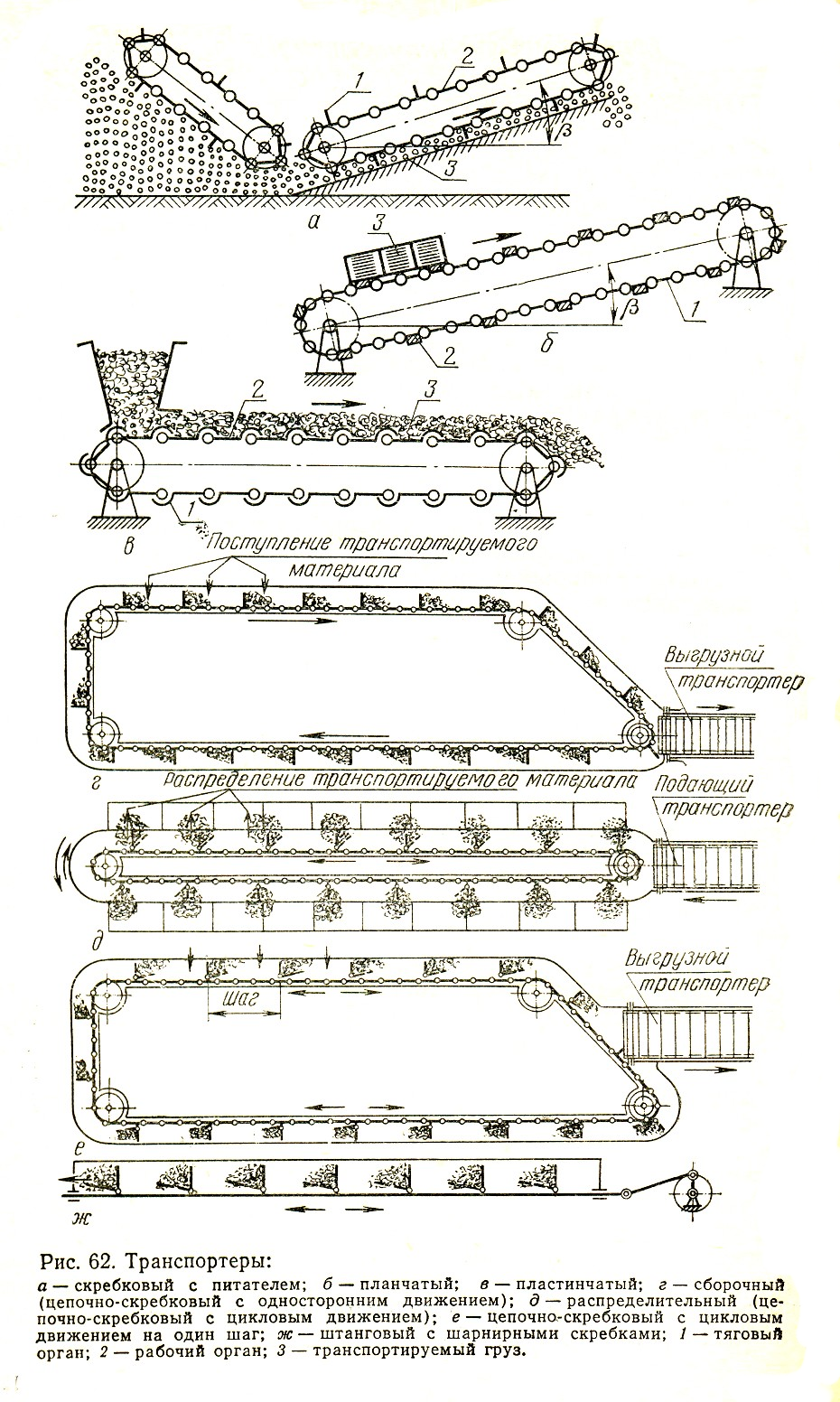

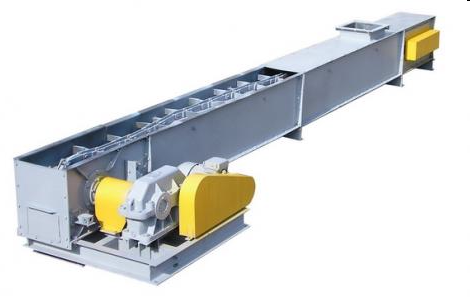

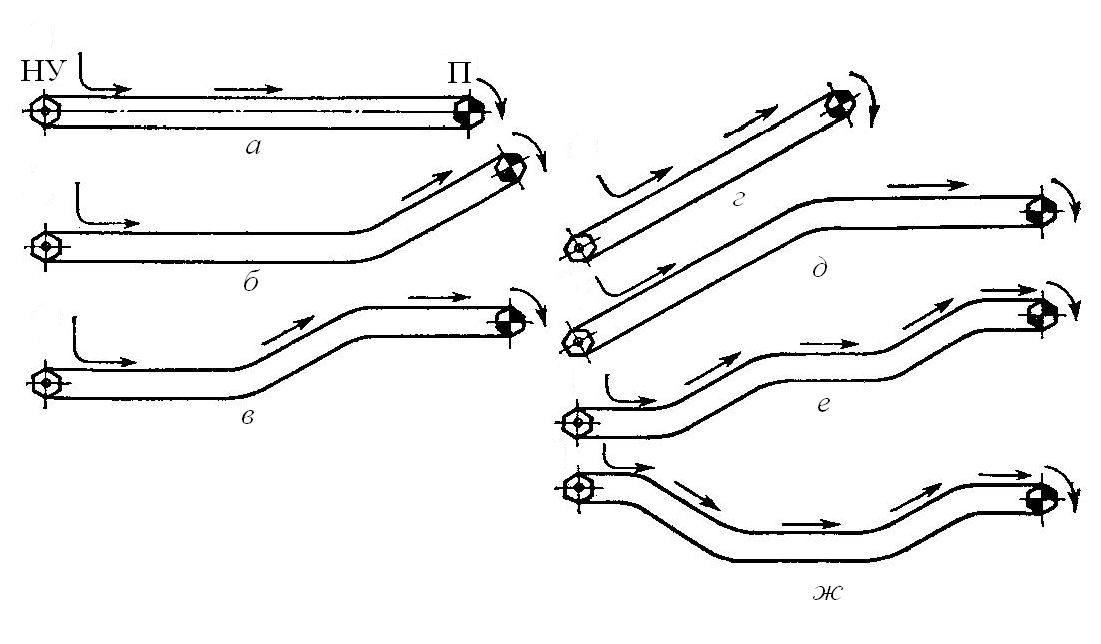

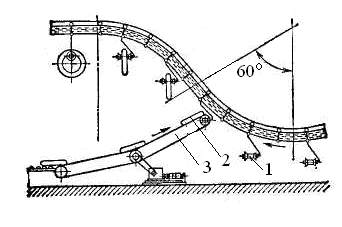

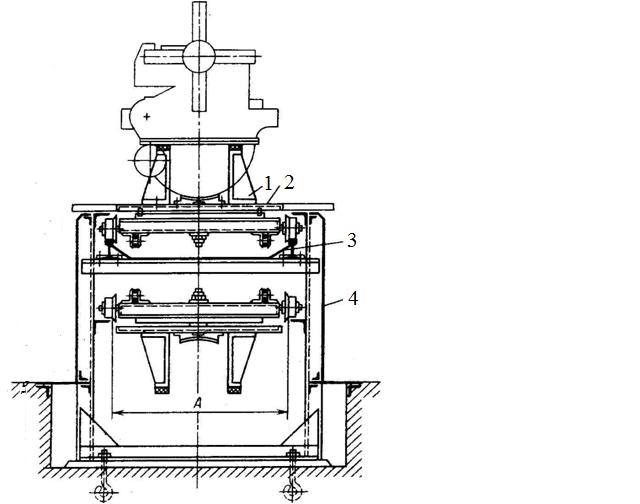

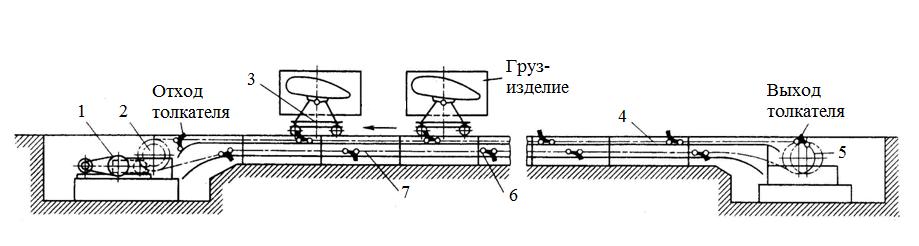

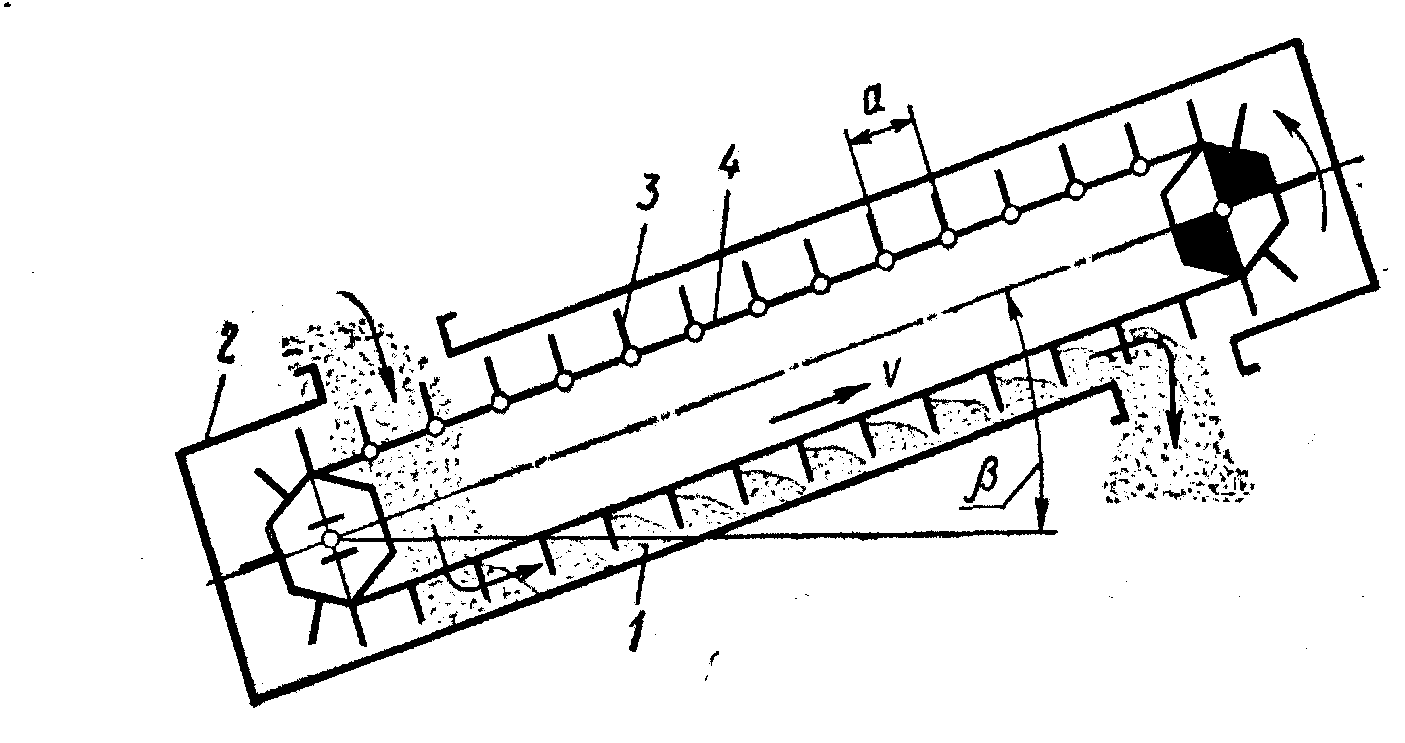

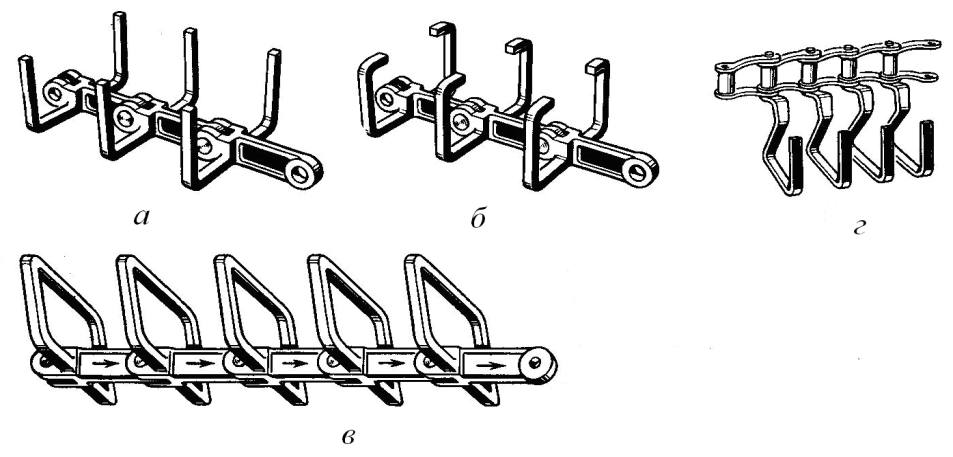

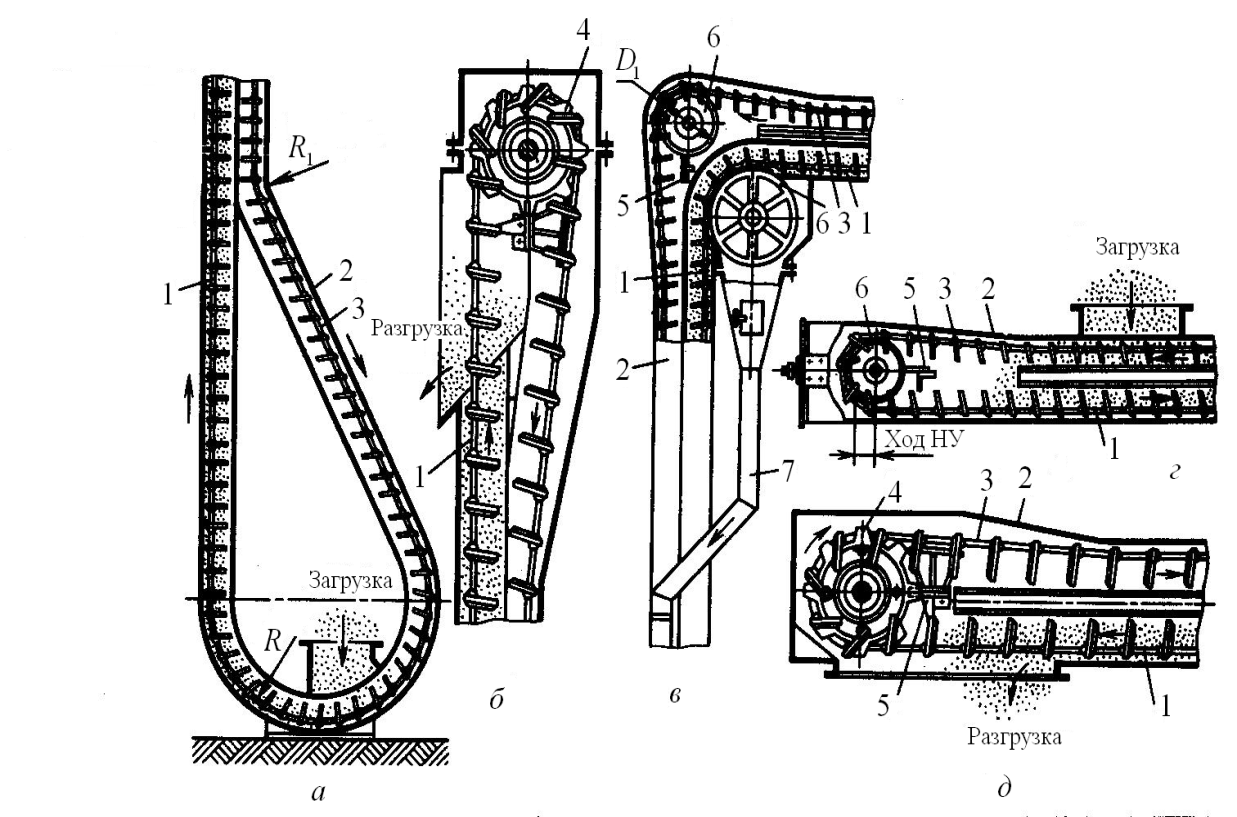

Рис.3.1.

Транспортери: а – скребковий з живильником;

Рис.3.1.

Транспортери: а – скребковий з живильником;

б – планчатий; в – пластинчатий;

г – збірний (ланцюгово-скребковий з одностороннім рухом); д – розподільний (ланцюгово-скребковий з циклічним рухом);

е – ланцюгово-скребковий з циклічним рухом на один крок;

ж – штанговий з шарнірними скребками.

Несучу поверхню транспортерів з рухомим настилом можна отримати, закріпивши до ланцюгових тягових органів пластини, що утворюють суцільний настил, планки або прути, що утворюють настил з просвітами.

Скребкові транспортери застосовуються для легко сипучих вантажів: зерна, муки, добрив, картоплі. Часто скребкові транспортери використовують для прибирання гною.

Пластинчатими транспортерами можна транспортувати сипкі і дрібношматкові вантажі. Планчатими і прутковими транспортерами доцільно переміщувати коренеплоди, що в процесі транспортування доочищаються від ґрунту і просіюються в просвіти між планками і прутами.

Тягові органи конвеєрів

Ланцюги круглоланкові та якірні. Зварні ланцюги складаються із ланок овальної форми, що виготовляються із круглої за профілем сталі шляхом зварювання ланок. Ланцюги круглоланкові застосовуються як тягові органи конвеєрів та вантажопідйомних машин. Залежно від характеру застосування використовують коротко ланкові чи довго ланкові ланцюги. Якірні ланцюги використовуються у транспортуючих машинах при високих експлуатаційних навантаженнях.

Як правило, у транспортуючих машинах використовуються довголанокові зварні ланцюги. Розрізняють круглоланкові ланцюги та довголанкові, калібровані та некалібровані, з розпорками та без них, з буртиком і без нього, а також овальні ланцюги за профілем ланки.

В коротколанкових ланцюгах довжина кожної ланки не повинна перевищувати 5d (де d – діаметр ланцюгової сталі), а ширина ланки – 3,5d. Довголанкові ланцюги поділяються на калібровані і некалібровані. В каліброваних ланцюгах крок може варіюватись в межах ±3%, а зовнішня ширина ланки – в межах ±5% від номінального діаметра d ланцюгової сталі. Для некаліброваних ланцюгів розміри ланок по довжині і ширині коливаються в межах ±10% від номінального діаметра d ланцюгової сталі.

Всі круглоланкові ланцюги виготовляються за ГОСТ 3282-74 з матеріалів, що добре зварні та достатньо тягучі, що обумовлено недопустимістю виникнення тріщин внаслідок перевантажень або під дією втомного руйнування. Зварні ланцюги перевіряються під навантаженням рівним половині руйнуючого, при яких не допускаються остаточні деформації.

До недоліків зварних ланцюгів слід віднести їх велику власну вагу, чутливість поштовхів та перевантажень, раптовість розриву, великий знос ланок в місцях дотику ланок і відносно малі робочі швидкості .

Переваги зварних ланцюгів: велика гнучкість у всіх напрямках, здатність працювати з невеликими за діаметром блоками і барабанами.

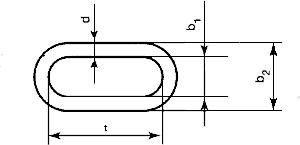

Круглоланкові тягові ланцюги

|

|

|||||||||||

Коротколанкові |

Довголанкові |

Якірні |

||||||||||

|

||||||||||||

Типорозмір ланцюга dхt |

Ширина |

|

Навантаження |

Відносне видовження при руйнуванні |

Вага 1 м/п |

|||||||

Внутрішня b1* |

Зовнішня b 2 |

Крок 11+2d |

пробне |

руйнуюче |

||||||||

Мм |

кН |

% |

кг |

|||||||||

9x27 |

13 |

33 |

315 |

25,5 |

45 |

5 |

1,8 |

|||||

14х80 |

17 |

48 |

908 |

117 |

196 |

4,5 |

3,4 |

|||||

16х80 |

22,4 |

57,6 |

912 |

157 |

275 |

4,5 |

4,7 |

|||||

Пластинчаті ланцюги. Складаються з пластин, шарнірно з’єднаних між собою валиками. Ланцюги для невеликих навантажень виготовляються з двома пластинами; для більших навантажень кількість пластин може збільшуватись до 12.

|

|

|

|

З’єднувальна ланка пластинчатого ланцюга |

|

з шплінтами |

з ригелями |

На цапфі валика пластина закріплюються різними способами. Найпростіший з них – розклепка кінця валика, що застосовується у ланцюгах розрахованих на невеликі навантаження. Для ланцюгів, що працюють з більшим навантаженням валик розклепують на шайбі з подальшим шплінтуванням або шплінтуванням валика без шайб. Шарнірні ланцюги порівнянні із зварними мають ряд переваг. Завдяки тому що пластини виготовляються суцільними а не зварними, надійність роботи шарнірних ланцюгів вища. Ці ланцюги володіють великою гнучкістю, тому зірочки для роботи з ними можуть мати невелику кількість зубів і невеликий діаметр, що зменшує конструктивні розміри механізму і здешевлює його конструкцію. Крім того, тертя в шарнірах такого ланцюга значно менше, ніж тертя в місцях з’єднання зварного ланцюга такої ж вантажопідйомності.

Основним недоліком шарнірних ланцюгів є те, що їх неможна навантажувати зусиллям, що діє під кутом до площини обертання ланок, так як в цьому випадку у пластинах виникає велике навантаження на згин, що може призвести до зламу валиків.

Максимальна швидкість шарнірних ланцюгів обумовлена стандартом і не повинна перевищувати 1,25м/с.

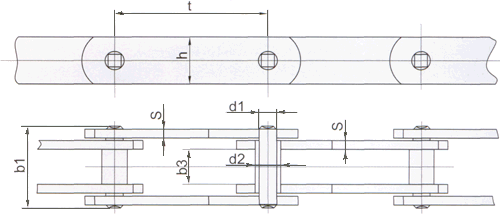

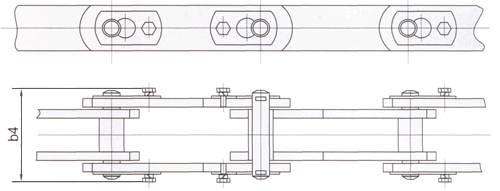

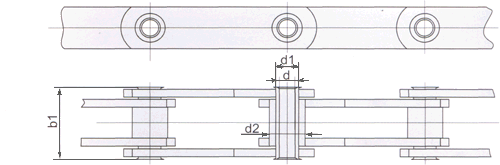

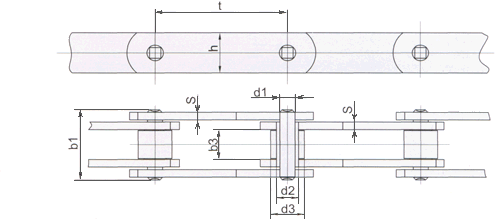

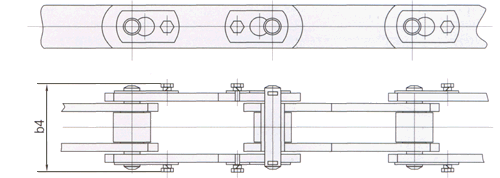

Типи тягових пластинчатих ланцюгів ГОСТ 588-81

|

|

Втулкові |

Роликові |

Втулково-каткові |

|

|

|

з гладкими валиками |

З ребордами на котках |

Пластинчаті втулкові ланцюги

Виконання 1. Нерозбірні з суцільними валиками.

Виконання

2.

Розбірні

з суцільними валиками.

Виконання

2.

Розбірні

з суцільними валиками.

Виконання 3. Нерозбірні з пустотілими валиками.

Пластинчаті роликові ланцюги

Виконання 1. Нерозбірні з суцільними валиками.

Виконання 2. Розбірні з суцільними валиками.

Виконання 3. Нерозбірні з пустотілими валиками.

Маркування |

Руйнуюче навантаження |

Крок |

Длина валика |

Ширина між внутрішніми пластинами |

Ширина ланцюга (виконання 2)) |

Діаметр отвору в валику |

Діаметр валика |

Діаметр втулки |

Діаметр |

Ширина внутрішньої пластини |

Товщина пластини |

Q min |

t |

b1 max |

b3 min |

b4 max |

d |

d1 |

d2 |

d3 |

h max |

S |

|

кН/кгс |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

Мм |

|

М20 |

20/2000 |

40-160 |

35 |

15 |

49 |

- |

6 |

9 |

12,5 |

18 |

2,5 |

М28 |

28/2800 |

50-200 |

40 |

17 |

56 |

- |

7 |

10 |

15,0 |

20 |

3 |

М40 |

40/4000 |

63-250 |

45 |

19 |

63 |

- |

8,5 |

12,5 |

18,0 |

25 |

3,5 |

М56 |

56/5600 |

63-250 |

52 |

23 |

72 |

- |

10 |

15 |

21,0 |

30 |

4 |

М80 |

80/8000 |

80-315 |

62 |

27 |

86 |

- |

12 |

18 |

25,0 |

35 |

5 |

М112 |

112/11200 |

80-400 |

73 |

31 |

101 |

- |

15 |

21 |

30,0 |

40 |

6 |

М160 |

160/16000 |

100-500 |

85 |

36 |

117 |

- |

18 |

25 |

36,0 |

45 |

7 |

М224 |

224/22400 |

125-630 |

98 |

42 |

134 |

- |

21 |

30 |

42,0 |

56 |

8 |

М315 |

315/31500 |

160-630 |

112 |

47 |

154 |

- |

25 |

36 |

50,0 |

60 |

10 |

М450 |

450/45000 |

200-800 |

135 |

55 |

185 |

- |

30 |

42 |

60,0 |

70 |

12 |

М630 |

630/63000 |

250-1000 |

154 |

65 |

214 |

- |

36 |

50 |

70,0 |

85 |

14 |

М900 |

900/90000 |

250-1000 |

180 |

76 |

254 |

- |

44 |

60 |

85,0 |

105 |

16 |

М1250 |

1250/125000 |

315-1000 |

230 |

90 |

310 |

- |

50 |

71 |

100,0 |

120 |

20 |

М1800 |

1800/180000 |

400-1000 |

260 |

110 |

370 |

- |

60 |

85 |

118,0 |

150 |

22 |

МС28 |

28/2800 |

63-160 |

42 |

17 |

- |

8,3 |

13 |

17,5 |

22,5 |

26 |

3 |

МС56 |

56/5600 |

80-250 |

48 |

23 |

- |

10,3 |

15,5 |

21 |

27,0 |

36 |

4 |

МС112 |

112/11200 |

100-315 |

67 |

31 |

- |

14,3 |

22 |

29 |

38,0 |

51 |

6 |

МС224 |

224/22400 |

160-500 |

90 |

42 |

- |

20,3 |

31 |

41 |

53,0 |

72 |

8 |

Позначення |

Вага 1 м/п ланцюгав кг, не вище, для кроку ланцюга t, мм |

|||||||||||

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

|

М20 |

1,42 |

1,27 |

1,16 |

1,04 |

1 |

0,93 |

0,8 |

- |

- |

- |

- |

- |

М28 |

- |

1,84 |

1,64 |

1,5 |

1,4 |

1,3 |

1,22 |

1,16 |

- |

- |

- |

- |

М40 |

- |

- |

2,38 |

2,28 |

2,1 |

2 |

1,82 |

1,75 |

1,7 |

- |

- |

- |

М56 |

- |

- |

3,23 |

3,45 |

3,15 |

2,85 |

2,65 |

2,55 |

3,37 |

- |

- |

- |

М80 |

- |

- |

- |

5,4 |

4,9 |

4,35 |

4,1 |

3,9 |

3,67 |

3,46 |

- |

- |

М112 |

- |

- |

- |

8,4 |

6,4 |

6,1 |

5,9 |

5,46 |

5,15 |

4,8 |

4,65 |

- |

М160 |

- |

- |

- |

- |

10,6 |

9,35 |

8,7 |

7,8 |

7,25 |

6,75 |

6,3 |

6,05 |

М224 |

- |

- |

- |

- |

- |

14,3 |

12,7 |

11,7 |

10,6 |

9,95 |

9,27 |

8,86 |

М315 |

- |

- |

- |

- |

- |

- |

18,1 |

16,4 |

15 |

13,7 |

12,9 |

12,7 |

М450 |

- |

- |

- |

- |

- |

- |

- |

24,8 |

22,4 |

20,6 |

18,7 |

18 |

М630 |

- |

- |

- |

- |

- |

- |

- |

- |

33,3 |

30,65 |

28,2 |

26,4 |

М900 |

- |

- |

- |

- |

- |

- |

- |

- |

51,3 |

46,9 |

41,9 |

38,75 |

М1250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

69,9 |

64 |

58,4 |

М1800 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

88,4 |

86,2 |

МС28 |

- |

- |

2,56 |

2,29 |

2,07 |

1,89 |

1,74 |

- |

- |

- |

- |

- |

МС56 |

- |

- |

- |

4,65 |

4,18 |

3,79 |

3,45 |

3,23 |

3,03 |

- |

- |

- |

МС112 |

- |

- |

- |

- |

10,2 |

9,11 |

8,13 |

7,45 |

6,9 |

6,45 |

- |

- |

МС224 |

- |

- |

- |

- |

- |

- |

18,7 |

16,85 |

15,36 |

14,13 |

13,13 |

12,38 |

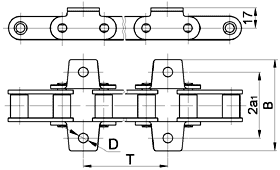

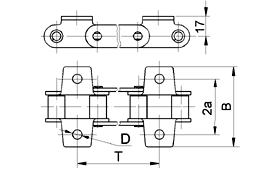

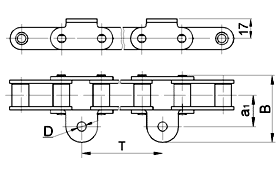

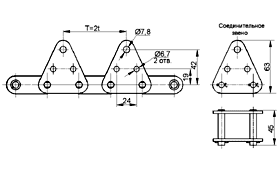

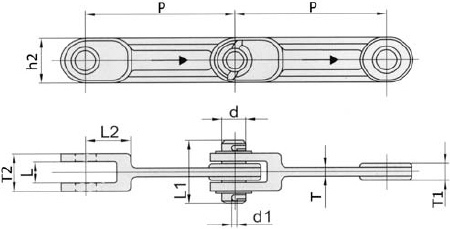

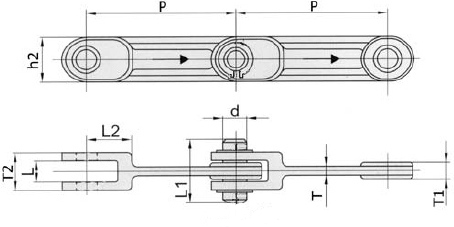

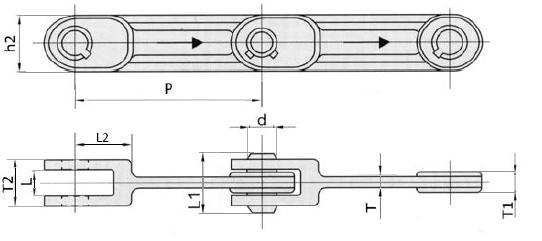

Роликові довголанкові ланцюги ГОСТ 4267-78, які застосовуються в механізмах приводу конвеєрів, містять елементи приводних ланцюгів та видозмінені елементи для кріплення скребків, пластин та планок.

ПРИКЛАД УМОВНОГО ПОЗНАЧЕННЯ ЛАНЦЮГА Ланцюг ТРД-38-4400-1-1-10-6, що означає:

ТРД - роликовий довголанковий ланцюг для транспортерів і елеваторів;

38 - крок ланцюга, мм

4400 - руйнівне зусилля в кгс;

1 - тип;

1 - виконання;

10 - диаметр отвору в спеціальних ланках;

6 - крок чередування спеціальних ланок.

|

|

|

|

З’єднувальна ланка з відкритою пружиною |

З’єднувальна ланка з шплінтами |

Спеціальна з’єднувальна ланка |

Перехідна ланка |

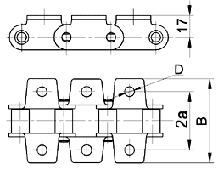

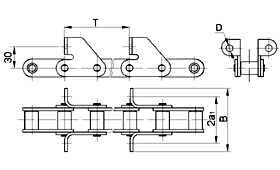

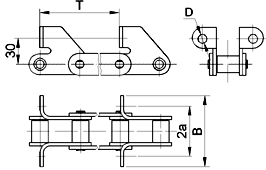

Виконання конвеєрних ланцюгів можливе у декількох виконаннях, однобічному розташуванні елементу кріплення та двобічному; залежно від розташування спеціального елементу кріплення (на зовнішніх пластинах, внутрішніх пластинах, одночасно на зовнішніх та внутрішніх пластинах).

|

|

Тип 1 |

Тип 2 |

|

|

Тип 3 |

Тип 4 |

|

|

Малюнок 1 |

Малюнок 2 |

|

|

Малюнок 3 |

Малюнок 4 |

|

|

Малюнок 5 |

Малюнок 6 |

|

|

Малюнок 7 |

Малюнок 8 |

|

|

Малюнок 9 |

|

Таблиця 1. Основні розміри довголанкових видозмінених ланцюгів

Позначення |

Розміри, мм |

Руйнівне зусилля кгс |

Крок чередування спеціальних ланок Т |

Мал № |

||||||

Тип |

Вик. |

a |

a1 |

D |

B |

S |

|

|

|

|

ТРД-38-3000-1-1-D-T H |

1 |

1 |

- |

30 |

6,6; 8,4; 10,5 |

80 |

2,5 |

3000 |

2t; 4t; 6t; 8t; 10t; 12t |

1 |

ТРД-38-4000-1-1-D-T H |

1 |

1 |

- |

30 |

6,6; 8,4; 10,5 |

80 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

1 |

ТРД-38-3000-1-2-D-T H |

1 |

2 |

26 |

- |

6,6; 8,4; 10,5 |

72 |

2,5 |

3000 |

2t; 4t; 6t; 8t; 10t; 12t |

2 |

ТРД-38-4000-1-2-D-T H |

1 |

2 |

26 |

- |

6,6; 8,4; 10,5 |

72 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

2 |

ТРД-38-3000-1-3-D-T H |

1 |

3 |

30 |

- |

6,6; 8,4; 10,5 |

80 |

2,5 |

3000 |

2t; 4t; 6t; 8t; 10t; 12t |

3 |

ТРД-38-4000-1-3-D-T H |

1 |

3 |

30 |

- |

6,6; 8,4; 10,5 |

80 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

3 |

ТРД-38-3000-2-1-D-T H |

2 |

1 |

- |

30 |

6,6; 8,4; 10,5 |

80 |

2,5 |

3000 |

2t; 4t; 6t; 8t; 10t; 12t |

4 |

ТРД-38-4000-2-1-D-T H |

2 |

1 |

- |

30 |

6,6; 8,4; 10,5 |

80 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

4 |

ТРД-38-3000-2-2-D-T H |

2 |

2 |

30 |

- |

6,6; 8,4; 10,5 |

80 |

2,5 |

3000 |

2t; 4t; 6t; 8t; 10t; 12t |

5 |

ТРД-38-4000-2-2-D-T H |

2 |

2 |

30 |

- |

6,6; 8,4; 10,5 |

80 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

5 |

ТРД-38-3000-3-D-T H |

3 |

1 |

- |

30 |

6,6 |

66 |

2,5 |

3000 |

2t; 4t; 6t; 8t; 10t; 12t |

6 |

ТРД-38-3000-3-D-T H |

3 |

1 |

- |

33 |

10,5 |

68 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

6 |

ТРД-38-4000-3-D-T H |

3 |

1 |

- |

33 |

10,5 |

68 |

3,2 |

4000 |

2t; 4t; 6t; 8t; 10t; 12t |

6 |

ТРД-38-4400-4-10-2 H |

4 |

1 |

46 |

- |

10,7 |

78 |

3,2 |

4000 |

2t |

7 |

ТРД-38-4000-5-2 H |

5 |

- |

- |

- |

см. рис.8 |

- |

3,2 |

4000 |

2t |

8 |

ТРД-38-4400-1-1-10-6 И(19-57)* |

1 |

1 |

- |

28,5 |

10,7 |

92 |

3,5 |

4400 |

6t |

9 |

ТРД-38-4400-1-1-10-4/2 И(19-57)* |

1 |

1 |

- |

28,5 |

10,7 |

92 |

3,5 |

4400 |

2/4t |

9 |

ТРД-38-4400-1-1-10-6 И(22-60)* |

1 |

1 |

- |

30 |

10,7 |

95 |

3,5 |

4400 |

6t |

9 |

ТРД-38-4400-1-1-10-2/4 И(22-60)* |

1 |

1 |

- |

30 |

10,7 |

95 |

3,5 |

4400 |

2/4t |

9 |

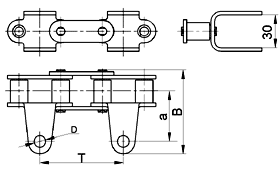

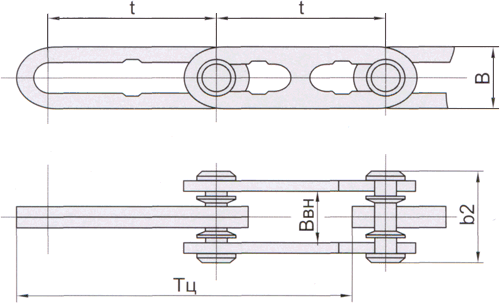

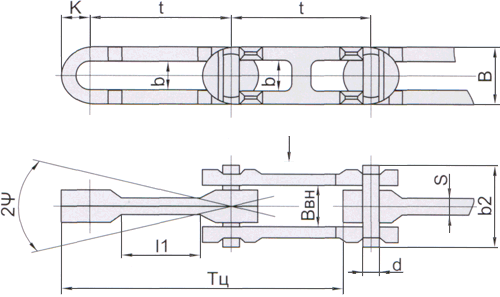

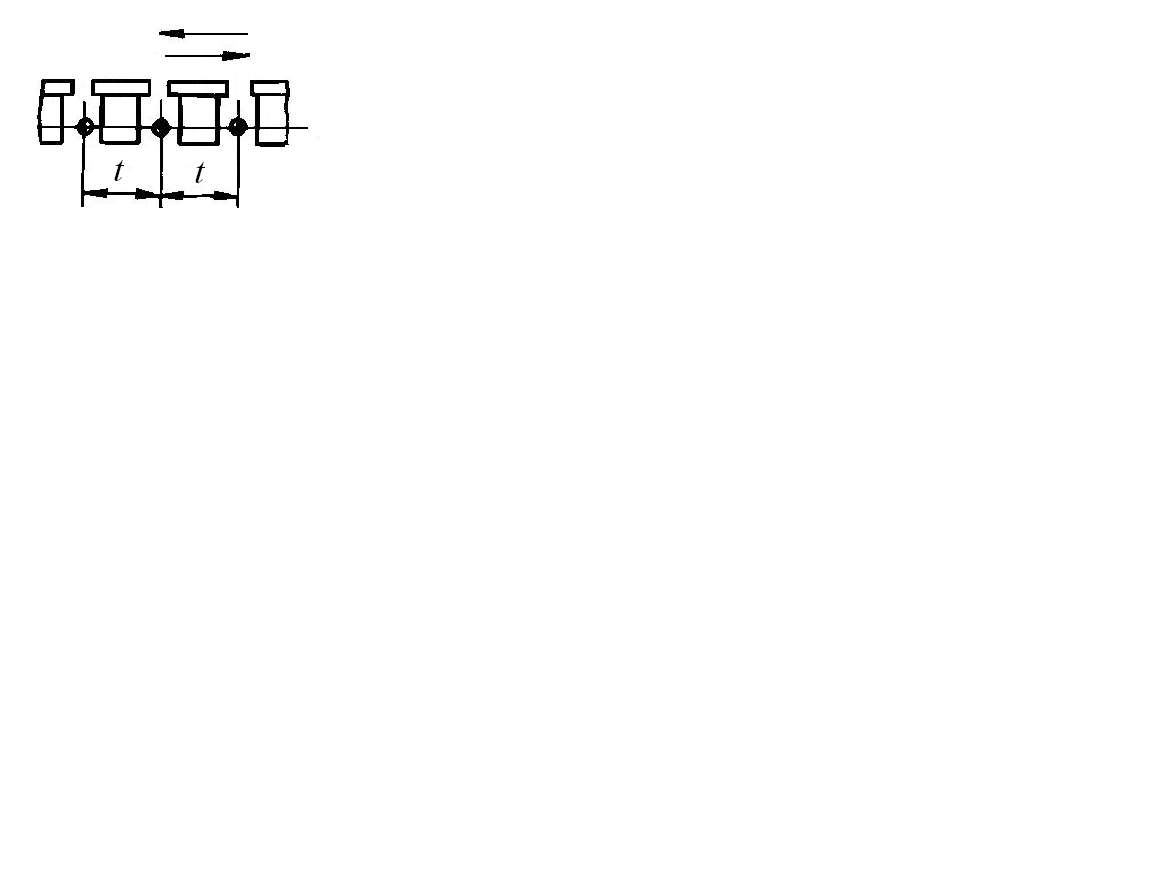

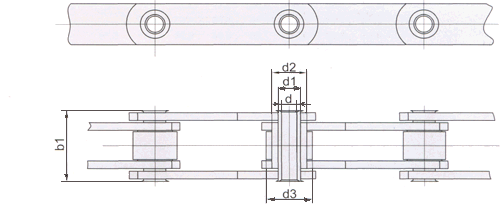

Тягово-розбірні ланцюги

|

|

|||||||||

З обертовими валиками |

Зафіксованими валиками |

|||||||||

Маркування

|

Крок |

Крок зачеплення |

Відхилення допустимі |

Ширина ланки |

Відстань між зовнішніми ланками |

Довжина валика |

Руйнуюче навантаження |

Відносне видовження |

Вага 1м/п ланцюга |

|

t |

Tц |

_Тц |

B max |

Bвн min |

b2 max |

Qр |

_n max |

q max |

||

Мм |

кН |

% |

кг/м |

|||||||

Р1-63-63 |

63 |

126 |

±2,0 |

18 |

15 |

35 |

63 |

1,8 |

1,4 |

|

Р1-80-106 |

80 |

160 |

±2,5 |

30 |

21 |

48 |

106 |

1,8 |

3,2 |

|

Р1-80-290 |

80 |

160 |

±2,5 |

42 |

32 |

73 |

290 |

1,8 |

8,7 |

|

Р1-100-160 |

100 |

200 |

±2,5 |

32 |

27 |

56 |

160 |

1,8 |

3,8 |

|

Р1-100-220 |

100 |

200 |

±2,5 |

37 |

27 |

60 |

220 |

1,8 |

5,2 |

|

Р1-125-250 |

125 |

250 |

±3,0 |

46 |

34 |

73 |

250 |

1,8 |

7,4 |

|

Р1-160-290 |

160 |

320 |

±3,0 |

40 |

34 |

73 |

290 |

1,8 |

5,7 |

|

Р1-160-400 |

160 |

320 |

±3,0 |

59 |

42 |

92 |

400 |

1,8 |

9,1 |

|

Р1-200-630 |

200 |

400 |

±3,0 |

66 |

52 |

107 |

630 |

1,8 |

16,5 |

|

Р1-250-1000 |

250 |

500 |

±3,0 |

80 |

63 |

127 |

1000 |

1,8 |

24 |

|

Р2-63-63 |

63 |

126 |

±2,0 |

18 |

15 |

35 |

63 |

1,8 |

1,4 |

|

Р2-80-106 |

80 |

160 |

±2,5 |

30 |

21 |

48 |

106 |

1,8 |

3,2 |

|

Р2-80-290 |

80 |

160 |

±2,5 |

42 |

32 |

73 |

290 |

1,8 |

8,7 |

|

Р2-100-160 |

100 |

200 |

±2,5 |

32 |

27 |

56 |

160 |

1,8 |

3,8 |

|

Р2-100-220 |

100 |

200 |

±2,5 |

37 |

27 |

60 |

220 |

1,8 |

5,2 |

|

Р2-125-250 |

125 |

250 |

±3,0 |

46 |

34 |

73 |

250 |

1,8 |

7,4 |

|

Р2-160-290 |

160 |

320 |

±3,0 |

40 |

34 |

73 |

290 |

1,8 |

5,7 |

|

Тягово-вильчаті ланцюги ГОСТ 12996-90 (Р)

3

2

1

Рисунок. Тягово-вилчатий ланцюг. 1 – вилчата ланка; 2 – палець; 3 - шплінт

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

фіксація пальця дротяним шплінтом |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

фіксація пальця стопорною шайбою

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

фіксація пальця штифтом-шпонкою |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

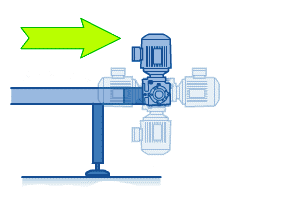

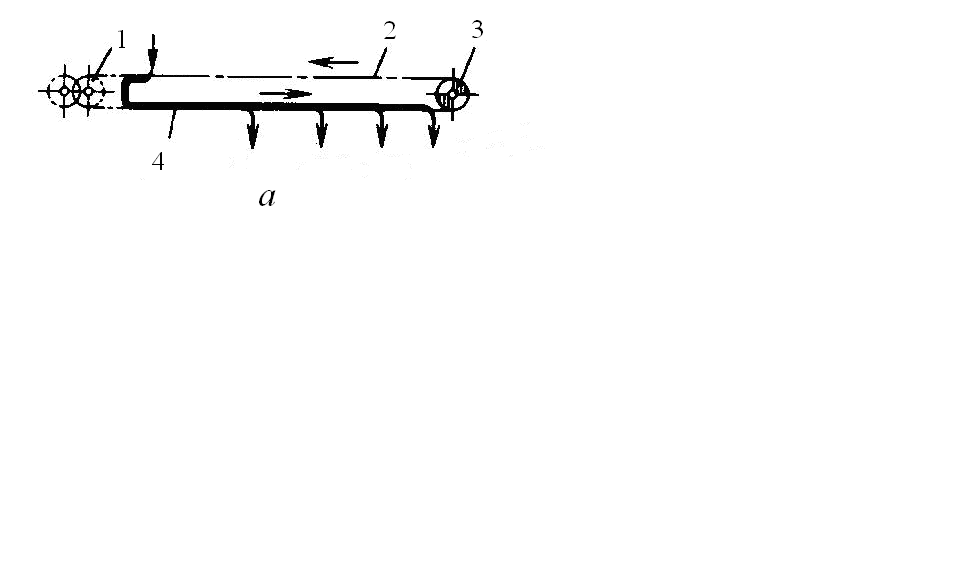

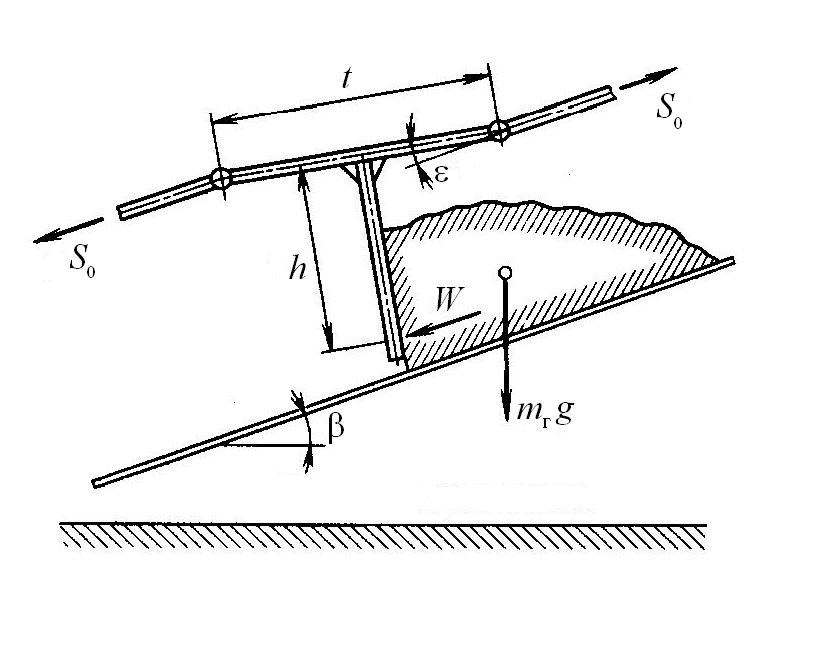

Привід ланцюгових конвеєрів вибирається з врахуванням навантажень, які потрібно витримати системі. Розташування приводу може варіюватись залежно від задач компоновки самого конвеєра, зручності експлуатації та його обслуговування.

Варіант 1.

Варіант 2.

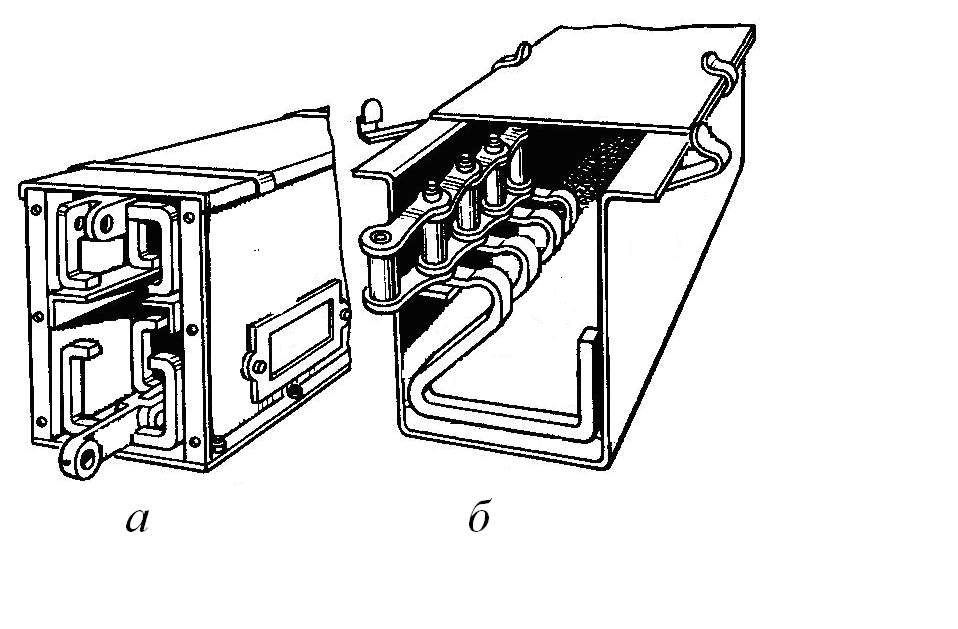

Рис 3.2. Привід ланцюгового конвеєра.

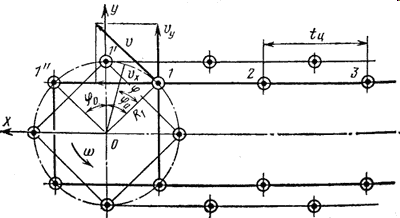

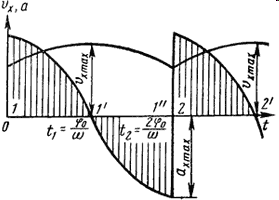

В існуючих теоретичних та експериментальних дослідженнях ланцюгових конвеєрів обґрунтовано їхні конструктивні параметри, продуктивність, пошкоджуваність коренебульбоплодів та сепаруючу здатність. Разом з тим, не достатньо уваги приділено дослідженню діючих динамічних навантажень, їхньому характеру зміні в часі та впливу на елементи приводу конвеєрів, робоче полотно та пошкоджуваність коренеплодів.

У період неусталених режимів роботи тягові елементи, а також елементи приводу перебувають під дією динамічних навантажень. Найбільші динамічні навантаження виникають при пуску конвеєра, виходу його на робочі швидкості, а також при зупинці чи заклинюванні полотна. Такі навантаження є явищем небажаним і відносяться до суттєвих факторів, що прискорюють зношування полотна конвеєра і елементів приводу, а також впливають на пошкоджуваність коренів при взаємодії з робочими елементами конвеєрів.

Дослідження динамічних процесів при роботі конвеєрів є актуальною задачею, вирішення якої дозволить оцінити динамічні навантаження, що діють на елементи конвеєра та привід під час перехідних процесів, а також здійснити на основі цього модернізацію існуючих та розробку нових конструкцій, які забезпечать високу ефективність роботи конвеєрів.

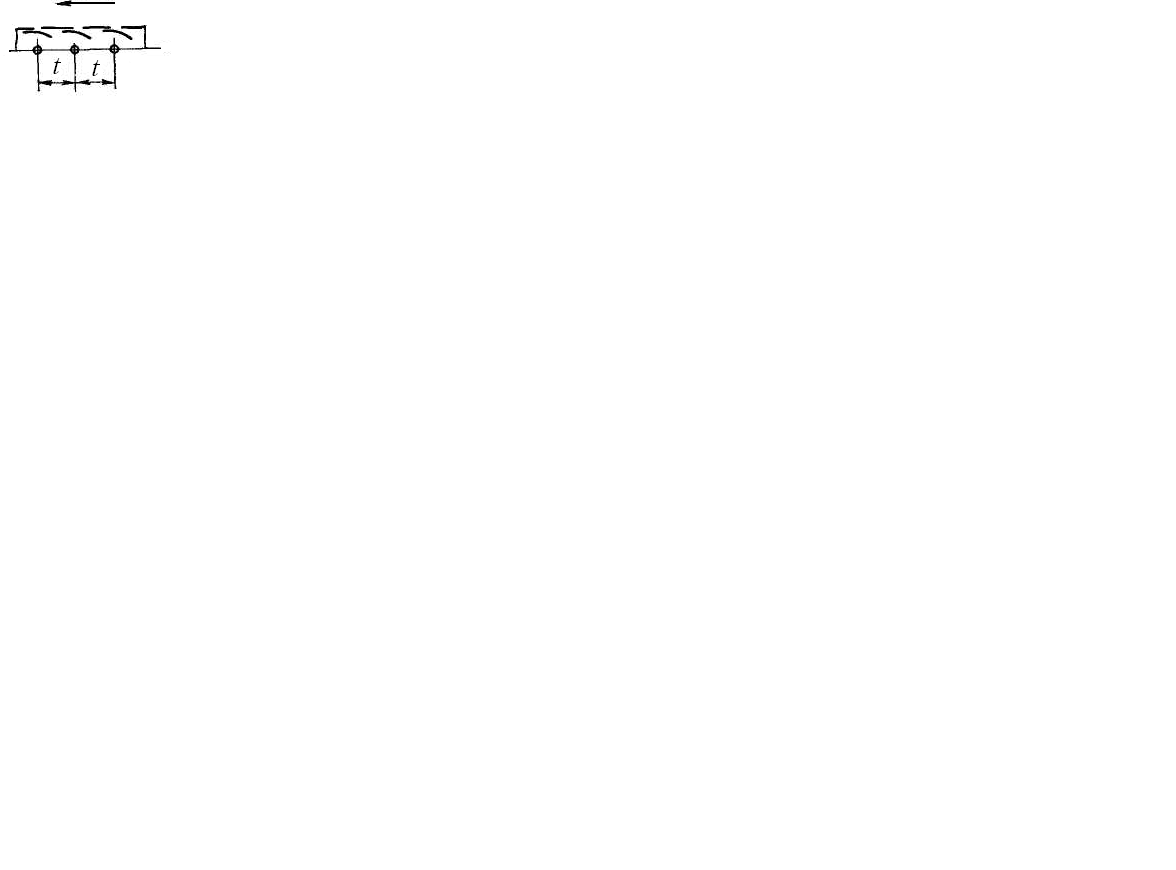

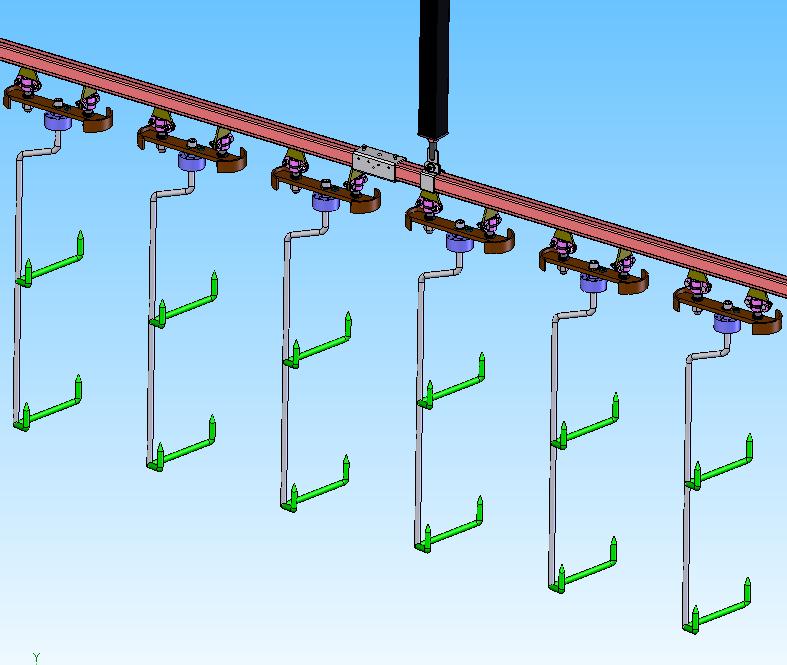

ПРУТКОВІ КОНВЕЄРИ

Виконання найбільш трудомісткого процесу виробництва цукрового і кормового буряку – збирання, здійснюється бурякозбиральними машинами, невід’ємною складовою яких є комплекс сепаруючих конвеєрів.

Конвеєри-сепаратори відносяться до основних робочих органів коренезбиральних машин. Від якості виконання технологічного процесу очистки коренеплодів від ґрунту залежить продуктивність, повнота та своєчасність збирання врожаю, можливість його подальшого зберігання та раціонального використання, механічна ерозія ґрунту, кількість транспорту для перевезення зібраної з поля маси продукції, тощо.

Конструктивно прутковий конвеєр-очищувач – це два нескінчені, в основному паралельні, тягові органи (ланцюги, паси), з’єднані між собою поперечними прутками. Очищення вороху коренеплодів відбувається внаслідок просіювання ґрунту між прутками, при транспортуванні вороху верхньою поверхнею полотна. Двоконтурний прутковий конвеєр складається з двох нескінченних пруткових стрічок, встановлених паралельно. Ворох коренеплодів рухається між двома робочими поверхнями утвореними полотнами. Комбінований прутковий конвеєр містить в собі комбінацію одноконтурного нескінченного полотна та встановлених над транспортуючою поверхнею очисних щіток, що забезпечують підвищення ступеня очистки.

Найбільш ефективними для транспортування коренеплодів й сепарації матеріалу є пруткові конвеєри. При високій повноті сепарації, вони мінімально пошкоджують продукцію, мають високу пропускну здатність, найменш чутливі до зміщень маси вороху при русі машини тощо.

Перевагами пруткових конвеєрів є їх простота і дешевизна конструкції, висока транспортувальна здатність, висока якість виконання технологічного процесу очистки коренеплодів, здатність переміщення вороху на великі відстані та висоту, простота в ремонті та обслуговуванні, незначний опір руху, невелика питома вага частин, що рухаються, а також менші, у порівнянні з іншими транспортерами, витрати енергії.

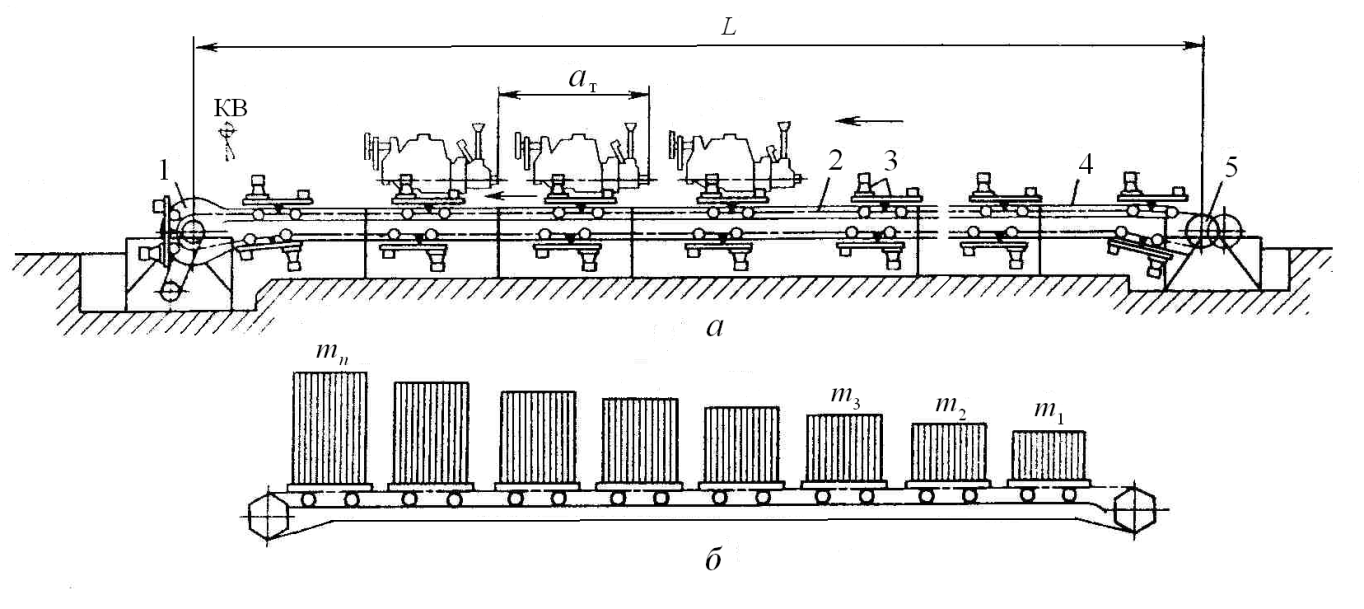

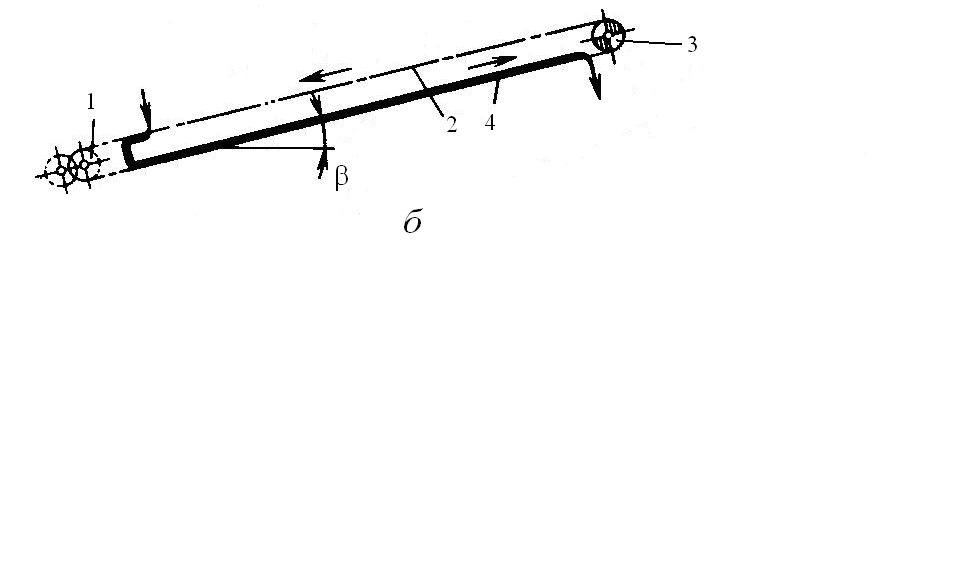

Рис.3.3. Пруткові транспортери.

Всі наведені фактори привели до того, що прутковим конвеєрам надається перевага у комплектації на більшості вітчизняних і закордонних бурякозбиральних машинах, де він залишається основним робочим органом.

|

Рис.3.4. Пруткові полотна та бурякозбиральна машина в роботі

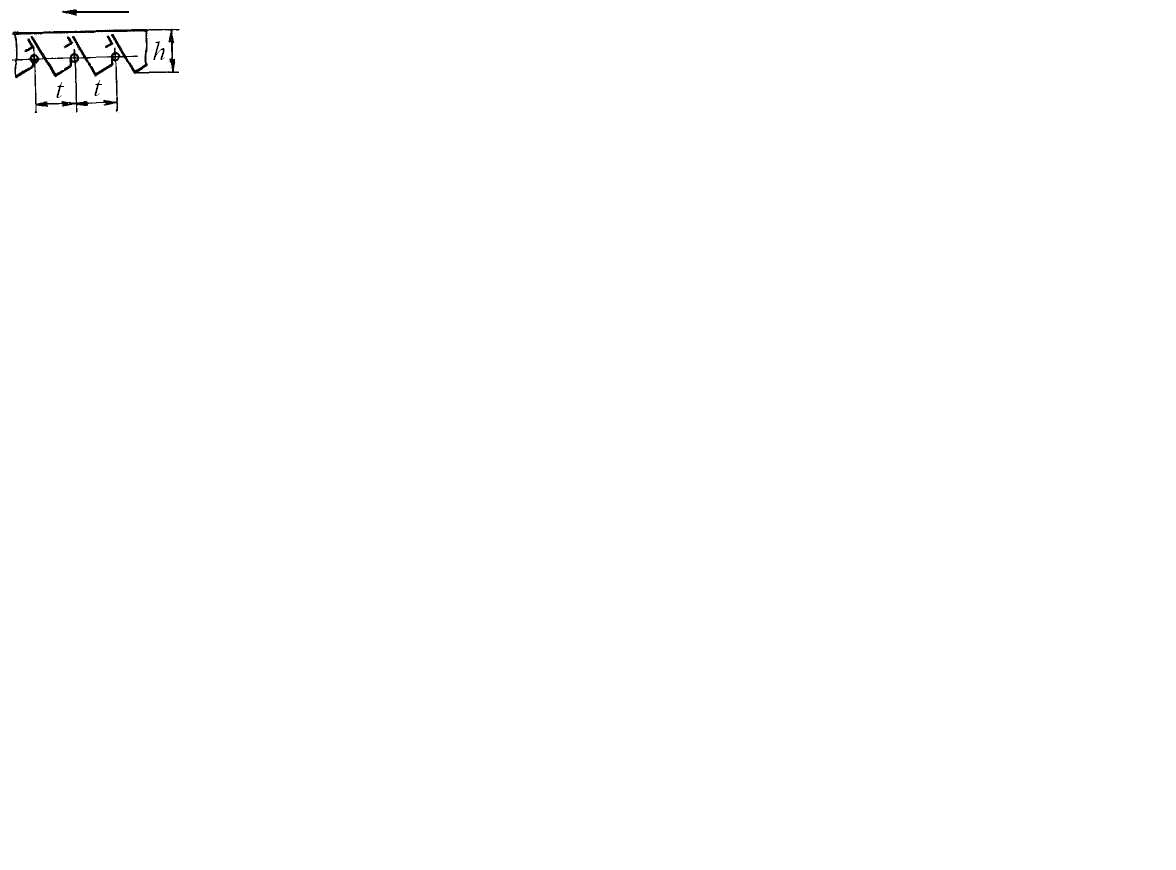

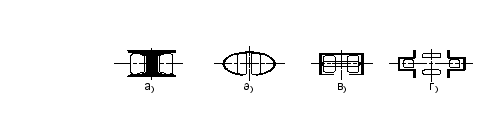

Залежно від типу тягового органу чи з’єднувальної ланки, яка формує конструкцію пруткові полотна поділяють на чотири типи: гачкові, втулкові, втулково-роликові та пасові. Широке розповсюдження в сучасних вітчизняних бурякозбиральних машинах отримали пруткові конвеєри, тяговим і несучим органом яких є втулкові і втулково-роликові ланцюги та паси (рис. 1.4), конвеєри на основі гачків були зняті з виробництва із-за низької надійності, тому сьогодні майже не використовуються в бурякозбиральних машинах.

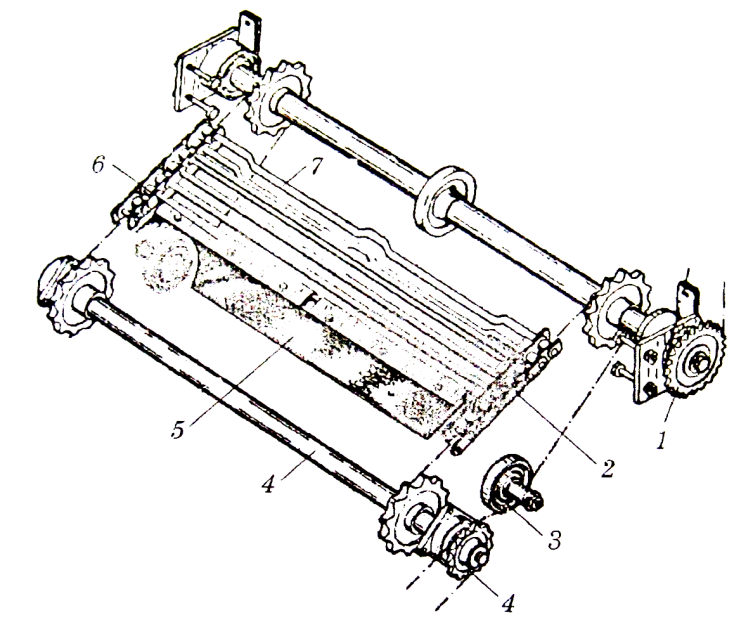

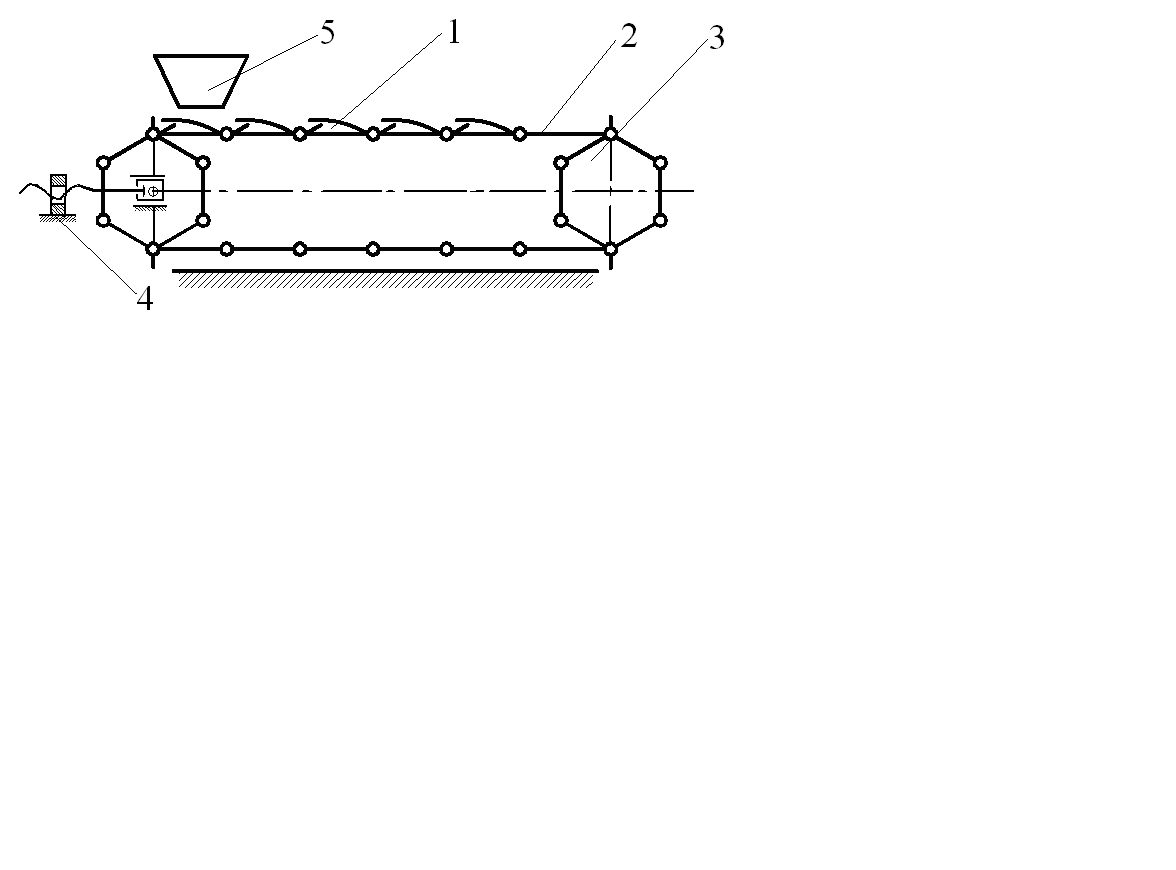

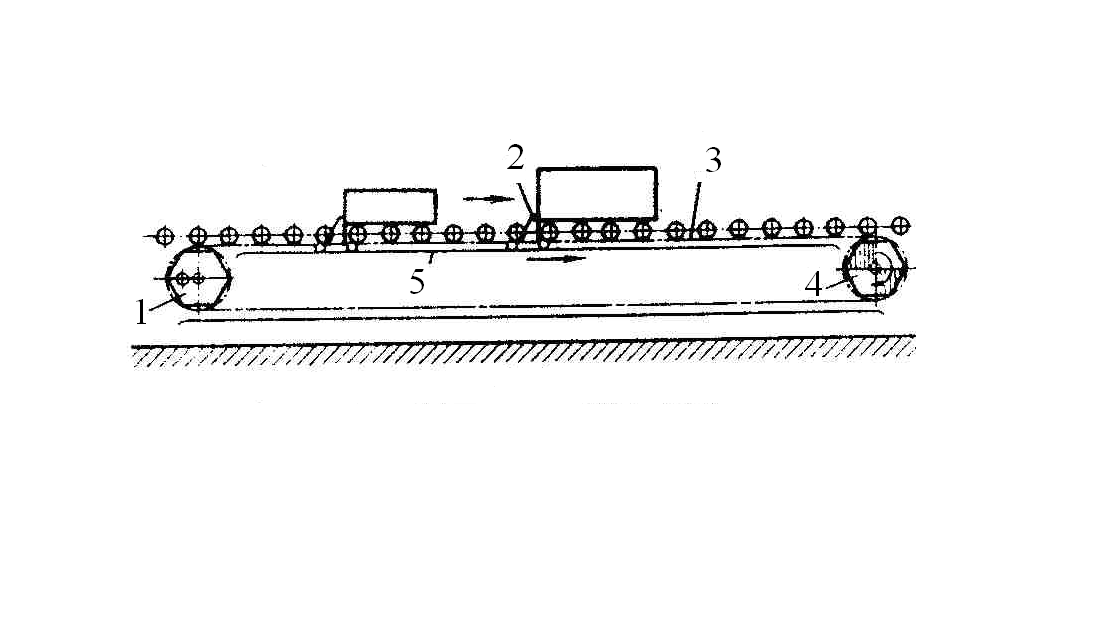

Рис.3.5. Класифікація пруткових конвеєрів за типом тягового органу

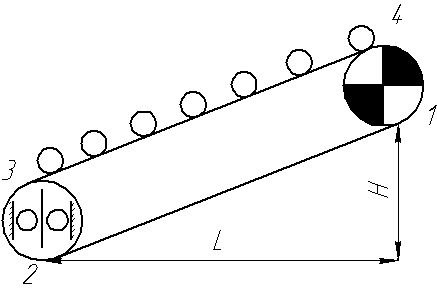

Прутковий конвеєр складається із нескінченого пруткового полотна, що рухається безперервно навколо двох валів із зірочками (шківами), один з яких є приводним. Для формування напрямку руху застосовуються напрямні ролики, що одночасно виконують підтримуючу функцію на довгих ділянках. Ворох коренеплодів поступає зі сторони пасивного валу та проходить шлях рівний довжині верхньої гілки конвеєра та скидається при її згинанні. В деяких випадках на прутки встановлюються скребки, що дозволяє встановлювати конвеєр такого типу з більшим кутом нахилу до горизонту.

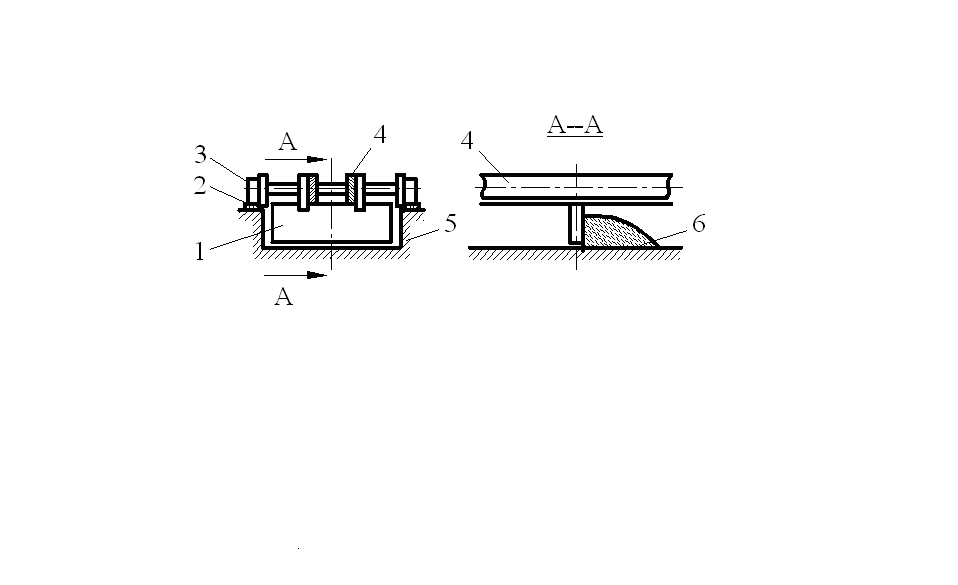

Рис.3.6. Прутковий конвеєр на основі

втулково-роликового ланцюга:

1 – ведучий вал; 2 – втулково-роликовий ланцюг;

3 – натяжний ролик;

4 – ведений вал; 5 – клапан;

6 – пруткове полотно; 7 – пруток

Очищення вороху відбувається за рахунок просіювання частинок ґрунту між прутками. Втулкові полотна складаються з литих ланок, пруткових секцій й замків скобоподібної форми. Перевага цих полотен полягає в тому, що в процесі роботи зношуються лише ланки й замки, а пруткові секції практично не зношуються.

При складанні конвеєрів на базі стандартних втулково-роликових ланцюгів з кроком 38,1мм (найбільш поширених у вітчизняних бурякозбиральних машинах) замість осей в отвори втулок ланцюга встановлюють калібровані прутки діаметром 10,9мм, виступаючий кінець якого розвальцьовують; втулки запресовують у вушка пластин внутрішніх ланок з натягом; між кожними двома сусідніми прутками приварюють металеві пластинки, що виступають як обмежувачі, забезпечуючи необхідну жорсткість полотну, тому елементи конвеєра працюють узгоджено. На втулки з метою зменшення зношування зубів зірочок вільно одягають ролики. Якість посадки при закріпленні втулок і прутків відіграє вирішальну роль у забезпеченні працездатності таких конвеєрів, оскільки недостатньо туге запресовування приводить до ослаблення втулок і прутків, котрі в процесі роботи можуть провертатися у вушках пластин і, як наслідок, інтенсивно їх розробляти. Між прутком і втулкою, а також між пластинами повинні бути незначні зазори для проходження змащувального матеріалу всередину шарніру.

Пасові полотна, що використовуються як гнучкий елемент, це зубчаті або гладкі прогумовані паси, на яких монтують прутки. В цих полотнах відсутні деталі, що труться, тому їх довговічність вища у порівнянні з полотнами інших типів.

Форму і параметри пруткового конвеєра вибирають залежно від схеми компоновки агрегату і необхідної продуктивності. Найбільш перспективні з точки зору довговічності є елеваторні полотна, що змонтовані на зубчастих або гладких прогумованих пасах. В цих випадках виключається тертя ковзання в шарнірах ланцюгів, однак інтенсивний знос відбувається в місцях контакту зірочок з полотном. При роботі конвеєрів при дії значних динамічних навантажень, як правило, застосовуються ланцюгові тягові органи.

Бурякозбиральні машини працюють у важких грунто-кліматичних умовах та режимах роботи, які спричиняють їхні часті поломки і простої для ліквідації несправностей, що різко знижує їх техніко-екслуатаційні показники. Для виявлення причин відмов та руйнування конструкцій мобільних сільськогосподарських машин розглядають їх експлуатаційну навантаженість, яка характеризується сукупністю статистичних показників процесів, що проходять у машинах, її системах і агрегатах в умовах звичайної експлуатації у всіх природно кліматичних зонах, для яких машина призначена. Експлуатаційна навантаженість є основою оцінки показників надійності машини у процесі її проектування, доробки і модернізації.

Експлуатація коренезбиральних машин показала, що пруткові конвеєри повністю задовольняють технологічний процес, проте їх термін роботи не перевищує одного-двох сезонів роботи.

Конвеєрні ланцюги працюють у важчих умовах порівняно з приводними. Крім того, що вони передають рухоме зусилля від приводної зірочки, на них задіюється додаткове зусилля від транспортованого вантажу та скребків. Виникають додаткові навантаження внаслідок зміни довжини ланцюгових контурів, допустимого кутового та осьового зміщення зірочок, перекосу валів.

На роботу конвеєрних тягових органів впливають додаткові фактори, обумовлені особливостями роботи конвеєрів. Умови в яких працюють пруткові конвеєри є надзвичайно важкими. Адже абразивність середовища, грунто-клімтичні умови, пил, роса, рослинні рештки, сторонні елементи, що випадково потрапили в транспортувально-сепаруючу зону створюють дійсну консистенцію факторів, що впливають на ефективність роботи пруткових конвеєрів.

Ланцюгові ланки пруткового транспортера коренезбиральних машин працюють у парі тертя метал-метал в умовах значного абразивного зношування. Спостерігається нерівномірне зношування всередині шарніра, зношується пруток та внутрішня поверхня втулок, при цьому осі втулок зміщуються, і, як наслідок, зміщуються осі роликів відносно зовнішніх ланок. Це веде до збільшення кроку, через що знижується працездатність передачі. Таке зношування не збільшує кроку внутрішніх ланок, оскільки втулки закріплені в отворах пластин цих ланок. При виробленні всередині шарніра від 1,5-3мм конвеєр стає повністю непридатним для подальшої експлуатації, оскільки ослаблюється кріплення прутків у втулках.

Найчастіше пруткові конвеєри на базі втулково-роликового ланцюга виходять з ладу через збільшення довжини ланцюга, яке у свою чергу залежить від питомого тиску на опорну поверхню валика, відносного повороту ланок на зірочках і відсутність доброго змащування.

Збільшення кроку ланцюга, веде до порушення зачеплення і можливого зіскакування ланцюга із зірочок, в результаті чого з’являється загроза розриву. Збільшення кроку виникає як через зношування у шарнірах, так і через ослаблення або порушення щільності посадки, тобто запресовки прутків і втулок в отвори пластин. Тоді прутки і втулки починають провертатися та інтенсивно розробляти отвори пластин, через це збільшується крок тих ланок, у яких проявляється подібне зношування. Таке збільшення кроку ланцюга не входить у збільшення кроку, що відбувається внаслідок експлуатаційного зношування у шарнірах. Спостерігається також руйнування роликів і втулок, іноді воно відбувається як місцеве викришування. Найреальніше запобігти такому руйнуванню – це використати стійкі матеріали.

Потрапляння каменя у полотно пруткового конвеєра викликає поломку прутків, заклинювання полотна і т.п. Досить часто можлива інша ситуація, що камінь, який застряг між прутками конвеєра, не викликає ні поломки, ні заклинювання, а може пошкодити покриття поверхні прутків, через що утворюється місце налипання ґрунтової маси, поступове накопичення якої викликає його зупинку.

Причиною зношування зубів зірочок є також удари. Пом’якшити удари ланок ланцюга до зубів зірочок, а також знизити температуру нагрівання шарнірів і працюючого ланцюга в цілому можна завдяки достатньому змащуванню. У такому випадку виключається також прокручування прутків і втулок у вушках пластин, завдяки зниженню крутного моменту у шарнірі ланцюга, що виникає при зачепленні із зірочкою. При неправильному виконанні ланцюга або монтажу спостерігаються значні перекоси і зміщення зірочок, що унеможливлює нормальну роботу конвеєра.

Зовнішній вплив на конструкцію включає характер навантажень, що характеризується наступними складовими: статичні навантаження, максимальні динамічні зусилля і стохастичні навантаження.

Динамічні навантаження є явищем небажаним і відносяться до суттєвих факторів, що прискорюють спрацювання полотна конвеєра і елементів приводу. На рисунку 3.6. показано дефекти елементів конвеєра і приводу основними причинами яких є фактор динамічного впливу.

У період неусталених режимів роботи тягові елементи пруткового конвеєра перебувають під дією динамічного навантаження. Відомо, що значні динамічні навантаження спостерігаються при пуску конвеєра, виходу його на робочі швидкості, а також при зупинці чи заклинюванні полотна.

Під час перехідних процесів, що діють у приводних механізмах через пружні коливання, що виникають при навантаженні механізму, реальні навантаження значно відрізняються від статичних, як за величиною, так і за характером зміни. Дійсний характер навантаження механізмів, що включає технологічні і динамічні навантаження, що виникають при різних режимах роботи, необхідно знати для того, щоб виготовити надійні конструкції машин з найменшими витратами, а при експлуатації досягнути найбільшої продуктивності за рахунок обґрунтованого використання резервів міцності і потужності.

У механізмах конвеєрів бурякозбиральних машин динамічні навантаження відіграють вирішальну роль [28]. Пружні ланки конвеєрів – ланцюги, паси – деформуються під дією зовнішніх навантажень, а робочі елементи конвеєра (маси) здійснюють крім основного руху малі коливання, тобто переміщуються з різними миттєвими швидкостями, і кожна з мас у деякі моменти часу випереджає сусідню або відстає від неї. Відповідно до цього змінного руху маси між собою періодично стискуються або розтягуються із збільшенням чи зменшенням сил відносно зусилля, що передається. Змінна складова сил або моментів при пружних коливаннях може бути настільки великою, що сумарні миттєві значення їх можуть значно перевищити статичні та інерційні навантаження і призвести до перевантажень і руйнації окремих елементів конструкції. Крім цього, більшість руйнувань деталей машин має характер втомленості і відбувається у результаті дії динамічних навантажень [29, 30].

Нерівномірність руху ланцюгів пруткового конвеєра викликана не тільки кількістю зубців тягових зірочок, а також внаслідок крутних коливань приводного валу, спричинених зміною збуджуючого моменту, викликаного нерівномірністю руху приводного валу та розмірних характеристик ланцюгів.

Рис.3.7 . Дефекти елементів пруткового конвеєра:

а – деформація прутків та зламування зубів скребків;

б – зношування і деформаціязубців зірочок; в – розриви елементів тягового ланцюга

Частота коливального руху полотна пруткового конвеєра, амплітуда і фаза коливань можуть значно відрізнятися залежно від жорсткості тягового органу, його конструктивних особливостей, розподілу ваги, довжини, натягу, лінійної швидкості і нахилу конвеєра, розмірів і форми траси та інших характеристик.

Працездатність всієї конструкції конвеєра, особливо при дії динамічного навантаження, суттєво залежить від пружних властивостей тягових елементів.

Ланцюг як пружний елемент під дією розтягуючої сили видовжується, величина видовження залежить від конструкції, розмірів, матеріалу, технології виготовлення і виду спряжень деталей самого ланцюга. Пружне видовження ланцюга обумовлене як контактними деформаціями у шарнірах, так і деформаціями пластин; із збільшення розтягуючого зусилля жорсткість ланцюга збільшується. Експериментальні дослідження показують, що ланцюги одного і того ж кроку, але різного виготовлення мають різну жорсткість.

Розрахунок основних параметрів пруткового конвеєра

1.1. Розрахунок та вибір робочого та тягового органу.

Продуктивність

кН/год.

кН/год.

Об’ємна

маса вантажу

кН/м.

кН/м.

Швидкість

транспортування

м/с.

м/с.

Кут

нахилу транспортера

Висота

на яку підіймається вантаж

м.

м.

Вантаж

несортований, найбільший розмір вантажу

мм.

мм.

1.1.Визначення ширини настилу

м

м

де

,

,

,

,

- коефіцієнт заповнення настилу.

- коефіцієнт заповнення настилу.

Для шматкових вантажів при заданих розмірах шматків, одержуючи ширину настилу перевіряємо.

мм.

мм.

-

коефіцієнт для рядового вантажу приймаємо

з табл.

-

коефіцієнт для рядового вантажу приймаємо

з табл.

мм,

а висоту нерухомого борта

мм,

а висоту нерухомого борта

мм.

мм.

Перевіряємо швидкість транспортування вантажу:

м/с

м/с

Приймаємо швидкість транспортування вантажу 0.25 м/с

1.2.Визначаємо погонне навантаження :

Приймаємо

для середніх умов роботи коефіцієнти

опору руху ходової частини на катках з

опору руху ходової частини на котках з

підшипниками ковзання

,

при огинанні ланцюгами зірочок

,

при огинанні ланцюгами зірочок

і

і

.

.

,

де

,

кут нахилу конвеєра.

,

де

,

кут нахилу конвеєра.

;

,

отже

,

отже

,

отже найменший натяг буде у точці 2.

,

отже найменший натяг буде у точці 2.

Приймаємо

Н.

Н.

Натяг

у послідуючих точках

конвеєра

буде( ):

):

Визначимо довжину транспортування:

м

м

Визначення окружної сили на приводних зірочках.

1.3.Кінематичний розрахунок.

кВт

кВт

Рис.3.8. Схема дії сил натягу

За

потужністю вибираємо найбільш більший

двигун 4А80В6УЗ

кВт;

кВт;

хв-1

;

хв-1

;

кг.

кг.

Вибір тягового ланцюга.

Пластинчасті ланцюгові конвеєри, як правило виготовляють дволанцюгові.

Крок

ланцюгів приймаємо

мм,

конструкція ланцюгів – втулково-роликові

типу 2. Швидкість ланцюгів 0.25 м/с.

мм,

конструкція ланцюгів – втулково-роликові

типу 2. Швидкість ланцюгів 0.25 м/с.

Н

Н

прискорення

ланцюгів.

прискорення

ланцюгів.

м/с2

м/с2

-

маса елементів конвеєра, що рухаються.

-

маса елементів конвеєра, що рухаються.

кг.

кг.

Руйнівне зусилля

Н

Н

Вибираємо

ланцюг М-20-2 з руйнуючим навантаженням

кН,

кН,

мм.

мм.

Визначаємо розміри елементів зірочки конвеєра.

Геометрична характеристика зачеплення.

При

зірочки

виготовляють одноходовими.

зірочки

виготовляють одноходовими.

мм.

мм.

визначення передаточного числа привода.

Кількість обертів приводних зірочок

хв-1

хв-1

Передаточне число приводного механізму

Приймаємо двоступінчастий редуктор та відкриту зубчасту передачу.

Вибираємо

редуктор Ц2Н-500 з передаточним числом

Передаточне число відкритої зубчастої передачі:

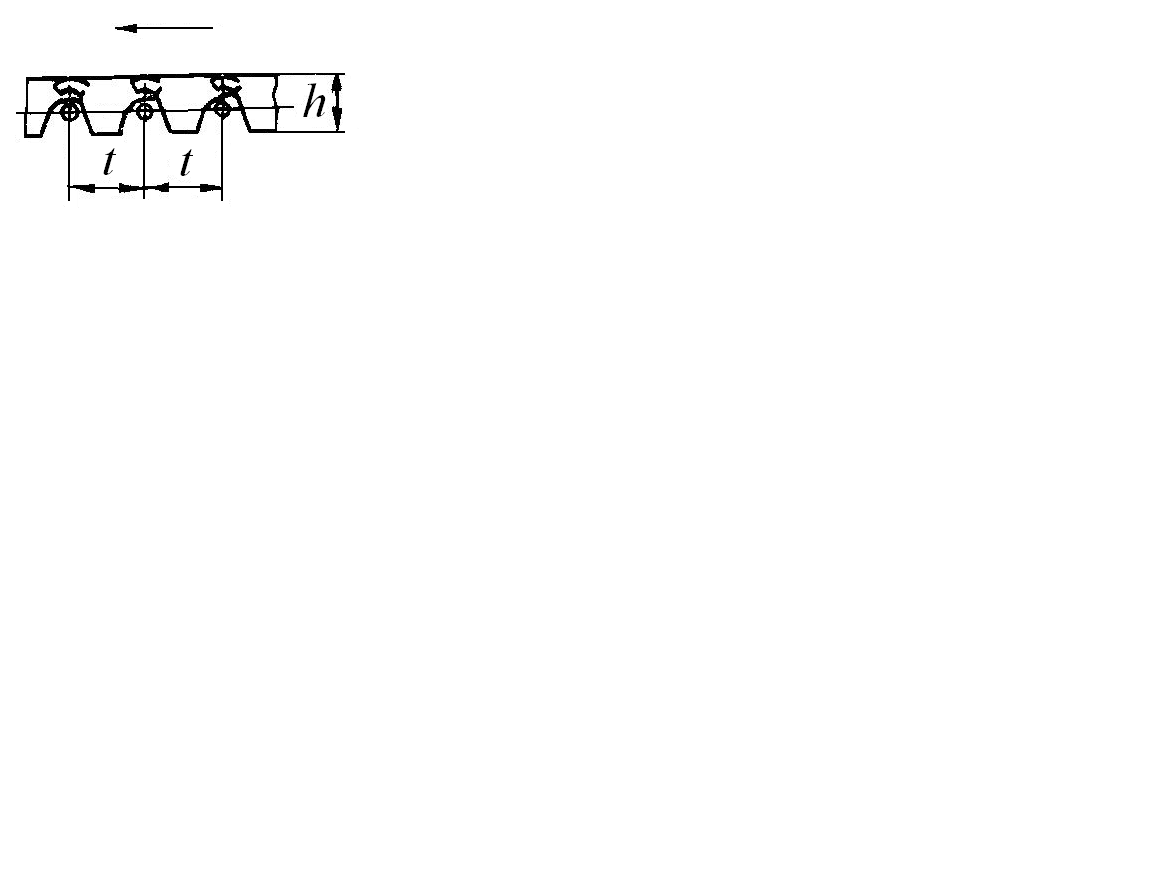

ПЛАСТИНЧАТІ КОНВЕЄРИ

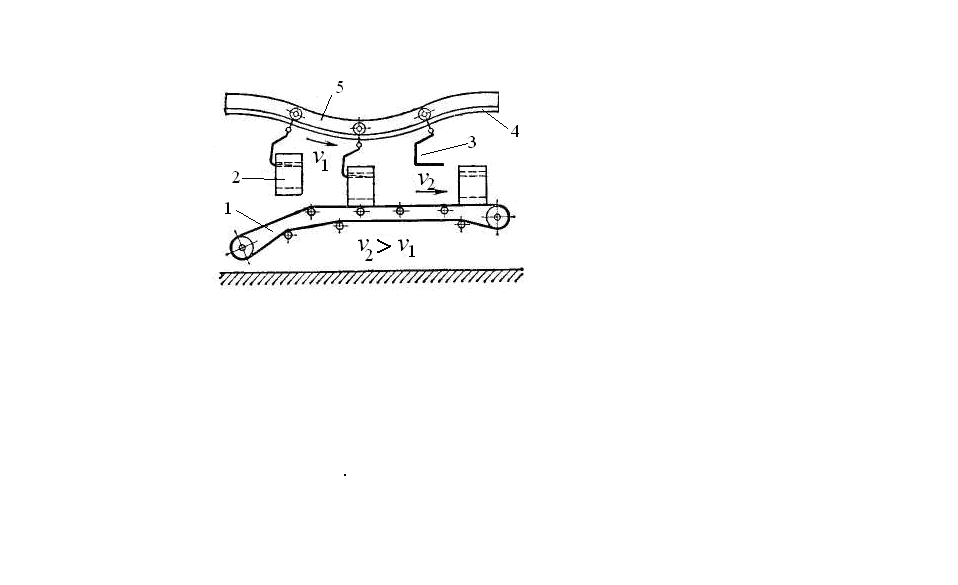

Пластинчастими конвеєрами називають машини безперервної дії, грузонесущим елементом яких є жорсткий металевий або дерев'яний, пластмасовий, гумовотканинні настил (полотно), що складається з окремих пластин; тяговим елементом є одна або дві пластинчасті ланцюги, що огинають кінцеві (привідні й натяжні) зірочки. Пластинчасті конвеєри використовують для транспортування в горизонтальному і похилому напрямках насипних і штучних вантажів у машинобудівній, хімічній, гірничорудній, енергетичній та інших галузях промисловості. на пластинчастих конвеєрах можна переміщати.

Вид 1.

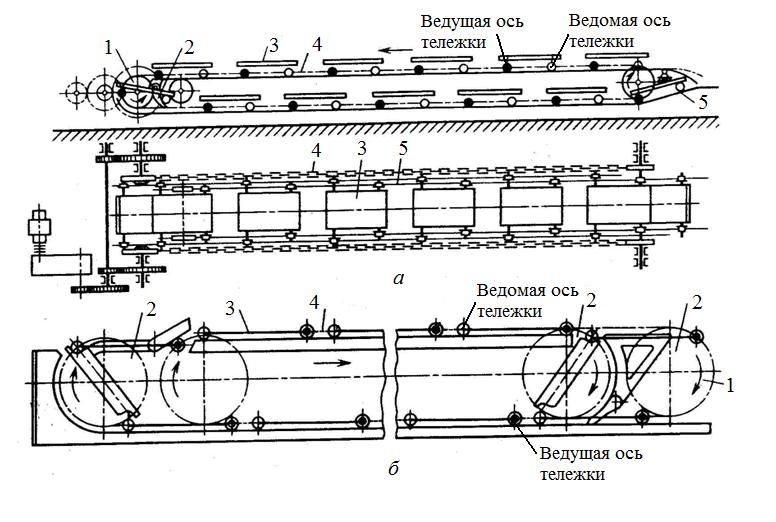

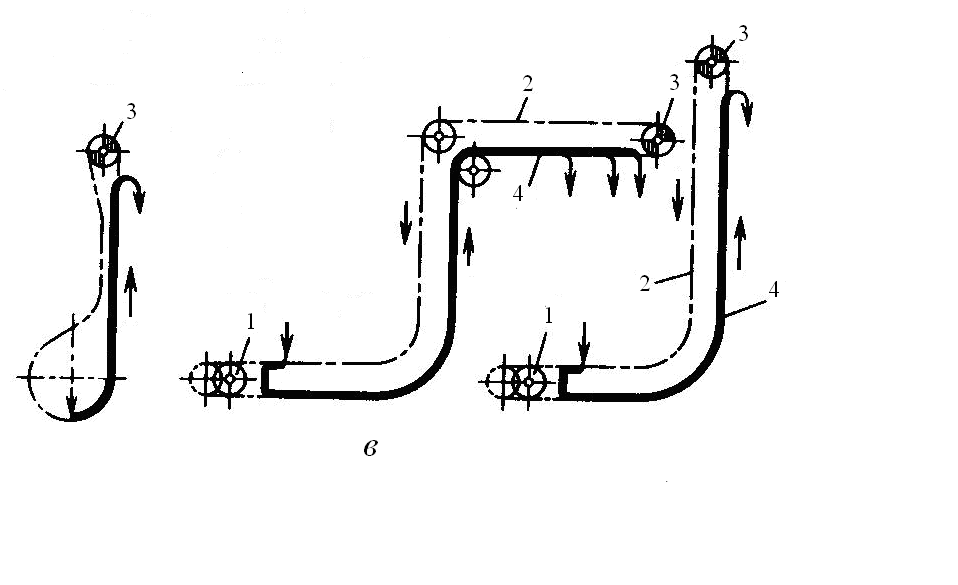

Рис.3.9. Пластинчасті конвеєри.

Великошматкові і абразивні матеріали, а також важкі штучні вантажі. Одночасно з процесом транспортування вантажі-вироби можуть піддаватися технологічним операціям (загартуванню, відпустці, охолодженню, мийці, забарвленням, сушінні та ін) Пластинчасті конвеєри класифікують за конструкцією настилу, конфігурацією траси і за призначенням. За призначенням розрізняють стаціонарні та пересувні пластинчасті конвеєри. Залежно від конструкції настилу і тягового ланцюга та конфігурації траси (рис.3.9) розрізняють пластинчасті конвеєри загального призначення (вертикально замкнуті); згинаючі (з просторовою трасою) і спеціального призначення (розливні машини, ескалатори, пасажирські, конвеєри з настилом складного профілю).

Найбільш широке застосування отримали пластинчасті стаціонарні, вертикально замкнуті конвеєри з прямолінійними трасами, які є конвеєрами загального призначення. У металургійній промисловості їх використовують для подачі крупнокусковой руди і гарячого агломерату; на хімічних заводах і при виробництві будівельних матеріалів – для переміщення великошматкових нерудних матеріалів; на теплових електростанціях – при подачі вугілля; в машинобудуванні – для транспортування гарячих поковок, відливок, опок, відходів штампувального виробництва; на потокових лініях зборки, охолодження, сушіння, сортування і хімічної обробки.

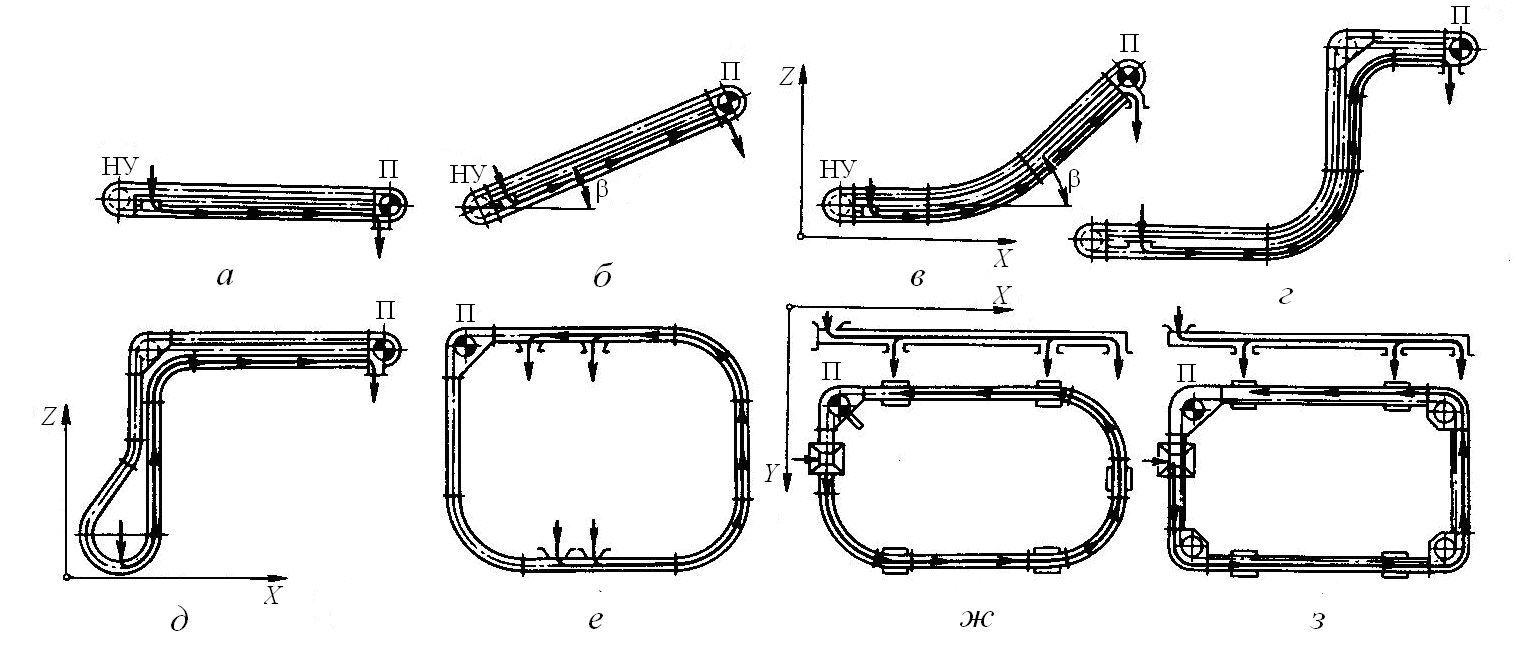

Рис.3.10. Схеми трас пластинчастих конвеєрів:

а - горизонтальна; б - горизонтально-похила; г - похила;

д - похило-горизонтальна; в, е, ж - складна.

Пересувні пластинчасті конвеєри використовують на складах, вантажно-розвантажувальних, сортувальних і пакувальних пунктах для переміщення тарно-штучних вантажів. Спеціальні пластинчасті конвеєри, в тому числі і згинаються з просторовою трасою, використовують в гірничо-рудної та вугільної промисловості для транспортування на далекі відстані руди і вугілля.

До переваг пластинчастих конвеєрів порівняно із стрічковими відносяться: можливість транспортування важких великошматкових, гарячих вантажів; спокійний і безшумний хід; можливість завантаження без застосування живильників; велика тривалість траси з похилими ділянками і малими радіусами переходів і забезпечення безперевантажувальними транспортування; можливість установки проміжних приводів ; висока продуктивність при невеликій швидкості руху; можливість використання конвеєрів в технологічних процесах і потокових лініях при високих і низьких температурах.

Недоліками пластинчастих конвеєрів є: велика маса настилу і ланцюгів та їх висока вартість; наявність великої кількості шарнірів ланцюгів, що вимагають додаткового обслуговування; складність заміни зношених ковзанок тягових ланцюгів; великі опору руху.

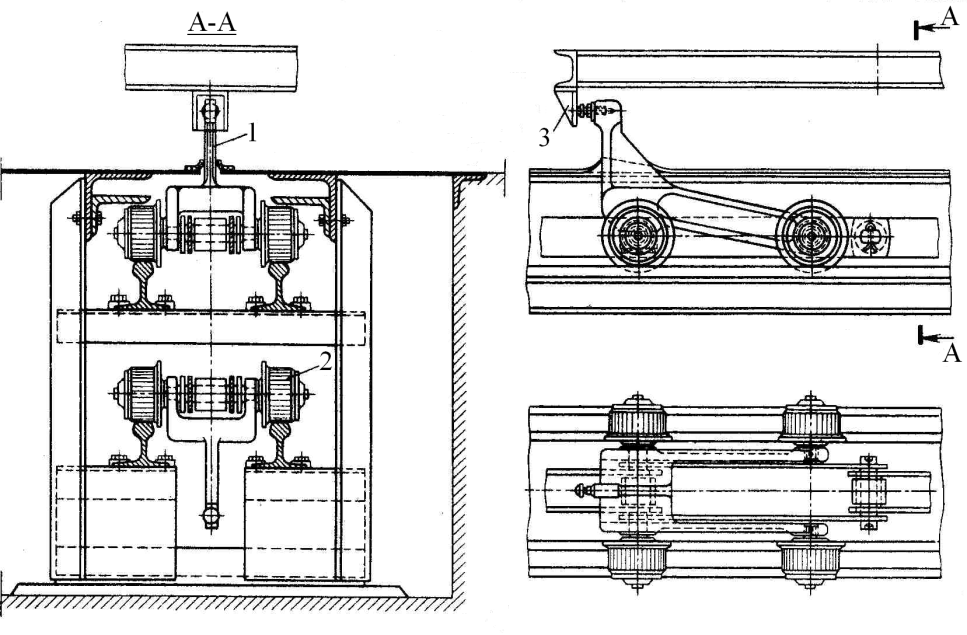

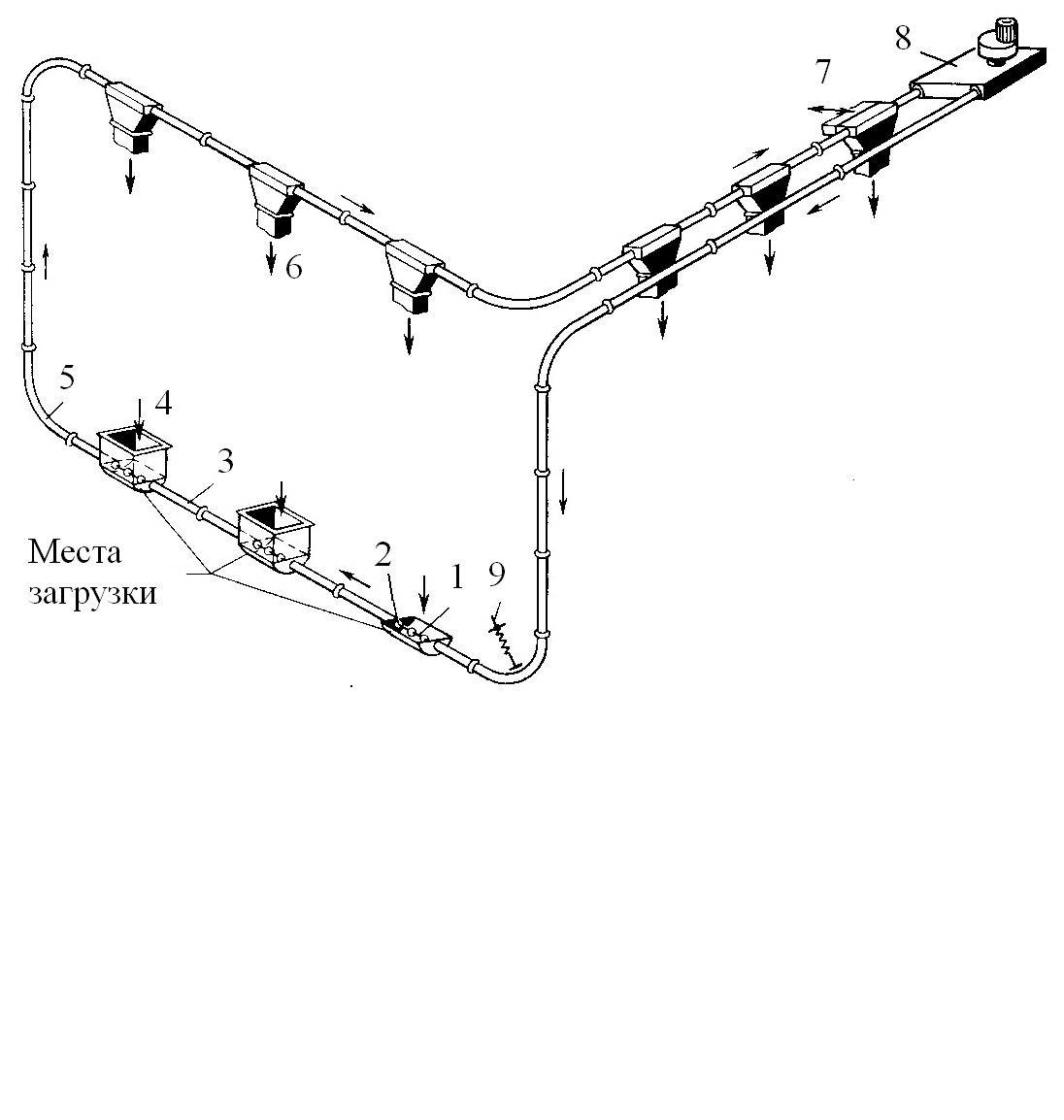

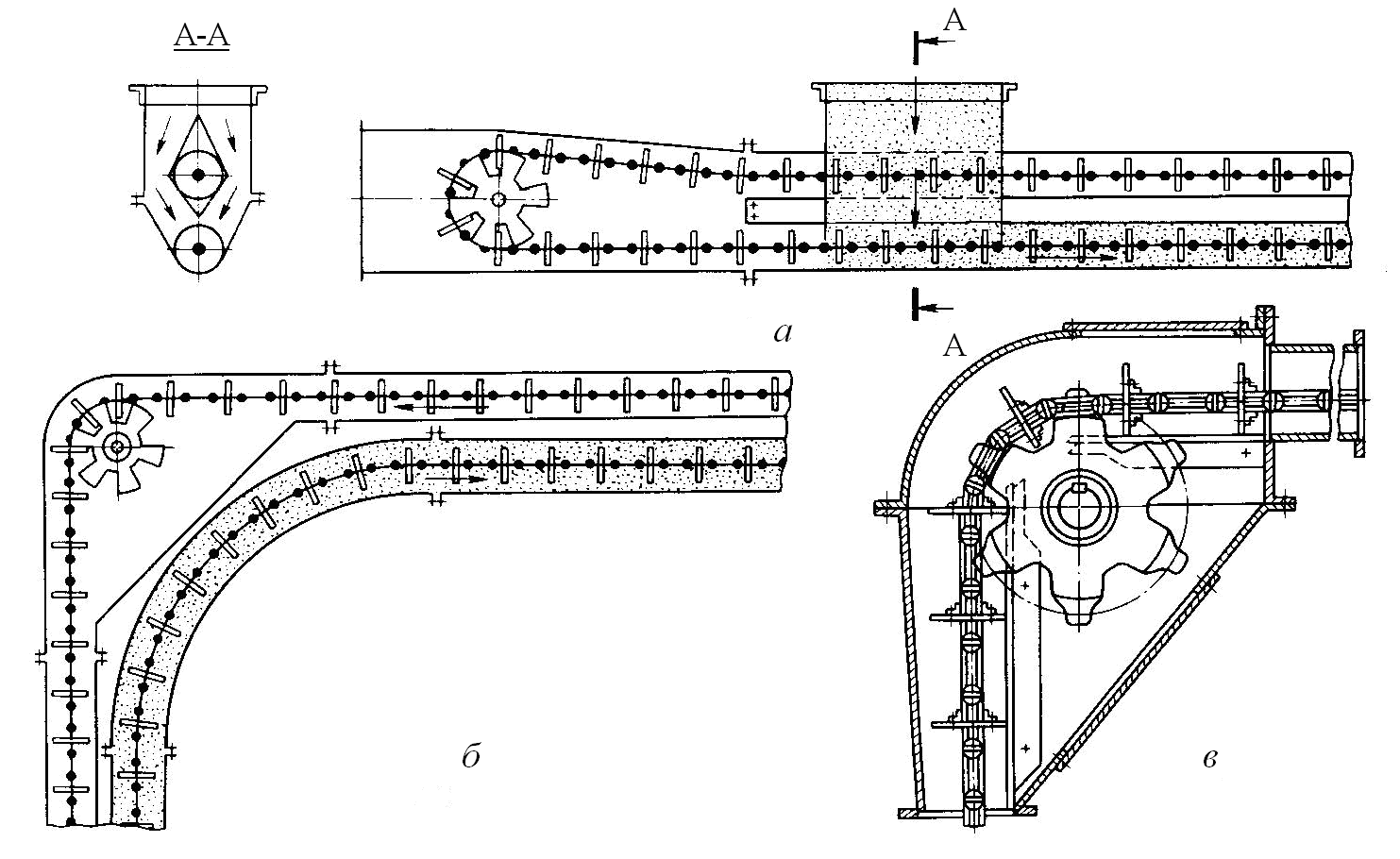

Пластинчастий конвеєр (рис.3.9) має станину, на кінцях якої встановлено дві зірочки - приводна 3 із приводом і натяжна з натяжним пристроєм 4. Нескінченний настил 1, що складається з окремих пластин, закріплюється до ходової частини, що складається з однієї або двох тягових ланцюгів 2, які огинають кінцеві зірочки і знаходяться в зачепленні з їх зубами.

Вертикально замкнуті тягові ланцюги рухаються разом з настилом по напрямних коліях станини уздовж поздовжньої осі конвеєра. Конвеєр завантажується через одну або кілька воронок 5 в будь-якому місці траси, а розвантажується через концевую зірочку і воронку. Проміжна розвантаження можлива тільки для пластинчастих конвеєрів з безбортовим плоским настилом. Швидкість їхнього руху становить до 1,25 м/с.

Основні параметри пластинчастих конвеєрів загального призначення встановлені ГОСТ 22281-92: ширина настилу: 400; 500; 650; 800; 1000; 1200; 1400; 1600 мм; число зубів зірочок: 6; 7; 8; 9; 10; 11; 12; 13; швидкість руху: 0,01; 0,016; 0,025; 0,04; 0,05; 0,063; 0,08; 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0 м / с. Кут нахилу полотна пластинчастого конвеєра зазвичай становить 35-60 º і залежить від характеристики вантажу і типу настилу. При транспортуванні штучних вантажів і наявності на настилі поперечних грузоудержівающіх планок кут нахилу конвеєра може бути збільшений.

Рис.3.11. Пластинчастий конвеєр: 1 - настил; 2 - тяговий ланцюг; 3 - приводна зірочка; 4 - натяжний пристрій; 5 - завантажувальний бункер.

Елементи пластинчастих конвеєрів.

Тяговим елементом, зазвичай, служать пластинчасті ланцюги: ПВ - пластинчасті втулкові; ПВР - пластинчасті втулочно-роликові; ПВК - пластинчасті втулочно-каткові з гладкими котками; ПВКГ - пластинчасті втулочно-каткові з гребенями на ковзанках; ПВКП - пластинчасті втулочно-каткові з підшипниками кочення у ковзанок. В якості тягового елемента можуть бути використані втулкові, роликові і круглоланкові ланцюги. Конвеєри з шириною настилу більше 400 мм мають дві тягові ланцюги, легкі конвеєри (з шириною настилу менше 400 мм) - один ланцюг.

Опорними елементами у пластинчастих втулочно-коткових ланцюгів є ходові катки, які передають навантаження від настилу і транспортованого вантажу на направляючі шляху (на конвеєрах важких типів застосовують катки на підшипниках кочення).

У конвеєрах з втулкові і роликовими ланцюгами і гладким настилом опорними елементами служать стаціонарні роликові опори, закріплені на станині конвеєра. У конвеєрах легкого типу з шириною настилу 80-200 мм ланцюг можуть об'єднувати з настилом, ковзаючим по напрямних металевих або пластмасових шляхах.

Настил є вантажонесучим елементом конвеєра. Настил виконується з бортами і без бортів і має різну конструкцію в залежності від характеристики вантажу (табл. 4.1) [2].

Швелерний настил застосовується для транспортування великих гарячих виливків та штамповок, забезпечує міцність і жорсткість полотна і полегшує його очищення. Настил виготовляють методом штампування і зварювання сталевих листів товщиною 4-10 мм. Пластини настилу кріплять на болтах, заклепках або приварюють до спеціальних куточків, які кріпляться до пластин тягових ланцюгів.

Основними розмірами настилу є його ширина В і висота бортів h. Нормальний ряд ширини настилу: 400, 500, 650, 800, 1000, 1200, 1400, 1600 мм, висота бортів: 80, 100, 125, 160, 200, 250, 315, 355, 400, 450 і 500мм.

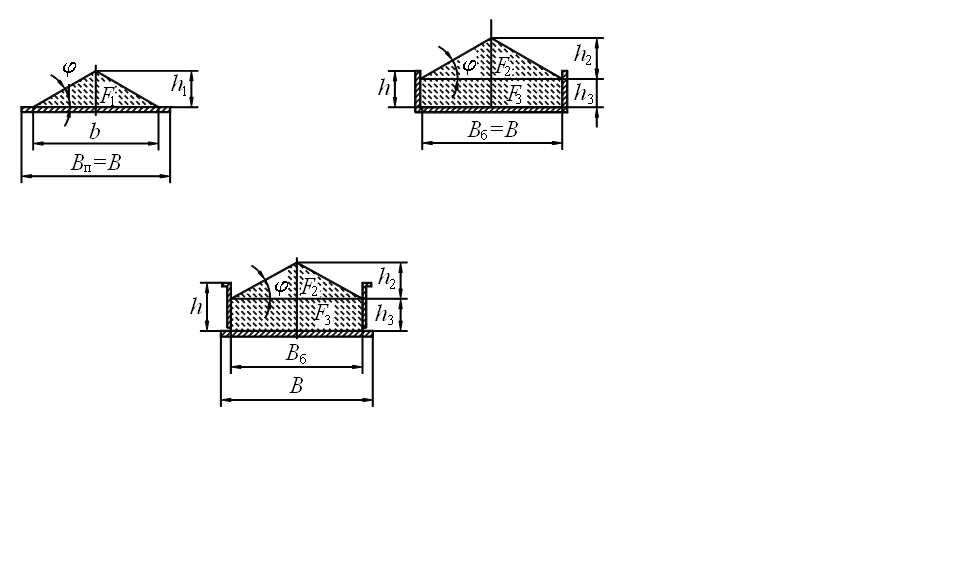

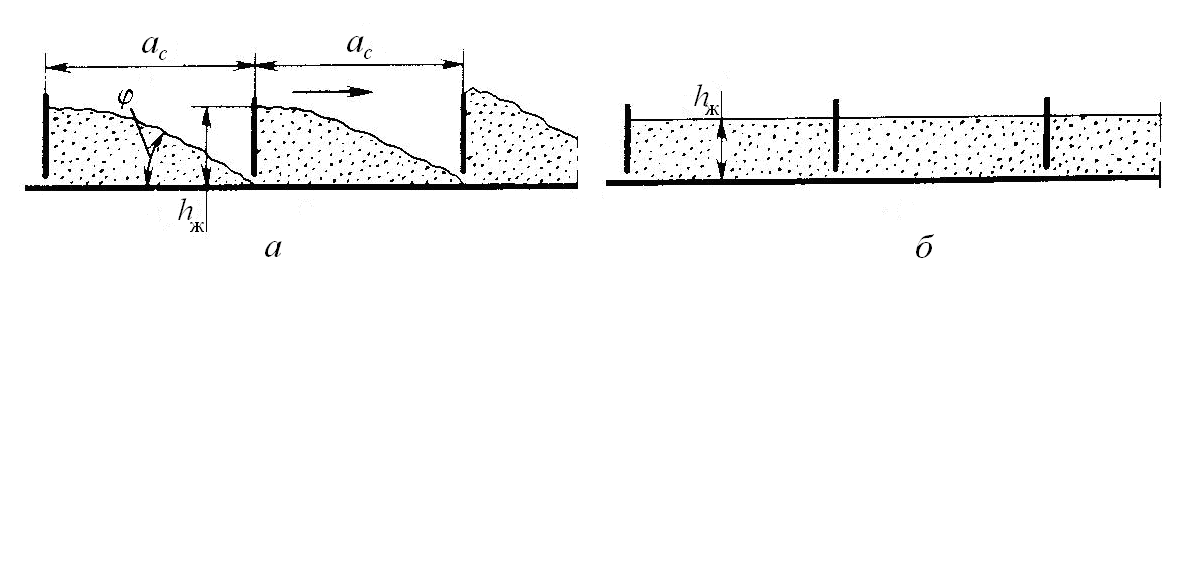

На настилі без бортів насипний вантаж розташовується по трикутнику (рис. 4.3) так само, як на стрічковому конвеєрі з прямими роликоопорами; В - ширина настилу, b = 0,85 В, φ - кут природного укосу вантажу в спокої (кут природного укосу вантажу в русі φ 1 = 0,4 φ).

Привід пластинчастого конвеєра - кутовий або прямолінійний (гусеничний) (розд. 2.4), складається з приводних зірочок, передавального механізму (редуктора або редуктора з додатковою передачею) і електродвигуна.

Таблиця.2 . Конструктивні схеми настилів

Конструктивна схема настилу |

Тип конвеєра |

Область застосування |

|

Плоский розімкнутий ПР |

Транспортування штучних вантажів |

|

Плоский зімкнутий ПС |

Транспортування штучних і насипних (кускових) вантажів |

|

Безбортовой хвилястий В |

|

|

Бортовий хвилястий БВ |

Транспортування насипних і штучних вантажів |

|

Коробчатий дрібний КМ |

Транспортування насипних вантажів |

|

Коробчатий глибокий КГ |

Транспортування насипних вантажів |

Таблиця.3 . Конструктивні схеми настилів

|

Пластини відкритого типу – утворюють настил з невеликими просвітами; використовуються для переміщення одиничних штучних або затарених вантажів |

|

Закриті платини – застосовуються для транспортування навалочних вантажів, здатних проникати в зазори між пластинами |

|

Спеціальні – залежно від траєкторії руху конвеєра (рух на підйом, спуски, велика швидкість руху) виникає необхідність у застосуванні перфорованих пластин, здатних утримувати вантаж |

Тип настилу |

Кут нахилу конвеєра β (º) |

Гладкий без бортів |

β '- 9 |

Хвилястий без бортів |

β '- 5 |

Коробчатий без бортів |

35 |

Гладкий з бортами |

β '- 6 |

Хвилястий з бортами |

β '- 3 |

Коробчатий з бортами |

35 |

β '- кут тертя вантажу об настил

На конвеєрах, що мають похила ділянка траси, встановлюють стопорний пристрій або електромагнітне гальмо. Передавальним механізмом привода служить один редуктор або редуктор з зубчастою або ланцюговою передачею. Потужні конвеєри великої продуктивності і довжини мають кілька приводів.

Натяжні пристрої. На пластинчастих конвеєрах установлюються гвинтові (найбільш поширені) або пружинно-гвинтові натяжні пристрої (на важко навантажених конвеєрах значної довжини зі швидкостями більше 0,25м/с).

Рис.3.12. Настил без бортів, настил з бортами: а - з рухомим, б - з нерухомими бортами

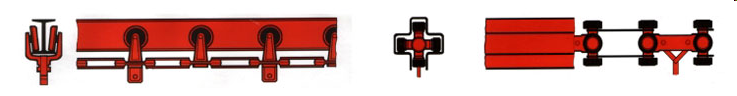

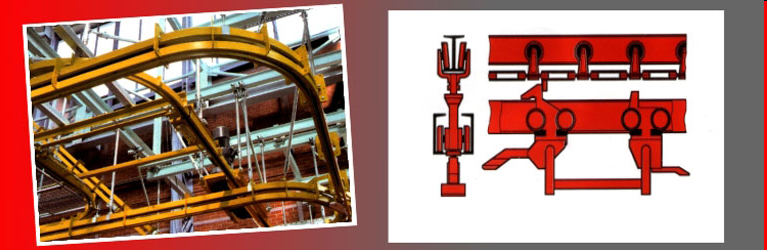

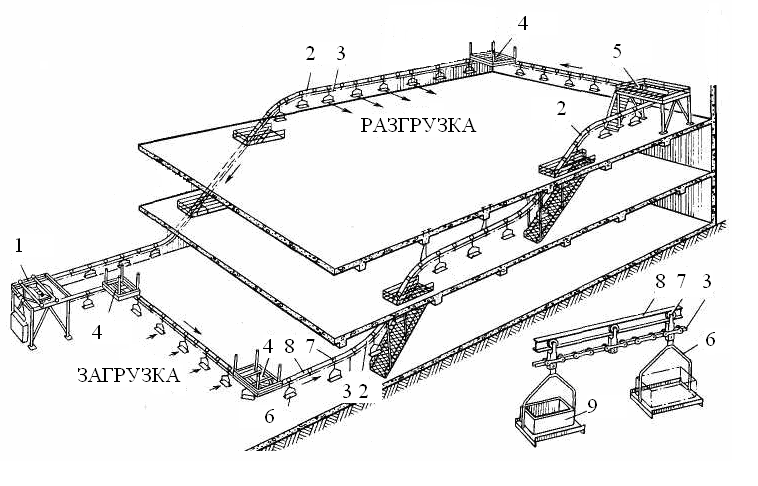

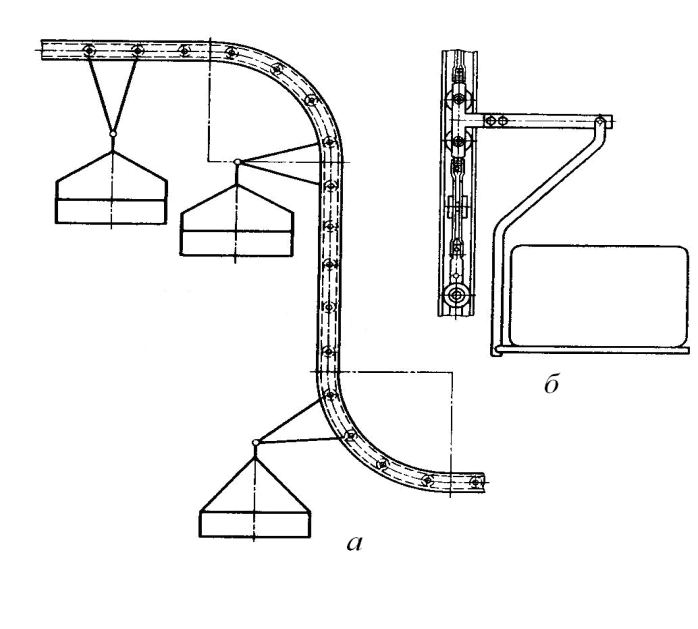

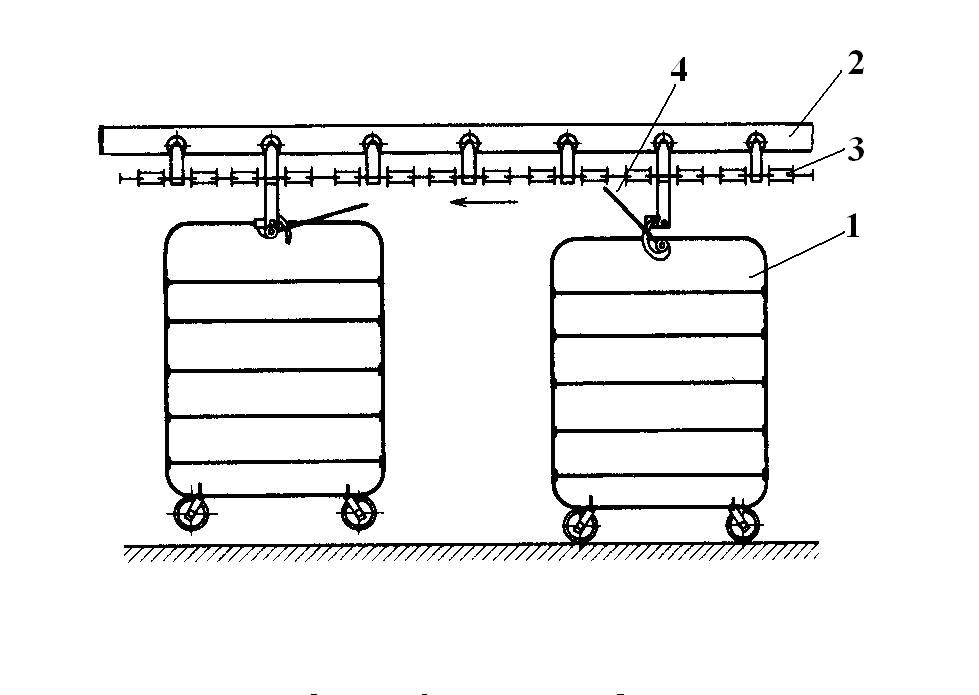

ПІДВІСНІ КОНВЕЄРИ

Підвісні конвеєри служать для переміщення різноманітних за формою, габаритними розмірами та масою штучних вантажів: напівфабрикатів, складальних одиниць і готових виробів по замкнутому контуру складної просторової траси зі швидкістю 0,1-45 м/хв. На підвісному конвеєрі транспортовані вантажі розміщуются на підвісках або в коробах, підвішених до кареток або візків, що рухається разом з ходовою частиною по підвісу направляючої колії[2].

Підвіски завантажуються і розвантажуються на ходу конвеєра вручну або автоматично. Під час транспортування вантажі піддаються різним технологічним операціям (механічної очистки в піскоструминних камерах, миттю, протруюються в хімічних ваннах, забарвлюються, сушаться, термообробці, складуванню і т.д.).

Підвісні конвеєри застосовують в машинобудівній, хімічній, харчовій та інших галузях промисловості.

Підвісні конвеєри класифікують за способом з'єднання тягового ланцюга за підвіскою та характером переміщення вантажів:

підвісний вантажонесучий конвеєр - має каретки з підвісками, прикріплені до ланцюга і переміщаються по постійній трасі підвісних шляхів;

підвісний вантажоштовхаючий конвеєр – незакріплені до тягового ланцюга візки з підвісками, які рухаються по окремому підвісному шляху за допомогою штовхачів, закріплених на тяговому ланцюгу і штовхають перед ними візки з вантажами. Ланцюг з каретками і штовхачами рухається по тяговому підвісному шляху, а візки з вантажами – по окремому вантажному шляху;

Підвісний несучо-штовхаючий конвейєр – являє собою поєднання вантажонесучого і штовхаючого конвеєрів. У конвеєра такого типу до тягового ланцюга прикріплені каретки з гаками-штовхачами, підвіска з вантажем прикріплена до вантажного візка і переміщується на одних ділянках траси

Рис.3.13. Підвісні конвеєри.

проштовхуванням (як у штовхаючого конвеєра), на інших - у підвішеному стані на гаку каретки (як у грузонесущего конвеєра);

підвісний вантажоведучий конвеєр переміщує підлогові візки з вантажем, які пересуваються по підлозі складу або цеху. Візки мають вертикальну провідну штангу, що взаємодіє з штовхачем каретки, яка з'єднана з тяговим ланцюгом і переміщується по підвісному шляху;

підвісний несучо-вантажоведучий конвеєр переміщує підлогові візки, шарнірно прикріплені до каретки, яка рухається по підвісному шляху. На одних ділянках траси візок переміщається по підлозі цеху або складу, на інших - піднімається і транспортується в підвішеному стані (з одного рівня на інший).

Конструкції всіх типів підвісних конвеєрів мають багато спільного, використовуються уніфіковані тягові ланцюги, приводи, поворотні і натяжні пристрої. Істотні відмінності мають ходові шляху, візки та інші специфічні складальні одиниці і елементи.

Підвісні вантажонесучі конвеєр (рис.3.13) складається з тягового елемента, замкнутого по контуру траси, з прикріпленими до нього каретками, до яких шарнірно підвішені підвіски транспортуються з вантажами.

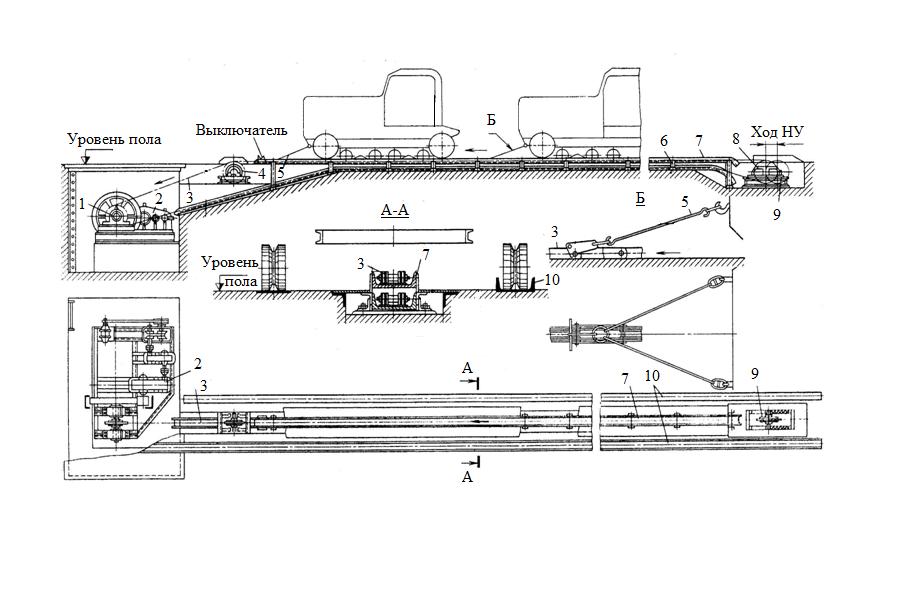

Рис.3.14

. Підвісний вантажонесучий конвеєр: 1

- натяжний пристрій; 2 - вертикальні

перегини траси; 3 - тяговий елемент; 4

- поворотні пристрої; 5 - привід; 6 -

підвіски; 7 - каретки; 8

- підвісний шлях;

Рис.3.14

. Підвісний вантажонесучий конвеєр: 1

- натяжний пристрій; 2 - вертикальні

перегини траси; 3 - тяговий елемент; 4

- поворотні пристрої; 5 - привід; 6 -

підвіски; 7 - каретки; 8

- підвісний шлях;

9 - вантаж.

Тяговий елемент з каретками і підвісками рухається за допомогою приводу по замкнутому підвісному шляху, підвішеному до елементів або опорним конструкціям будівлі. Необхідний натяг тягового елемента забезпечується натяжним пристроєм.

Основними параметрами підвісних конвеєрів є масова продуктивність Q (Т/год), штучна продуктивність Z (Шт./год), швидкість ланцюга v (М/с), крок ланцюга t ц (м), вантажопідйомність каретки N г (кг).

Підвісні конвеєри класифікуються: за характером привода: однопріводні та багатоприводні; за типом тягового елемента: ланцюгові і канатні.

Перевагами підвісних конвеєрів є: просторова траса, що дозволяє обслуговувати повний виробничий цикл не тільки в одному приміщенні, але і в поруч розташованих будівлях; пристосованість траси до можливих змін технологічного процесу; можливість створення на конвеєрі запасу виробів; мала витрата енергії; можливість широкого застосування автоматизації.

Тяговим елементом підвісних конвеєрів, розташованих в горизонтальній площині служить ланцюг або канат; для конвеєрів з просторовою трасою застосовуються спеціальні (розбірні) ланцюга, які забезпечують повороти в горизонтальній і вертикальній площинах.

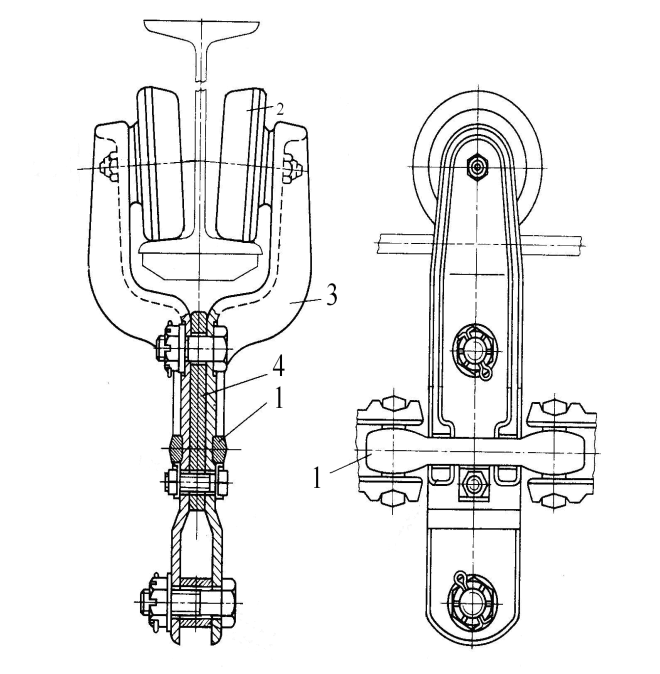

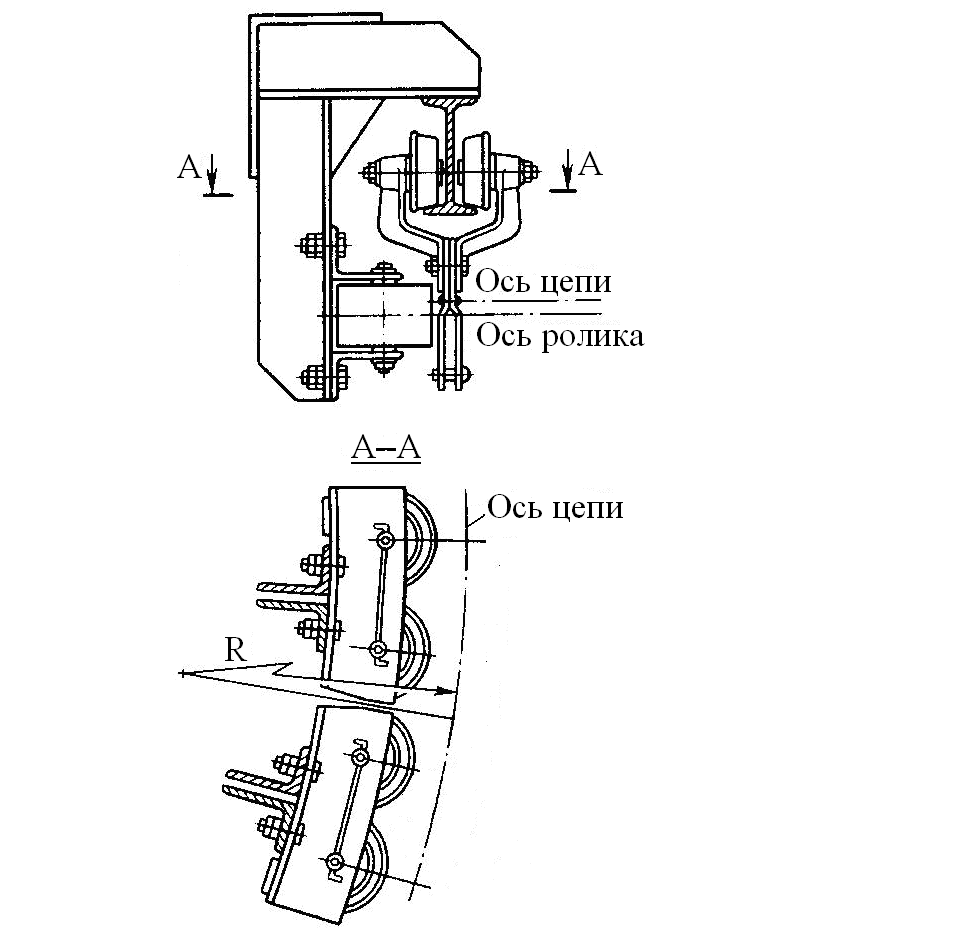

Вантажонесучі елементами є каретки: вантажні (одинарні і траверсів) служать для кріплення підвіски з вантажем та переміщення їх по підвісним шляхах; опорні (підтримуючі) встановлюються між вантажними і служать для підтримки ланцюга та зменшення її провисання. Конструкція каретки залежить від типу напрямних колій, по яких вона переміщується. Каретка (рис. 4.40) підвісного конвеєра складається з двох катків з консольними осями і підшипниками, кронштейнів та прокладки.

Катки кареток - безребордні; профіль ободу катка залежить від профілю колії. Найбільш доцільним виконанням каретки є конструкція катка-підшипника із сфероконічним ободом (як єдиний комплект), що забезпечує високу надійність. Кронштейни кареток повинні мати високу міцність і жорсткість при мінімальній масі.

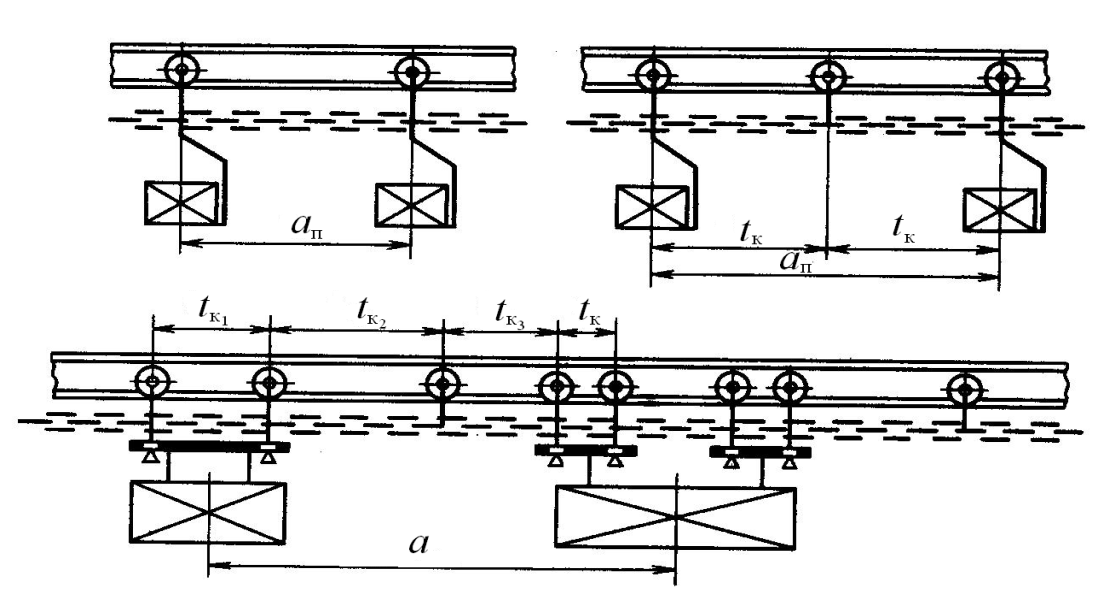

Крок кареток (рис. ) залежить від кроку підвісок з вантажем і необхідних радіусів вертикальних перегинів, із зменшенням кроку кареток радіус зменшується. Для конвеєрів з вертикальними перегинами каретки встановлюють на відстані 4-10 кроків ланцюга, але не більше 960 мм. На горизонтальних конвеєрах без вертикальних перегинів крок кареток збільшується до 1600мм.

Рис.

3.15. Каретка підвісної грузонесущего

конвеєра:

Рис.

3.15. Каретка підвісної грузонесущего

конвеєра:

1 - ланцюг; 2 - катки; 3 - кронштейн; 4 – прокладки.

Крок кареток для розбірних і круглоланкових ланцюгів повинен бути кратним двом крокам ланцюга.

Рис.

3.16.

Схема установки одинарних і траверсних

Рис.

3.16.

Схема установки одинарних і траверсних

кареток на тягового ланцюга.

Для конвеєрів з просторовою трасою крок кареток зазвичай приймається не більше 6-10 кроків ланцюга. Якщо крок підвісок більше, то між вантажними встановлюють опорні каретки, тоді кроки кареток можуть бути однаковими або неоднаковими.

Для конвеєрів з вертикальними перегинами крок кареток

t к=(4-10) t ц, при більшому кроці встановлюють допоміжні каретки для запобігання надмірного провисання ланцюга.

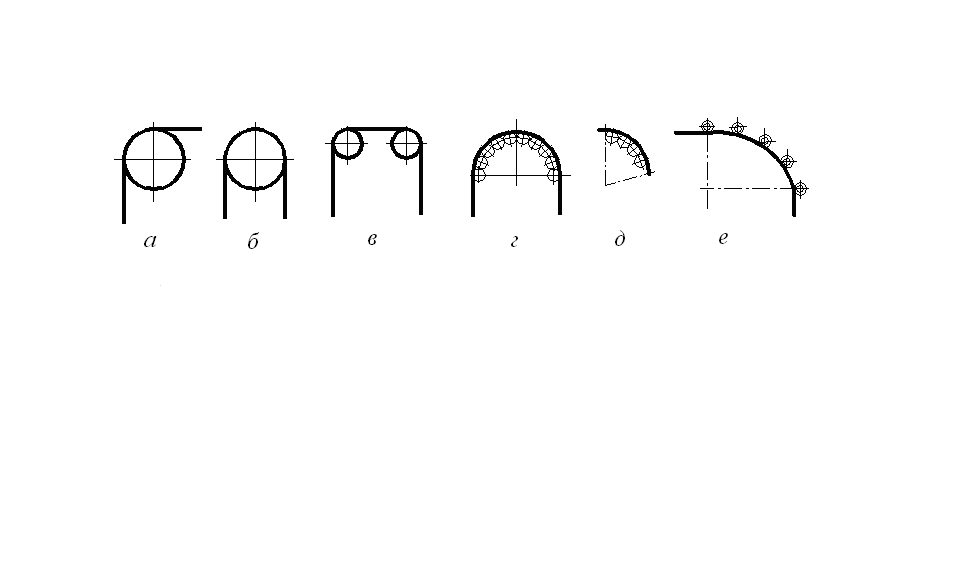

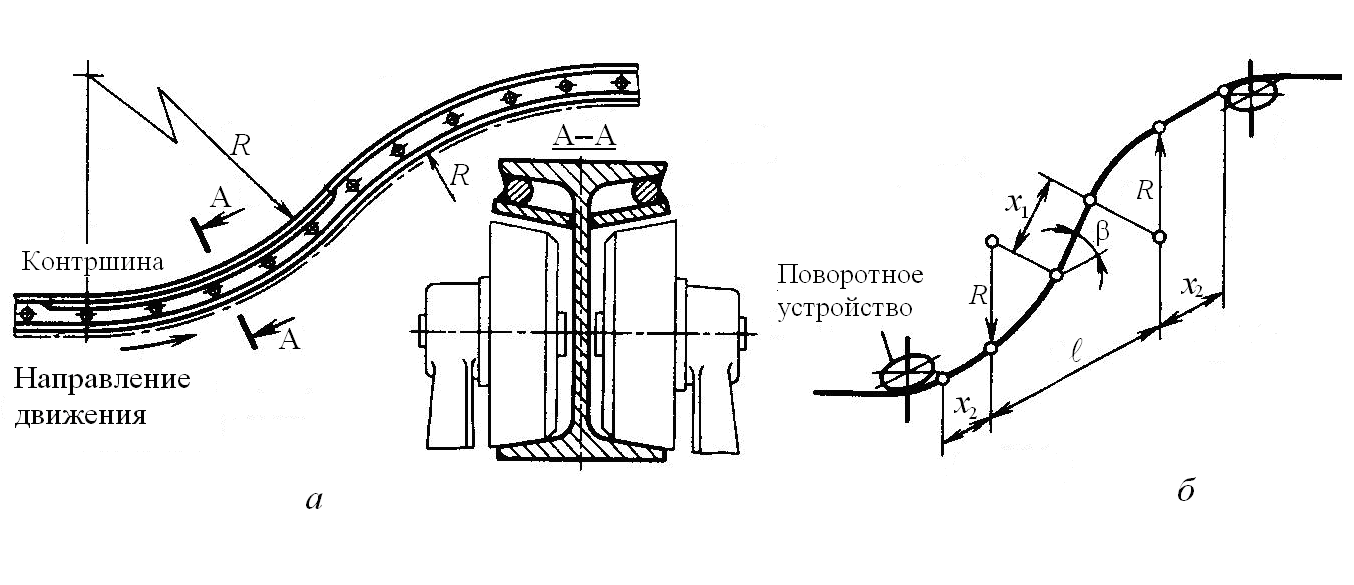

Поворотні пристрої (рис.3.16) служать для зміни напрямку руху тягового елемента на горизонтальних поворотах і встановлюються на стійках з консолями, на кронштейнах, тягах конструкцій, що підвішуються до перекриття будівлі. Вибір поворотного пристрою залежить від конструкції тягового елемента, його натягу, радіусу і кута повороту.

Поворотний пристрій із зірочкою застосовують для розбірних, пластинчатих та ін ланцюгів. Поворотні зірочки мають 6-13 зубів, діаметр початкового кола 300-1300 мм, виготовляються зі сталі 35Л, з сірого чавуну або зварними з листової сталі Ст3.

Рис.3.17.

Схеми горизонтальних поворотів підвісних

конвеєрів:

Рис.3.17.

Схеми горизонтальних поворотів підвісних

конвеєрів:

а, б, в - на зірочках або блоках; г, д - на роликовій батареї;

е - на направляючій шині.

Поворотні блоки поділяють за профілем обода: з гладким ободом і з виїмкою. Поворотні блоки використовують для пластинчастих, розбірних, круглоланкових ланцюгів і канатів. Блоки мають діаметр 300-1200 мм, виготовляються з сірого чавуну або зварюються зі сталі. Зірочки і блоки встановлюють на підшипниках кочення на нерухомі осі опори, яка закріплюється на металоконструкції. Роликова батарея (рис.3.17) являє собою ряд стаціонарних роликів, розташованих по дузі.

Рис.3.18. Поворотний пристрій підвісного конвеєра

на роликовій батареї.

Осі роликів кріпляться на нерухомому каркасі на металоконструкції або на ходовому шляху. Ролики виготовляють із сірого чавуну або зі сталі 40, діаметр роликів 70мм, крок роликів 90-170мм. Роликові батареї використовують для розбірних або пластинчастих ланцюгів.

Направляючі шини являють собою вигнутий по радіусу ділянку ходового шляху і використовуються для двошарнірної і стержневих ланцюгів. Поворотні пристрої встановлюються на металевих стійках з консолями, на кронштейнах, тягах конструкціях, що підвішуються до перекриття будівлі. Радіус повороту шляху в горизонтальній площині залежить від типу і розмірів поворотного пристрою і типу тягового елемента, радіус повороту шляху на зірочці виконують менше радіуса її початкового кола. При повороті на блоках з гладкими ободами радіус повороту шляху визначають з урахуванням розташування тягового елемента і каретки на блоці.

Радіус вертикальних перегинів траси конвеєра залежить від натягу ланцюга; конструктивного з'єднання ланцюга з кареткою; відстані між каретками; типу, конструкції і кроку ланцюга; профілю направляючого підвісного шляху. Вертикальні підйоми і спуски на трасі конвеєра (рис.3.19) забезпечуються застосуванням двошарнірної або секційної ланцюга з шарнірною підвіскою у вигляді жорсткого трикутника (або консольної балки).

Рис. 3.19. Ділянки траси підвісного вантажонесучого конвеєра з вертикальними перегинами та шарнірною підвіскою: а - у вигляді трикутника, б – консольної балки.

При установці на конвеєрі кареток з кроками різної величини радіуси перегинів вибирають по найбільшим крокам, радіуси вертикальних перегинів приймають однаковими для збільшення терміну експлуатації ланцюгів, шляхів і кареток. При поєднанні горизонтального повороту з вертикальним перегином монтують прямолінійні ділянки.

Рис.3.20. Схеми вертикальних перегинів підвісного шляху:

а - розташування контршін; б - поєднання вертикальних та горизонтальних поворотів.

На увігнутих кривих вертикальних поворотів колій встано-влюються направляючі контршини для усунення надмірного підйому кареток і правильного напрямку їх руху (рис.3.20).

Підвісний шлях, по якому рухаються каретки, підтримують ланцюг і підвіски з вантажами, називають напрямним або ходовим. Конфігурація напрямного шляху залежить від профілю траси конвеєра.

Направляючий шлях виконують з балок двотаврового перетину, фасонних гнутих профілів або уголкового прокату із сталей марок Ст3 або 14Г2. Однобалкові шляху (рис.а - в) виготовляють з двотаврових балок, з труб або коробчатих профілів.

Двохбалочні шляху (рис. , г) виконують з двох прокатних або гнутих куточків або двох спеціальних гнутих профілів.

Рис.

3.21. Профілі підвісного шляху: а - в -

однобалкові;

Рис.

3.21. Профілі підвісного шляху: а - в -

однобалкові;

г - двохбалочні

Шлях з двотаврових балок застосовується на конвеєрах середнього та важкого типів, його перевагами є простота виготовлення і монтажу, жорсткість і можливість використання верхніх полиць в якості контршін. Шляхи з куточків і фасонних профілів встановлюються на конвеєрах середнього, легкого і вельми легкого типів; до їх переваг відносяться мала маса, можливість використання кареток з циліндричними катками, наявність проміжку між шляхами, що забезпечує вертикальні перегини з малим радіусом; недоліками є мала жорсткість і трудомісткість монтажних робіт.

Шляхи виготовляють окремими секціями, з'єднують між собою розсувними і нерухомими стиками, які виконують зварними і болтовими з центрирующей накладкою. Стики розташовують на 1-1,5 м від опори. Балки шляху підвішуються до конструкцій будівлі або до окремих підтримуючим стійок, щоб не захаращувати виробничі площі. Підвісні шляхи розраховують на міцність по методах будівельної механіки.

Приводи підвісних конвеєрів для всіх типів ланцюгів застосовують кутові із зірочкою і прямолінійні гусеничні; для каната і круглозвенной ланцюга використовують фрикційні приводи. Кутовий привід із зірочкою встановлюють у місцях горизонтального повороту траси конвеєра на 90 або 180º; гусеничний привід - на горизонтальних прямолінійних ділянках траси. Механізми гусеничного приводу розміщують на рухомій рамі, яка може переміщатися усередині нерухомої рами підвісного шляху.

Приводи підвісних конвеєрів забезпечують постійну або змінну швидкість. Плавну зміну швидкості досягається за рахунок застосування варіатора швидкості, гідромотора або електродвигуна постійного струму. Привід встановлюється в точці максимального натягу тягового ланцюга - після довгих важко завантажених горизонтальних ділянок або великих підйомів для отримання оптимальних величин тягового зусилля і натягу ланцюга (щоб на ділянках траси, що мають велику кількість поворотів, натягнення тягового елемента і величини сил опорів були мінімальними).

У багатоприводному конвеєрі періодично встановлюють кілька приводних механізмів. В системі спільно працюючих приводів всі приводні механізми конвеєра повинні мати електродвигуни з однаковими характеристиками і однакове передаточне число.

Натяжні пристрої підвісних конвеєрів - вантажні (найбільш поширені), пневматичні, гідравлічні, пружинно-гвинтові і гвинтові встановлюються на повороті траси на 180º в зоні малих натягів, безпосередньо після приводу або після спуску

Кількість натяжних пристроїв на конвеєрах з об'єднаним приводом має дорівнювати кількості приводних зірочок щоб уникнути перенапруги ланцюга при нерівномірному її зношуванні. У багатоприводних конвеєрах кількість натяжних пристроїв дорівнює кількості комплектів приводних механізмів. На конвеєрах легкого типу натягач іноді об'єднують з приводом, що дозволяє виключити один-два поворотних пристрої.

Підвіски вантажонесучі елементи підвісного конвеєра. Підвіски мають різноманітні конструкції, які залежать від властивостей вантажу, його розмірів і маси, призначення конвеєра, способу завантаження і розвантаження. Підвіски виконуються у вигляді етажерок, лотків, гаків, захоплень, коробів та ін і мають шарнірне кріплення до каретки або траверси для забезпечення вертикального положення на похилих ділянках і надійного встановлення вантажу.

Підвіска повинна бути міцною, економічною, зручною для завантаження і розвантаження, надійної та безпечної для переміщення вантажів на горизонтальних і похилих ділянках траси конвеєра. Завантаження та розвантаження підвісок проводиться вручну, за допомогою вантажопідйомних пристроїв, напівавтоматично або автоматично (рис. ).

Рис.3.22.

Схема напівавтоматичного завантаження

підвісного конвеєра: розвантаження

підвісного конвеєра.

Рис.3.22.

Схема напівавтоматичного завантаження

підвісного конвеєра: розвантаження

підвісного конвеєра.

Контрольні та запобіжні пристрої. Для виключення можливості падіння переміщуваних вантажів на всіх підйомах і спусках траси, а також на горизонтальних ділянках, розташованих над проходами і проїздами, встановлюють огородження у вигляді лотка, які виконують зі сталевої сітки або листової сталі, зміцнюють на рамці, підвішеній до ходової частини конвеєра.

Випадкові перевантаження приводу і ходової частини конвеєра контролюються встановленими в приводі зрізними штифтами і запобіжними муфтами. Для оберігання від аварії при випадковому обриві ланцюга на конвеєрі встановлюють спеціальні уловлювачі, захоплюючі ланцюг або каретки при обриві ланцюга.

Положення візків та вантажів, натяжного пристрою контролюються кінцевими вимикачами, встановленими на рамі натяжного пристрою. Дослідження стану ланцюга проводиться вручну або автоматично. Конвеєр (система підвісних конвеєрів) має центральний пульт управління, на якому розташовані пусковий і сигнальні пристрої, лампи світлової сигналізації, мнемосхема траси із зазначенням пунктів завантаження та розвантаження конвеєра.

На пульті відбивається і фіксується положення всіх кінцевих вимикачів, встановлених на трасі конвеєра, розташовуються лічильники вантажів. Сучасні конвеєрні комплекси оснащені автоматизованою системою відеоспостереження з пристроями електронного стеження, інформація з яких оперативно передається на процесор центру управління.

Розрахунок підвісних конвеєрів

Вихідними даними до розрахунку є:

схема траси;

маса і габаритні розміри вантажу;

продуктивність Q, т / год;

характеристика умов роботи;

Основні розрахункові параметри, одержувані в ході розрахунку:

штучна продуктивність Z (шт / год);

видкість v (м / хв);

крок підвісок а п (м);

кількість вантажів на підвісці i (шт).

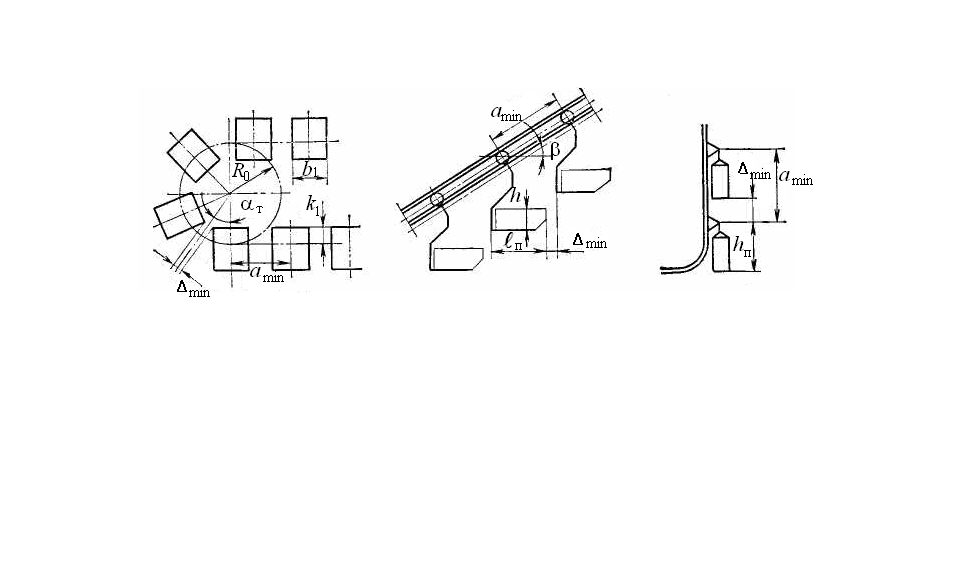

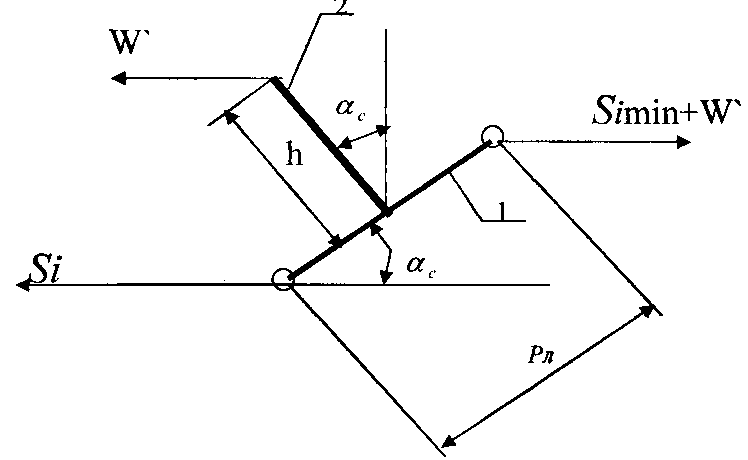

Найменший крок підвісок а min повинен забезпечувати вільну прохідність вантажів на горизонтальних поворотах з найменшим радіусом R min і на вертикальних перегинах з найбільшим кутом нахилу (рис. 3.21).

а б

в

а б

в

Рис. 3.23. Схеми для розрахунку кроку підвісок на ділянці:

а - горизонтальному, б - похилому; в – вертикальному.

Мінімальний крок підвісок перевіряють за умовою вільної прохідності

а п min = (ℓ max + Δ min) / cosβ,

де ℓ max - Максимальна довжина підвіски з вантажем;

Δ min = 0,15-0,2 м - мінімальний зазор між підвісками і вантажем;

β - кут нахилу траси до горизонталі (β 45 º).

На вертикальних ділянках

а min = h п + Δ min, (4.43)

де h п - максимальна висота підвіски, м.

Крок підвісок повинен бути кратним двом крокам ланцюга, швидкість руху тягового ланцюга v = 3-25 м / хв залежно від маси вантажів, продуктивності і способів завантаження і розвантаження.

Тяговий розрахунок підвісного конвеєра проводиться за аналогією з іншими конвеєрами. Точкою мінімального натягу є точка на початку ділянки після найбільш завантаженого спуску або точка збігання ланцюга з приводної зірочки (в горизонтального конвеєра). Зазвичай S min = 500-1000 Н.

Розрахункові лінійні навантаження на зворотному q 0 і вантажний q гілках

q 0 = g (M п / a п + m к / t к) + q ц,

q = q 0 + (g m г / a п),

де m п, m до і m г - Маси підвіски, каретки і вантажу (кг) відповідно;

a п - крок підвісок, м; t к - крок кареток, м;

q ц - лінійне навантаження від тягового елемента, Н / м.

Максимальне розрахунковий натяг тягового елемента

S max = S 0 K м + ω (qL г + q 0 L х) (1 + Б K м) + qH, (4.46)

де S 0 = S min - попередній натяг ланцюга;

K м - сумарний коефіцієнт опорів руху кареток;

ω - коефіцієнт опору руху на прямолінійній ділянці;

L г і L х - горизонтальні проекції завантаженої і холостий гілок конвеєра, м;

Б = 0,3-0,5 - коефіцієнт, що залежить від числа поворотів і перегинів траси;

Н - максимальна висота підйому, м.

За отриманого натягненню вибирають тяговий ланцюг. Докладний тяговий розрахунок проводиться шляхом послідовного підсумовування сил опору руху кареток на окремих ділянках траси [5].

Тягове зусилля на приводний зірочці і необхідну потужність двигуна визначають при максимальних швидкостях і навантаженні, електродвигун і редуктор вибирають по каталогу.

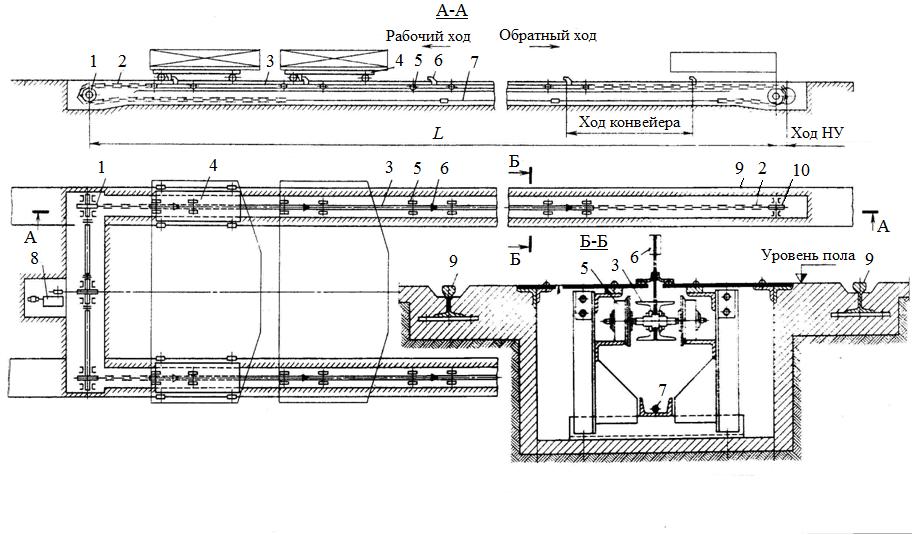

Підвісні вантажоштовхаючі конвеєри

Підвісний вантажоштовхаючий конвеєр має замкнутий тяговий ланцюг з прикріпленими до нього каретками, що переміщуються по верхніх ходовим (тяговим) шляхах. Контур тягового ланцюга розташовується в одній площині або в просторі і приводиться в рух кутовим або прямолінійним приводом. Основне обладнання штовхаючих конвеєрів уніфіковано з вантажонесучі конвеєрами, але підвісний штовхаючий конвейєр значно складніший і дорожчий.

Основна відмінність штовхаючого конвеєра від вантажонесучого полягає в тому, що у штовхаючого конвеєра підвіска з вантажем за допомогою штовхача підвішується до візка, який рухається по окремому підвісному вантажному шляху. Штовхачі прикріплені до ланки ланцюга або каретці, візок до тягового ланцюга не прикріплюється. Каретки і штовхачі, з'єднані загальним контуром тягового ланцюга, рухаються по окремому тяговому шляху, який розташований паралельно вантажному.

Використання штовхаючого конвеєра доцільно на транспортно-технологічних лініях для одночасного транспортування, виконання технологічних операцій і складування різноманітних штучних вантажів, вузлів і агрегатів в різних галузях промисловості.

Повороти колій підвісних вантажоштовхаючих конвеєрів в горизонтальній площині здійснюються поворотними пристроями, у вертикальній площині - вигином тягового та вантажного шляхів, як і у вантажонесучого конвеєра; попередній натяг ланцюга здійснюється натяжним пристроєм.

Тяговий ланцюг, привід, поворотні і натяжні пристрої вантажонесучого і штовхаючого конвеєрів мають однакові конструкцію і параметри. Відсутність кріплення тягового ланцюга до візка і наявність двох роздільних шляхів (тягового для кареток з ланцюгом і вантажного для візків з вантажем) дозволяють вільно включати і відключати візки від контура дії тягового ланцюга, переводити їх на відгалуження шляхів за допомогою автоматично керованих передавальних пристроїв і зупиняти на ходу конвеєра в заданих місцях траси за допомогою остановів або автостопів.

Основними елементами підвісних штовхають конвеєрів є:

вантажні візки служать для переміщення підвіски з вантажем по вантажним шляхах, візки виконують з двома, чотирма і шістьма котками;

штовхачі слугують для переміщення візка по вантажним шляхах; штовхачі встановлені на ланці тягового ланцюга між двома каретками або на каретці; вибір конструкції штовхача визначається призначенням і конструкцією конвеєра;

ходові шляхи: для конвеєрів легкого та середнього типів вантажопідйомністю 125 кг включно ходові шляхи виготовляють штампуванням з фасонних гнутих профілів з листової сталі товщиною 2,5-4 мм; для конвеєрів середнього та важкого типів з візками вантажопідйомністю 125 кг і більше, виготовляють з прокатної сталі двотаврового і швеллерного профілів із сталі 30Г;

автостоп – механізм для відчеплення візків від штовхача рухомого ланцюга;

аррестори – механізми для зупинки візка в заданому місці вантажного шляху;

передаточні пристрої призначені для переміщення візка або зчепа з одного конвеєра на інший;

опускні і висувні секції – механізми для вертикального (стаціонарна секція) і горизонтально-вертикального (пересувна секція) переміщення відрізка вантажного шляху з візком або зчепів з одного рівня траси на інший;

запобіжні пристрої (як у грузонесущих конвеєрів): на підйо-мах і спусках траси встановлюються уловлювачі візків, випадково від'єднавшихся від штовхачів (принцип дії і порядок розміщення уловлювачів візків такі ж, як і уловлювачів ланцюга);

По взаємному розташуванню тягового та вантажного шляхів розрізняють вертикальні і горизонтальні штовхаючі конвеєри. Тяговий і вантажний шляхи з'єднують між собою і підвішують до перекриття будівлі або окремим металлоконструкціями.

Відсутність кріплення тягового ланцюга до візка і наявність двох роздільних шляхів (тягового для кареток з ланцюгом і вантажного для візків з вантажем) дозволяють вільно включати і відключати візки від контура дії тягового ланцюга, переводити їх на відгалуження шляхів за допомогою автоматично керованих передавальних пристроїв і зупиняти на ходу конвеєра в заданих місцях траси за допомогою остановів або автостопов.

Основним параметром штовхаючого конвеєра є вантажо-підйомність візка. Загальна протяжність траси штовхають конвеєрів на сучасних технологічних лініях досягає 100 км і більше. Недоліками штовхаючого конвеєра в порівнянні з вантажонесучим є: складність конструкції і управління, висока маса і вартість, збільшені габаритів по висоті, високі витрати енергії. Однак при раціональному використанні підвісні й штовхаючі конвеєри забезпечують високу ефективність і окупаються в невеликі терміни.

Використання штовхаючого конвеєра дозволяє об'єднати в єдину автоматизовану систему окремі різні за ритмом транспортні та технологічні лінії з численними розгалуженнями, що об'єднуються декількома тяговими трасами.

Підвісні несучо-штовхаючі конвеєри

Підвісний несучо-штовхаючий конвейєр являє собою поєднання вантажонесучого і штовхаючого конвеєрів: на транспортних ділянках траси такий конвеєр працює як вантажонесучий, на ділянках складування, розподілу, технологічних операцій - як штовхаючий конвейєр.

Підвісний несучо-штовхаючий конвейєр має тяговий шлях, каретки, ланцюг, привід, поворотні і натяжні пристрої грузонесущего конвеєра. До каретки шарнірно прикріплений гак-штовхач, на транспортних ділянках вантажний візок з загарбної скобою і підвіскою переміщається в підвішеному стані (як на вантажонесучі конвеєрі), на ділянках з технологічними операціями встановлюються вантажні шляху з напрямними для гака-штовхача. Перед технологічним ділянкою вантажний візок виходить із зачеплення з кареткою і проштовхується як на штовхаючому конвеєрі. Несучо-штовхаючі конвеєри переміщають вантажі масою 50-500 кг при швидкостях до 12 м/хв.

Підвісні вантажоведучі конвеєри

У підвісному вантажоведучому конвеєрі вантаж розташовується на підлогової візку, що переміщається за допомогою захоплення або штовхача, закріпленого на каретці. Передні катки візки встановлені на поворотній осі, а задні жорстко з'єднані обоймою, така конструкція забезпечує хорошу прохідність візків на поворотах траси. Вантажоведучі конвеєри мають швидкість до 45м/хв, оскільки немає небезпеки розгойдування вантажів. Розподілення ваги на стійку візка, що рухається по підлозі (сила тяжіння вантажу передається на підлогу, а не на підвісний шлях), дає можливість вантажонесучому конвеєру переміщати вантажі масою до 2500 кг зі швидкістю до 0,7м/с. Вантажоведучі конвеєри використовуються на складах, у багажних відділеннях та інших місцях, де необхідно сортування і розподіл штучних вантажів на великій площі.

Підвісні несучо-вантажоведучі конвеєри

Підвісний несучо-провідний конвеєр на підйомах і спусках працює як вантажонесучі, на горизонтальних ділянках - як вантажоведучий. Напольний вантажний візок (рис.3.22 ) кріпиться до каретки важільним захопленням: в залежності від ділянок траси транспортується як підвіска на вантажонесучі або як візок на вантажоведучому конвеєрі.

Рис. 3.24. Схема несучо-провідного конвеєра: 1 - візок;

2 - підвісний шлях; 3 - тяговий ланцюг; 4 - важільний захоплення

Основними параметрами несучо-провідного конвеєра є: вантажопідйомність візка до 1000 кг; швидкість транспортування до 0,2 м/с; кути нахилу на підйомах і спусках траси до 30º. Елементами несучо-провідного конвеєра є уніфіковане обладнання підвісних і грузонесущих конвеєрів.

Візковий вантажонесучий конвеєр складається з замкнутого контуру тягового ланцюга з постійно прикріпленими до неї візками (або платформами), які рухаються по напрямних коліях. На візках розташовуються вантажі-вироби.

Візки та направляючі шляху є складовими частинами конвеєра - це є принциповою відмінністю вантажонесучих візкових конвеєрів від підлогових вантажоведучих конвеєрів.

Візкові вантажонесучі конвеєри використовуються для поопераційного переміщення важких і габаритних штучних вантажів при потоковому технологічному процесі, а також на складальних лініях; у ливарному виробництві для переміщення ливарних форм у процесі складання, заливки, охолодження, вибивання, повернення порожніх опок та ін.. Візкові вантажонесучі конвеєри поділяють на: вертикально-замкнуті з перекидним (рис.3.24) і візками що не перекидаюится; горизонтально замкнуті, траса яких розташована в горизонтальній площині або в просторі.

При невеликих виробничих приміщеннях і тривалих технологічних процесах (охолодження або сушіння виробів на конвеєрі) вантажі можуть здійснювати кругові рухи без знімання з візків, що дозволяє використовувати конвеєр як рухливий склад.

Рис.

3.25.

Конвеєр з перекидним візками для

збирання автомобільних двигунів: 1

- настановний кондуктор; 2 - поворотне

пристосування;

Рис.

3.25.

Конвеєр з перекидним візками для

збирання автомобільних двигунів: 1