- •Isbn 978-966-2212-51-5 © Ловейкін в.С., Коробко м.М., Шимко л.С. 2012

- •Передмова

- •Переваги контейнерних перевезень:

- •Стрічкові конвеєри

- •Ланцюгові конвеєри

- •Ковшові конвеєри

- •Завантаження і розвантаження ковшів

- •Гвинтові конвеєри

- •Проектування горизонтальних і пологопохилих тихохідних гвинтових конвеєрів.

- •Проектування вертикальних і круто-похилих швидкохідних гвинтових конвеєрів

- •Початкові дані:

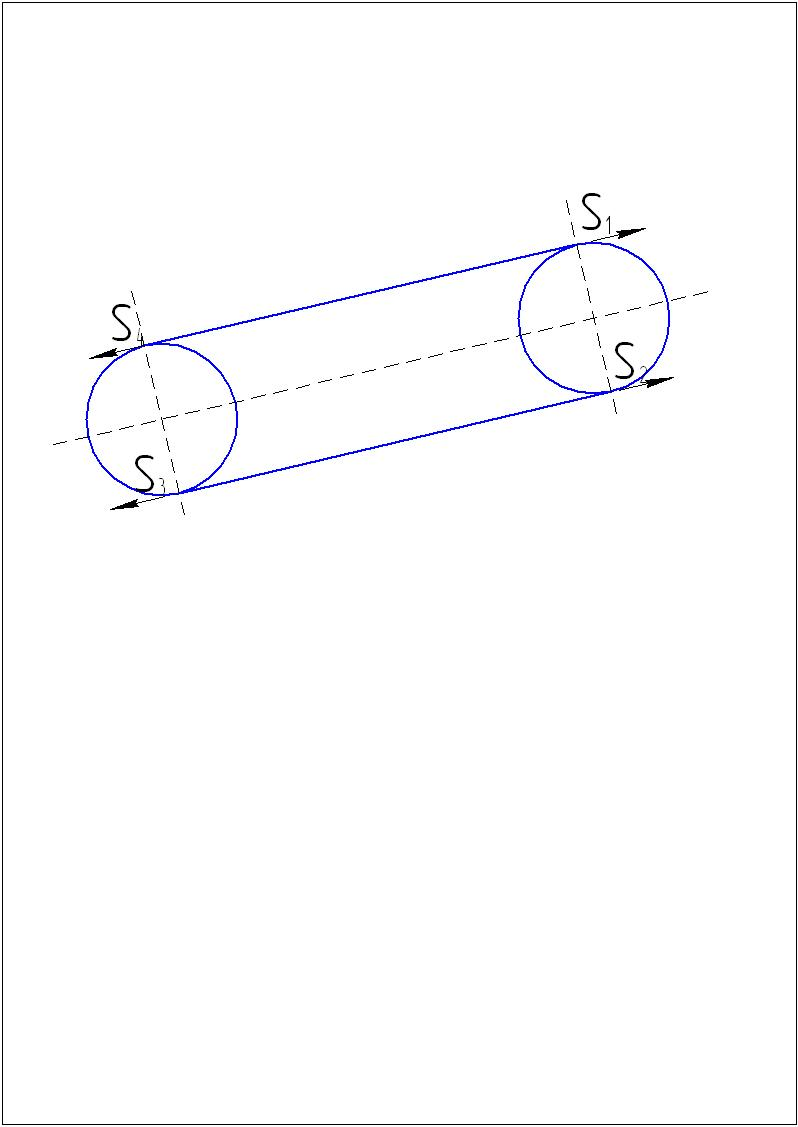

- •Транспортувальні труби

- •Інерційні конвеєри

- •Вібраційні конвеєри.

- •Роликові конвеєри

- •Крокуючі конвеєри

- •Пневматичні конвери

- •Техніка безпеки при роботі з конвеєрами

- •Загальні вимоги до розрахунку і проектування підіймально-транспортних машин

- •Виконання розрахунково-пояснювальної записки

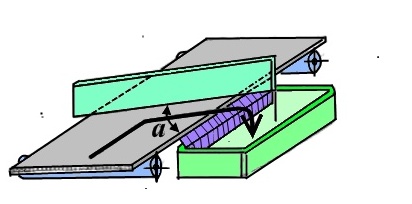

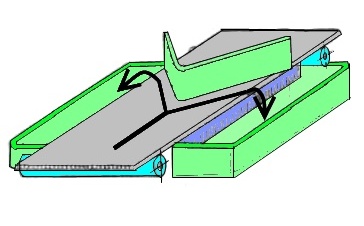

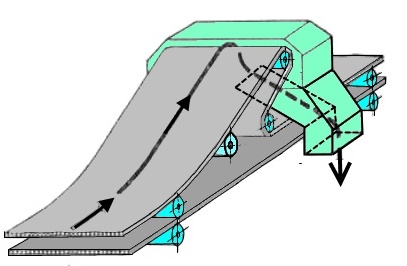

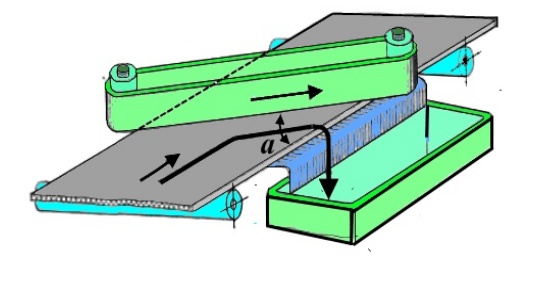

- •Послідовність розрахунку і проектування ланцюгових скребкових конвеєрів

- •Завдання до курсової роботи

- •Приклад Кінематичного розрахунку привода, вибір електродвигуна та редуктора

- •Список літератури

- •Орієнтовне значення коефіцієнта kFβ

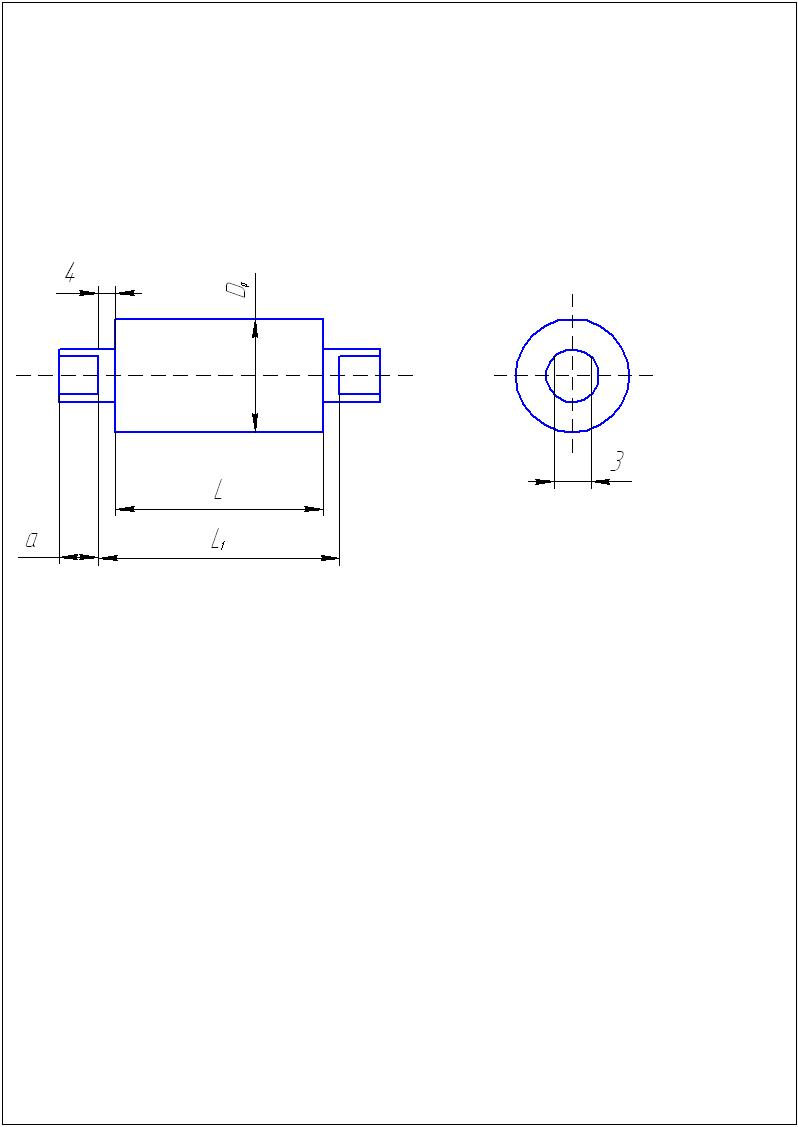

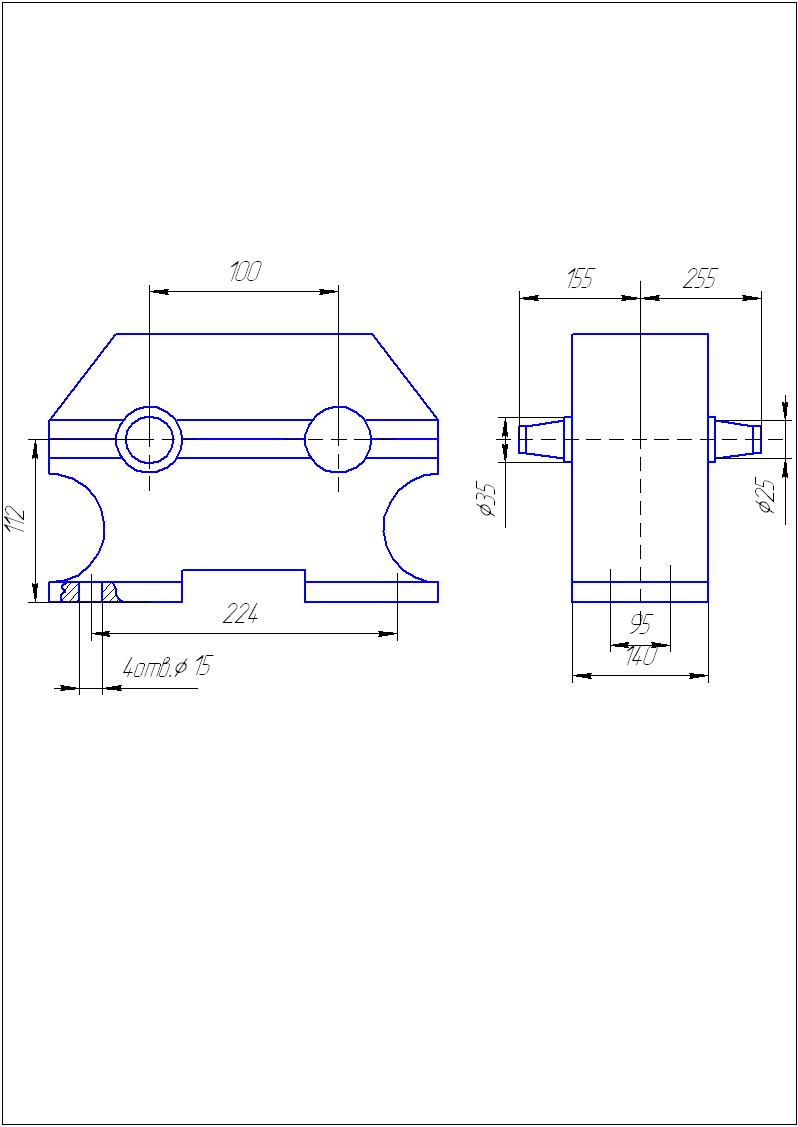

- •Основні елементи корпуса із чавунного литва

- •Кулькові вальниці радіальні однорядні

- •Навчальне видання

- •Машини неперервного транспорту

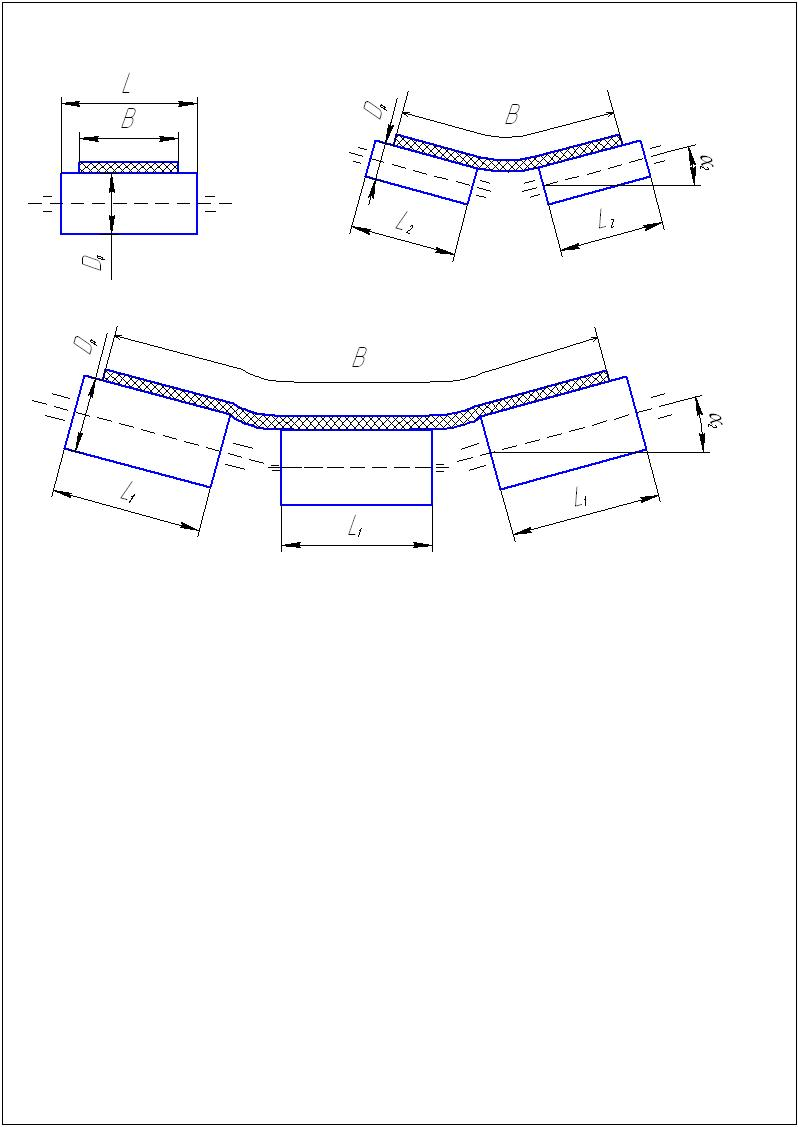

Стрічкові конвеєри

Будова стрічкового конвеєра

Для переміщення сипких і штучних вантажів в горизонтальних, полого-похилих та вертикальних напрямках, а також для між операційного транспортування виробів в поточному виробництві використовують стрічкові конвеєри.

Завдяки таким перевагам як простота конструкції, економічність, продуктивність, надійність, стрічкові конвеєри широко застосовують в сільськогосподарському виробництві. До недоліків стрічкових конвеєрів відносять втрати вантажу при транспортуванні дрібнодисперсних і пилових вантажів. Стрічкові конвеєри використовують і як механізми вбудовані в складні машини чи комплекси: комбайни, підбирачі, кормороздавачі кормоцеху, тощо.

Стрічкові конвеєри розрізняють за призначенням:

загального призначення: для горизонтального і похилого переміщення вантажу (з гладкою та рифленою стрічкою);

спеціального призначення: для зернової, харчової та інших виробництв.

За способом вивантаження стрічкові конвеєри різняться:

скиданням вантажу з головного барабану;

плужковими або механічними скидачами.

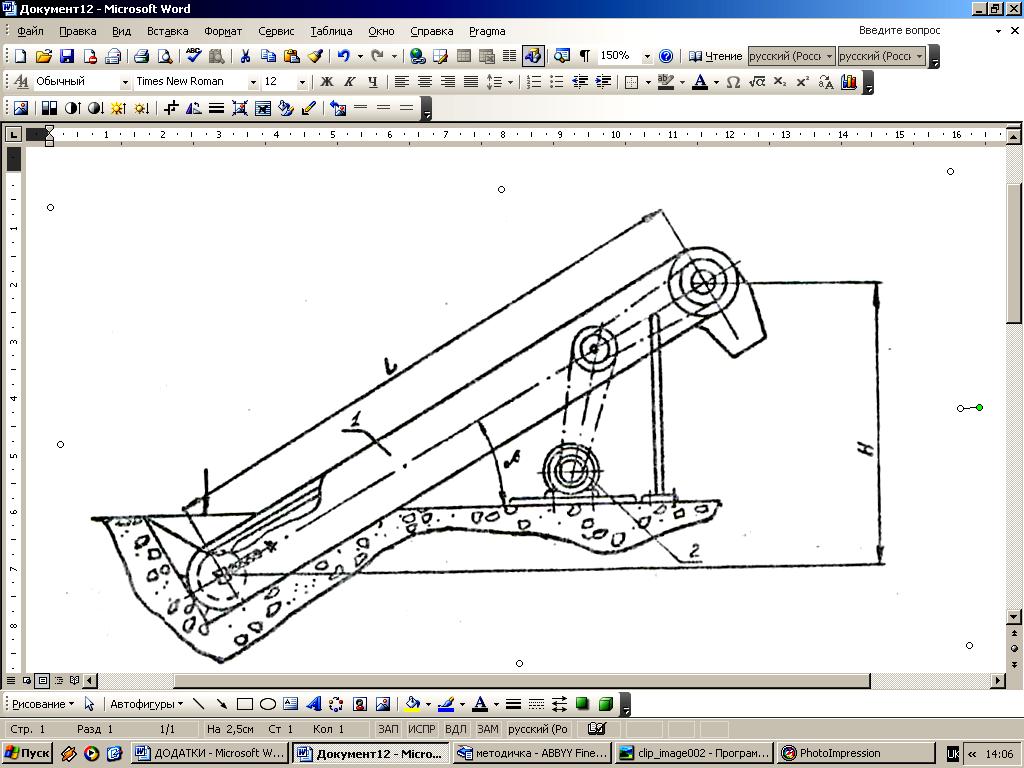

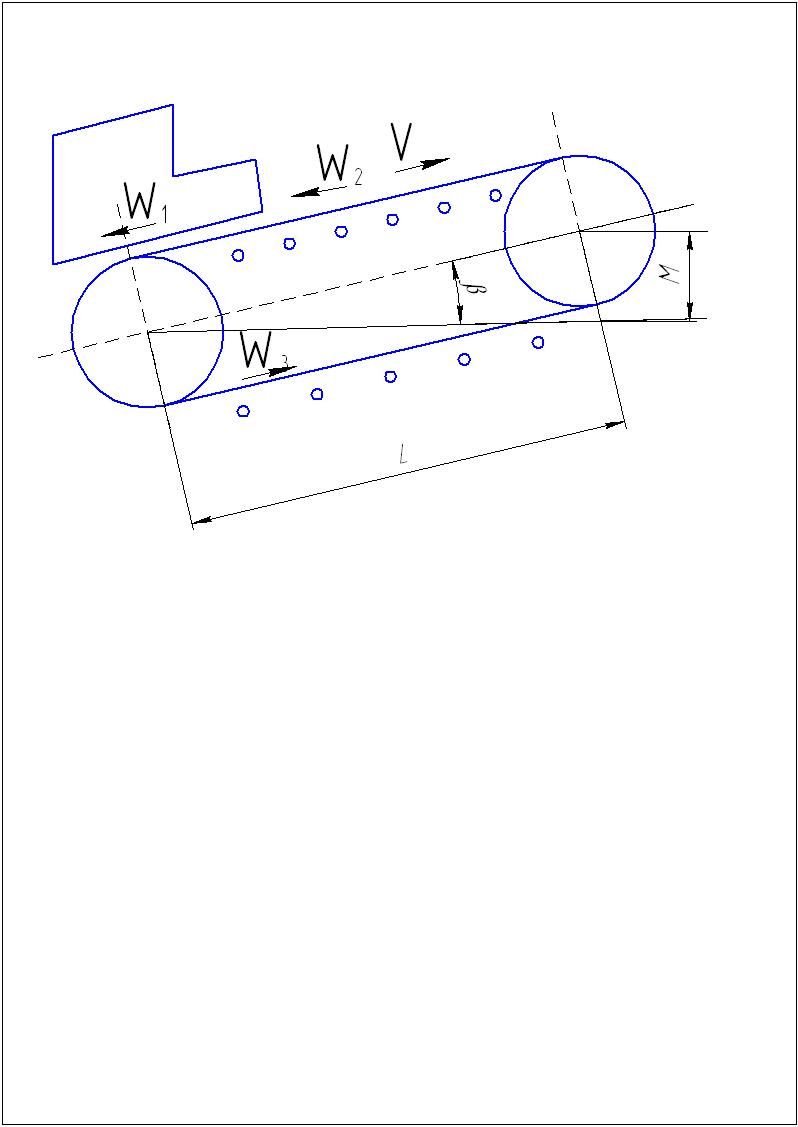

Рис.2.1 Схема стрічкового конвеєра

Траса транспортування може бути прямолінійною чи криволінійною. Стрічкові конвеєри бувають стаціонарні та пересувні.

Стрічковий транспортер (рис. 2.1) складається з приводного механізму, який в свою чергу включає електродвигун 2, редуктор 3, колодкові гальма 2. Приводний 5 та натяжний 10 барабани огинає гнучка, замкнена, заздалегідь натягнута стрічка 7, що є одночасно вантаженесучим та тяговим органом. Роликоопори 9 підтримують робочі і неробочі гілки стрічки. Вся конструкція змонтована на опорній рамі 11.

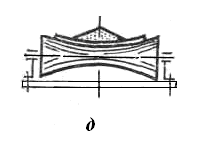

Для круто-похилого переміщення сипких, кускових та штучних вантажів застосовують конвеєри з планками, двострічкові та стрічково-трубчасті конвеєри. Для легкопошкоджуваних вантажів використовують стрічково-трубчасті конвеєри з еластичними поролоновими або пористо гумованими стрічками.

Привідний механізм стрічкового конвеєра (рис. 2.1) складається з двигуна 1, редуктора 3, привідного барабана 5, з пружно-компенсуючою муфтою 2 і жорстко-компенсуючою муфтою 4, що з’єднують двигун і барабан з редуктором. Приводи можуть бути однобарабанними і двобарабанними.

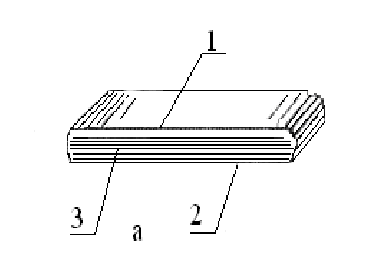

Конвеєрна стрічка

Транспортуюча стрічка – основний тяговий та вантажонесучий елемент, вона сприймає та передає рушійну (тягову) силу, яка переборює всі опори, що виникають при переміщенні вантажу. Окрім того, це найбільш дорогий і найменш довговічний елемент конвеєра. На рис.3 зображено різні конструкції транспортуючих стрічок.

Сучасна транспортуюча стрічка повинна відповідати таким вимогам:

висока міцність;

добра гнучкість;

достатня довговічність;

бути негігроскопічною;

мати невелику власну масу;

мале відносне видовження;

Всім цим вимогам відповідає прогумована стрічка, а тому вона найбільш поширена. В минулому, в сільському господарстві були поширені: конопляні, бавовняні, шерстяні, прогумовані та стальні стрічки. Але на нинішньому етапі залишаються лише прогумовані та стальні стрічки, органічні матеріали заміняються на сучасні поліуританові. Крім того в практиці машинобудування виготовляють стрічки з бавовняних тканин (бельтингів).

Рис. 2.2. Приклад позначення конвеєрної стрічки

Прогумовані стрічки застосовують для транспортування таких сипких матеріалів: зерно, борошно, коренебульбоплоди, пісок, мінеральні добрива та інші матеріали (рис.2.4 а). Прогумовані стрічки бувають загального та спеціального призначення. Стрічки загального призначення за ГОСТом 20-62 призначені для роботи при температурах від + 60 до - 20°С. При більш високій температурі гума втрачає свою еластичність і стає крихкою, а при більш низькій відбувається її ствердіння і у гуми з'являються тріщини.

До стрічок спеціального призначення відносяться: теплостійкі, які працюють при температурі навколишнього середовища до + 100°С; морозостійкі при температурі до - 45°С.

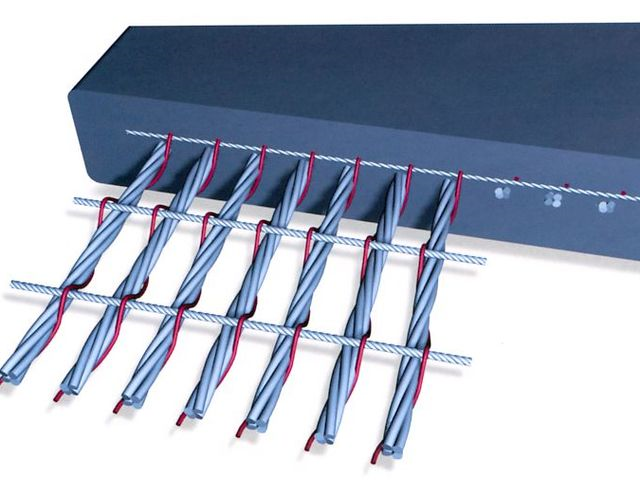

Гумово-тросові стрічки виготовляють без тканинних прокладок або з ними (рис. 2.4,б і рис. 2.5, 2.6). Ці стрічки застосовують для транспортування великошматкових та інших специфічних вантажів. Наприклад, вугілля, коксу, шихти, гірської породи, агломерату, руди чорних та кольорових металів шматками до 500мм. Діаметр тросів 4,1…10,9мм., товщина стрічки 13…26мм. Витримує тягові навантаження 800…5000Н/мм.

|

|

|

|

|

|

|

|

Рис.2.3

1 |

- |

робоча сторона; |

3, 5 |

- |

прокладки та тросики; |

2 |

- |

опорна сторона; |

4 |

- |

захисна тканина. |

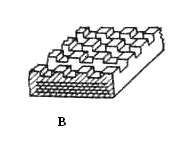

а |

- |

прогумована стрічка; |

б |

- |

гумово-тросова стрічка; |

в, г |

- |

шевронна стрічка; |

д,є |

- |

стрічки з бортами та перегородками; |

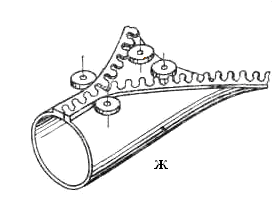

ж |

- |

трубчаста стрічка; |

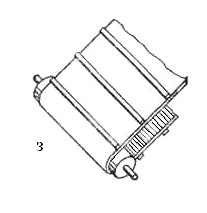

з |

- |

стрічка зі скребками. |

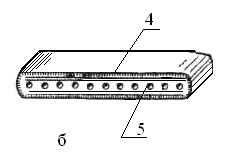

Гумово-тросові стрічки виготовляють без тканинних прокладок або з ними (рис.2.5). Стрічки з металічним кордом (рис. 2.6.) більш стійкі до порізів та ударних навантажень, особливо в місцях завантаження. Мають менший коефіцієнт розтягу. У цих стрічках троси діаметром від 1,2 до 4 мм, звиті з тонких (0,2 мм) стальних дротинок, розміщуються вздовж стрічки між шарами бавовняної тканини, вкритої з усіх боків гумою і про вулканізовані. Товщина стрічки 13…21,2 мм. Витримує тягові навантаження 630…1800Н/мм.

|

|

Рис. 2.5. Гумово-тросова стрічка |

Рис. 2.6. Стрічка з металічним кордом

|

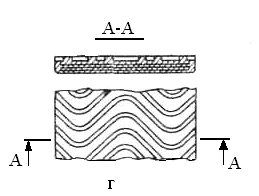

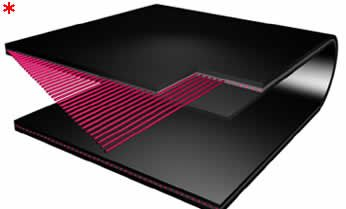

Для підвищення лінійної щільності вантажу, збільшення кута транспортування застосовують стрічки з хвилястою бортовою кромкою, які виготовляють з виступами, ребрами і фасонними накладками, що запобігають сповзанню вантажу. Стрічки такого типу використовуються на конвеєрах, що відрізняються високою продуктивністю в порівнянні зі звичайними стрічковими конвеєрами. Та можуть переміщувати вантаж під кутом до 90° (рис.2.7).

|

|

Рис.2.7 Стрічка з хвилястою бортовою кромкою.

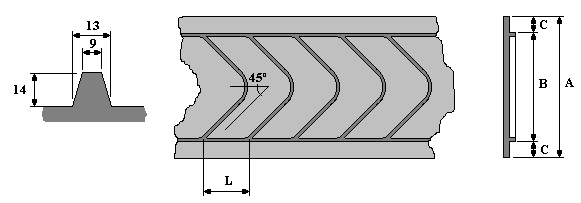

Для транспортування вантажу під кутом 20°-45° використовують на конвеєрах шевронні стрічки (рис.2.8). Які випускаються шириною від 300мм до 1400мм з формовими ребрами 15, 25, 30 мм.

Рис. 2.8. Конвеєр з шевронною стрічкою.

А для збільшення кута транспортування, стрічки виготовляють з виступами, ребрами і фасонними накладками (рис.2.4 в,г,є,з,), що запобігають сповзанню вантажу.

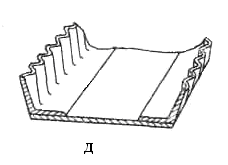

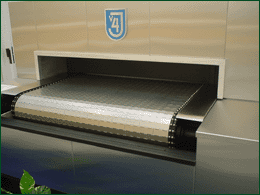

Безшовна транспортуюча стрічка (рис.2.9 а) має абсолютно однакову товщину та міцність на всіх частинах стрічки. Виключно прямолінійний пробіг, покращену гнучкість, що дозволяє використовувати шківи з меншим діаметром. Застосовуються на конвеєрах вагах, магнітних сепараторах, стрічкових живлювачах, дозаторах тощо. Випускаються кільцями довжиною до 24 м, шириною до 2200 мм., міцність стрічки до 1250 Н/мм. Також, використовують безшовні рифлені транспортуючі стрічки (рис. 2.9 б) і на деревооброблювальних шліфувально-калібровочних верстатах типу WOODPIPE. Випускаються кільцями довжиною до 24 м, шириною до 2200 мм., міцність стрічки до 1250 Н/мм.

Поліуританові стрічки застосовуються для транспортування конвеєрами продуктів харчової, кондитерської, легкої, текстильної, деревооброблюваної промисловості, поліграфічного виробництва, упаковки (рис. 2.10). Такі стрічки мають підвищену міцність та опір дій навколишнього середовища. Сучасні конвеєрні поліоританові стрічки можуть бути виготовленні: антистатичні, струмонепроникні, вогнестійкі та стійки до активних хімічних речовин, жирів. З поверхнею із низьким, середнім чи високим коефіцієнтом тертя та з низьким рівнем шуму.

Рис.2.9.а) Безшовна транспортуюча стрічка |

Рис. 2.9.б) Безшовна транспортуюча стрічка з рифленою поверхнею

|

|

|

|

|

Рис.2.10. Поліуританова стрічка Рис.2.11. Перфорована стрічка конвеєра стрічка конвеєра

Перфоровані конвеєрні стрічки використовуються на піщаноструйних установках, як стрічки - сита для обезводнення сипких матеріалів. Перфоровані стрічки виготовляються з гуми або поліхлорвенилу, підсилені поперечними ребрами жорсткості (рис. 2.11)

Трубчаста конвеєрна стрічка відповідає підвищеним вимогам екології та економіки в галузі транспортування і переміщення вантажів. Перевагами якої є можливість конвеєра змінювати траєкторію під великими кутами без перевантажувальних станцій, переміщувати вантаж в закритому стані, компактність, можливість розміщення та монтажу в будь-якому місці (рис. 2.12 ).

Рис. 2.12. Трубчаста конвеєрна стрічка

Стальні стрічки виготовлені з нержавіючої та кислотностійкої сталі застосовують для транспортування продуктів в печах, сушарках та інших машинах.

Через те, що стрічка - найдорожчий елемент конвеєра (до 20-40% його вартості), тому треба постійно стежити за її правильною експлуатацією. Особливо ретельно треба з'єднувати її кінці; з'єднання повинно бути міцним, але одночасно не повинно знижувати гнучкості і збільшувати її масу в місцях з'єднання. На рис. 2.13 показані існуючи технології з’єднання транспортуючої стрічки. Проте, кожна з цих технологій має ряд переваг та недоліків, і рішення, яким саме способом скористатися, для з’єднання стрічки приймається в залежності від економічної доцільності.

На думку фахівців, для того, щоб з’єднання кінців стрічки було довговічним і надійним, треба використати метод гарячої або холодної вулканізації. Термін служби такого стику рівний терміну служби самої стрічки, оскільки цей метод наближений до технології виготовлення самої стрічки. При з'єднанні кінців стрічки за допомогою даного методу міцність стику досягає 95% від міцності конвеєрної стрічки.

Для сільськогосподарських підприємств, що використовують гумові, гумовотросові, тканинні, теплостійкі конвеєрні стрічки, оптимальним варіантом є стиковка стрічок із застосуванням пресів вулканізації.

Рис. 2.13. Способи з’єднання стрічки.

Гаряча вулканізація конвеєрних стрічок, безумовно, є найнадійнішим видом стиковки стрічок.

Гаряча вулканізація |

|

Переваги |

Недоліки |

|

|

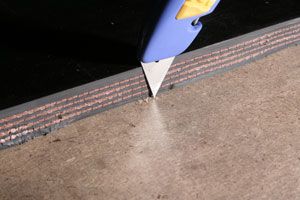

На першому етапі з'єднанні кінців за технологією гарячої вулканізації необхідно уважно слідкувати за тим, щоб не сталося перекошування стрічки, бо це викликатиме бокове зміщення стрічки під час її руху, схід її з барабанів, пошкодження країв, а також передчасне руйнування з’єднань. Для цього полотно конвеєрної стрічки розміщується на рівній дерев'яній основі і розмічається за допомогою рулетки і спеціального шаблону. Після цього спеціальним ножем відрізується під прямим кутом.

|

|

Рис.2.14. Перший етап з’єднання кінців стрічки методом гарячої вулканізації |

|

|

|

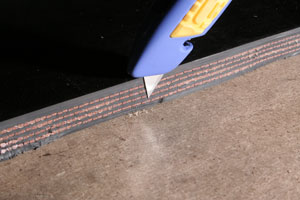

Для пошарового оброблення полотна конвеєрної стрічки використовується спеціальний професійний ніж з регульованим лезом, що фіксується. Це дозволяє, як відрізувати полотно стрічки повністю, так і прорізати на потрібну глибину до певного тканинного шару. Ширину сходинки визначають з розрахунку міцності з'єднання на зріз. При підготовці косого стику слід уважно стежити, щоб не розрізати черговий шар стрічки.

|

|

Рис.2.15. Етап надрізання тканинного шару стрічки |

|

За допомогою шаблону і спеціалізованого ножа надрізаються тканинні шари стрічки, окрім останнього (рис.2.15). Надрізані шари стрічки, утримуючи слюсарними кусачками, підрізають ножем з обох боків, потім полотно стрічки затискається спеціальною струбциною або тимчасовими гвинтами до підстави обробного столу, а надрізані шари відриваються за допомогою намотувальної вилки.

|

|

Рис.2.16. Етап відривання нарізаного шару стрічки намотувальною вилкою |

|

|

|

Після ретельного очищення поверхонь майбутнього з'єднання за допомогою круглої металевої щітки ці поверхні покривають гумовим клеєм (3-4 шари) з інтервалами 1…1,5 години (для просушування кожного шару). Коли останній шар підсох затискають кінці стрічки за допомогою двох стальних полос і стягують за допомогою двох ручних поліспастів із зусиллям, що дорівнює робочому. Склеєні кінці стрічки прикочують важким валком від середини до кінців стрічки.

|

|

Рис.2.17. Етап склеювання шарів стрічки

|

|

Тут треба ретельно стежити за тим, щоб в місці з'єднання не утворились повітряні міхурі. Потім на стики верхнього і нижнього шару прикладають кордову тканину шириною 160 мм, попередньо покривши її клеєм і посипавши потім тальком. В такому вигляді стик поміщують до вулканізаційного апарату де при температурі t = 138°…143°С протягом 12 – 15 хв. проводиться процес вулканізації для шарових стрічок.

Рис 2.18. Прес для вулканізації.

Для підприємств, що експлуатують транспортерні стрічки спеціального призначення (або морозостійкі), найбільш ефективним методом з’єднання стрічок є холодна вулканізація двокомпонентними клеями. Мінімальні витрати часу, праці і відсутність необхідності купувати спеціальне устаткування вулканізації, дозволяють говорити про безперечну зручність застосування даного виду з’єднання стрічок. При склеюванні самовулканізаційним клеєм (холодна вулканізація) кінці стрічки покривають двічі, як і при гарячий вулканізації. Перший шар клею висушують за 20…25 хв, другий за 5…10 хв, а потім складають і прокочують валиком. Стик звільняють від стяжних пристосувань через 3…4 години, а стрічка готова до роботи через 10…12 годин. Якщо використовувати швидкодіючий клей, то витримку можна зменшити до 4 годин.

Холодна вулканізація |

|

Переваги |

Недоліки |

|

|

При механічному способі залежно від конструкції з'єднувачів розрізняються жорсткі (нероз'ємні) і рухомі (роз'ємні) шарнірні з'єднання. Роз'ємні (шарнірні) з'єднання (рис. 2.19) виконуються за допомогою сталевих шарнірних пластин на заклепках і гнучких металевих стрижнів. Технологія виконання стикових з'єднань за допомогою шарнірів досить проста. Край конвеєрної стрічки обрізається під прямим кутом і на торці стрічки кріпляться шарніри, через які (після поєднання кінців стрічки) протягується гнучкий металевий стрижень. Механічні роз'ємні з'єднання застосовуються, як правило, на телескопічних дільничних конвеєрах, де існує необхідність частого скорочення або подовження конвеєра услід за посуванням очисного або підготовчого забою. Застосовуються вони також і як тимчасові (аварійні) з'єднання конвеєрних стрічок на магістральних конвеєрах. Використання технології з’єднання механічним способом дозволяє скоротити витрати конвеєрної стрічки на стик (економиться до двох метрів стрічки, а значить знижуються витрати на її придбання), скоротити час на з’єднання (бригада з двох чоловік єднає стрічку за 20-30 хв.), немає необхідності в підготовці стрічки (просте обрізання під прямим кутом).

Рис. 2.19. Роз'ємні (шарнірні) з'єднання.

Отриманий стик є роз'ємним (спрощується монтаж, демонтаж стрічки) і має гнучкість на рівні цілісної стрічки. Однакова по всій товщині стрічка не утруднить проходження через очисні пристрої. Цей метод з’єднання просто незамінний при різних аваріях на конвеєрах.

|

|

Рис 2.20 Заклепочні з’єднання

|

|

Механічними можна назвати заклепочні з'єднання (рис. 2.20), з'єднання за допомогою гачків (рис. 2.21) та з'єднання за допомогою металевих затискачів (рис. 2.22).

|

Рис. 2.21. З’єднання за допомогою гачків. |

|

Рис. 2.22. З'єднання за допомогою металевих затискачів.

|

Крім прогумованих та тканинних стрічок, в сільському господарстві можна застосовувати суцільнокатані, дротяні плетені та шарнірно-ланкові стрічки.

Стальні суцільні стрічки (рис 2.23) виготовляють шириною від 200 до 800 мм при товщині від 0,6 до 1,2 мм. Перевагою таких стрічок є велика міцність. Границя міцності для стрічок із сталі 40Г — σв = 600 МН/м2, а для сталі 65Г — σв = 750 МН/м2. Найбільш вживаними матеріалами для їх виробництва є гладка сталь звичайної якості, неіржавіюча сталь або сталь стійка до дії високих температур і, не в останню чергу, кислот. Діапазон температур для використання металевих стрічок від - 200°C до + 1200°C.

|

|

Рис. 2.23. Стальна стрічка

Гладка сталь (чорна). Перевагою цього матеріалу є порівняно висока міцність на розтяг при нормальних температурах і відносно низька ціна. Її можливо з успіхом використовувати для виробництва стрічок, які не піддаються дії вологи і робоча температура яких не перевищує приблизно 350 °C.

Неіржавіюча сталь. Сплави заліза і хрому або сплави заліза, хрому і нікелю. У першому випадку йдеться про сталь стійку до корозії, що виникає в результаті дії вологи, в другому – про сталь стійку до кислот і температур приблизно до 700 °C. Найбільш вживаними сортами матеріалів є ДИН 1.4301, 1.4401 і 1.4310.

Сталь стійка до дії високих температур. Знов йдеться про неіржавіючу хромонікелеву сталь, яка на підставі свого хімічного складу здатна витримувати температури від 600°C до 1150°C. . Найбільш вживаними сортами матеріалів є сталі із змістом хрому 2-5% для температур близько 600 - 700°C.

При експлуатації треба мати на увазі, що стальна суцільна стрічка вимагає точного монтажу, оскільки при сході її з барабана можуть бути пошкоджені ребра стрічки і нерухомі частини транспортера. Кінці стальних суцільнокатаних стрічок з'єднують за допомогою заклепок. Найбільш надійним є склепування однорядним швом напуском (рис. 2.24). Довговічність з'єднання залежить від якості заклепочного шва та умов роботи транспортера. Через кожні 1000-1200 годин роботи рекомендується стрічку переклепувати.

Стальні стрічки допускають транспортування вантажів з температурою рівномірного нагрівання до 300°С. Дротяні стрічки виготовляють з круглого та плоского дроту. Вони допускають кріплення до них скребків, ковшів та інших робочих деталей. Транспортери з дротовими стрічками застосовуються у мийних, збезводнюючих, охолоджуючих, сортувальних, завалочних, нагрівних, опалювальних та сушильних установках. Дротяні стрічки бувають плетені та шарнірно-ланкові. Їх застосовують на конвеєрах для гартівних печей і печей для відпустки, стрічки транспортування в харчовій промисловості, стрічки транспортування в електротехнічній і машинобудівній промисловості як охолоджуючу і виносну стрічку на скляних заводах, і т.д. Плетені стрічки застосовують для коротких транспортерів мийних та сортувальних установок. їх недоліки: мала міцність, значне видовження (30-35%), значне поперечне звуження (20-30%), поперечне зміщення на барабанах та складність ремонту. їх переваги: простота конструкції, низька вартість та незначна власна маса.

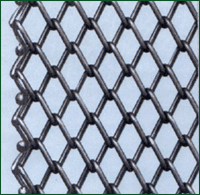

З числа найрізноманітніших дротяних сіток (ГОСТ 2715-44) для транспортерів найчастіше застосовують сітки з ромбовидними чарунками: з загальним (правого чи лівого крутіння) полотном та такі, що складаються з секцій змінного правого та лівого плетіння (рис. 2.25), з'єднаних між собою стержнями (шарнірами). Сітки, які мають загальне полотно, сплітають з дроту діаметром від 0,7 до 4 мм, сторони чарунок — від 3 до 50 мм. Ширина плетених сіток від 0,5 до 1,5 м з інтервалами 0,1 м. Довжина від 10 до 20 м.

Діаметр дроту секційних сіток від 1,4 до 4 мм та розміри сторін чарунок від 10 до 50 мм. Стержні для секційних сіток мають діаметр у 1,5 - 2 рази більший.

|

|

|

|

Рис. 2.24. З’єднання стальних стрічок конвеєра

|

|

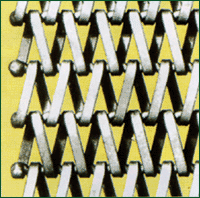

Діаметр дроту секційних сіток. Шарнірно-ланкові стрічки (рис. 2.26.) дуже міцні; видовження їх незначне, а поперечне звуження зовсім відсутнє. Недоліками цих стрічок, у порівнянні з плетеними, є велика трудомісткість їх виготовлення і велика власна маса. Шарнірно-ланкову дротяну стрічку збирають з окремих дротяних спіралей. Шарнірне з'єднання ланок стрічки робить її досить гнучкою і дозволяє вільно огинати барабани малих діаметрів.

Рис.2.25 |

Рис. 2.26 |

Розрізняють стрічки з рідкою (виконання 1) та густою (виконання 2) навивкою. Спіралі шарнірно-ланкових стрічок виготовляють найчастіше з сталей марок 15, 20 та 25; стержні — з сталей марок 25, 30 та 40. Іноді матеріал ланок і стержнів вибирають, виходячи з конкретних умов роботи.

Пристрої для підтримання стрічки

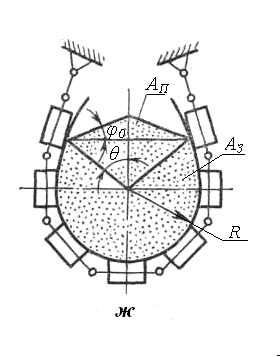

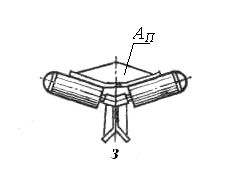

Опори стрічки – важливі елементи конвеєра. Вони служать для підтримання стрічки та зменшення її провисання. Опорами стрічок можуть бути настил та ролики. При транспортуванні габаритних штучних вантажів використовують комбіновані опори. Конвеєри з настилами називають волокушами, їх робота супроводжується підвищеною зносостійкістю стрічки і великим опором переміщенню. При транспортуванні коренебульбоплодів, зерна, будівельних матеріалів, тюків і корзин широко застосовують одно - (рис. 2.27, а, г, д), дво – (рис. 2.28, з), три – (рис. 2.29, б) і багатороликові опори. Дво та трироликові опори застосовують при ширині стрічки до 1000 мм, п'ятироликові — при ширині більше 1000 мм. Використання ввігнутих роликів (рис. 2.29, д) з різними коловими швидкостями призводить до нерівномірного зношування стрічки. Найбільше питоме навантаження на стрічку дозволяють отримати багатороликові опори (рис. 2.29, ж) та трубчасті напрямні (рис. 2.29,є).

Ролики, на які спирається верхня вітка умовно називається робочими, а ролики, на які спирається нижня ненавантажена (холоста вітка), називають холостими. В окремих випадках застосовують бокові (дефлекторні) направляючі ролики, які утримують стрічку від бокового зсування з барабанів.

Верхні (робочі) ролики бувають прямі для плоскої форми стрічки та жолобовидні для жолобовидної форми стрічки. Причому, останні можуть спиратися на два, три, або п’ять роликів.

Нижні холості роликові опори поділяють на прямі однороликові, складні циліндричні, дискові та жолобовидні (двороликові). Відстань між роликоопорами на верхній робочій вітці стрічки вибирають в залежності від характеристики транспортованих вантажів. На нижній вітці відстань між роликоопорами приймають 2…2,5 рази більшою ніж у верхньої, але не більше 3,5 метрів.

Ролики найчастіше виготовляють з відрізків стальних стандартних труб, інколи — з дерева або чавуну. Діаметри роликів підбирають залежно від швидкості стрічки: при υс = 1 м/сек, Dр = 64 ÷ 70 мм; при υс = 1,4 м/сек, Dр = 89 ÷ 95 мм; при υс = 1,7 м/сек, Dр = 102 ÷ 114 мм; при υс = 2,1 м/сек, Dр = 133 ÷ 152 мм.

|

|

|

|

|

|

Рис.2.27

Діаметри роликів вибирають так, щоб їх швидкість обертання не перевищувала 300 об/хв.

Діаметри роликів для пересувних транспортерів, які мають стрічку шириною до 500 мм, беруть від 60 до 100 мм.

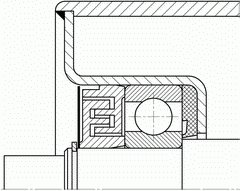

Ролики монтують звичайно на нерухомих осях; маточини роликів опираються на підшипники кочення. Важливе значення для надійної роботи роликової опори має захист підшипників від пилу. Практика показала, що основною причиною підвищення витрати енергії і швидкого спрацювання стрічки та роликів є незадовільний стан підшипників внаслідок їх забруднення.

Роликоопори випускаються з різними ступенями захисту підшипникового вузла для різних режимів роботи і умов експлуатації.

Група захисту |

Тип підшипника |

Діаметр ролика D, мм |

|

02 |

|

205 |

89, 102, 108, 114 |

306 |

127, 133 |

||

307 |

152, 159 |

||

310 |

194, 219 |

||

02-1 |

|

306 |

108, 114, 127, 133 |

307 |

152, 159

|

||

03 |

|

306 |

127, 133, 152, 159 |

307 |

152, 159 |

||

04 |

|

406 |

159 |

02 група захисту підшипникового вузла

Дана група захисту має наступні технічні характеристики:

експлуатаційний ресурс:

Ø 194, 219 мм - не меншого 20 тис. год. (підшипник 310);

Ø 152, 159 мм - не меншого 20 тис. год. (підшипник 307);

Ø 127, 133 мм - не меншого 16 тис. год. (підшипник 306);

Ø 89, 102, 108, 114 мм - не меншого 14 тис. год. (підшипник 205);

швидкість руху конвеєрної стрічки - до 4,0 м/сек;

низький пусковий опір і низький опір обертанню;

високогерметичний підшипниковий вузол, що складається з:

а) внутрішнього кільця ущільнювача;

б) потрійного лабіринтового ущільнення;

в) передньої захисної кришки;

знижена маса частин, що обертаються, мінімальний динамічний дисбаланс;

міцна, зварна конструкція "обичайки ролика" для важких режимів експлуатації;

штампований вкладиш (застосування штампованого вкладиша даної конструкції і вище перелічені чинники призводять до зниження динамічних навантажень на підшипники, що, у свою чергу, позитивно відбивається на збільшення терміну роботи ролика і приводить до підвищення надійності);

порожнини підшипникових вузлів і зовнішнього кільця ущільнювача в процесі збірки заповнюються на 90% літієвим консистентним мастилом «Літол 24», що забезпечує надійну роботу роликів в будь-яких умовах експлуатації (висока запиленість, вологість і т.д.).

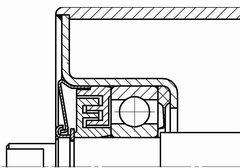

02-1 група захисту підшипникового вузла

Дана група захисту має наступні технічні характеристики:

експлуатаційний ресурс:

Ø 152, 159 мм - не меншого 35 тис. год. (підшипник 307);

Ø 108, 114, 127, 133 мм - не меншого 30 тис. год. (підшипник 306);

низький пусковий опір і низький опір при обертанні;

високогерметичний підшипниковий вузол, що складається з:

а) внутрішнього кільця ущільнювача;

б) підшипника з підвищеною статичною і динамічною вантажопідйомністю;

в) потрійного лабіринтового ущільнення;

г) передньої захисної кришки і захисного кільця, що конструктивно створюють додатковий лабіринт і самоочищається камеру, що обертається.

03 група захисту підшипникового вузла:

Для важких і особливо важких умов експлуатації проводяться і успішно експлуатуються ролики стрічкових конвеєрів з групою захисту підшипникового вузла 03, конструкція яких аналогічна відомим роликам серії PSV, фірми INTЕRROLL, Германія (аналогів в Україні немає).

Дана група захисту має наступні технічні характеристики:

експлуатаційний ресурс:

Ø 152, 159 мм - не меншого 45 тис. годинника (підшипник 307);

Ø 108, 114, 127, 133 мм - не меншого 40 тис. годинника (підшипник 306);

швидкість руху конвеєрної стрічки - до 4,0 м/сек;

низький пусковий опір і низький опір при обертанні;

високогерметичний підшипниковий вузол, що складається з:

а) внутрішнього кільця ущільнювача;

б) потрійного лабіринтового ущільнення;

в) зовнішнього кільця ущільнювача;

г) самоочищається камери, що обертається;

д) поліамідної захисної кришки з гумовим кільцем.

04 група захисту підшипникового вузла

Ролики володіють надійною конструкцією з автономним внутрішнім об'ємом, не залежним від умов зовнішнього середовища і місця експлуатації. З'єднання обичайки ролика і корпусу підшипникового вузла – вальцьованого виконання. Корпус підшипникового вузла штампований, із сталевого листа, унаслідок чого він в порівнянні з литим корпусом має меншу вагу, що сприятливо впливає на роботу конвеєра – зменшення стартового зусилля і зниження ваги конструкції.

Конструкція ролика складається з:

підшипника;

задньої шайби ущільнювача або одноканального лабіринту, який ставиться за підшипник;

стопорного кільця;

зовнішнього трьохканального лабіринту, виготовленого з сополімера поліетилену і поліпропілену, температурні межі використання якого від - 35°С до + 50°С;

захисного кожуха, що встановленого на зовнішній лабіринт, забезпечує надійний захист підшипникового вузла від механічних пошкоджень і попадання абразивів;

вала, виготовленого із сталі, що калібрується, по ГОСТ 7417;

Роликові опори для дротяних сітчастих стрічок виготовляють прямими. Конструкція їх аналогічна опорам прогумованих стрічок. Для транспортерів, що переміщують сипучі вантажі, відстань між роликовими опорами робочої вітки прогумованої стрічки беруть 0,8 - 1,2 м, а роликові опори холостої вітки розміщують одна від одної на відстані у два рази більшій. Біля завантажувального пристрою ролики встановлюють на відстані 0,4 м один від одного. Для транспортерів, які переміщують штучні вантажі, відстань між роликами вибирають так, щоб стрічка під вантажем опиралася не менше як на два ролики, тому при розміщенні їх рідше стрічка значно провисає і плавність переміщення вантажу порушується, що призводить до передчасного спрацювання стрічки. Стрічка також провисає тим більше, чим менше вона натягнена.

У випадку, коли холоста вітка стрічки провисає (рис. 2.28), натяг SB та SA у точках підвішування визначається за такими наближеними формулами:

Н, (2.1)

Н, (2.1)

Н, (2.2)

Н, (2.2)

де S0 — натяг у стрічці під серединою прольоту L, Н; qT — погонна маса тягового органу, кг/м; g — прискорення вільного падіння, м/с2.

Натяг під серединою прольоту визначається за такою формулою:

н (2.3)

н (2.3)

де f — стріла провисання, м;

де fмакс — стріла найбільшого провисання, м;

fмін — стріла найменшого провисання, м.

Рис.2.28. Схема для визначення натягів

для стрічкового конвеєра, холоста вітка провисає.

Приводи конвеєрів

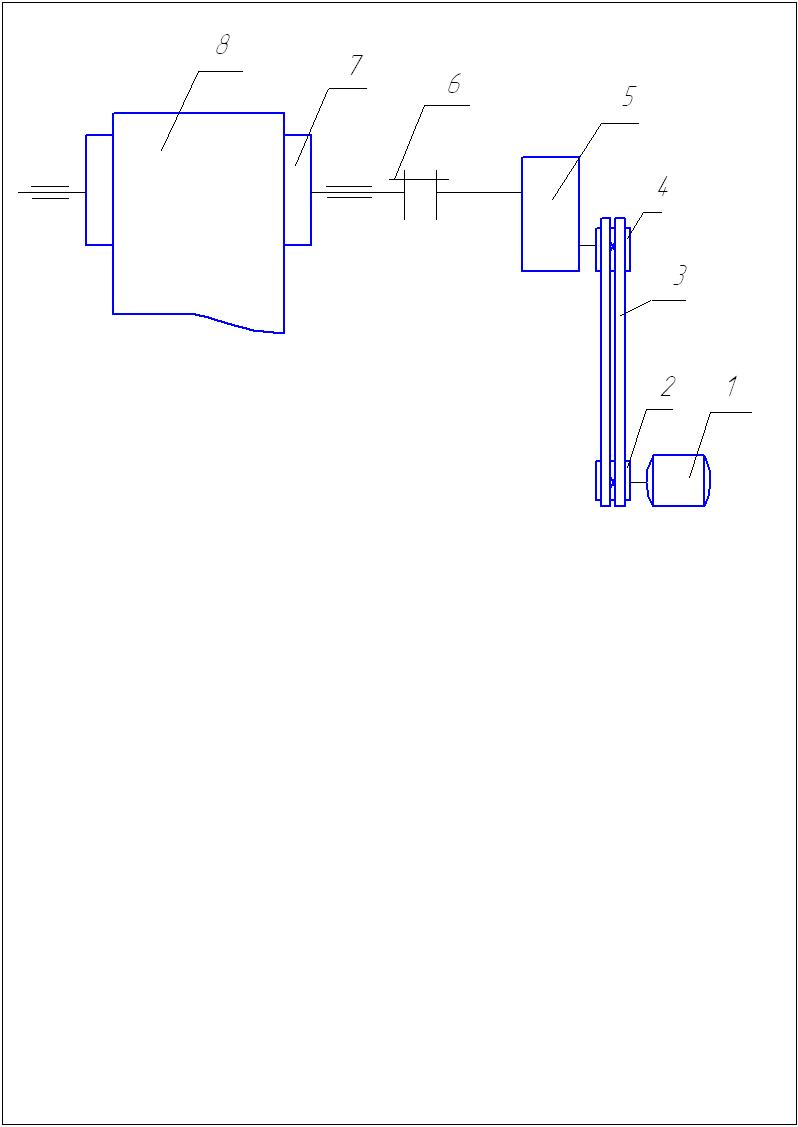

Приводний пристрій (привод) служить для передавання обертового руху до приводного вала транспортера. Трансмісія привода (передавальний механізм) може складатися з таких пристроїв: редуктора, відкритих зубчастих передач, пасових або ланцюгових передач, комбінації редуктора з різними передавальними парами відкритого типу. Привідний механізм стрічкового конвеєра (рис 2.29) складається з двигуна 1, редуктора 3, привідного барабана 5, з пружно компенсуючої муфти 2 і жорстко компенсуючої муфти 4, що з’єднують двигун і барабан з редуктором 3. У приводі передбачено встановлення зупинника чи гальма. Залежно вів потрібного тягового зусилля конвеєрні приводи бувають, одно-, дво-, та багатобарабанні (рис. 2.30). Приводи можуть бути однобарабанними і двобарабанними. За кількістю двигунів розрізняють одно-та багатодвигунні приводи.

|

|

а |

б |

Рис. 2.30. Однобарабанний привод (а), двобарабанний привод (б).

Н айбільш

поширені однобарабанні приводи (рис.

2.30, а). Стрічка 1 огинає приводний

барабан 2 неробочою (чистою) поверхнею,

що забезпечує стабільний коефіцієнт

зчеплення стрічки з барабаном. Для

збільшення кута обхвату барабана

стрічкою встановлюють відхиляючий

ролик 3 (барабани). Для конвеєрів, що

транспортують важкі, габаритні вантажі

на значні відстані, використовують

двобарабанний привод (рис. 2.30, б). Який

складається з двох приводних барабанів 1

і 2 та неприводного 3. Цей привід має

значно більше тягове зусилля, ніж

однобарабанний, оскільки загальний кут

обхвату стрічкою двох барабанів може

збільшуватись до 480°.

айбільш

поширені однобарабанні приводи (рис.

2.30, а). Стрічка 1 огинає приводний

барабан 2 неробочою (чистою) поверхнею,

що забезпечує стабільний коефіцієнт

зчеплення стрічки з барабаном. Для

збільшення кута обхвату барабана

стрічкою встановлюють відхиляючий

ролик 3 (барабани). Для конвеєрів, що

транспортують важкі, габаритні вантажі

на значні відстані, використовують

двобарабанний привод (рис. 2.30, б). Який

складається з двох приводних барабанів 1

і 2 та неприводного 3. Цей привід має

значно більше тягове зусилля, ніж

однобарабанний, оскільки загальний кут

обхвату стрічкою двох барабанів може

збільшуватись до 480°.

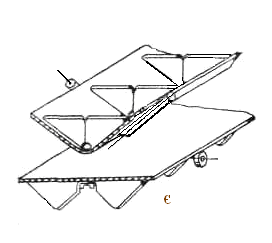

Двобарабанні приводи використовуються з жорстким зв’язком між барабанами (рис. 2.31), з диференціальним редуктором (рис. 2.32) і з розділеним приводом (рис. 2.33).

Двобарабанний привод з жорстким зв’язком барабанів (рис. 2.31) застосовується для конвеєрів невеликої потужності та при переміщенні сухих, сипких матеріалів. В цьому випадку тягове зусилля нерівномірно розподіляється між барабанами.

Привод

з диференціальним редуктором

(рис. 2.32) не має такого недоліку і може

використовуватись при роботі конвеєра

в найважчих умовах. Диференціальна

передача складається з двох конічних

центральних коліс Zц1

і Zц2,

які вільно встановлені на валу та

сателіта Zс,

жорстко зв’язаного з циліндричним

зубчастим колесом Z2,

яке приводиться в рух від привода через

шестірню Z1.

При обкатуванні сателіта по центральних

колесах Zц1

і Zц2

останні отримують однакову кутову

швидкість. Від центральних коліс до

барабанів D1

і D2

обертання передається через циліндричні

зубчасті передачі

і

і

У двобарабанному роздільному приводі

(рис. 2.33) розподіл тягових зусиль між

барабанами нерівномірний, внаслідок

того, що пружні властивості стрічки

нерівномірні, барабани виготовляють з

деякою різницею в діаметрах, а двигуни

мають неоднакові характеристики.

У двобарабанному роздільному приводі

(рис. 2.33) розподіл тягових зусиль між

барабанами нерівномірний, внаслідок

того, що пружні властивості стрічки

нерівномірні, барабани виготовляють з

деякою різницею в діаметрах, а двигуни

мають неоднакові характеристики.

Рис.2.32. Привод з диференціальним редуктором

Тому треба асинхронні короткозамкнені двигуни застосо-вувати разом із гідродинамічними або електромагнітними муфтами, які поліпшують умови пуску без пробуксовувань приводних барабанів і приводять до більш рівномірного розподілу навантажень між приводами.

Рис. 2.33. Двобарабанний розділений привод.

Двобарабанні приводи обладнують асинхронними електродвигунами з фазним ротором, які забезпечують пуск з меншими динамічними навантаженнями на стрічку і привод.

Для стрічкових конвеєрів застосовують гідравлічні високомоментні приводи, які дають можливість виключити механічні передачі між двигуном і барабаном.

Сучасні конструкції приводів складаються з уніфікованих вузлів і агрегатів. Якщо взяти за базовий однобарабанний привод, то можна скомпонувати дво-, три-, та багато барабанний привод з однакових вузлів.

Барабани та натяжні механізми

Барабани бувають приводні, натяжні та відхиляючі. Приводний барабан приводить у рух стрічку і надає їй тягового зусилля, яке потрібне для подолання всіх опорів; натяжний — змінює напрям руху стрічки і забезпечує зчеплення стрічки з приводним барабаном; відхиляючий — збільшує кут обхвату привідного барабана зі стрічкою та змінює напрям руху стрічки. Барабани здебільшого відливають з сірого чавуну або зварюють з листової сталі. Литі барабани при серійному виробництві обходяться дешевше, ніж зварні. Іноді барабани виготовляють збірними. Маточину та спиці (диски) — чавунні, а обід — стальний або з дерев'яних брусів.

У транспортерів, що застосовуються в сільському господарстві, довжину барабанів для тканинних та прогумованих стрічок беруть більшою від ширини стрічки на 20 — 30 мм. Один з барабанів для центрування стрічки виготовляють опуклим (із стрілою опуклості, яка не перевищує 0,5% довжини барабана). Зайва опуклість і призводить до нерівномірного видовження та спрацьовування стрічки.

У стрічці, крім напружень розтягу, виникають напруження згину, які збільшуються із зменшенням діаметра та із збільшенням товщини стрічки.

Для

транспортерів з тканинними (непрогумованими)

стрічками приводні барабани беруть з

діаметром

(де δ

— товщина стрічки). Для стаціонарних

транспортерів з прогумованими стрічками

беруть приводні барабани з діаметром

(де δ

— товщина стрічки). Для стаціонарних

транспортерів з прогумованими стрічками

беруть приводні барабани з діаметром

натяжні —

натяжні —

Для пересувних та переносних транспортерів

приводні барабани беруть

Для пересувних та переносних транспортерів

приводні барабани беруть

натяжні —

натяжні —

де z

— кількість прокладок стрічки.

де z

— кількість прокладок стрічки.

Барабани

для стальних суцільнокатаних стрічок

беруть діаметром

де δ

— товщина стрічки. Зменшення діаметра

барабана призводить до зменшення строків

служби стрічки.

де δ

— товщина стрічки. Зменшення діаметра

барабана призводить до зменшення строків

служби стрічки.

Для збільшення сили зчеплення стрічки з чавунним або стальним ободом приводного барабана до його зовнішньої поверхні можна прикріпити гуму або дерев'яні планки.

Приводні барабани кріплять на валах за допомогою шпонок, а натяжні та відхиляючі монтують на обертових та нерухомих осях. На обертових осях вони жорстко кріпляться за допомогою шпонок, а на нерухомих — вільно обертаються, опираючись на підшипники, змонтовані у маточинах барабанів

Для того щоб одержати мінімальний натяг стрічки, рекомендується приводний барабан розміщувати біля розвантажувального кінця несучої вітки транспортера. Іноді для зручності розміщення трансмісії приводний барабан розташовують на холостій вітці стрічки, але в цьому випадку додаткові перегини стрічки зменшують строк її служби.

Щоб створити між стрічкою і приводним барабаном достатнє зчеплення, а також зменшити провисання стрічки і компенсувати її видовження (яке відбувається внаслідок витягання), застосовують натяжні пристрої. Для цього, звичайно, використовують один з барабанів, вісь якого опирається на повзуни, що переміщуються у напрямних.

Натяжні пристрої служать для компенсації видовження стрічки в процесі роботи, створення та підтримання певного натягу, який забезпечує стійке зчеплення стрічки з приводним барабаном та обмеження провисання стрічки між роликами. Натягувати стрічку необхідно для того, щоб забезпечити силу тертя між барабаном і стрічкою. Вони бувають періодичної дії (гвинтові) та автоматичні (вантажні, гідравлічні, пневматичні).

Натяжні механізми розміщують в місцях конвеєра де натяг стрічки мінімальний. Хід натяжного барабана залежить від довжини конвеєра L.

для

гумовотканних стрічок.

для

гумовотканних стрічок.

Пристрої з періодичним регулюванням передбачають натяг стрічки вручну; вони застосовуються завжди у пересувних і дуже часто в стаціонарних конвеєрах сільськогосподарського призначення. Ці пристрої найчастіше бувають гвинтовими: з тягнучим (рис. 2.34, а) та штовхаючим (рис. 2.35, б) гвинтами.

а |

б |

1-натяжний барабан; 2-опора барабана; 3-гвинт; 4-рамна конструкція. |

|

Рис. 2.34. Гвинтовий натяжний механізм з тягучим гвинтом (а), штовхаючим гвинтом (б).

|

|

Гвинтові

натяжні пристрої не можуть постійно

підтримувати натяг у стрічці транспортера,

у зв'язку з чим виникає необхідність

періодичної зупинки його і підтягання

стрічки, обертаючи гвинт або гайку

натяжного пристрою. Пристрої з автоматичним

регулюванням натягу стрічки найчастіше

бувають вантажними (рис. 2.35). Принцип

дії такого пристрою полягає в тому, що

сила тяжіння вантажу, підвішеного до

каната, передається через рухому каретку

на змонтований на ній натяжний барабан

транспортера. Такий пристрій автоматично

забезпечує постійний натяг стрічки при

будь-яких умовах роботи. Вантажні натяжні

пристрої більш громіздкі, ніж гвинтові,

і тому їх застосовують тільки в

стаціонарних транспортерах.

Автоматичні натяжні механізми за принципом дії бувають: безперервні та періодичні; за типом приводу з електричним та гідравлічним приводом. Схема автоматичного стабілізуючого натяжного механізму показана на рис. 2.36.

Рис. 2.36. Схема автоматичного стабілізуючого натяжного механізму

Опора 2 разом з натяжним барабаном 1 переміщується в напрямних 4 поліспастною лебідкою, яка складається з поліспа-ста 5, барабана 6, черв’ячного редуктора 7 та електродвигуна 8. Коли натяг стрічки стає меншим за мінімально допустимий, лебідка підтягує опору 2 , барабана 1 доти, поки натяг стрічки не досягне необхідного значення, а після цього двигун вимикається.

Відстань між крайніми положеннями натяжного барабана (хід натягу) рекомендується брати 1 — 1,5% від відцентрової відстані кінцевих барабанів.

Завантажувальні та розвантажувальні пристрої

Шлях вантажу при транспортуванні його по конвеєру починається із завантажувального пристрою. Далі, вантаж поступає на стрічку, що швидко рухається, починає по ній сповзати і, прискорюючись, внаслідок наявності сили тертя між вантажем та стрічкою, набуває швидкості руху стрічки. Сковзання вантажу по стрічці викликає її спрацювання, для зменшення якого треба на стрічку подавати вантаж з можливо більшою швидкістю у напрямку її руху.

Конструкція завантажувальних пристроїв залежить від характеру транспортованих вантажів та способу завантаження: штучні вантажі завантажують за допомогою різних напрямних спусків, а при невеликій швидкості стрічки їх укладають на неї безпосередньо; сипкі — за допомогою ковша з напрямним лотком. Напрямний лоток завантажувального пристрою повинен формувати на поверхні стрічки стійкий і рівномірний шар вантажу вздовж і впоперек неї. Звичайно вантаж поступає на стрічку поблизу від кінцевого барабана, але іноді і в проміжних пунктах робочої вітки. В останньому випадку місця завантажування обладнуються стаціонарними або пересувними завантажувальними ковшами. Завантажувальні ковші і напрямні лотки звичайно виготовляють з листової сталі, а інколи — з дерева. За допомогою кронштейнів їх кріплять до рами транспортера.

Довжина

бортів лотка дорівнює шляху сковзання

вантажу по стрічці. Визначимо шлях

сковзання сипкого або дрібно-шматкового

вантажу по стрічці при зміні швидкості

вантажу від υ0

до υс

(де υ0

— початкова швидкість руху вантажу, υс

— кінцева швидкість, або швидкість

стрічки). Шлях сковзання вантажу за

період зміни швидкості від υ0

до υс

буде l

(рис. 2.37). Розглянемо деяку масу вантажу,

що знаходиться на елементарній ділянці

dх

шляху сковзання l.

На цю масу вантажу діють такі сили: mg

— сила тяжіння; N

— реакція зв'язку; fN

— сила тертя стрічки об вантаж, спрямована

у бік руху;

сила

інерції, спрямована проти прискорення

вантажу.

сила

інерції, спрямована проти прискорення

вантажу.

Складемо рівняння рівноваги, проектуючи сили на нормальну та дотичну до опорної поверхні стрічки:

(2.4)

(2.4)

(2.5)

(2.5)

де m |

- |

маса вантажу, розміщеного на відрізку dx; |

g |

- |

прискорення вільного падіння; |

|

- |

прискорення вантажу; |

β |

- |

кут нахилу робочої поверхні стрічки до горизонту; |

f |

- |

коефіцієнт тертя вантажу об стрічку; |

υ |

- |

швидкість маси вантажу m на ділянці dx. |

Рис. 2.37. Схема для визначення шляху сковзання вантажу

Виключивши з цих рівнянь силу N, одержимо диференціальне рівняння руху вантажу в період його ковзання, тобто за час зміни швидкості від υ0 до υс:

Підставивши

у це рівняння значення

одержимо:

одержимо:

(2.6)

(2.6)

Для визначення шляху ковзання l інтегруємо ліву частину рівняння (2.6) у межах від υ0 до υс і праву від 0 до l

Після інтегрування одержимо:

Звідси визначимо шлях сковзання:

м. (2.7)

м. (2.7)

Визначимо силу опору руху сипкого або дрібношматкового вантажу, яка виникає в період завантаження стрічкового транспортера, при безперервній подачі вантажу на стрічку.

З рівняння (2.5) виходить:

Звідси видно, що сума сил опору руху вантажу дорівнює рушійній силі.

Вважаючи, що рух вантажу за період зміни його швидкості від υ0 до υс буде рівноприскореним, складемо рівняння секундної роботи:

(2.8)

(2.8)

де W1 |

- |

сила опору руху вантажу; |

|

- |

середня швидкість руху вантажу в період завантаження та формування шару вантажу; |

|

- |

сила тяжіння вантажу, розміщеного на. елементарній площадці dх. |

Погонну

масу вантажу qв

визначають за формулою: кг/м .

кг/м .

Підставивши у праву частину рівняння (2.8) величину mg, одержимо

Винесемо постійні за знак інтеграла і поставимо границі інтегрування

Після інтегрування одержимо

Підставивши з рівняння (2.7) величину l і значення середньої швидкості υср, одержимо:

н.

(2.9)

н.

(2.9)

У

випадку, коли на стрічку, що рухається,

вантажать штучні вантажі (рис. 2.38), то

силу опору руху, яка виникає в період

завантаження, визначають, виходячи з

таких міркувань. На одиничний вантаж

(рис. 2.38) в період завантаження діють

такі сили: m'g

— сила тяжіння одиничного вантажу;

реакція

зв'язку;

реакція

зв'язку;

сила

тертя стрічки об вантаж; Рi

— сила інерції, що виникає в період

завантаження.

сила

тертя стрічки об вантаж; Рi

— сила інерції, що виникає в період

завантаження.

Складемо рівняння рівноваги, взявши суму проекцій всіх сил на напрям руху:

де f |

- |

коефіцієнт тертя стрічки об вантаж. |

Рис. 2.38. Штучний вантаж на стрічці в момент завантаження

У лівій частині останнього рівняння сила опору; у правій — рушійна сила, і тому

Н. (2.10)

Н. (2.10)

де W1 |

- |

сила опору руху вантажу, що виникає в період завантаження; |

m' |

- |

маса одиничного вантажу. |

Завантаження рухомої стрічки конвеєра здійснюється за допомогою лотка, ширина вихідного отвору якого становить 0,6…0,7 ширини стрічки, а кут нахилу стінок 10°…15°. Місце завантаження –одне з основних місць руйнування стрічки внаслідок ударів матеріалу по стрічці та тертя її по матеріалу.

Для покращення умов подачі матеріалу на стрічку треба завантажувальну частину лотка встановлювати горизонтально або під кутом 10°…12° до горизонту. Для кусків, що падають, застосовують гумові амортизатори з метою погашення кінетичної енергії.

Розвантажування, відривання матеріалу від стрічки відбувається в момент, коли відцентрова сила руху часток матеріалу на стрічці барабана дорівнює радіальній складовій ваги частки, тобто.

|

|

|

де m |

- маса частки матеріалу; |

|

R |

- радіус барабана; |

|

α |

- кут напряму відриву частки вантажу від стрічки. |

|

У сільському господарстві для проміжного розвантаження транспортерів з плоскою стрічкою застосовуються розвантажувальні щити, що являють собою нерухомі або пересувні площини, встановлені над стрічкою під деяким кутом до її поздовжньої осі. Транспортований вантаж, доходячи до щита, ковзає вздовж нього і сповзає вбік. Розвантажувальні щити бувають односторонніми та двосторонніми (рис. 2.40). Для того щоб мати можливість розвантажувати транспортер по довжині в різних місцях, розвантажувальні щити монтують на візках. Односторонні щити застосовують рідко, тому що вони викликають односторонню поперечну силу, яка зсуває стрічку вбік. Основні недоліки щитових розвантажувачів — це сприяння стиранню фронтальної поверхні стрічки і пошкодження її твердими частками вантажу, що затримався під щитом.

|

|

Рис. 2.40. Розвантажувальні щітки

|

|

Відхилення щита від поздовжньої осі стрічки звичайно буває на кут α = 30…45°. Розвантажування за допомогою щитів допускається при таких швидкостях стрічки: для зернових та дрібношматкових вантажів υс ≤ 1,6 м/с; для середньошматкових υс ≤ 1,4 м/с, для крупношматкових та штучних вантажів υс ≤ 1 м/с.

Сила опору при розвантаженні за допомогою щитів визначається за такою наближеною формулою:

Н. (2.11)

Н. (2.11)

де Wp |

- |

сила опору при розвантаженні, н; |

qB |

- |

погонна маса вантажу в кг/м; |

g |

- |

прискорення вільного падіння g = 9,81 м/сек2; |

В |

- |

ширина стрічки, м. |

Розвантажувальну станцію (рис. 2. 41) з підніманням вантажу по стрічці і зсипанням на дві сторони використовують на стаціонарних конвеєрах великої довжини. Розвантажувальний пристрій зі скидуючим транспортером, відрізняється компактністю і тим, що опір стрічки зменшується в порівнянні з плужковим скидачем (рис. 2. 42). Розвантаження транспортованого матеріалу можна здійснювати в кінці конвеєра, через приводний барабан, або в проміжних місцях. В останньому випадку необхідно використовувати розвантажувач, який може бути стаціонарний або пересувний. За допомогою пересувного розвантажувача можна вивантажувати матеріал на будь-якій ділянці транспортування. Звичайно пересувний розвантажувач встановлюють на спеціальному візку, який переміщують вздовж конвеєра.

|

|

Рис. 2. 41. Розвантажувальна станція з підніманням вантажу по стрічці і зсипанням на дві сторони |

Рис. 2. 42. Розвантажувальний пристрій зі скидуючим транспортером |

Крім згаданих елементів, стрічкові конвеєри комплектують пристроями для очищування барабанів від прилиплих часток транспортованого матеріалу, для контролю наявності матеріалу на стрічці, для контролювання пробуксовування стрічки, для аварійного вимикання приводу стрічки та для вловлювання стрічки.

Рис. 2.43 Щітка для очищення стрічки |

Використовується в харчовій промисловості, видаляє мілкі пиловидні налипання на стрічці, може комбінуватися зі скребком попередньої очистки при транспортуванні сильно налипаючого матеріалу. Привід від електродвигуна з муфтою. |

|

Привід здійснюють від електродвигуна, що встановлюється з напрямом обертання проти руху стрічки. Високопродуктивна система очистки, що не пошкоджує стрічку.

|

Рис. 2.45 Твердосплавний скребок з фронтальним розміщенням |

Ефект очищення досягається за рахунок оптимального притискування кріплень твердосплавних елементів (незалежне кріплення) до поверхні контура привідного барабана.

|

Рис. 2.46 Поворотний хрестоподібний скребок. |

Ефект очищення досягається за рахунок наявності трьох очисних елементів, що використовуються по черзі та запобігання пошкодженню стрічки. |

Всі ці пристрої монтують на рамі. Раму в коротких конвеєрах виготовляють суцільною зварною конструкцією. В довгих конвеєрах - секційною, яку збирають за допомогою болтових з’єднань.

Монтаж стрічкових конвеєрів

Монтаж стрічкових конвеєрів починають з нанесення головної осі. Для цього спочатку натягують осьову струну 7 (орієнтир), а потім за допомогою лінійки, шаблона, рівня та виска вимірюють осі приводного і натяжного барабана (рис. 2.47).

Тут важливо звертати особливу увагу на зв'язок цих осей з транспортирними та технологічними лініями, які розміщуються поряд із стрічковими конвеєрами. Спочатку складання конвеєра починають з монтажу металоконструкцій приводної або натяжної станції, а потім приступають до монтування середньої частини (рис.2.48). Вирівняну за допомогою шаблона 1, і рівня 2 металоконструкцію 4 закріплюють за допомогою фундаментних болтів 5. Отвори 6 під болти роликоопор виготовляють на заводах – виготовлювачах по контуру.

П отім

встановлюють роликові опори. Роликові

опори починають встановлювати спочатку

для неробочої (холостої) вітки, поки до

них не закривають доступ верхні робочі

роликоопори.

отім

встановлюють роликові опори. Роликові

опори починають встановлювати спочатку

для неробочої (холостої) вітки, поки до

них не закривають доступ верхні робочі

роликоопори.

Як правило, барабани та роликропори поступають до місця монтажу конвеєра у складеному вигляді, а тому їх треба лише встановити, виміряти та закріпити в проектному положенні.

Приводний барабан встановлюють на попередньо виміряну опорну конструкцію. Якщо після монтажу приводного барабана відхилення його осі від перпендикулярності осі конвеєра та горизонтальності осі самого барабана будить перевищувати 1:1000 то з конвеєра буде сходити стрічка в сторону.

Виміряють приводний барабан 1 за допомогою тонкої нитки 2 (струни), яку пропускають через отвір (вічко) в бобишці 3, що встановлюється на шаблон 4 (рис. 2.48). Нитку 2 закріплюють за барабаном 1 в точці А.

Рис. 2.48. Схема вимірювання приводного барабана

Натяжний барабан 1 встановлюють (рис. 2.49) аналогічно приводному, але крім контролювання положення осі барабана (перпендикулярності осі конвеєра та горизонтального положення) слід контролювати горизонтальність напрямних повзунків 2, з якими рухаються ковзні опори барабана, а також паралельність цих повзунків.

Рис. 2. 49. Схема для встановлення та вимірювання натяжного барабана

Р оликові

опори, найперше, перед монтуванням

ретельно переміряють. Якщо ролики

заїдають, мають великий осьовий люфт

або великий дисбаланс, то їх не слід

монтувати, а спочатку відремонтувати.

Якщо роликоопори встановлено не

перпендикулярно до осі конвеєра або до

осі горизонту (холоста вітка), то це не

матиме значного впливу на відхилення

руху стрічки від осі конвеєра.

оликові

опори, найперше, перед монтуванням

ретельно переміряють. Якщо ролики

заїдають, мають великий осьовий люфт

або великий дисбаланс, то їх не слід

монтувати, а спочатку відремонтувати.

Якщо роликоопори встановлено не

перпендикулярно до осі конвеєра або до

осі горизонту (холоста вітка), то це не

матиме значного впливу на відхилення

руху стрічки від осі конвеєра.

Роликові опори перевіряють по виску 1, який опускають з головної струни 2 (рис. 2.50). При цій перевірці слід досягнути того, щоб відстані К1 і К2 були рівні між собою.

Якщо робоча вітка стрічки спирається на жолобовидну трьохроликову опору (рис. 2. 51), то при монтажі верхніх роликових опор слід кожну п’яту - шосту опору розміщувати під кутом 2º…3º до вертикалі або до площини стрічки з нахилом в сторону її руху. Така постановка робочих роликових опор дозволяє автоматично центрувати стрічку в процесі роботи.

Рис. 2. 51. Схема установлювання роликопор, що центрують стрічку

Положення роликів перевіряють за допомогою струни 1, яку натягують між трьома роликами (рис. 2. 52). Відхилення по вертикалі не повинно перевищувати 1 мм. Регулюють це положення за допомогою прокладок 3.

Навішування стрічки на зібрану металоконструкцію конвеєра виконують за допомогою лебідки або трактора. При навішуванні стрічки необхідно слідкувати за тим, щоб товста (робоча) гумова обкладка стрічки була розміщена назовні, а для зручності зєднання кінці стрічки розміщують на верхній робочий вітці.

Щоб скоротити монтажні роботи можна завчасно підготувати обладнання, а також вести паралельно монтаж середніх елементів, приводної та натяжної станції одночасно в декількох пунктах.

Рис. 2. 52 Схема до вимірювання роликоопор

Перед перевіркою роботи стрічкового конвеєра необхідно встановити захисні кожухи, борти, лійки, очисні пристрої. Стрічку слід натягнути до розрахункового зусилля. Конвеєр випробовують на холостому ході протягом 3…4 годин.

Рис. 2.53. Регулювання верхніх роликоопор при сходженні стрічки

(а-приводний барабан, б-середня частина)

1 |

- |

приводний барабан; |

4 |

- |

вісь конвеєра; |

2 |

- |

роликова опора; |

5 |

- |

напрям руху стрічки; |

3 |

- |

вісь стрічки; |

6 |

- |

напрям сходження стрічки; |

7 |

- |

напрям розвертання роликоопор. |

|||

При цьому перевіряють нагрівання підшипників, обертання роликових опор, відсутність підтікання мастила та роботу механізмів очищення стрічки і барабанів. Основну увагу слід зосередити на контролюванні руху стрічки. Якщо стрічка сходить з приводного барабана або з роликових опор, конвеєр зупиняють, ослаблюють роликоопори на ділянці сходження стрічки і повертають в напрямку, який показано на (рис. 2.53).

Розрахунок стрічкових конвеєрів

Визначення ширини стрічки

Ширину стрічки транспортерів, які переміщують вантаж суцільним рівномірним шаром, визначають, виходячи з формули (2.12),

кг/сек.

(2.12)

кг/сек.

(2.12)

де F |

- |

площа поперечного перерізу шару вантажу, м2; |

υ |

- |

швидкість руху вантажу, м/с; |

γ |

- |

щільність (об’ємна маса) вантажу. |

Швидкість руху бавовняних (непрогумованих) стрічок треба брати не більше 2 м/сек; стальних суцільнопрокатних — не більше 1,6 м/сек; стальних дротяних — не більше 1,25 м/сек.

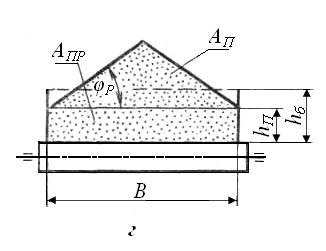

Визначаючи

ширину стрічки плоскострічкового

транспортера, уявимо, що поперечний

переріз шару вантажу, який лежить на

плоскій стрічці - трикутник (рис. 2.54).

Ширину шару вантажу, щоб не допустити

звалювання його за край стрічки, беремо

(де В

— ширина стрічки).

(де В

— ширина стрічки).

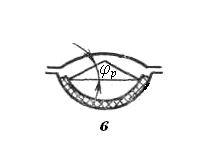

Рис. 2.54. Поперечний переріз вантажу, який знаходиться на стрічці.

Поперечний переріз вантажу, який знаходиться на рухомій стрічці, розміщено до горизонту під кутом φ = (0,4 — 0,6) φ0 (де φ0 — кут природного укосу вантажу у стані спокою, який беруть з табл. 4. Менші значення кута φ беремо при більших швидкостях і при обпиранні стрічки на роликові опори, більші – при малих швидкостях і при обпиранні стрічок на настил.

Якщо врахувати затуплення вершини шару вантажу і нахил транспортера до горизонту, то площу F при плоскій стрічці можна виразити так:

де Со — коефіцієнт, що враховує затуплення вершини шару і нахил транспортера до горизонту

β |

- |

0…5º |

5º…10º |

10º…15º |

15º…20º |

>20º |

С0 |

- |

1,0 |

0,98 |

0,95 |

0,90 |

0,85 |

Кут нахилу транспортера до горизонту треба брати на 4-5° меншим від кута тертя вантажу об стрічку транспортера під час руху, тобто

Кут нахилу конвеєра до горизонту необхідно вибирати на 4…5º меншим, ніж кут тертя вантажу по рухомій стрічці конвеєра, тобто:

,

,

де ρ |

- |

кут тертя вантажу об рухому стрічку; |

f0 |

- |

коефіцієнт тертя вантажу по рухомій стрічці; |

f |

- |

коефіцієнт тертя вантажу по нерухомій стрічці; |

β |

- |

кут нахилу конвеєра до горизонту. |

Підставивши значення F у формулу (2.12), одержимо рівняння, яке виражає продуктивність плоскострічкового транспортера з урахуванням факторів, що впливають на її величину:

кг/с. (2.13)

кг/с. (2.13)

З цього рівняння визначимо ширину стрічки

м. (2.14)

м. (2.14)

Визначимо ширину стрічки, яка має жолобовидний переріз робочої вітки. Площа поперечного шару вантажу, що лежить на жолобовидній стрічці, складається з трапеції та трикутника (рис. 2.54). Кут нахилу бокових сторін стрічки звичайно дорівнює 20°, ширина середньої частини стрічки дорівнює 0,4В і ширина шару вантажу дорівнює 0,8В. Отже, площа поперечного перерізу шару вантажу визначається за формулою:

(2.15)

(2.15)

Підставивши значення F у формулу (2.12), визначимо ширину жолобовидної стрічки

м. (2.16)

м. (2.16)

Ширина стрічки повинна бути закруглена до ближчого розміру стандартних стрічок або стандартних пасів. Для стрічок транспортерів сільськогосподарського призначення береться найменше число прокладок.

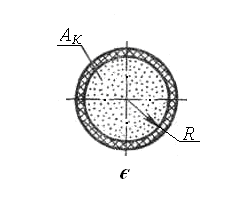

Для конвеєрів з жолобовидної стрічки з двох роликовою опорою ширину стрічка визначаємо виходячи з продуктивності. Розглянемо рис. 2.55. Площа поперечного шару вантажу F, що знаходиться на двороликовій опорі, складається з двох трикутників.

Рис. 2.55. |

|

Ширину стрічки можна визначити наближено за формулою (2.19):

(2.19)

(2.19)

де kП – коефіцієнт продуктивності, що залежить від форми поперечного перерізу ватажу на конвеєрі, від фізико-механічних властивостей вантажів.

Значення коефіцієнта kП вказані в табл. 2.1.

Таблиця 2.1

Форма попереч-ного перерізу ватажу |

|

|

|

|

|

|

kП |

0,035 |

0,061 |

0,078 |

0,069 |

0,085 |

0,080 |

Визначення сил опору руху прямолінійних відрізків стрічки і визначення натягів у характерних перерізах стрічки.

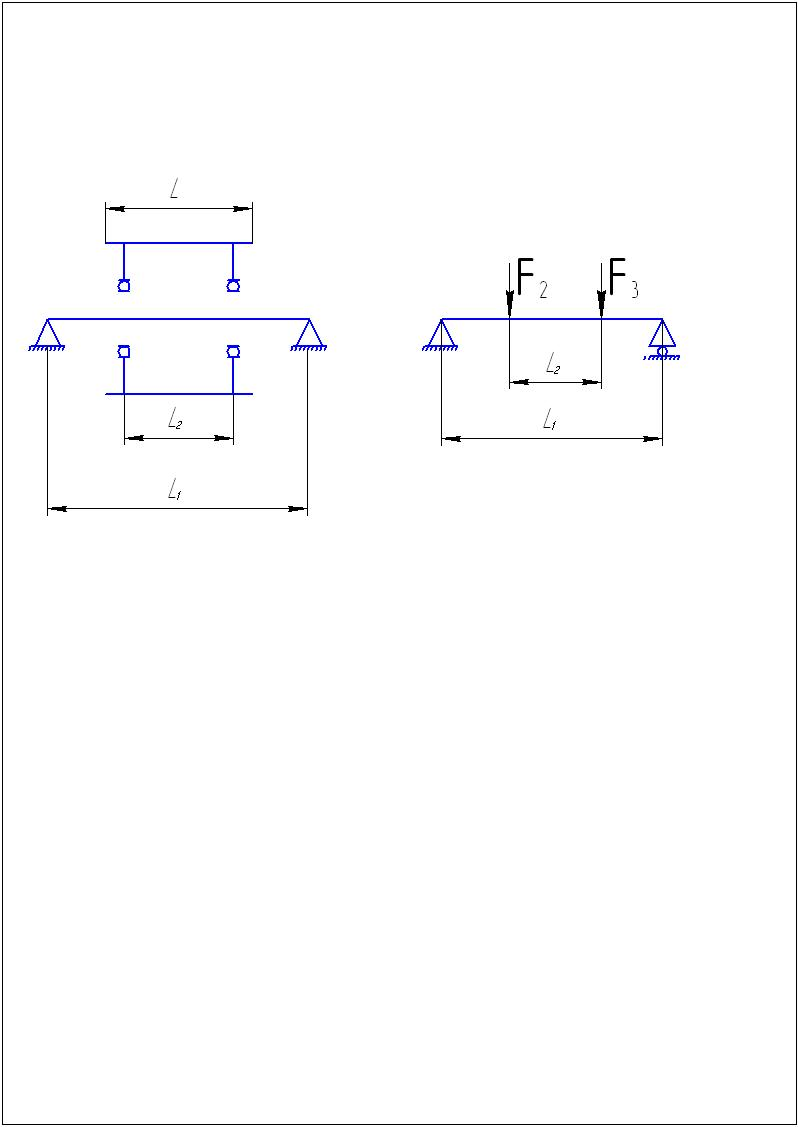

На прямолінійних відрізках транспортера треба затратити енергію на подолання опорів, які виникають при русі стрічки. Розглянемо схему транспортера з верхньою робочою віткою і з приводним барабаном, розміщеним на холостій вітці (рис. 2.56).

Сила опору пересуванню вантажу у робочій вітці тягового органу виражається таким рівнянням:

де

|

- |

сила тяжіння вантажу і тягового органу (стрічки) на ділянці L2; |

β1 |

- |

кут нахилу цього відрізка до горизонту. |

З цього рівняння визначимо силу W2:

Н. (2.20)

Н. (2.20)

Сили опору руху ділянок холостої вітки виражаються такими рівняннями:

(2.21)

(2.21)

Тут ωS — коефіцієнт опору руху стрічки.

Якщо стрічка опирається на плоскі напрямні, то коефіцієнт опору руху дорівнює коефіцієнту тертя, тобто ωS = f. Коли стрічка підтримується роликами, ωS = f ', а де f ' - зведений коефіцієнт тертя роликової опори.

Звичайно при проектуванні стрічкових транспортерів коефіцієнт опору ωS беруть таким:

1) на роликових опорах, змонтованих на підшипниках кочення, ωS = 0,06 ÷ 0,1 (менші значення — для прямих роликів, більші — для жолобчастих роликових опор);

2) на стальних настилах ωS = 0,35 ÷ 0,60;

3) на дерев'яних струганих настилах ωS = 0,4 ÷ 0,7. Коли прямолінійна холоста вітка тягового органу не опирається, а провисає, для неї ωS = 0, і формули (20) набудуть такого вигляду:

(2.21,

а)

(2.21,

а)

Рис.2.56. Схема транспортера з верхньою робочою віткою і з приводним барабаном, розміщеним на холостій вітці

Рушійна сила РО попередньо визначається за сумою всіх сил опору руху з урахуванням втрат на всіх барабанах, крім приводного:

Н, (2.22)

Н, (2.22)

де

коефіцієнт,

який враховує втрати на всіх барабанах

(крім приводного); сюди входять втрати

на перегинання стрічки (жорсткість) і

опір тертя у підшипниках при обертанні

барабана: для одного барабана з кутом

обхвату ≥ 180°, с'1 = 1,1 ÷ 1,05;

для одного барабана з кутом обхвату

≤ 90°, с'2 = 1,05 ÷ 1,02;

коефіцієнт,

який враховує втрати на всіх барабанах

(крім приводного); сюди входять втрати

на перегинання стрічки (жорсткість) і

опір тертя у підшипниках при обертанні

барабана: для одного барабана з кутом

обхвату ≥ 180°, с'1 = 1,1 ÷ 1,05;

для одного барабана з кутом обхвату

≤ 90°, с'2 = 1,05 ÷ 1,02;

де n |

- |

кількість барабанів з кутом обхвату ≥ 180°; |

m |

- |

кількість барабанів з кутом обхвату ≤ 90°. |

У стрічкових транспортерах треба забезпечити (за рахунок натягу) достатнє зчеплення стрічки з приводним барабаном. Для визначення натягу S1, в набігаючий на приводний барабан вітці (переріз 1) використаємо теорію передачі руху і сили за допомогою гнучкої нитки:

Н, (2.23)

Н, (2.23)

де e |

- |

основа натуральних логарифмів; |

K0 = 1,0…1,4 |

- |

коефіцієнт запасу натягу (менше значення при вантажному натяжному пристрої, більше — при гвинтовому). |

α |

- |

кут обхвату стрічкою приводного барабана, рад; |

f |

- |

коефіцієнт тертя — зчеплення стрічки з барабаном (табл. 23). |

Натяг у всіх характерних перерізах стрічки визначають методом обходу контура стрічки проти її руху (рис. 23). Натяги S2 та S3 визначають так:

Н. (2.24)

Н. (2.24)

Н. (2.25)

Н. (2.25)

Натяги S4 , S5, S6, S7 та Sзб визначають аналогічно:

Н. (2.26)

Н. (2.26)

Н.

(2.27)

Н.

(2.27)

Н. (2.29)

Н. (2.29)

Н.

(2.29)

Н.

(2.29)

Величина рушійної сили Р0 (колової сили на приводному барабані) повинна бути уточнена за такою формулою

(2.30)

(2.30)

У тому випадку, коли холоста вітка стрічки провисає (рис. 2.28), визначення натягів у характерних перерізах стрічки роблять методом обходу контура стрічки за її рухом. Спочатку визначають натяги у перерізах 2 та 3 за формулами (2.1) та (2.2); потім визначають натяг у перерізі 4

н. (2.31)

н. (2.31)

Потім визначають натяг у перерізі 1.

н. (2.32)

н. (2.32)

Рушійну силу Р0 визначають за формулою (2.30). Після визначення рушійної сили перевіряють можливість передавання її за рахунок зчеплення стрічки з приводним барабаном:

(2.33)

(2.33)

Розрахунок потужності, визначення передаточного числа привода і перевірочний розрахунок стрічки на міцність.

Для того щоб перебороти всі опори руху тягового органу (з урахуванням опорів, що виникають на приводному барабані і його підшипниках), до вала приводного барабана треба підвести потужність Nт

вт,

(2.34)

вт,

(2.34)

де υс |

- |

швидкість стрічки, м/с; |

Р0 |

- |

рушійна сила (сила тяги у стрічці), Н; |

с0 = 1,1…1,3 |

- |

коефіцієнт, який враховує опір на приводному барабані (жорсткість стрічки і тертя у підшипниках) — більші значення для барабанів на підшипниках ковзання. |

Потужність, що відбирається від вала двигуна, визначається за такою формулою:

квт, (2.35)

квт, (2.35)

де K = 1,1…1,25 |

- |

коефіцієнт, що враховує короткочасне перевантаження в момент пуску транспортера під навантаженням (менше значення для електродвигунів, більше – для двигунів внутріш-нього згоряння); |

ηT |

- |

к. к. д. трансмісії, який береться для попередніх розрахунків рівним 0,6…0,95 (залежно від кількості передавальних пар і їх типу). |

За цією потужністю вибирають двигун за каталогом заводів-виготовлювачів, креслять його ескіз і виписують його характеристику.

Передаточне число трансмісії визначають так:

(2.36)

(2.36)

де пД |

- |

число обертів вала двигуна; |

пб |

- |

число обертів приводного барабана. |

(2.37)

(2.37)

де Dб —діаметр приводного барабана, м.

Стрічка працює на розтяг та згин. її міцність залежить від механічних якостей тканини (у прогумованих стрічках гума практично не сприймає зусиль, тому що вона має велику деформованість).

Кількість прокладок прогумованої стрічки звичайно вибирають раніше, а потім роблять перевірочний розрахунок стрічки

Н/м, (2.38)

Н/м, (2.38)

де q і [q] |

- |

фактичне та допустиме навантаження на 1 м ширини однієї прокладки; |

B |

- |

ширина стрічки, м; |

z |

- |

кількість прокладок стрічки, прийнята раніше. |

Н/м, (2.39)

Н/м, (2.39)

де Kрозр |

- |

розривне зусилля; |

п |

- |

запас міцності стрічки. |

Стрічки з тканини (непрогумовані) перевіряють на розтяг за такою формулою:

Н/м2, (2.40)

Н/м2, (2.40)

де σр і [σ]р |

- |

фактична і допустима напруги розтягу; |

δ |

- |

товщина стрічки, м; |

Н/м2, (2.41)

Н/м2, (2.41)

де σв |

- |

границя міцності стрічки на розтяг; |

п = 8…9 |

- |

запас міцності, м. |

Напруження у стальній суцільнокатаній стрічці можна визначити, розглядаючи її як пластину при згині у двох напрямках (тому що на барабані, який вона огинає, середня частина циліндрична, а кінці конічні).

Прийнявши радіус переходу між циліндричною і конічною частинами барабана рівним радіусу барабана, одержимо:

Н/м2, (2.42)

Н/м2, (2.42)

де E |

- |

модуль пружності матеріалу стрічки, Н/м2; |

δ |

- |

товщина стрічки, м; |

η = 0,8 |

- |

коефіцієнт міцності заклепочного шва; |

μ = 0,3 |

- |

коефіцієнт Пуассона; |

Dб |

- |

діаметр середньої частини барабана, м. |

[σ] |

- |

допустима напруга у стрічці для раніше вказаних марок сталі [σ]=370 мН/м2. |

Допустимі напруги при розрахунку заклепок, які з'єднують кінці стрічки, беруть такі:

[τ]ср = 3,9…5,9 мН/м2; [σ]см = 11,8…4,7 мН/м2.

Перевірочний розрахунок шарнірно-ланкової дротяної стрічки роблять на розтяг:

Н/м2, (2.43)

Н/м2, (2.43)

де d |

- |

діаметр дроту, м; |

K |

- |

коефіцієнт, який враховує нерівномірність навантаження на окремі витки K = 0,4…0,5; |

n′ |

- |

кількість напіввитків у поперечному перерізі стрічки; |

[σ]p |

- |

допустима напруга на розтяг для матеріалу дроту. |

Кількість напіввитків n′ визначають за допомогою такого рівняння:

(2.44)

(2.44)

де t |

- |

крок навивання; |

B |

- |

ширина стрічки, м; |

Зупинники стрічкових транспортерів

Після зупинки двигуна стрічка похилого транспортера під дією сили тяжіння вантажу, що знаходиться на її робочій вітці, може рухатися вниз. У цьому випадку вантаж завалить завантажувальний пристрій, що може викликати руйнування будь-якої деталі транспортера. Щоб уникнути цього, похилий транспортер повинен мати зупинник, який допускав би вільне обертання валів привода тільки в бік робочого руху. Звичайно зупинник монтують на приводному валу транспортера.

Основними вимогами, які ставляться до зупинників, є надійність, простота конструкції, швидка дія при вимиканні двигуна (щоб стрічка не встигла набути великої швидкості заднього ходу), плавне вмикання (без ривків і поштовхів, що передаються на стрічку), довговічність.

Рис.2.57. Храповий зупинник.

Для стрічкових транспортерів частіше застосовують храпові і рідше фрикційні зупинники.

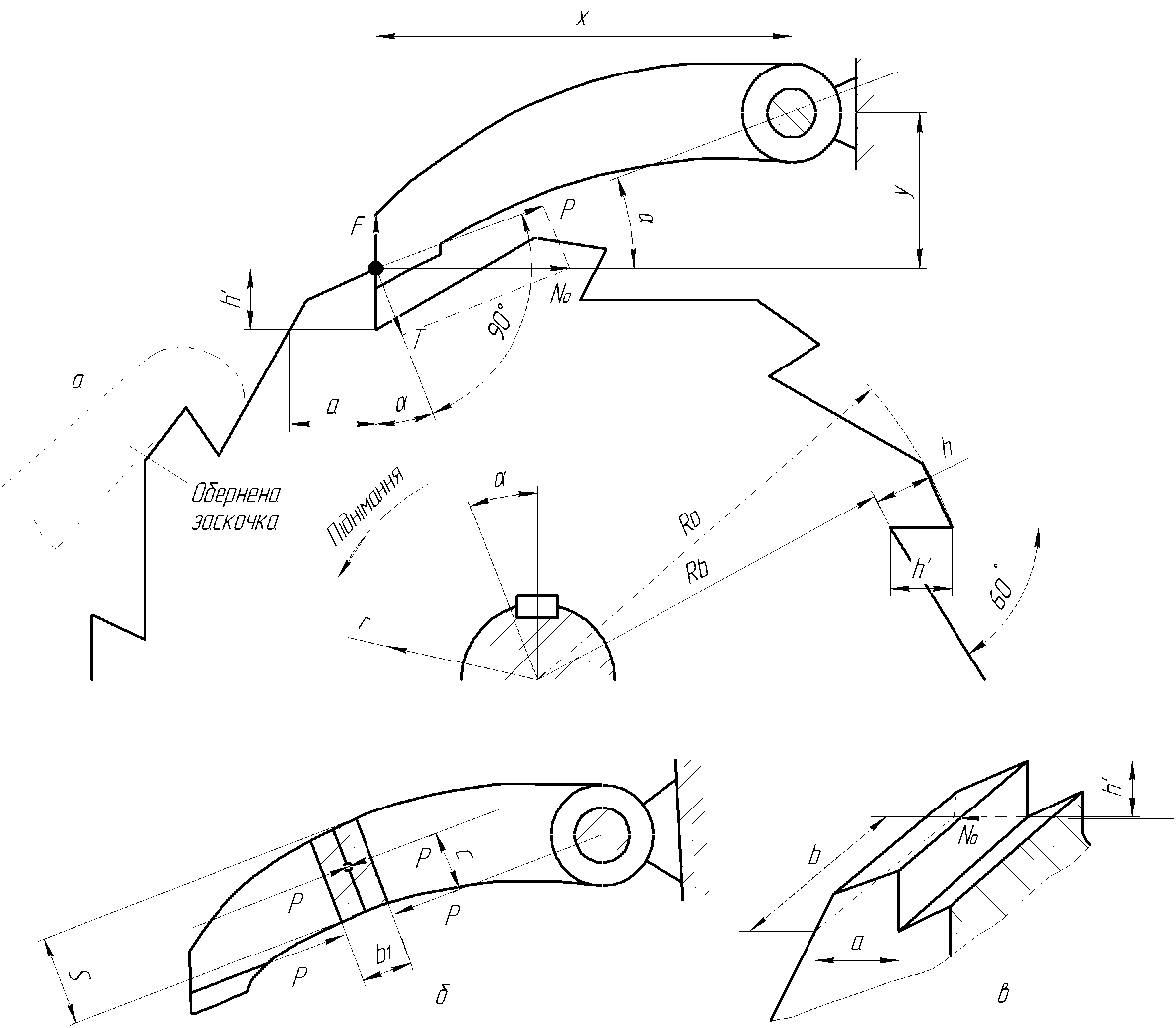

Храповий зупинник (рис. 2.57) являє собою пристрій, який складається з: храпового колеса (що має зуби особливої форми), яке насаджене на приводному валу, і собачки, що знаходиться з ним у зчепленні і вільно повертається на нерухомій осі.

Для того щоб у період зупинки транспортера під навантаженням собачка

не вийшла з зачеплення з храповиком, потрібно геометричну вісь повороту собачки розміщати на дотичній до ободу храповика, проведеній у вершині зуба, що знаходиться в зчепленні з собачкою, і упорна площина повинна складати цілком певний кут α до радіуса храповика, яка проходить через вершину цього зуба.

Розглянемо дію зуба храповика на собачку на початку її зачеплення, тобто у положенні упора вершини зуба у її носик (рис. 2.57, а). Сила тиску зуба храповика на собачку (сила N0), нормальна до упорної площини зуба, може бути розкладена на дві сили: Р — колову, що передається через собачку на вісь повороту і з неї на раму; Т — радіальну, направлену по радіусу храповика, що передається на вал і з нього на раму.

Сила Т прагне повернути собачку і притиснути її до дна западини храпового зуба. Цьому зубу чинить опір сила тертя

Для того щоб собачка могла повністю увійти в зачеплення із зубом храповика, необхідно дотримуватися такої нерівності

або

або

З останньої нерівності одержимо:

або

або (2.45)

(2.45)

Рекомендується брати кут α = 20°, що задовольняє нерівність (2.45) навіть при грубо оброблених поверхнях стикання собачки з зубами.

При

побудові зубів храповика треба провести

з центра колеса коло радіусом

(рис. 2.57, а) і направити дотичну до цього

кола упорну площину кожного зуба так,

щоб кути при вершинах зубів були гострими.

Нарізують храпові зуби за допомогою

дискової фрези з кутом профілю 60°.

(рис. 2.57, а) і направити дотичну до цього

кола упорну площину кожного зуба так,

щоб кути при вершинах зубів були гострими.

Нарізують храпові зуби за допомогою

дискової фрези з кутом профілю 60°.

Діаметр початкового (зовнішнього) кола храповика D0 = mz, де m — модуль та z — число зубів. Діаметр кола западин D = D0 - 2h, де Н — глибина западини (радіальний розмір).

Зуб храповика при розрахунку на міцність розглядають як балку (рис. 2.57, в), закріплену одним кінцем і навантажену на другому силою N0

Н/м2, (2.57)

Н/м2, (2.57)

де Мзг |

- |

згинальний момент, Н · м; |

W |

- |

момент опору небезпечного перерізу, м3; |

b |

- |

довжина зуба, м; |

а |

- |

товщина зуба біля кореня, виміряна паралельно до напрямку згинальної сили N0, м; |

h' |

- |

|

Рекомендується: b = ψm; h = 0,75 m; а = 1,5; h = 1,5 · 0,75m, де ψ – коефіцієнт довжини зуба.

Помноживши

чисельник на R0,

знаменник на

(дорівнює

R0)

і підставивши у розрахункове рівняння

значення розміру зуба, а також взявши

α = 20°,

одержимо:

(дорівнює

R0)

і підставивши у розрахункове рівняння

значення розміру зуба, а також взявши

α = 20°,

одержимо:

Н/м2, (2.58)

Н/м2, (2.58)

де

|

- |

згинальний момент, Н · м; |

z |

- |

число зубів храповика. |

Звідси

м, (2.59)

м, (2.59)

Коефіцієнт довжини зуба рекомендується приймати: для чавуну ψ = 1,5…3,5, для стального литва ψ = 1,5…2,5; для прокатної сталі ψ = 1,0…1,5.

Допустимі напруги на згин для зубів храповика, враховуючи удар, беруться заниженими:

[σ]зг = 10…12 мН/м2 для СЧ 15-32 та СЧ 18-36, [σ]зг = 15…20 мН/м2 для стального литва марок 35Л та 45ЛГ, [σ]зг = 25…40 мН/м2 для прокатної і кованої сталі марок Ст. З та Ст. 4.

У формулу (2.59) Мк треба підставляти у Н·м та [σ]зг в Н/м2. Не слід брати дуже мале число зубів, бо зупинка храповика супроводиться ударом. Удар буде тим більший, чим більший крок зуба. Для зменшення впливу удару іноді ставлять кілька собачок, зміщуючи їх зачеплення з зубами (при двох собачках на півкроку, при трьох на третину кроку і т. д.).

Зуби храповика, враховуючи початковий момент зачеплення, перевіряють на інтенсивність навантаження по довжині зуба:

Н/м, (2.60)

Н/м, (2.60)

де [q] - допустима інтенсивність навантаження: для чавунних храповиків [q] = 100 кН/м, для стальних [q] = 300 кН/м.

Собачка (рис. 2.57, б) працює одночасно на стиск та згин. Найбільші напруги виникають у момент упору її носика у вершину зуба храповика:

Н/м2, (2.61)

Н/м2, (2.61)

де

|

- |

напруга стиску, Н/м2; |

|

- |

напруга згину, Н/м; |

b1 |

- |

товщина собачки, м; |

с |

- |

плече згинального моменту, м; |

s |

- |

висота поперечного перерізу собачки у небезпечному перерізі, м. |

Собачки виготовляють із сталі марок Ст. З і Ст. 4, для яких допустимі напруги, враховуючи ударний характер навантаження, беруться заниженими:

[σ]зг = 25…40 мН/м2.

Крутний момент на приводному барабані, що сприймається зупинником, при оберненому русі стрічки буде такий:

(2.62)

(2.62)

де Wор |

- |

рушійна сила при оберненому русі стрічки; |

Dб |

- |

діаметр барабана, м. |

Для визначення сили Wор використовуємо схему (рис. 2.56), прийнявши напрям руху (під дією сили тяжіння вантажу) робочої вітки вниз вздовж стрічки, а холостої — вгору:

(2.63)

(2.63)

У тому випадку, коли Wор дорівнює або менше нуля, то зупинник не потрібний, тому що гальмування і зупинка відбуваються за рахунок тертя стрічки об підтримуючі опори. Це можливо при малому куті Р і при плоских опорах стрічки.

Застосовують також храпові зупинники з внутрішнім зачепленням. Конструкцію одного з них показано на рис. 2.58. Зуби храповика розміщені на внутрішньому боці обода приводного барабана. Дві собачки шарнірно з'єднані з нерухомою втулкою, яка має два роги. Собачки підтиснені до зубів храповика легкими пружинками і входять у зачеплення через півкроку одна після одної.

Рис.2.58. Храповий зупинник з внутрішнім зачепленням

Опорні поверхні зубів храповика розміщені радіально, а тому силою, нормальною до робочої поверхні зуба, буде колова сила Р.

Треба дотриматися такої нерівності

або

α > ρ.

або

α > ρ.

Звичайно α беруть від 20° до 30°.

Модуль храпового зачеплення визначається так, як і при зовнішньому зчепленні:

Н/м2,

Н/м2,

b = ψm; h = 0,75 m; а = 3 h.

Помноживши

чисельник на R0,

а знаменник на

одержимо:

одержимо:

Звідси

м.

м.

Храпові зупинники не завжди виправдовують себе при транспортуванні в'яжучих вантажів, тому що заглибини храпового колеса залипають і собачка може перепустити кілька зубів перш ніж потрапить у чисту западину. Внаслідок цього станеться надмірний розгін тягового органу, а наступна раптова зупинка викличе удар, який може призвести до руйнування зупинника чи інших елементів транспортера.

Зараз, крім храпових зупинників, поширені роликові фрикційні зупинники. Вони діють плавно і тому не мають основного недоліку храпових зупинників, тобто ривків, але вони складніші за конструкцією і дорожчі, тому що вимагають більш старанного виготовлення, більш дорогих матеріалів та термічної обробки деталей.

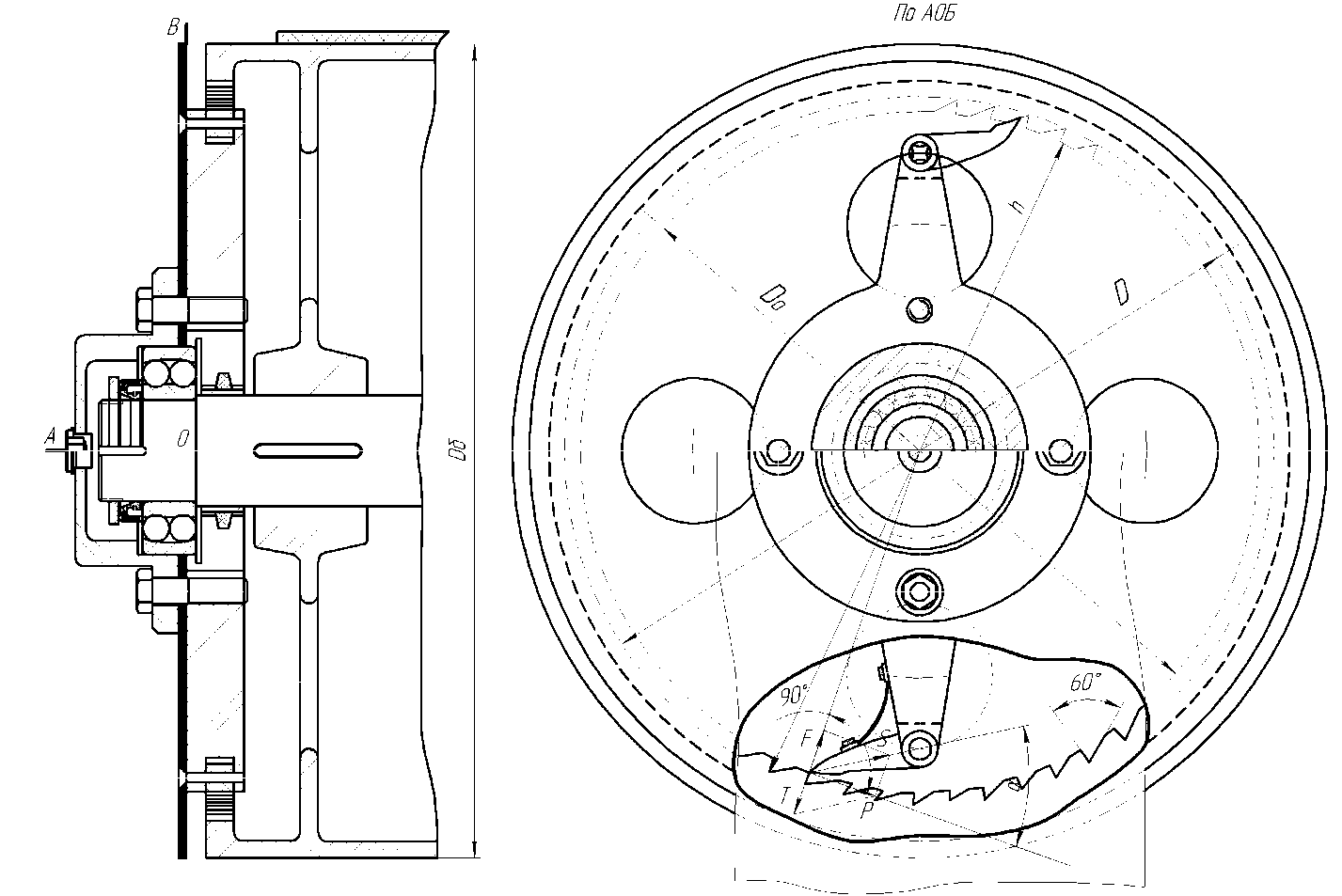

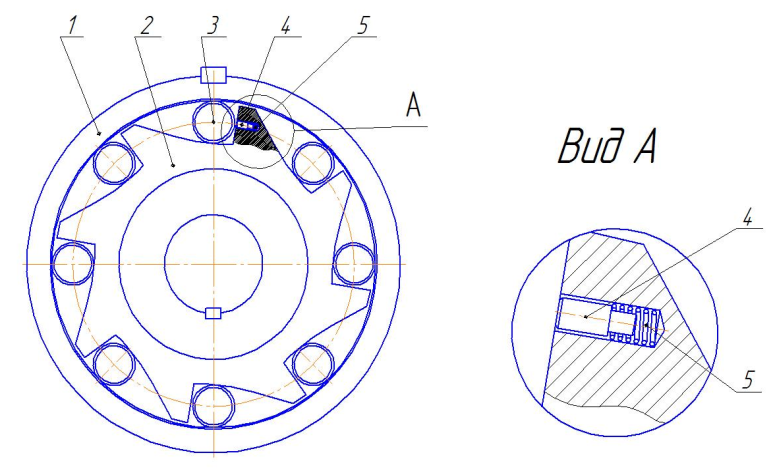

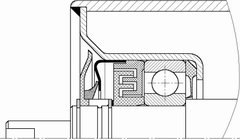

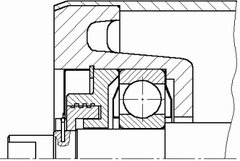

Роликовий зупинник (рис. 2.59) складається з нерухомого кожуха 1, у який запресовано стальну втулку 2; диска 4, жорстко насадженого на приводний вал 5, роликів 3, розміщених у гніздах диска 4.

При робочому обертанні приводного вала ролики перестають бути заклиненими і не перешкоджають обертанню вала (незважаючи на те, що пружинки 6 притискають їх до сполучених з ними поверхонь втулки 2 диска 4. При припиненні транспортування вантажу, тобто при тенденції приводного вала до обертання в оберненому напрямку, ролики заклинюються між втулкою 2 та опорними поверхнями гнізда диска 4, внаслідок чого обертання вала припиняється.