- •Isbn 978-966-2212-51-5 © Ловейкін в.С., Коробко м.М., Шимко л.С. 2012

- •Передмова

- •Переваги контейнерних перевезень:

- •Стрічкові конвеєри

- •Ланцюгові конвеєри

- •Ковшові конвеєри

- •Завантаження і розвантаження ковшів

- •Гвинтові конвеєри

- •Проектування горизонтальних і пологопохилих тихохідних гвинтових конвеєрів.

- •Проектування вертикальних і круто-похилих швидкохідних гвинтових конвеєрів

- •Початкові дані:

- •Транспортувальні труби

- •Інерційні конвеєри

- •Вібраційні конвеєри.

- •Роликові конвеєри

- •Крокуючі конвеєри

- •Пневматичні конвери

- •Техніка безпеки при роботі з конвеєрами

- •Загальні вимоги до розрахунку і проектування підіймально-транспортних машин

- •Виконання розрахунково-пояснювальної записки

- •Послідовність розрахунку і проектування ланцюгових скребкових конвеєрів

- •Завдання до курсової роботи

- •Приклад Кінематичного розрахунку привода, вибір електродвигуна та редуктора

- •Список літератури

- •Орієнтовне значення коефіцієнта kFβ

- •Основні елементи корпуса із чавунного литва

- •Кулькові вальниці радіальні однорядні

- •Навчальне видання

- •Машини неперервного транспорту

Переваги контейнерних перевезень:

здатність використання, на всіх видах транспорту.

скорочують строки обробки вантажів.

мають різну систему завантаження.

забезпечує розташування вантажів на піддонах, платформах і їх обробку навантажувачем.

попереджують крадіжку вантажів і його псування.

підтримують необхідну температуру чи тиск.

призначені для довгострокової експлуатації.

можуть багаторазово використання.

легко піддаються ремонту.

Пакетний спосіб перевезення полягає у тому, що окремі штучні незатарені вантажі формують у партію – пакет. Усі операції з навантаження і розвантаження пакета виконують механізованим способом без його переформування. Пакети формують на піддонах, розміри яких визначені Державним стандартом.

Види і властивості вантажів

Види вантажів і деякі їх фізико-механічні та хімічні властивості дуже впливають на технічні показники ПТМ і на їх конструктивні форми.

Сільськогосподарські вантажі можна розділити на три основні групи: навалочні, штучні та рідкі. Найбільша чисельною категорією всіх вантажів сільськогосподарського виробництва є навалочні вантажі. Наволочні це ті вантажі, що перевозяться і зберігаються навалом, тобто це зернисті, масові кускові, порошкоподібні та зв’язані вантажі.

Навалочні вантажі залежно від їх сипкості бувають: легко сипі (сухі зернисті); погано сипкі (порошкоподібні, волого зернисті, засмічені зернисті та шматкові); несипкі (солома, сіно, стебла рослин); пухкі та такі суміші що злежуються (гній, силос).

Навалочні вантажі характеризуються щільністю (об’ємною масою), кутами природного зсуву у стані спокою та при русі, коефіцієнтом тертя – ковзання по різних поверхнях, стираючою здатністю (абразивністю), а також його фізичними та хімічними властивостями (ступенем зчеплення частин, злежуваністю, крихкістю, клейкістю, вологістю, змерзанням, самозайманням, впливом на здоров’я людей і т.п.).

Штучними вважаються одиничні вантажі, які враховуються по їх кількості. Штучні вантажі можуть бути власне штучні і тарні, тобто упаковані в ящики, мішки та іншу тару. До них можна віднести деталі, конструкції та вузли машин, мішки, контейнери, діжки, ящики, а також масові вантажі, що мають певну форму і розміри (прокатні балки, труби, пиломатеріали). При перевалці вантажу в тарі використовують два визначення маси: нетто – маса самого вантажу, брутто – маса разом з тарою. Тара використовується для зберігання вантажу і запобігання його руйнування при навантажуванні, розвантажуванні і перевезенні.

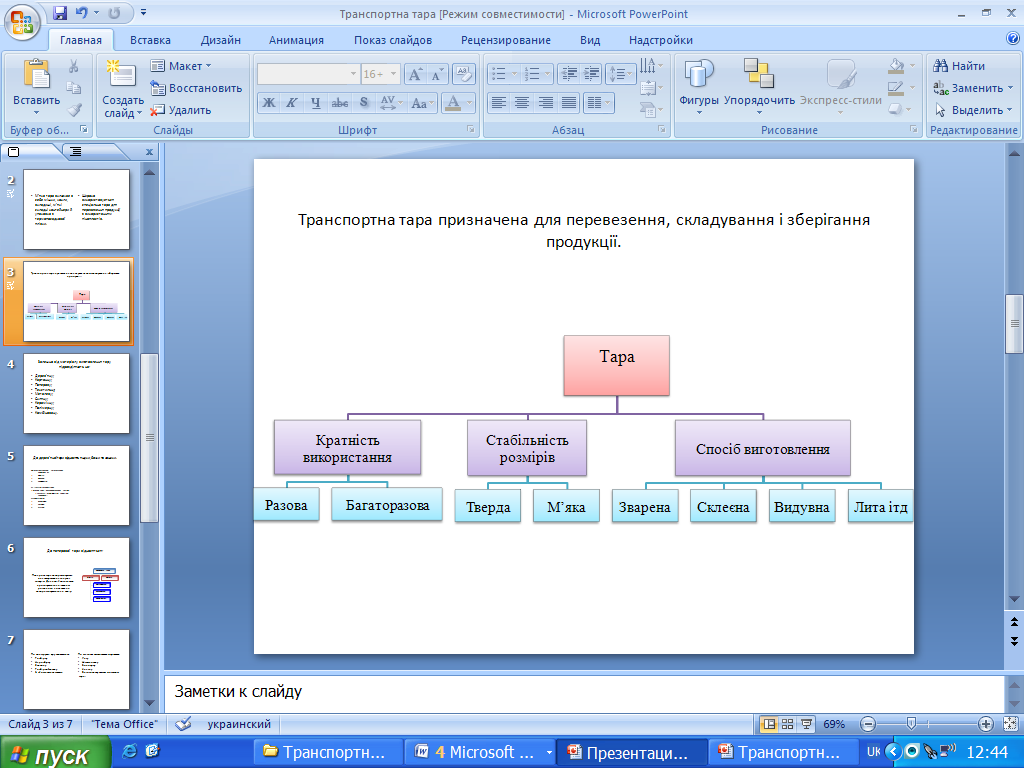

Залежно від матеріалу виготовлення розрізняють тару: дерев’яну, скляну, металеву, текстильну, мочальну, паперово-картонну, корзин оплетену; за ступенем жорсткості: жорстку (ящики, діжки), м’яку (мішки, тюки, еластичні оболонки), і напівжорстку (кошики). Залежно від виду тари застосовують такі тарні вантажі: ящикові, мішкові і котні (діжки). Тара призначається для одно- і багаторазового використання. Вона буває індивідуальна (для перевезення одного або кількох однорідних вантажів) або уніфікована – для різних вантажів. Індивідуальна тара використовується багаторазово, тому сурово обліковується і, як правило, повертається у пункт відправки вантажу.

До особливих властивостей штучних вантажів відносяться: крихкість (вироби зі скла), схильність до кочення через округлість форми (кавуни), забрудненість або схильність до опилення (мішки з цементом), вибухонебезпека і пожежонебезпечність (бочки з пальним), наявність гострих виступів, що здатні пошкодити елементи конвеєра, і т.п. Вони характеризуються формою і розмірами, масою однієї штуки, коефіцієнтом тертя об поверхню стрічки, настилу або лотка і особливими властивостями. Розміри штучних вантажів коливаються в широких межах: від декількох сантиметрів (поштові відправлення) до декількох метрів (лісоматеріали, прокат), а маса їх — від часток ньютона до десятків кілоньютонів. Коефіцієнт тертя штучних вантажів об опорні поверхні складає 0,1—0,7.

Рідкі вантажі (наливні) – різного роду рідини, які в основному характеризуються щільністю, в’язкістю, липкістю, ступенем вогненебезпечності, схильністю до застигання і т.п.

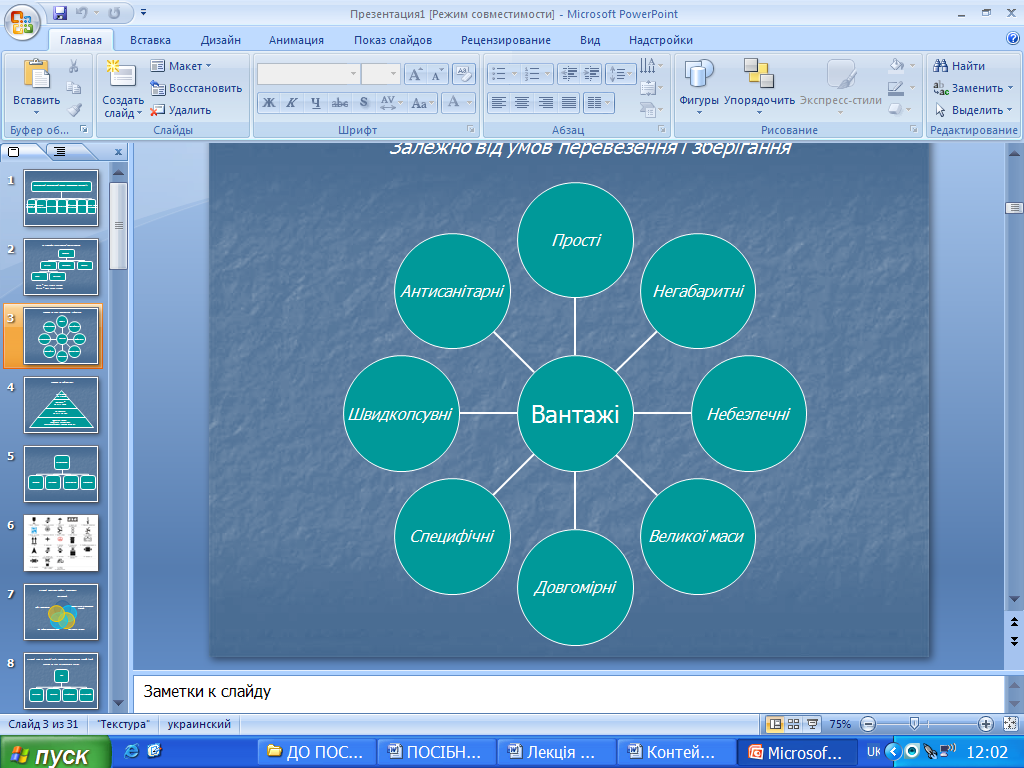

Залежно від умов перевезення і зберігання вантажі поділяють на прості і специфічні.

Прості – це вантажі для перевезення, навантаження, розвантаження і зберігання, яким не потрібні особливі умови.

Специфічні вантажі потребують особливих заходів щодо зберігання і безпеки при перевезенні, навантаженні, розвантаженні та зберіганні. Вони поділяються на негабаритні, довгомірні, великої маси, небезпечні, швидкопсувні, антисанітарні.

Негабаритні – вантажі (крім будівельних), які мають розмір одного місця понад 4,0м висоти або 2,5м ширини;

Довгомірні – вантажі, які звішуються над заднім бортом більш як на 1,5м. При їх перевезенні необхідно використовувати одновісні причепи, а при значній довжині вантажу – причепи-розпуски.

Великої маси – вантажі, маса окремих місць яких перевищує 250кг. (або 400кг – для котних вантажів)

Небезпечні – вантажі, які можуть за відсутності певних застережних заходів під час перевезення або зберігання стати причиною травм, загибелі людей, руйнування об’єктів.

Швидкопсувні – вантажі, при перевезенні яких необхідні спеціалізовані ТЗ, що забезпечують необхідний температурний режим.

Антисанітарні – вантажі асенізаційні та такі при перевезенні і зберіганні яких утворюється багато пилу.

Властивості вантажів потрібно враховувати не тільки при конструюванні, але й при експлуатації ПТМ. Наприклад, при завантаженні розвантаженні крихких вантажів та вантажів з ніжною поверхнею не допускати падання їх з висоти; абразивні вантажі транспортувати так, щоб вони не терлися об елементи машин; липкі, тістоподібні потрібно транспортувати машинами, які мають пристрій для очистки робочих органів та їх примусового розвантаження.

Силове устаткування

Робочі органи сільськогосподарських ПТМ безперервної дії приводяться в рух за допомогою передавального механізму (трансмісії), для якого використовуються: зубчасті, пасові та ланцюгові передачі, а також шатунно-кривошипні механізми.

Сукупність джерела механічної енергії і передавального механізму називається приводом. Привод здійснюється за допомогою електродвигунів, двигунів внутрішнього згорання та гідравлічних систем.

Традиційно силове устаткування ПТМ розподіляється так: електродвигуни є основним видом силового устаткування для стаціонарних машин; ДВЗ – для пересувних машин; штовхачі та гідравлічні двигуни – для машин, що навішуються на трактори та автомобілі.

КОНВЕЄРИ та елеватори

Пристрої з гнучким тяговим органом, що транспортують вантажі горизонтально або з невеликим кутом нахилу до горизонту називаються КОНВЕЄРАМИ або ТРАНСПОРТЕРАМИ, а пристрої, що мають вертикальний та круту похилий напрямок переміщення вантажів називають ЕЛЕВАТОРАМИ.

Транспортери, що мають просторове розміщення ділянок шляху переміщення вантажу і транспортери, на яких вантажі-вироби піддаються різним технологічним операціям, називають КОНВЕЄРАМИ.

Конвеєр (від англ. convey – просувати) – така організація виконання операцій над об’єктами, при якій весь процес розподіляється на послідовні стадії з метою підвищення продуктивності. Важливою характеристикою конвеєрів є їх безперервність.

Конвеєр як механізм не є новітнім винаходом, і ще в стародавні часи люди успішно використовували прототипи сучасних високотехнологічних механізмів. Перші багатоковшові та гвинтові механізми для безперебійної подачі води використовувались у Древньому Єгипті та Месопотамії. Норія (від арабського «наора») – водяне колесо – пристрій призначений для підняття рідини чи сипучих матеріалів у вертикальному напрямку широко застосовувався єгиптянами і персами для безперервної подачі води в зрошувальні системи. В Древньому Китаї та Індії для цих же цілей почали використовували ланцюгові елеватори.

XVI—XVII ст. н.е. вперше почали використовуватись скребкові і гвинтові конвеєри. Кінець XVIII ст. конвеєри починають систематично використовувати для переміщення легких вантажів на невеликі відстані. З 1930 року починають використовувати для переміщення вантажів стрічкові конвеєри, що виготовлялись з міцної тканини. Друга половина XIX ст. масове промислове використання конвеєрів для переміщення важких масових та штучних вантажів, а також визначні дати конвеєробудування: 1868 рік у Великобританії почали використовувати прогумовані стрічки; 1870 рік в Росії винайшли пластинчатий конвеєр; у США – 1882 рік – перше використання конвеєрів у поточно-масовому виробництві, 1887 році використали стрічковий гвинтовий конвеєр для великошматкових вантажів, 1896 рік ковшовий конвеєр із шарнірно закріпленими ковшами для транспортування вантажів по складним трасам; 1894 рік, Великобританія – перший підвісний конвеєр; 1905 рік, Швеція – стрічковий конвеєр із стальними стрічками; 1906 рік, Великобританія, Германія – інерційний конвеєр.

Найбільш визначною датою промислового використання конвеєрів є 1908 рік, оскільки саме завдяки Генрі Форду (англ. Henry Ford; 30.07.1863 – 07.04.1947), відомому промисловцю та власнику заводів з виробництва автомобілів у всьому світі, в цей рік була запущена перша комерційно успішна конвеєрна лінія, яка була знаковою подією поточного виробництва на основі конвеєрів та промислової революції.

На сучасних підприємствах конвеєри використовують в якості:

високопродуктивних транспортних машин, що передають вантажі з одного пункту в іншій на ділянках внутрізаводського і, у ряді випадків, зовнішнього транспорту;

транспортних агрегатів могутніх перевантажувальних пристроїв (наприклад, мостових перевантажувачів, відвалоутворювачів і т. ін.) і навантажувально-розвантажувальних машин;

машин для переміщення вантажів-виробів по технологічному процесу потокового виробництва від одного робочого місця до іншого, від однієї технологічної операції до іншої, встановлюючи, організовуючи і регулюючи темп виробництва і суміщаючи, у ряді випадків, функції накопичувачів (рухомих складів) і розподільників вантажів-виробів по окремих технологічних лініях;

машин і передавальних пристроїв в технологічних автоматичних лініях виготовлення і обробки деталей і вузлів виробів.

Тісний зв'язок транспортуючих машин із загальним технологічним процесом виробництва обумовлює високу відповідальність їх роботи і призначення. Тому конвеєри повинні бути надійними (безвідмовними), стійкими, зручними в експлуатації і здатними працювати в автоматичних режимах.

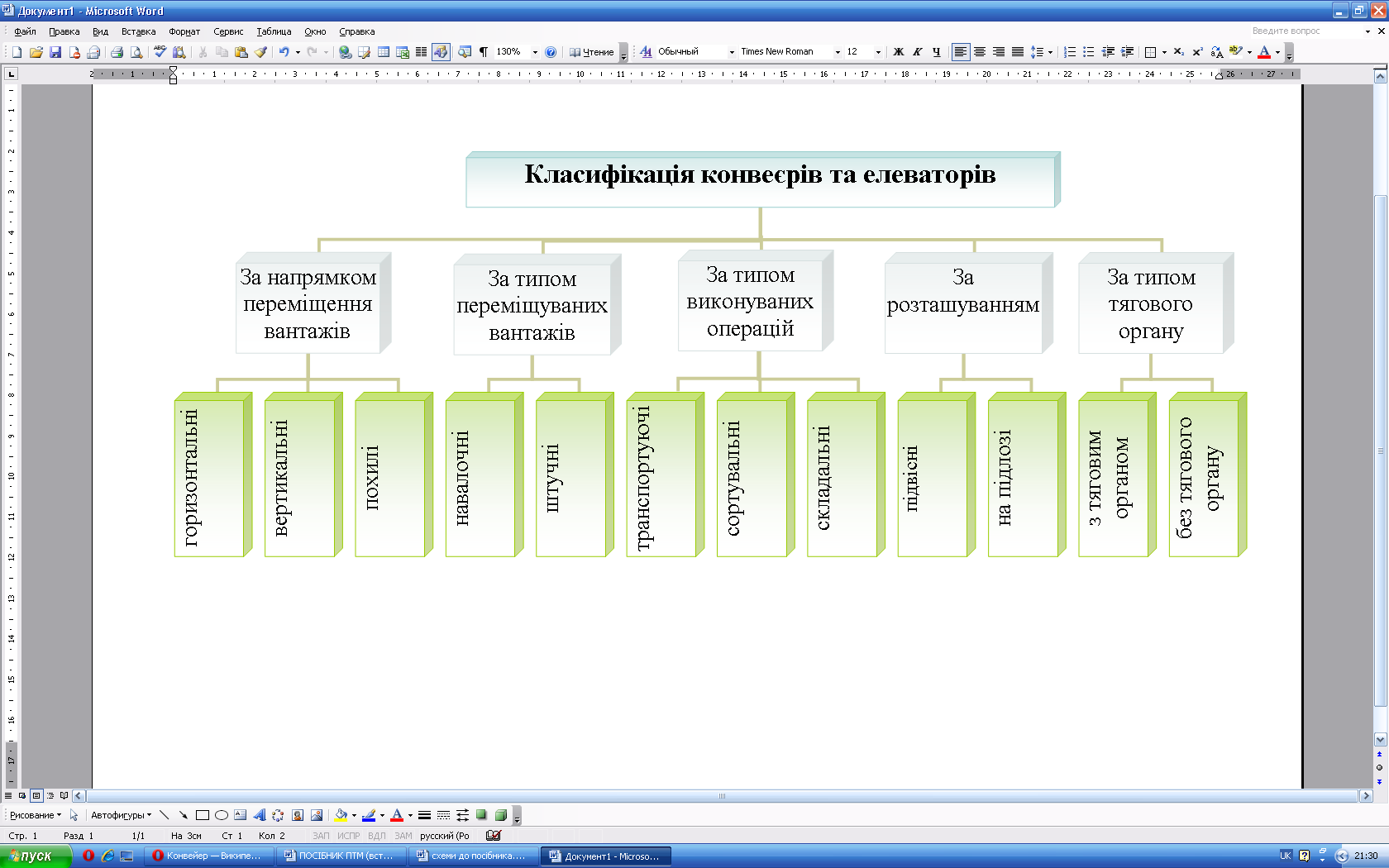

Класифікація

Залежно від напрямку переміщення вантажів конвеєри і елеватори поділяють на горизонтальні, вертикальні та похилі. За даною класифікацією розглядається лінія траєкторії переміщення вантажів по відношенню до горизонту. В дану категорію можна віднести пологопохилі конвеєри і крутопохилі, які характеризують відхилення в межах 5-200 від горизонтальної і вертикальної траєкторії транспортування відповідно.

За типом транспортованих вантажів конвеєри бувають для транспортування навалочних та штучних вантажів, однак більшість машин безпосередньо чи при деякій зміні конструкції можуть транспортувати і ті, і інші вантажі. Для транспортування рідких вантажів конвеєри та елеватори майже не використовуються.

За типом виконуваних операцій розрізняють транспортувальні, збиральні та сортувальні конвеєри. За способом монтажу розрізняють конвеєри підвісні та ті що монтуються на підлозі. Тип тягового органу характеризує принцип переміщення вантажу конвеєром.

Залежно від типу вантажонесучої конструкції конвеєри з тяговим органом бувають:

Конвеєри без тягового органу, залежно від типу вантажонесучої конструкції бувають:

По характеру руху робочого елемента машини розрізняють конвеєри з неперервним і періодичним (пульсуючим) рухами. Залежно від типу і конструкції конвеєра його робочий елемент може мати поступальний, зворотно-поступальний, обертальний і коливальний рух.

В транспортуючих машинах використовують наступні способи переміщення вантажів:

а) переміщення на несучому елементі у вигляді суцільної стрічки або настилу, що неперервно рухається (в стрічкових, пластинчастих і ланцюгово несучих конвеєрах);

б)переміщення в робочому елементі у вигляді коробів, ковшів, підвісок, візків і т.і., що неперервно рухається (в люлечних, ковшових, підвісних, візкових конвеєрах, ескалаторах і елеваторах);

в)волочіння по нерухомому жолобу або трубі скребками, що неперервно рухаються (в скребкових конвеєрах);

г)волочіння (проштовхування) по нерухомому жолобу гвинтовими лопатями, що неперервно рухаються (в гвинтових конвеєрах);

д)пересипання і повздовжнє переміщування в трубі, що обертається - гладкій або з гвинтовими лопатями (в транспортних трубах);

є) ковзання під дією сил інерції або переміщення мікро стрибками по жолобу або трубі, що коливаються ( в хитних інерційних і вібраційних конвеєрах);

є) переміщення на колесах або візках по шляхам, укладеним на підлозі приміщення зовні конструкції конвеєра (у вантажоведучих конвеєрах);

ж)поступальний перенос на окремі строго фіксовані ділянки по довжині (крокуючі конвеєри);

з)переміщення в закритій трубі неперервним потоком в завислому стані в струмені повітря або окремими порціями під дією струменя повітря (в установках пневматичного транспорту, пневмопошті, пневмоконтейнерах);

і) переміщення в жолобі або трубі під дією струменя води (в установках гідравлічного транспорту);

к) переміщення феромагнітних вантажів в трубі або жолобі під дією біжучого магнітного поля (в соленоїдних конвеєрах).

Висока продуктивність, безперервність вантажопотоку і автоматизація управління зумовили широке застосування конвеєрів в різних галузях народного господарства. У ряді випадків одна і та ж транспортна операція може бути виконаний різними конвеєрами.

При рішенні задачі раціонального вибору типу конвеєра, що забезпечує найбільший технічний і економічний ефект, необхідно враховувати наступні чинники: властивості вантажів, що транспортуються; розташування пунктів завантаження і розвантаження, а також відстань між ними; потрібну продуктивність машин; необхідний ступінь автоматизації виробничого процесу, обслуговуваного проектованою транспортною установкою; спосіб зберігання вантажу в пункті завантаження

Таблиця 1

Орієнтовні рекомендації застосування конвеєрів для насипних вантажів за розміром частинок вантажу

Категорія вантажу |

Розмір шматків d, мм |

Рекомендовані типи конвеєрів |

великошматкові |

160 — 500 |

Пластинчатий, стрічковий, стрічково- |

середньошматкові |

60 — 160 |

ланцюговий, стрічково-канатний |

|

|

|

дрібношматкові |

10 — 60 |

Стрічковий, двохстрічковий елеватор |

скребковий, ковшовий конвеєри |

||

Порошкоподібні |

0,05 — 0,5 |

Трубчастий, двохстрічковий |

Пилоподібні |

0,05. |

елеватор, скребковий |

Таблиця 2

Орієнтовні рекомендації застосування конвеєрів для насипних вантажів за вагою частинок вантажу

Категорія вантажу |

Маса частинки вантажу, кг |

Рекомендовані типи конвеєрів |

Легкі |

До 15 |

Стрічковий, підвісний, вертикальний |

Середні |

15—50 |

одно- і дво- ланцюговий |

Важкі |

50—200 |

Пластинчатий, підвісний, колисковий візковий, вертикальний чотирьохланцюговий |

Надзвичайно важкі |

200 і більше |

Вантажоведучий, візковий вертикальний чотирьохланцюговий |

Визначення продуктивності Конвеєрів

Продуктивність конвеєра, який переміщує вантаж суцільним рівномірним шаром, визначається за формулою

,

кг/с

,

кг/с

Q – продуктивність, кг/с; F – площа поперечного перерізу шару вантажу, м2; V – швидкість руху вантажу, м/с; γ – щільність (об’ємна маса) вантажу.

Продуктивність при безперервному переміщенні вантажу порціями (ковшами тощо):

,

кг/с

,

кг/с

і – об’єм простору, який може бути заповнений вантажем, м3; - коефіцієнт заповнення, відношення об’єму заповненого вантажем, до простору, який може бути заповнений; s – крок розміщення порцій вантажу, кг.

Продуктивність при безперервному переміщенні штучних вантажів:

,

кг

,

кг

m – маса одиничного вантажу, кг.

Продуктивність транспортера можна виразити таким рівнянням:

,

кг/с

,

кг/с

–

погонна

маса вантажу (маса вантажу, що припадає

на 1м довжини транспортування).

–

погонна

маса вантажу (маса вантажу, що припадає

на 1м довжини транспортування).

Режими роботи конвеєрів

Характеристики навантаження і тривалість дії навантажень вважаються основними показниками для розрахунку конвеєра та його вузлів на міцність та довговічність. По них можна дати обґрунтовану оцінку проектного та експлуатаційного використання конвеєра.

Роботу конвеєра характеризують три групи показників:

фактичний (експлуатаційний) час роботи;

навантаження, що діють на конвеєр та його елементи при забезпеченні заданої вантажопідйомності та продуктивності і тривалість їхньої дії;

умови виробництва та навколишнього середовища, в якому працює конвеєр.

Сукупність цих показників визначає режими роботи конвеєра.

1. Використання конвеєра за часом – характеризується коефіцієнтами:

КЧ.Д.= tП.Д. / tД.= tП.Д. / 24;

КЧ.Р.= tП.Р. / tР.= tП.Р. / 8760;

де tП.Д., tП.Р. – планова тривалість роботи конвеєра відповідно за добу і за рік; tД. і tР. – календарна тривалість доби і року в годинах.

Розрахунковий коефіцієнт фактичного використання конвеєра за часом КЧ за розрахунковий період визначається за формулою

КЧ = tМ. / tП. ≤ 1

де tМ. і tП тривалість відповідно фактичної (машинної) і планової роботи конвеєра.

Встановлено 5 класів (В1, В2, …В5) використання конвеєрів по тривалісті роботи за добу та рік (табл. )

Тривалість роботи |

Клас використання конвеєра |

||||

В1 |

В2 |

В3 |

В4 |

В5 |

|

За добу |

≤0,2 |

0,2…0,32 |

0,33…0,63 |

0,64…1 |

1 |

За рік |

≤0,2 |

0,2…0,32 |

0,33…0,5 |

0,5…0,8 |

0,8…1 |

2. Класи використання конвеєра за продуктивністю характеризуються загальним коефіцієнтом завантаження

КП = ПС. / ПMAX.

де ПС., ПMAX – середня та максимальна продуктивність конвеєра.

Встановлено 3 класи використання конвеєра за продуктивністю:

П1 (КП < 0,25);

П2 (0,25 ≤ КП < 0,63);

П3 (0,63 ≤ КП < 1).

3. Класи використання конвеєра за вантажопідйомністю вантажонесучого елементу (візка, каретки, підвіски, платформи, настилу і т.п) при транспортуванні штучних вантажів характеризуються коефіцієнтами максимальної КМ.Н. та еквівалентного КЕ.Н. навантаження вантажонесучого елементу

КМ.Н. = FMAX / F;

де FMAX - максимальне фактичне навантаження на один візок на робочій ділянці конвеєра; F – номінальне навантаження на візок на окремих ділянках траси конвеєра; tI – час руху візка на ділянці з навантаженням FI в одному циклі тривалістю Т. Тривалість циклу включає час повного обертання візка по всій трасі конвеєра.

Встановлено три класи використання конвеєрів по вантажопідйомності (навантаженню):

Н1 (0,5 > КМ.Н. ; 0,25 > КЕ.Н.);

Н2 (0,5 ≤ КМ.Н. < 0,63; 0,25 ≤ КЕ.Н. < 0,5);

Н3 (0,64 ≤ КМ.Н. ≤1; 0,5 ≤ КЕ.Н. ≤ 0,8).

4. Використання конвеєра по навантаженню (натягу) тягового елемента характеризується коефіцієнтами максимального КТ. і еквівалентного КЕ.Т. навантаження:

КТ = SMAX / S

де S, SMAX – відповідно допустимий та максимальний фактичний натяг тягового елемента; SІ – натяг тягового елемента на окремій і-ій (І=1, 2, …n) ділянки траси, на якій діє натяг SІ; n – кількість ділянок траси з різними натягами SІ.

Встановлено 3 класи використання конвеєра по навантаженню тягового елементу:

Т1 (0,63> КТ, 0,16 < КЕ.Т.);

Т2 (0,63 ≤ КТ < 0,8; 0,16 ≤ КЕ.Т. < 0,32);

Н3 (0,8 ≤ КТ ≤ 1; 0,32 ≤ КЕ.Т. ≤ 0,63).

Встановлені класи використання конвеєрів регламентують 5 режимів їхньої роботи (табл.. ): ДЛ – досить легкий; Л – легкий; С – середній; В – важкий; ДВ – досить важкий.

Таблиця. Режими роботи конвеєра

Клас використання за часом |

клас використання за |

|||||||||

продуктивністю |

вантажопідйомністю |

навантаженням тягового елементу |

||||||||

П1 |

П2 |

П3 |

Н1 |

Н2 |

Н3 |

Т1 |

Т2 |

Т3 |

||

В1 |

ДЛ |

ДЛ |

Л |

ДЛ |

ДЛ |

Л |

ДЛ |

Л |

С |

|

В2 |

Л |

Л |

С |

Л |

Л |

С |

Л |

Л |

С |

|

В3 |

С |

С |

В |

С |

С |

В |

С |

С |

В |

|

В4 |

В |

В |

ДВ |

В |

В |

ДВ |

В |

В |

ДВ |

|

В5 |

В |

ДВ |

ДВ |

В |

ДВ |

ДВ |

В |

ДВ |

ДВ |

|

Основними чинниками (факторами) режиму роботи конвеєра є класи його використання за часом (В) та продуктивністю (П). Вони придатні для всіх видів конвеєрів як з тяговим елементом, так і без нього. Класи використання конвеєра по завантаженості (Н) і по натягу тягового елемента (Т) є додатковими ознаками і враховуються при перевірочних розрахунках і порівняльному аналізі конвеєрів, що експлуатуються, а також при розрахунках довговічності елементів конвеєра.

Умови роботи конвеєрів

Виробничі, температурні та кліматичні умови, в яких повинен експлуатувати конвеєр, мають значний вплив на вибір його конструкцій, матеріалів для його деталей, розрахункових коефіцієнтів опору руху робочого органу, довговічності, змащувальних матеріалів та інших даних.

Навколишнє середовище характеризується:

складом та масовою концентрацією пилу, вологості повітря, насиченням його парами хімічних речовин, газами та іними речовинами, що згубно діють на деталі конвеєра;

температурою (кліматичними умовами);

пожежо- і вибухонебезпечністю.

Якщо конвеєр розміщується в декількох приміщеннях з різними виробничими та температурними умовами, то за розрахункову базу приймають найгірші умови.

Пожежо- і вибухонебезпечні середовища регламентуються спеціальними нормами і для роботи вних створюються спеціальні конструкції транспортуючих машин.

Вплив температури навколишнього середовища характеризується температурним коефіцієнтом:

Кt = t/T∙100

де t – тривалість часу руху ходової частини конвеєра в зоні граничних температур (наприклад, обпалювальна, сушильна, пропарювальна або холодильна камери); Т – тривалість всього циклу (повний оберт конвеєра) руху ходової частини конвеєра.

Цей коефіцієнт дозволяє побудувати температурну циклограму руху ходової частини конвеєра по всій його трасі в межах однієї або декількох температурних груп.

При аналізі експлуатаційних даних необхідно враховувати не тільки режими роботи, але й групу виробничих та температурних умов.

В процесі експлуатації встановлено 6 груп умов роботи конвеєрів (табл.)

Таблиця . Умови роботи конвеєрів

Позначення |

Кt, % |

Температура навколишнього середовища, 0С |

Характеристика середовища |

ТГ1 |

100 |

+40…-60 |

Відкрите повітря і неопалювальні приміщення |

ТГ2 |

100 |

+40…-45 |

|

ТГ3 |

100 |

+35…+10 |

Опалювальні приміщення |

ТГ4 |

20…50 |

+120…+10 |

Пропарювальні, сушильні та нагрівальні камери |

ТГ5 |

10…30 |

+350…+10 |

|

ТГ6 |

10…50 |

+35…-20 |

Охолоджувальні та морозильні камери |