- •Трикотажной основе

- •Карманов

- •Контрольные вопросы

- •4.3. Скрепляющие материалы

- •4.3.1. Швейные нитки

- •Основные показатели свойств и области использования хлопчатобумажных швейных ниток

- •Строчек

- •И свойств

- •Контрольные вопросы

- •4.4. Отделочные материалы и фурнитура 4.4.1. Отделочные материалы

- •Показатели качества тесьмы

- •4.4.2. Одежная фурнитура

- •Контрольные вопросы

Таблица 4.1

быть шелковыми, хлопчатобумажными и шерстяными, но наибо. лее распространены шелковые ткани.

Шелковые подкладочные ткани должны соответствовать требованиям ГОСТ 20277—83, приведенным ниже.

Технические требования к подкладочным тканям

Поверхностная плотность, г/м2, не более: для тканей из вискозных нитей в основе и утке (кроме тканей атласного и крупноузорчатого переплетения) и из

вискозных нитей в сочетании с синтетическими 115

для тканей из вискозных или ацетатных нитей в основе и ацетатных или триацетатных нитей в утке (кроме тканей атласного и крупноузор чатого переплетения) 120

для тканей из вискозных или ацетатных нитей в основе и искусственных нитей

в утке атласного переплетения 165

для тканей из синтетических нитей 80

для остальных тканей 150

Разрывная нагрузка, Н, не менее (по основе/по утку):

для тканей из ацетатных нитей 245/159

для тканей из вискозных нитей в основе

и триацетатных или ацетатных нитей в утке 294/159

для остальных тканей 294/196

Удлинение при разрыве, %, не менее (по основе/по утку):

для тканей с хлопчатобумажной пряжей в утке 10/8

для остальных тканей по основе и утку 10

Осыпаемость, мм, не более 2,5

Пиллингуемость (число пиллей на 10 см2) по ГОСТ 25132-82:

непиллингующиеся 0

малопиллингующиеся 1 —3

среднепиллингующие 4—6

Изменение размеров после стирки и глажения, %, не более (по основе/по утку): для тканей с применением в основе

капроновых или ацетатных нитей 3/2

для тканей из вискозных нитей

крупноузорчатого переплетения 5/2

для остальных тканей 5/2

Подкладочные ткани по поверхностной плотности, г/м2, по-разделяются на легкие — до 90, средние — 90... 110 и тяжелые 111 и выше.

168

Стойкость к истиранию подкладочных тканей в зависимости от поверхностной плотности

|

Поверхностная плотность, г/м2 |

||

Волокнистый состав ткани |

До 100 включительно |

101... 140 |

141 и более |

|

Стойкость к истиранию, циклы |

||

Вискозные нити: |

|

|

|

в основе и утке |

650 |

750 |

1 300 |

с применением ацетат- |

400 |

550 |

1300 |

ных и триацетатных ни- |

|

|

|

тей |

|

|

|

с применением вискозной хлопчатобумажной и лавсанововискозной |

|

1000 |

1 500 |

пряжи |

|

|

|

Синтетические нити: |

|

|

|

в основе и в утке (в том числе текстурированные) |

2 000 |

— |

— |

с применением вискозных нитей, хлопчатобу- |

— |

900 |

2 000 |

мажной и лавсаново- |

|

|

|

вискозной пряжи |

|

|

|

Такое деление позволяет комплектовать рациональные пакеты одежды с учетом физико-механических свойств материалов, составляющих пакет.

Подкладочные ткани по стойкости к истиранию должны отвечать требованиям ГОСТ 22542—82, приведенным в табл. 4.1.

Раздвигаемость нитей подкладочных тканей (ГОСТ 20236—82) при поверхностной плотности ткани до 100 г/м2 должна быть не Менее 9 Н, при 101... 120 г/м2 - 10 Н, 121... 140 г/м2 и более -

Ассортимент подкладочных тканей, вырабатываемый отече-ственными и зарубежными производителями, достаточно разно-образен по волокнистому составу, виду переплетения, ширине, Поверхностной плотности.

Подкладочные ткани вырабатывают из следующих нитей и их сочетаний:

вискозных в основе и в утке;

вискозных в основе и ацетатных в утке;

169

вискозных в основе

и триацетатных в утке;

вискозных в основе

и вискозной пряжи в утке;

вискозных в основе

и хлопчатобумажной пряжи в утке;

вискозных в основе

и полиэфирных текстурированных в утке-

вискозных в основе

и капроновых в утке;

капроновых в

основе и в утке;

капроновых в

основе и вискозных в утке;

капроновых в

основе и вискозных или ацетатных в

утке;

капроновых в

основе и полиэфирных текстурированных

в утке-

полиэфирных в

основе и полиэфирных текстурированных

в утке'

ацетатных нитей

в основе и в утке.

Большая

часть подкладочных тканей вырабатывается

из вискозных нитей в основе и в утке

и из вискозных нитей в сочетании с

другими волокнами. Подкладочные ткани

из капроновых нитей и из капроновых

нитей с другими волокнами представлены

небольшим

количеством артикулов.

Линейная

плотность вискозных нитей, применяемых

для выработки

подкладочных тканей, составляет 11 или

13,3 текс, ацетатных — 16,6, капроновых

— 6,7, пряжи вискозной — 25,29, хлопчатобумажной

— 18,5, полиэфирных нитей — 8,5, полиэфирных

текстурированных нитей — 8,4 или 12 текс.

Подкладочные

ткани вырабатывают саржевым, сатиновым,

атласным

и жаккардовым переплетением. Наибольший

удельный вес

составляют ткани саржевого переплетения.

Свойства

подкладочных тканей существенно зависят

от волокнистого

состава и структурных характеристик

ткани.

Самыми

легкими являются подкладочные ткани

из капроновых

и полиэфирных нитей (57 т/и2),

они

же наиболее устойчивы к

истиранию, смятию и осыпанию. Наиболее

тяжелыми являются ткани из вискозных

нитей в основе и хлопчатобумажной пряжи

в утке

(поверхностная плотность 153 г/м2).

Несминаемость

подкладочных тканей из вискозных нитей

меньше

несминаемости тканей, выработанных из

капроновых нитей. Для обеспечения

стабильного внешнего вида подкладки

в процессе носки,

по даннымЦНИИШП, несминаемость должна

быть 40... 50%-

Перспективными

являются ткани из вискозных нитей в

основе и полиэфирных нитей в утке, из

вискозных нитей в основе и капроновых

нитей в утке, из полиэфирных нитей в

основе и полиэфирных

текстурированных нитей в утке.

Поверхностная плотность этих

тканей составляет 70... 100 г/м2.

По тканевязаной технологии вырабатывается

ткань арт. 102001. Большинство подкладочных

тканей

выпускается гладкокрашеными, некоторые

в двух вариантах-гладкокрашеные

и с печатным рисунком. Подкладочные

ткани, выпускаемые пестроткаными,

называются шотландка. Ширина подкладочных

тканей 85... 150 см. Характеристика некоторых

поД' кладочных тканей приведена в табл.

4.2.

170

Таблица 4.2

Структурные характеристики и физико-механические показатели свойств некоторых подкладочных

материалов

Артикул |

Волокнистый состав и линейная плотность нитей, текс |

Поверхностная плотность, г/м2 |

Плотность (количество нитей на 100 мм) |

Стойкость к истиранию, циклы |

Несминае- мость, % |

Стойкость к осыпаемости, Н |

Разрывная нагрузка, Н |

Удлинение при разрыве, % |

Стойкость к раздви-гаемо-сти нитей, Н |

||||||

основа |

уток |

основа |

уток |

основа |

уток |

основа |

уток |

основа |

уток |

основа |

уток |

||||

32109 |

НВис 13,3 |

НАц 16,6 |

150 |

845 |

293 |

2 346 |

34,4 |

62 |

18 |

5 |

406 |

252 |

10 |

28 |

12 |

32290 |

НВис 13,3 |

НВис 13,3 |

100 |

507 |

305 |

1079 |

24,4 |

29,5 |

52 |

47 |

307 |

239 |

10 |

15 |

15 |

32494 |

НВис 13,3 |

НВис 16,6 |

104 |

512 |

270 |

792 |

23,3 |

29 |

32 |

26 |

349 |

246 |

10 |

18 |

15 |

42064 |

НВис 16,6 |

Пр х/б 18,5 |

125 |

520 |

240 |

1468 |

25,1 |

47,4 |

35 |

36 |

434 |

334 |

14 |

20 |

15 |

42203 |

НВис 16,6 |

ПрВис 25 |

140 |

510 |

220 |

1654 |

20,3 |

34,3 |

26 |

21 |

423 |

337 |

10 |

21 |

12 |

42299 |

НВис 13,3 |

ПрВис 25 |

153 |

580 |

285 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

42519 |

НВис 13,3 |

НК6,7 |

83 |

526 |

286 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

52203 |

НК6,7 |

НК6,7 |

57 |

550 |

326 |

10737 |

77,1 |

79 |

45 |

35 |

428 |

221 |

26 |

30 |

15 |

52424 |

НПэф 8,5 |

НПэф текстур. 12 |

68 |

513 |

285 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

52427 |

НК6,7 |

НК6,7 |

57 |

513 |

342 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

52429 |

НПэф 12,9 |

НПэф 8,4 |

55 |

469 |

326 |

9 690 |

68 |

60 |

— |

— |

350 |

280 |

45 |

50 |

— |

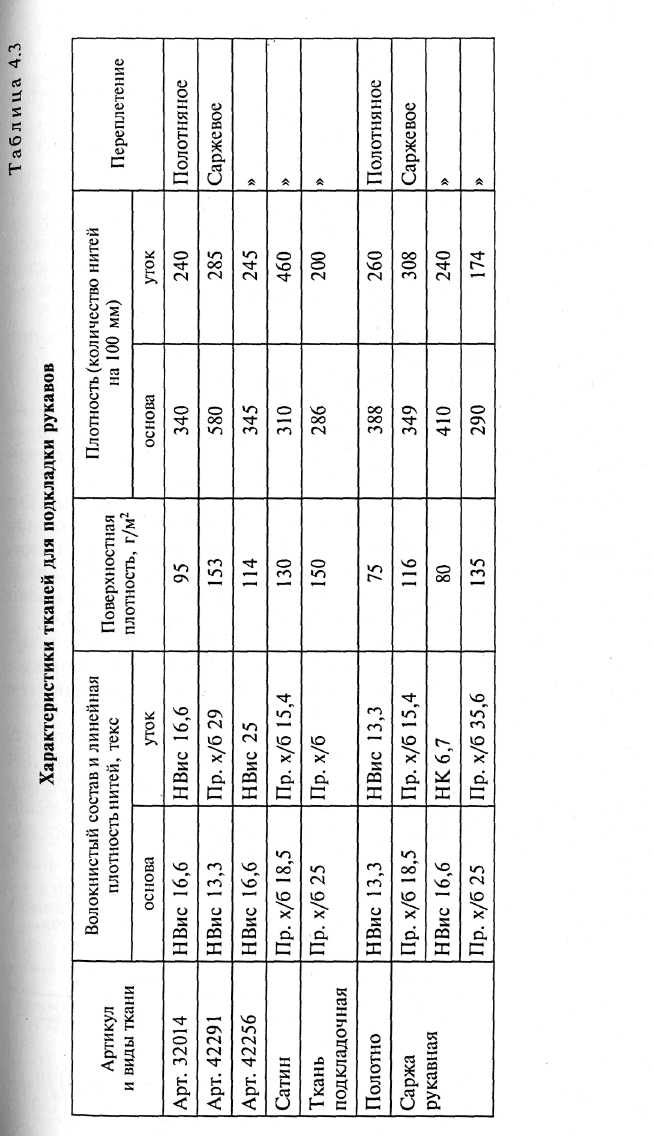

Хлопчатобумажные подкладочные ткани применяют при изготовлении детской и рабочей верхней одежды. Типичными тканями этой подгруппы являются сатины и саржа рукавная. Характеристика сатинов приведена в подразд. 2.7.

Саржа рукавная вырабатывается из пряжи линейной плотностью по основе — 18,5 текс, по утку — 15,4 текс, саржевым переплетением, отбеленная с печатным рисунком в виде полос, поверхностная плотность 116 г/м2.

Шерстяные подкладочные ткани ограничены в ассортименте. Их вырабатывают из смеси шерстяных, лавсановых, вискозных и нитроновых волокон, при этом содержание шерстяного волокна составляет 28...43%. Линейная плотность нитей по основе и по утку 140 или 130 текс, поверхностная плотность соответственно 397 и 263 г/м2. Эти подкладочные материалы выполняют также функцию утепляющей прокладки.

Подкладочные трикотажные полотна вырабатывают из полиамидных нитей линейной плотностью 2,2, 3,3, 5 и 6,7 текс основовязаными переплетениями; поверхностная плотность 40... 130 г/м2. По сравнению с подкладочными тканями из капроновых нитей трикотажные подкладочные полотна не осыпаются по срезам, и нити в них не раздвигаются. Однако они обладают примерно в 2,5 раза большим удлинением при разрыве, чем ткани. Повышенная растяжимость вызывает затруднения при их обработке в швейном производстве. Для стачивания деталей этих полотен рекомендуется применять швейные машины цепного стежка.

В целях обеспечения надежности подкладочных материалов в процессе эксплуатации ЦНИИШП разработаны рекомендации по их конфекционированию в пакет материалов одежды и определены нормативные значения показателей основных физико-механических свойств подкладочных материалов, которые приведены ниже.

Нормативные требования к подкладочным материалам

Поверхностная плотность (ГОСТ 3811—72), г/м2: для костюмов, плащей, пальто мужских

и женских из легких тканей до 90

для костюмов мужских и женских, детских

изделий 90... 110

для пальто и полупальто мужских и женских... 110... 130

Разрывная нагрузка, Н, не менее

(ГОСТ 3813-72):

вдоль 300

поперек 200

172

Стойкость к раздвигаемое™, Н, в зависимо сти от поверхностной плотности по ГОСТ 20236—77-

ГОСТ 22730-87 ' Жесткость на изгиб, мкН • см2, не более

(ГОСТ 10550-93) 5 000

Несминаемость, %, не менее

(ГОСТ 19204-73) 50

Стойкость к истиранию, циклы, не менее (ГОСТ 18976-73):

для пальто мужских и женских 2 000

для костюмов мужских 1 500

для плащей, костюмов женских, детских

изделий 1 000

Усадка после замачивания, %

(ГОСТ 5012-82) 2

Стойкость окраски к воздействию пота, химической чистки, глажению, сухому и мокрому трению, баллы, не менее (ГОСТ 9733—83) 4

Подкладочные материалы не должны иметь осыпаемости нитей по срезам.

Электризуемость подкладочных материалов не допускается. Отделка должна быть устойчива к влажно-тепловой обработке при температуре не ниже 140 °С. Изменение физико-механических свойств после трех химических чисток не должно превышать 20 %.

При подборе подкладочных тканей в пакет изделия учитывают вид изделия и поверхностную плотность материала (табл. 4.4).

При изготовлении утепленной одежды (куртки, пальто, полупальто) в качестве подкладочного материала используют искусственный мех. В этом случае он выполняет еще и теплозащитную функцию.

Тканый искусственный мех имеет поверхностную плотность 250...500 г/м2. Грунт вырабатывают репсовым или полотняным переплетением, ворсовой покров — из вискозных профилированных нитей линейной плотностью 22,2 текс. Для подкладки рекомендуется тканый искусственный мех поверхностной плотностью не более 450 г/м2.

Таблица 4.4

Поверхностная плотность основного и подкладочного материалов, г/м2, в зависимости от вида изделия

Трикотажный искусственный мех должен иметь поверхностную плотность не более 550 г/м2. Для подкладки этот вид меха вырабатывают с ворсом из полиакрилнитрильных волокон; смеси поли-акрилнитрильного (30...50 %) и вискозного волокна (70...50%), смеси лавсанового (30...80%) полиакрилнитрильного волокон.

Тканепрошивной искусственный мех изготовляют на вязально-прошивных и тафинг-машинах. В качестве грунта используют хол-стопрошивные полотна, ткани капроновые, полиэфировискозные и хлопчатобумажные суровые. В качестве прошивной нити, образующей ворс меха, используют объемную полиакрилнитрильную пряжу линейной плотностью 50 текс х 2, волокно нитроновое линейной плотностью 0,333 и 0,555 текс в равных соотношениях.

Тканепрошивной подкладочный мех с отделкой под овчину имеет ширину 145 см, поверхностную плотность 430 г/м2, в качестве прошивной используется нить из нитроновых волокон.

На основе полиэфировискозных тканей вырабатывается подкладочный мех поверхностной плотностью 450 и 411 г/м2; в качестве прошивной нити используется нитроновая пряжа. Для закрепления ворса грунт обрабатывают латексом. Подкладочный искусственный мех выдерживает высокую разрывную нагрузку, стоек к истиранию, однако стойкость ворсового покрова к сваливанию невысокая, особенно у тканепрошивного, не всегда достаточная прочность закрепления ворса в грунте, особенно у трикотажного и тканепрошивного искусственного меха.

Контрольные вопросы

Какие требования предъявляются к подкладочным материалам?

Какие материалы используются в качестве подкладки при изготов лении и ремонте одежды?

Приведите характеристики шелковых подкладочных тканей и ука жите особенности их свойств.

Назовите хлопчатобумажные подкладочные ткани и приведите ха рактеристику их свойств.

Приведите характеристику подкладочного искусственного меха.

Какие преимущества и недостатки имеют трикотажные подкладоч ные полотна по сравнению с тканными?

Какие шерстяные ткани относятся к подкладочным? Укажите осо бенности их свойств.

Изделие |

Материал |

|

основной |

подкладочный |

|

Костюмы, плащи, пальто из легких |

До 200 |

90 |

тканей |

|

|

Костюмы мужские, женские |

200... 350 |

90... 120 |

Пальто мужские и женские |

Более 350 |

120-150 |

174

4.2. Прокладочные материалы

4.2.1. Требования к прокладочным материалам

Прокладочные материалы применяют в целях сохранения про-транственной формы деталей одежды в процессе эксплуатации,

175

а также для предохранения отдельных участков (низ рукава, низ изделия, край борта и др.) от преждевременного разрушения. Наиболее широко применяются прокладочные материалы при пошиве одежды пальтово-костюмного ассортимента. При изготовлении изделий платьево-блузочного ассортимента и мужских со-рочек прокладочные материалы менее распространены и в основном используюся для придания отдельным деталям (воротнику, лацканам, манжетам и другим деталям) повышенной жесткости и упругости.

Изготовление одежды пальтово-костюмного ассортимента вызывает необходимость применения прокладочных материалов различного функционального назначения. Так, для закрепления пространственной формы полочек в области груди, образованной конструктивным способом, за счет влажно-тепловой обработки или другим путем, а также для придания жесткости и упругости применяется бортовая прокладка, состоящая из нескольких слоев (основная часть бортовой прокладки, плечевая накладка, дополнительный слой бортовой прокладки), каждый из которых выполняет определенное назначение. Кроме того, материалы применяются для упрочнения того или иного участка, для предотвращения растяжения и износа краев деталей, снижения тешювых потерь через одежду.

Исходя из назначения прокладочных материалов, используемых при изготовлении одежды, их условно можно разделить на следующие группы:

прокладочные материалы, применяемые для придания и закрепления пространственной формы основным формообразующим деталям одежды в процессе эксплуатации;

прокладочные материалы, применяемые для предохранения отдельных участков от растяжения, а также для их упрочения (низ брюк, низ рукава и др.);

прокладочные материалы, применяемые для уменьшения воздухопроницаемости одежды, — ветрозащитные прокладочные материалы;

прокладочные материалы, применяемые для уменьшения тепловых потерь организма человека через одежду, — теплоизоляционные (утепляющие) прокладочные материалы.

Прокладочные материалы, так же как и другие материалы, используемые для изготовления одежды, должны соответствовать показателям надежности, технологичности, эргономичности и ДР' По показателям физико-механических свойств прокладочные материалы должны соответствовать нормам, установленным в стандартах «Система показателей качества продукции. Номенклатур8 показателей» или в технических регламентах. Значимость требований, предъявляемых к прокладочным материалам, будет опреД6' ляться их назначением.

176

Прокладочные материалы, применяемые для закрепления и сохранения пространственной формы основных деталей одежды в процессе эксплуатации, должны прежде всего отвечать требованиям технологичности: быть упругими, малосминаемыми, обладать желаемыми показателями жесткости, хорошей способностью к формообразованию и формозакреплению, не должны утяжелять одежду.

Следующими по значимости являются эргономические требования и требования надежности. Прокладочные материалы должны быть воздухо- и паропроницаемыми, гигроскопичными, а также обладать определенными показателями теплопроводности и теплового сопротивления. Эти материалы должны хорошо смачиваться, чтобы не вызывать затруднений в процессе влажно-тепловой

обработки.

Прокладочные материалы должны быть устойчивы к различным механическим воздействиям, возникающим в процессе носки, а также к действию растворителей, используемых при химической чистке.

Прокладочные материалы, используемые для предохранения отдельных участков одежды от растяжения, а также для упрочнения (например, низ рукавов), должны отвечать требованиям надежности: быть устойчивы к истиранию, к химической чистке, при допустимых нагрузках иметь удлинение меньше удлинения основной ткани. Кроме того, они должны удовлетворять требованиям технологичности: иметь определенные показатели жесткости и упругости, невысокую поверхностную плотность, усадку, соответствующую усадке основной ткани. Если прокладка располагается на видимом участке одежды (тесьма в низ брюк) или в изделиях из прозрачных тканей, то по цвету она должна гармонировать с цветом основной ткани.

Ветрозащитные и утепляющие прокладки в зимней одежде предназначены для уменьшения тепловых потерь организма человека через одежду. Ветрозащитная прокладка в одежде уменьшает воздухопроницаемость, а следовательно, повышает теплозащитные свойства. Наибольшая эффективность теплозащитных свойств одежды за счет использования ветрозащитных прокладок проявляется при эксплуатации ее в климатических условиях с высокими скоростями движения воздуха (1-я климатическая зона). Применение в этих условиях ветрозащитной прокладки может обеспечивать необходимую теплоизоляцию при меньшей толщине утепляющей прокладки.

Материалы, используемые для ветрозащитных и утепляющих прокладок, должны обеспечивать снижение тепловых потерь организмом человека через одежду, поэтому наиболее значимыми требованиями, предъявляемыми к ним, являются эргономические.

177

должны иметь коэффициент возду, хопроницаемости, не превышающий 10 дм3/м2-с при перепаде давлений 50 Па. Они должны быть гигроскопичными и паропро-ницаемыми. Эти прокладки не должны вызывать затруднений при технологической обработке, т. е. следующими по значимости должны быть требования технологичности; ветрозащитные прокладки должны быть износостойкими, легкими.

Утепляющие прокладки должны обладать высоким тепловым сопротивлением, иметь небольшую объемную плотность, быть гигроскопичными и паропроницаемыми. Большое значение в обеспечении сохранения исходного теплового сопротивления утепляющей прокладки в процессе эксплуатации играют ее упругость и толщина. Структура утепляющей прокладки должна обеспечивать сравнительную инертность (неподвижность), заключенного в ней воздуха. Если воздухопроницаемость утепляющей прокладки мала, то ветрозащитную прокладку можно не применять. Утепляющая прокладка в процессе эксплуатации изделия не должна изменять своих линейных размеров, так как это может привести к изменению внешнего вида изделия. Волокна утеплителя не должны мигрировать на внешнюю и внутреннюю сторону одежды. При раскрое и пошиве материалы для теплозащитных прокладок не должны вызывать затруднений. Таким образом, следующими по значимости являются требования технологичности. Утепляющие прокладки должны быть износостойкими, небольшими по поверхностной плотности, рациональными по ширине.

4.2.2. Прокладочные материалы для повышения формоустойчивости

Для закрепления и сохранения пространственной формы основных деталей применяются текстильные полотна, полученные различными способами: ткачеством, нетканым, вязанием.

Тканые

прокладочные полотна

могут быть льняными, полульняными,

полушерстяными, хлопчатобумажными, из

смеси натуральных,

искусственных и синтетических волокон.

Льняные, полульняные

и полушерстяные могут быть с клеевым

покрытием или без него,

а

хлопчатобумажные и из смеси волокон —

только с клеевым

покрытием. Льняные бортовые ткани

вырабатывают из льняной

и/или оческовой пряжи, а также с вложением

в основу и уток

или в уток волокон вискозы, лавсана,

джута. Полульняными бортовыми

тканями называют ткани с хлопчатобумажной

или хлопколавсановой основой и льняным

утком или с льняной основой

и полушерстяным утком. Физико-механические

показатели бортовых

тканей приведены далее. По степени

жесткости бортовые

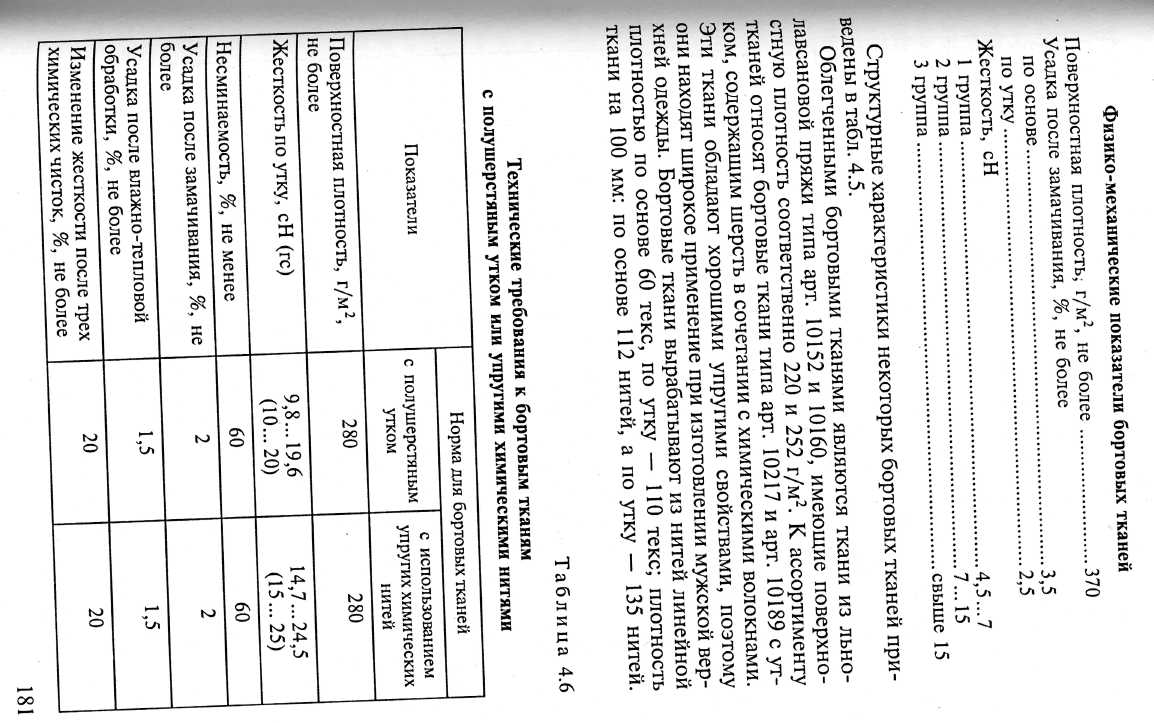

ткани подразделяют на три группы.178

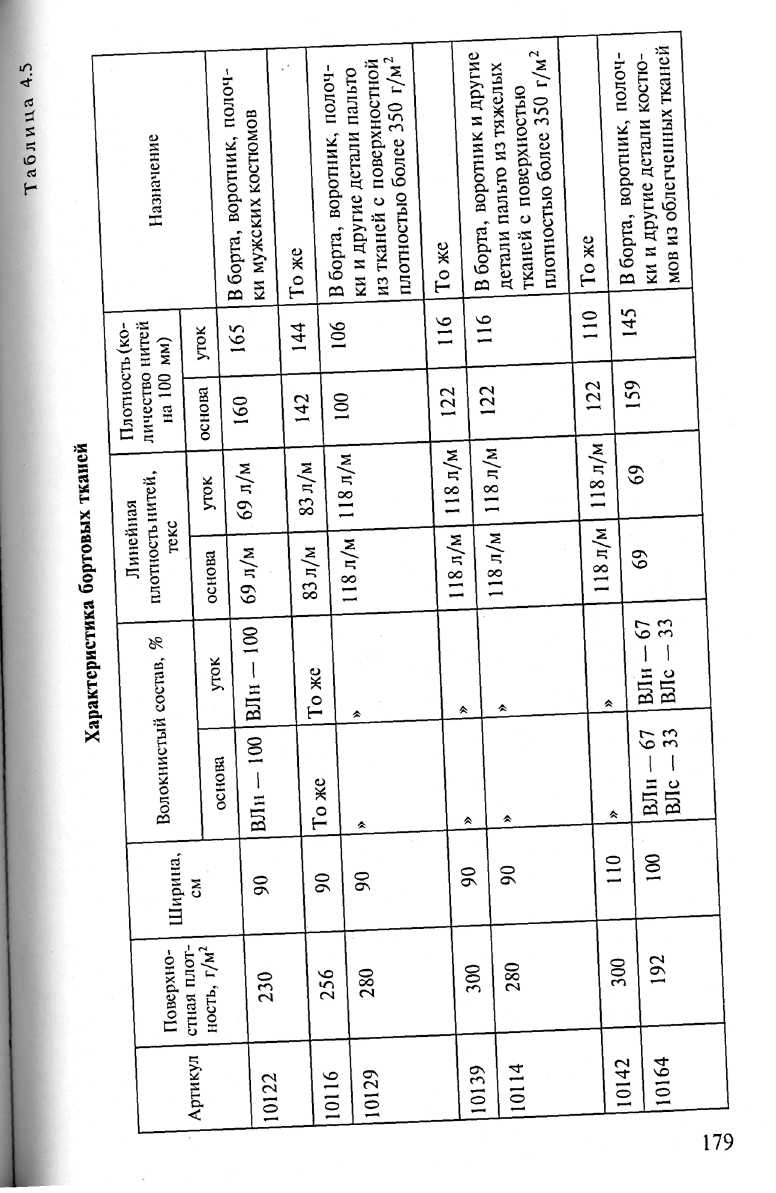

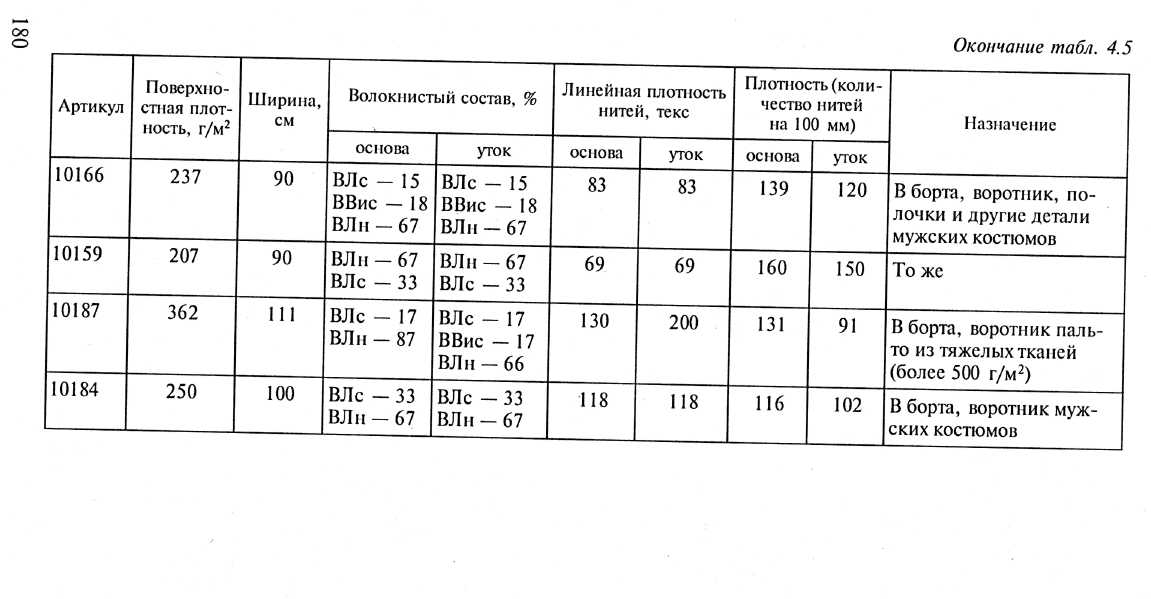

Ассортимент льняных прокладочных тканей не в полной мере соответствует требованиям, предъявляемым швейным производством к их качеству. Льняные прокладочные ткани не обеспечивает устойчивость формы каркаса верхней одежды из-за малой упругости и большой сминаемости. Подавляющее большинство этих тканей имеет усадку по основе и по утку, превышающую 2 %, что вызывает необходимость их декатирования перед запуском в производство.

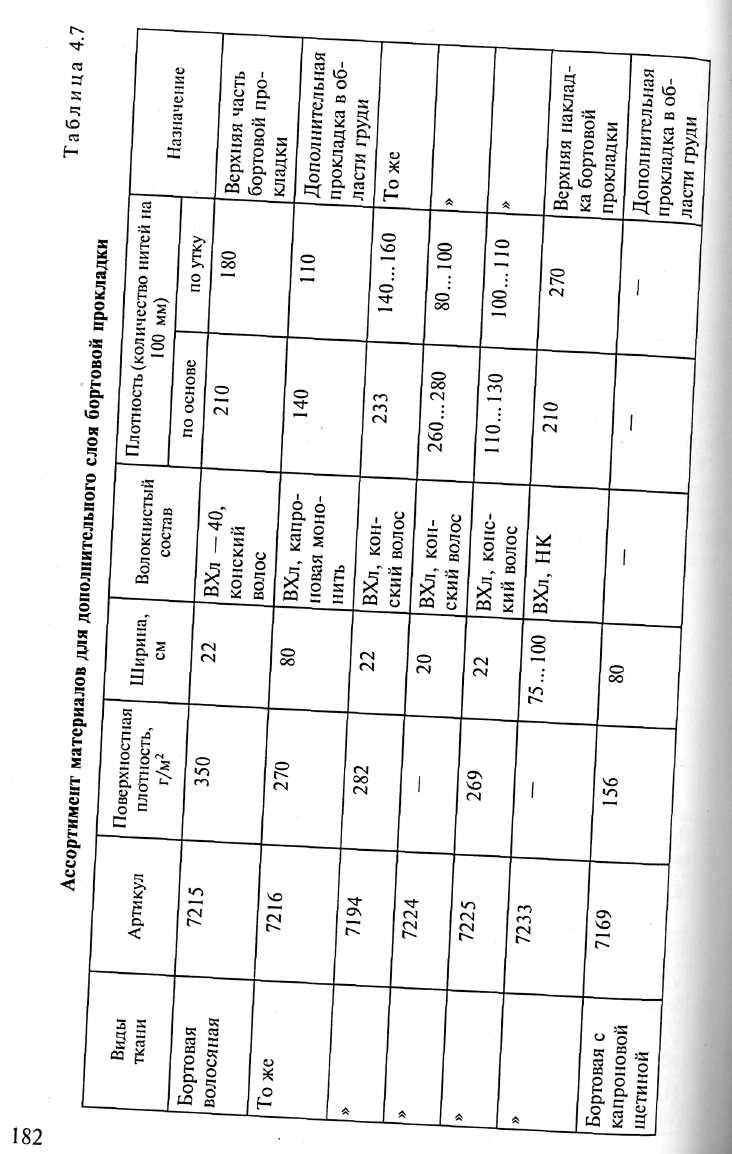

Невысокая упругость льняных и полульняных бортовых тканей вызывает необходимость применения дополнительного слоя бортовой прокладки при изготовлении верхней одежды. В табл. 4.7 приведена характеристика материалов, используемых в качестве дополнительного слоя бортовой прокладки (жесткая отделка) верхней одежды.

Прокладочные материалы для дополнительного слоя бортовой прокладки вырабатываются различными по ширине, поверхностной плотности и сырьевому составу. В целях повышения их упругости и несминаемости в поперечном направлении (по утку) прокладывают конский волос или капроновую мононить диаметром 0,27 мм. При изготовлении прокладочных тканей может использоваться также хлопчатобумажная пряжа, армированная капроновым волокном.

Прокладочные материалы довольно жесткие и грубые, но обладают удовлетворительными показателями формообразования и формозакрепления, которые обеспечивают длительное сохранение приданной объемной формы.

Высокая формоустойчивость деталей одежды, а также улучшение ее внешнего вида и потребительских свойств достигается за счет широкого применения термоклеевых прокладочных материалов.

Термоклеевые прокладочные материалы выпускают на тканой, трикотажной и нетканой основах. В качестве клеевых покрытий в основном применяются следующие термопластичные клеевые вещества: сополиамиды, сополиэфиры, сополиэфиры с силиконовым покрытием, полиэтилены низкого или высокого давления и полиуретаны.

Наиболее широко используются сополиамидные термопластичные покрытия, так как они имеют хорошие адгезионные связи со многими текстильными волокнами, выдерживают химическую чистку и стирку при температуре 40... 60 °С. В швейной промышленности используются следующие виды полиамидных смол: ПА-54 (ПА - 6/6, 6) и ПА-548 (ПА - 6/6, 6/6, 10) и ПА-12 АКР (ПА — 12/6/6,6), имеющие температуру плавления, ºС, соответственно 160...170, 150...160, 90...150.

183

При изготовлении одежды из натурального меха применяют термоклеевые прокладочные материалы с точечным покрытием клеевыми порошками, температура плавления которых позволяет производить дублирование с основными деталями при температуре до 90 °С во избежание сваривания кожевой ткани.

Полиэтиленовые покрытия не выдерживают химической чистки, но устойчивы к стирке, поэтому их применяют в основном для прокладок в изделия, подвергающиеся стирке. Сополиэфир-ное покрытие ограниченно устойчиво к химической чистке и стирке, имеет хорошие адгезионные связи с материалами, содержащими большой процент полиэфирных волокон, и наиболее пригодно для женской одежды. Сополиэфиры с силиконовым покрытием в виде специальной мембраны гарантируют получение водоупорных, паропроницаемых соединений. Полиуретановые покрытия позволяют изготавливать так называемые «дышащие» покрытия. Для получения такого покрытия клей наносится на текстильную основу в виде сплошного покрытия или в виде регулярно или нерегулярно расположенных точек (точечное покрытие) из порошка, пасты.

Точечное клеевое покрытие имеет значительное преимущество перед сплошным, так как позволяет получать клеевые соединения пакетов материалов одежды различной эластичности и жесткости. Это обусловливается различной регулярностью нанесения точек клея, характеризующейся числом меш, т.е. числом точек клея, расположенных на длине 2,5 см стороны равностороннего треугольника, образуемого линиями нанесения точек клея (от 11 до 25 меш). Клеевые точки могут располагаться регулярно (в виде полусферы, полусферы с прикаткой, в виде «двойных точек») и нерегулярно (разбрызгивание с отсосом, сушкой или спеканием; распылением). Предпочтительными являются клеевые покрытия в виде «двойных точек», технология нанесения которых заключается в нанесении базового точечного покрытия и рассеивания на нем порошка другой дисперсности, просеве его сквозь поры текстильной основы так, чтобы точки верхнего покрытия размещались на точках базового покрытия и спекались с ними. Основным преимуществом данного способа явилось получение низкоплавких немигрирующих покрытий.

ЦНИИШП разработаны требования к прокладочным материалам с клеевым покрытием различного назначения (табл. 4.8).

При получении термоклеевых прокладочных материалов используют тканые основы разреженных структур поверхностной плотностью 70... 160 г/м2, имеющих полотняное или саржевое переплетение; иногда подвергают их ворсованию, а для уменьшения усадки обрабатывают противоусадочными аппретами. Ворсование придает хорошую формоустойчивость клеевым соединениям и предотвращает проникновение клея на поверхность склеиваемых ма-184

Таблица 4.8

Технические требования к прокладочным тканям с клеевым покрытием (по данным ЦНИИШП)

Показатели |

Нормативы показателей свойств прокладочных тканей |

|||

для пальто |

для костюмов |

для плащей |

для платьев |

|

Поверхностная плотность, г/м2 |

140... 180 |

100... 140 |

80... 100 |

50...80 |

Толшина, мм, при давлении 196 Па |

0,5...0,8 |

0,4...0,6 |

0,4... 0,6 |

0,3...0,5 |

Жесткость, мкН • см2 |

2 000...7 000 |

1500...5 000 |

1000... 2 000 |

500... 1000 |

Усадка от замачивания, %, не более |

2 |

2 |

2 |

2 |

Прочность клеевого соединения, даН/см, не менее |

0,35 |

0,35 |

0,35 |

0,35 |

Прочность клеевого соединения к химической чистке, %, не менее |

75 |

75 |

75 |

75 |

териалов. Наиболее распространены основы из хлопчатобумажной пряжи, а также из смеси натуральных волокон с вискозой, капроном, лавсаном и нитроном. Эти прокладочные материалы растягиваются в косом направлении и стабильны в продольном и поперечном направлениях. Термоклеевые прокладочные материалы на тканой основе занимают 25 % рынка прокладочных материалов. Их применяют для дублирования крупных и мелких деталей пальто, костюмов, платьев.

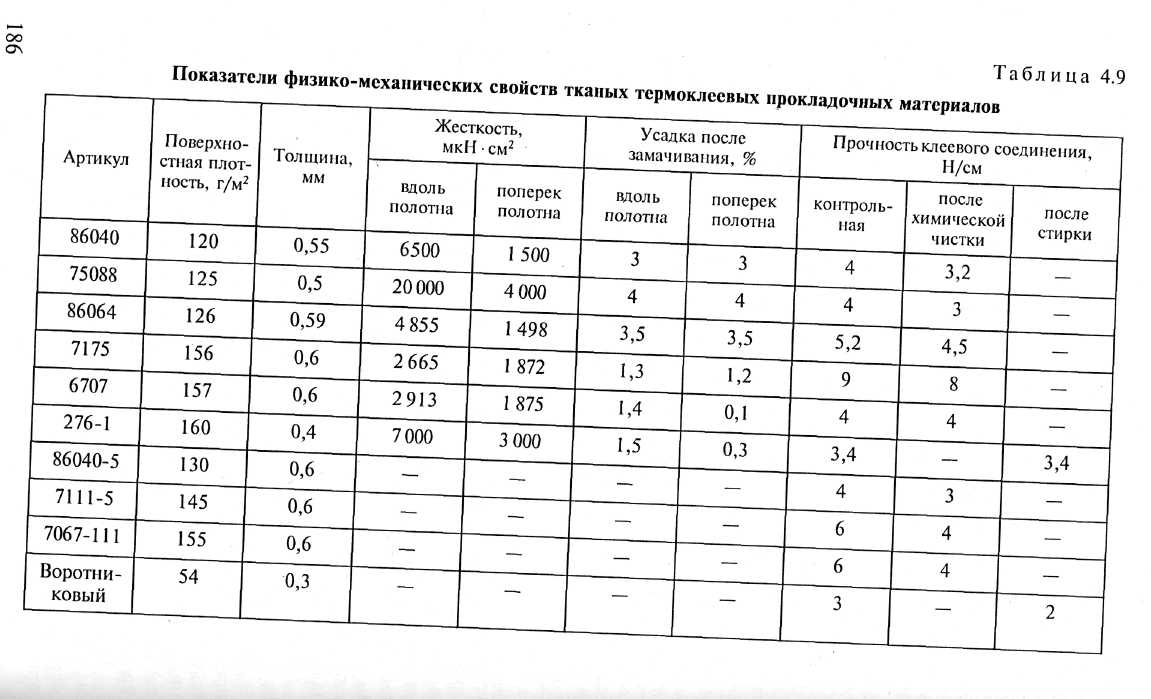

В табл. 4.9 приведены показатели физико-механических свойств некоторых тканых термоклеевых прокладочных материалов.

На отечественном рынке широко представлены термоклеевые прокладочные материалы как отечественных, так и зарубежных производителей (Белоруссия, Германия, Испания, Польша, Турция и др.). Поверхностная плотность этих прокладочных материалов колеблется от 50 до 170 г/м2. Характеристика некоторых из них приведена в табл. 4.10.

При изготовлении верхней одежды применяют также многозональные термоклеевые прокладочные материалы. Отличительной особенностью этих прокладок является наличие, как правило, трех ярко выраженных зон различной жесткости (жесткая, полужест -

185

Таблица 4.10

Характеристика термоклеевых прокладочных материалов на тканой основе

Артикул |

Волокнистый состав тканой основы |

Вид клея |

Температура прессования, "С |

Поверхностная плотность, г/м2 |

Назначение |

Страна-производитель |

45045 ж |

ВХл + ВВис |

ПА |

160... 165 |

104 |

Пальто, пиджаки, жакеты |

Польша |

45501 |

ВВис + ВАц |

ПА |

80... 150 |

88 |

То же |

» |

45042 |

ВХл + ВВис |

ПА |

160... 165 |

114 |

» |

» |

514 |

ВХл + ВЛс |

ПЭВД |

160... 165 |

140 |

» |

Россия |

2с-514/3-34 |

ВЛс |

ПЭВД |

160... 165 |

140 |

Мужские сорочки, блузы |

» |

2с-514-34 |

ВЛс + ВВис |

ПА |

160... 165 |

120 |

Пальто, пиджаки |

» |

92 |

ВВис |

ПА |

160... 165 |

120... 130 |

Дублирование крупных и мелких деталей пиджаков и пальто из тканей рыхлой структуры |

» |

86040-5 |

ВХл + ВВис |

ПА |

160... 165 |

120... 130 |

Мужские пиджаки, пальто |

» |

105, 109, 7111-5, 7067-Н1 |

ВХл ворсованная основа |

ПА |

160... 165 |

145... 165 |

Пальто, пиджаки из буклированных тканей |

» |

1227 127/90/1 |

ВХл |

ПА |

165 |

124 |

Мужские сорочки, блузы, спортивная одежда |

Турция |

1227 171/90/1 |

ВХл |

ПА |

165 |

171 |

То же |

» |

1227 107/90/1 |

ВХл |

ПА |

165 |

105 |

» |

» |

кая, мягкая), объединенных в раппорт либо в направлении основы, либо в направлении утка. Характеристика структуры многозональных прокладочных материалов приведена в табл. 4.11.

Зоны отличаются одна от другой по сырьевому составу, толщине, ширине, переплетению, поверхностной плотности, жесткости и другим показателям.

Жесткая зона (1) имеет наибольшую по сравнению с другими зонами поверхностную плотность и жесткость. Вырабатывается из смешанной пряжи (ВХл + ВВис + ВШрс) с прокладыванием просновок из натурального волоса или химических упругих нитей.

Переходная, или полужесткая зона (2), может иметь подзоны, в каждой из которой разнообразные по волокнистому составу нити чередуются друг с другом, благодаря чему достигается постепенное снижение жесткости от жесткой зоны к мягкой.

Мягкая зона (3) вырабатывается из однородной пряжи и имеет меньшую поверхностную плотность и жесткость, чем переходная.

Если зоны расположены в направлении основы, прокладочная ткань имеет во всех зонах одинаковый уток; при расположении зон в направлении утка ткань имеет во всех зонах одинаковую основу.

Чередование раппортов образует прямое (последовательное) 1, 2, 3, 1, 2, 3... или обратное — 1, 2, 3, 3, 2, 1... положение зон.

Раппорт многозональной ткани характеризуется определенной длиной, колеблющейся для ткани того или иного артикула в пределах 85...95 см. Ширина многозональной ткани с расположением зон в направлении основы равна длине раппорта или может быть кратна ей.

В настоящее время созданы многозональные прокладочные ткани трех вариантов, отличающиеся расположением зон. Прокладки из такой ткани позволяют заменить многослойные бортовые прокладки однослойными и обеспечить локальное повышение жесткости и упругости.

Из табл. 4.11 видно, что все три варианта тканей имеют одинаковое количество зон, примерно одинаковое значение средней поверхностной плотности, но отличаются направлением расположения зон и чередованием раппорта.

В зависимости от свойств основной ткани прокладку полочек из многозональных тканей выкраивают с лацканом или без него. Для придания изделиям большей формоустойчивости дублированные полочки обрабатывают с укороченной бортовой прокладкой из одного слоя полушерстяной бортовой ткани типа арт. 7170, плечевой накладкой из жесткой зоны или нетканого материала.

188

Таблица 4.11 Характеристика многозональных прокладочных тканей

Показатели |

Вариант тканей |

||

1 |

2 |

3 |

|

Направление расположения зон |

По основе |

По утку |

По утку |

Положение зон с учетом чередования раппортов |

Раппорт равен ширине ткани |

Последовательное |

Обратное |

Ширина ткани, см |

82 |

89 |

90 |

Длина раппорта, см |

82 |

93 |

85 |

Средняя поверхностная плотность, г/м2 |

187 |

160 |

160 |

Таблица 4.12

Технические требования к термоклеевым многозональным тканым прокладочным материалам

Показатели |

Зона |

||

жесткая |

переходная |

мягкая |

|

Поверхностная плотность, г/м2 |

165...200 |

150... 170 |

120... 140 |

Толщина, мм, при давлении 196 Па |

0,6... 1 |

0,6...0,8 |

0,5...0,7 |

Жесткость, мкН • см2, вдоль полотна поперек полотна |

25 000... 35 000 2 000...5 000 |

10000... 17000 1000... 3 000 |

2 000...5 000 1000...2 000 |

Усадка, %, не более после замачивания после влажно-тепловой обработки |

2 2 |

2 2 |

2 2 |

Прочность клеевого соединения на расслаивание, Н/см, не менее |

3 |

3 |

3 |

Стойкость клеевого соединения к химической чистке, %, не менее |

70 |

70 |

70 |

189

Таблица 4.13

Показатели свойств термоклеевых многозональных прокладочных материалов зарубежных производителей

Показатели |

Е —421 №33 фирмы «Куфнер» (Германия) |

«Пафикс Комби» фирмы «Хунчаротекс» (Венгрия) |

||||

Зона |

||||||

жесткая |

переходная |

мягкая |

жесткая |

переходная |

мягкая |

|

Ширина, см |

24 |

22 |

39 |

29 |

16 |

48 |

Поверхностная плотность, г/м2 |

212 |

162 |

107 |

198 |

149 |

132 |

Толщина, мм |

0,9 |

0,73 |

0,65 |

0,76 |

0,68 |

0,57 |

Жесткость, мкНсм2, по основе по утку |

2 795 27014 |

2318 10238 |

1565 4 103 |

2 467 3 598 |

1 948 2 385 |

1618 1631 |

Усадка от замачивания, %, не более по основе по утку |

1,2 1,6 |

0,9 1,1 |

0,1 0,2 |

0 0,7 |

0 0,9 |

0,1 0,8 |

Усилие расслаивания клеевых соединений, Н/см, не менее контрольных после химической чистки |

5 4 |

5 4 |

6 4 |

5 4 |

6 4 |

5 4 |

При дублировании полочки многозональной тканью 3-го варианта бортовую прокладку можно обрабатывать без плечевой накладки. В костюмах из тканей с поверхностной плотностью 198...220 г/м2 полочки, дублированные клеевой многозональной прокладкой, можно обрабатывать без бортовой прокладки или с бортовой прокладкой, но без плечевой накладки.

Исследования свойств многозональных прокладочных материалов отечественного производства позволили ЦНИИШП разработать технические требования, представленные в табл. 4.12.

В табл. 4.13 приведены свойства многозональных прокладочных материалов зарубежных производителей.

190

В настоящее время получили распространение термоклеевые прокладочные материалы на трикотажной основе, выработанной по ткацко-вязальной технологии (трикоткани). На рынке прокладочных материалов для одежды они занимают примерно 15 %. Термоклеевые прокладочные материалы на трикотажной основе обеспечивают большую мягкость и упругость соединений, чем прокладочные на тканой основе. Основа трикотажного полотна вырабатывается из полиэфирных, полиамидных нитей или хлопчатобумажной пряжи, а в качестве уточной нити используются полиэфирные, полиакрильные или вискозные нити. Доля основы в этих прокладках составляет 20...30 %, доля утка — 80...70 %. Они растяжимы в поперечном и практически не растягиваются в продольном направлении, эластичны в косом направлении, что обеспечивает гибкую, устойчивую форму. Кроме того, эти материалы

Таблица 4.14

Технические требования к термоклеевым прокладочным материалам на

Трикотажной основе

Показатели |

Прокладочный материал |

||

для костюмов |

для пальто |

для блуз и платьев |

|

Поверхностная плотность, г/м2 |

95... 100 |

110...115 |

60...70 |

Толщина, мм, при давлении 196 Па |

0,4 ±0,05 |

0,6 ± 0,05 |

0,3...0,35 |

Жесткость, мкН-см2: вдоль полотна поперек полотна |

400... 1300 800... 1500 |

500... 2 500 800... 2 500 |

300... 800 500... 700 |

Усадка после замачивания, %, не более: вдоль полотна поперек полотна |

2,5 2,5 |

2,5 2,5 |

2 2 |

Усадка после влажно-тепловой обработки, %, не более |

1,5 |

1,5 |

1,5 |

Прочность клеевого соединения на расслаивание, Н/см, не менее |

3 |

3 |

3 |

Устойчивость клеевого соединения к химической чистке, %, не менее |

70 |

70 |

70 |

191

можно использовать при изготовлении верхней одежды из тканей, имеющих различную усадку, так как при дублировании структура трикотажного полотна исключает проникновение клеевого покрытия сквозь покровный материал, при этом у сдублированных материалов сохраняются упругое, мягкое туше и хорошая фор-моустойчивость.

В зависимости от физико-механических свойств и типа клеевого покрытия трикотажные прокладочные материалы с уточными нитями применяются для дублирования полочек, средних и мелких деталей мужских, женских пальто и костюмов. На основе анализа и изучения свойств трикотажных термоклеевых прокладочных материалов разработаны технические требования к аналогичным прокладочным материалам отечественного производства. В табл. 4.14 представлены основные технические требования к термоклеевым прокладочным материалам на трикотажной основе (по данным ЦНИИШП).

Для одежды, изготовленной из материалов с вложением волокна лайкра (так называемых тканей стрейч), трикотажа и других тканей, применяют термоклеевые трикотажные полотна, выработанные из эластичных нитей.

Применение таких прокладок позволяет получать клеевые соединения, сохраняющие гриф и растяжимость основного материала. В табл. 4.15 приведены характеристики некоторых трикотажных термоклеевых прокладочных материалов из эластичных нитей, поступающих в Россию из Польши и Испании.

Современный ассортимент отечественных трикотажных термоклеевых прокладочных материалов невелик.

Таблица 4.15

Характеристика трикотажных термоклеевых прокладочных материалов из эластичных нитей

Артикул |

Волокнистый состав трикотажной основы |

Вид клея |

Температура прессования, °С |

Поверхностная плотность, г/м2 |

Назначение |

Страна-производитель |

45082 |

ПрХб + ПЭ |

ПА |

130... 140 |

65 |

Фронтальное дублирование женских костюмов и блузок из тканей «стрейч», трикотажа и др. |

Польша |

3080 |

ПрПЭ |

То же |

130... 140 |

68 |

Испания |

|

8018 |

То же |

» |

130... 140 |

45 |

» |

|

8044 |

> |

> |

130... 140 |

42 |

> |

192

Нетканые прокладочные материалы занимают примерно 60 % рунка всех прокладочных материалов для одежды. Их вырабатывает из смеси химических волокон различными способами. На мировом рынке доля термоскрепленных нетканых материалов оценивается в 35 %, клеевых — 30 %, бумагоделательных — 15 %, фи-льерных, струйных, вязально-прошивных — по 5 %.

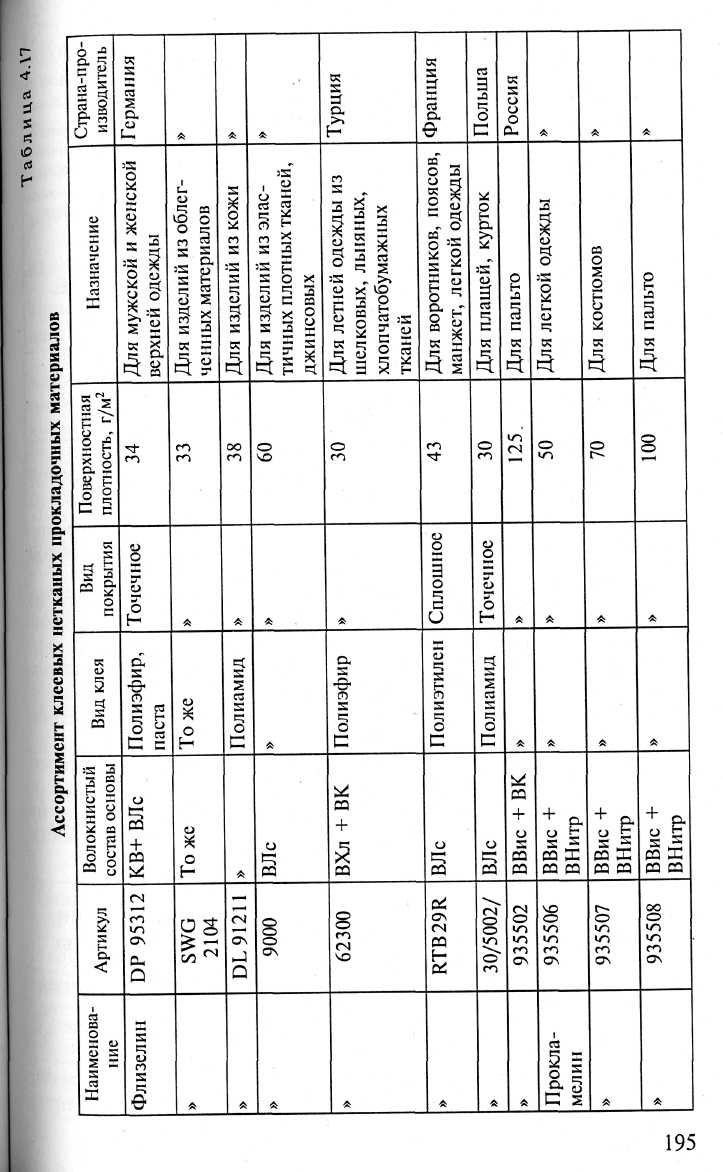

Для нетканых прокладочных материалов, полученных клеевым способом, характерна высокая упругость, одинаковая растяжимость во всех направлениях, небольшие толщина, усадка и поверхностная плотность, удовлетворительные показатели гигиенических свойств. Незначительная усадка этих материалов обуславливает низкую способность к формообразованию, поэтому, чтобы придать деталям одежды пространственную форму, осуществляют выдавливание при двухосном растяжении или конструктивным путем. Точность кроя обеспечивается неосыпаемостью по срезам, что позволяет не производить операцию уточнения срезов прокладки. При обработке швейных изделий отсутствует операция по прокладыванию кромки по борту, так как сама прокладка мало растягивается и предохраняет от растяжения край борта. Прокладочные материалы на нетканой основе, полученные другими способами, обладают небольшой растяжимостью в продольном и поперечном направлениях. К нетканым прокладочным материалам, полученным клеевым способом, относятся флизелин (арт. 915502, 935502), прокламелин (арт. 935506, 935507, 935508) и др.

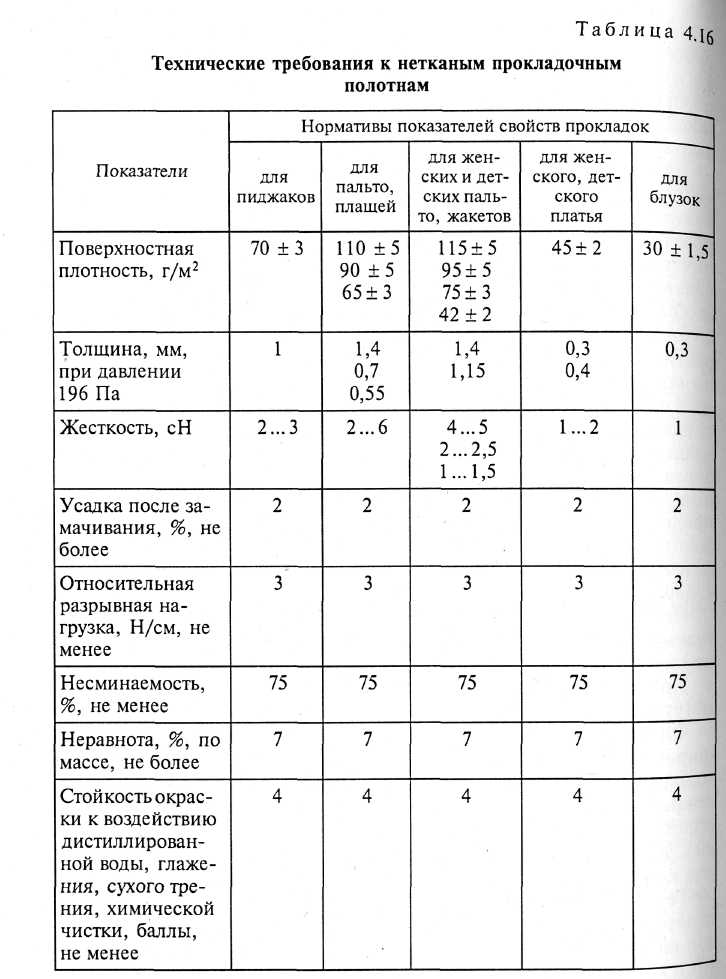

По основным показателям физико-механических свойств нетканые прокладочные материалы должны отвечать требованиям, приведенным в табл. 4.16 (по данным ЦНИИШП).

При изготовлении одежды нетканые прокладочные материалы могут использоваться как с клеевым покрытием, так и без него.

Флизелин на рынке прокладочных материалов представлен в широком ассортименте. В качестве основы применяется смесь химических волокон: полиамидных, полиэфирных и др. Клеевое покрытие в виде пасты или порошка наносится точечным или сплошным способом. Поверхностная плотность флизелина — 20...80 г/м2. В табл. 4.17 приведена характеристика некоторых ви-Дов клеевых нетканых прокладочных материалов.

Термоклеевые прокладочные материалы, полученные бумагоделательным, фильерным и вязально-прошивным способами часто называют флизелином. Но в отличие от флизелина, получен-ного клеевым способом, эти прокладочные материалы имеют более подвижную структуру и позволяют получать дублированные Клеевые системы более эластичные и гибкие. Вязально-прошив-ные нетканые основы применяют как для дублирования деталей 113 классических пальтовых материалов, так и для дублирования Деталей изделий из эластичных материалов типа стрейч.

Таблица 4.1» Ассортимент нетканых холстопрошивных прокладочных материалов

Артикул |

Волокнистый состав основы |

Вид клея |

Вид покрытия |

Поверх" ностная плотность, г/м2 |

Назначение |

Страна-производитель Турция |

69405 |

ВЛс |

Полиэтилен |

Точечное |

40 |

Для верхней одежды |

|

US 500 |

ВЛс |

Полиэфир |

» |

38 |

Для усиления тканей |

Германия |

US 2500 |

ВК |

Полиамид |

» |

39 |

То же |

» |

US 505 |

ВК + ВЛс |

» |

» |

40 |

» |

» |

US 150 |

ВК + ВЛс |

» |

» |

50 |

» |

» |

Некоторые показатели свойств зарубежных нетканых прокладочных материалов, полученных холстопрошивным способом, приведены в табл. 4.18.

Анализируя приведенные в табл. 4.17, 4.18 данные, следует отметить, что на отечественном рынке широко представлен ассортимент ведущих зарубежных фирм — производителей нетканых термоклеевых прокладочных материалов. Нетканые прокладочные материалы отличаются по способам получения, сырьевому составу, виду клеевого покрытия, способу его нанесения, поверхностной плотности, что обуславливает и различное их применение.

Поверхностная плотность их колеблется в широком диапазоне, получаемые клеевые системы обеспечивают достаточно высокую устойчивость при расслаивании, усадку от замачивания, не превышающую 2 %, и удовлетворительные показатели жесткости и несминаемости.

4.2.3. Прокладочные материалы для упрочнения и предохранения от растяжения деталей одежды

В процессе изготовления и при эксплуатации отдельные участки одежды подвергаются многократным механическим воздействиям (растяжению, трению, изгибу и др.), которые вызывают локальный износ одежды.

Кроме того, дисперсная структура текстильных материалов легко деформируется даже под действием собственной массы, что при'

196

водит к искажению размеров деталей одежды, изменению их фор-мы. Это прежде всего относится к тем участкам деталей одежды, которые выкроены в косом или поперечном направлениях. Поэтому в верхней одежде наиболее интенсивно изнашиваемые участки (например, низ брюк) упрочняются, а по краям бортов, по линии низа и перегиба лацканов, по горловине, в пройме, в брюках по краям боковых карманов и по другим участкам прокладывают кромку для предохранения их от растяжения.

Для предохранения отдельных участков от растяжения применяют льняную кромку или клеевую кромочную ткань.

Для упрочнения нижнего края брюк используют ленту тканую брючную из капроновых нитей полотняного переплетения с утолщенным бортиком.

Для укрепления основной ткани в местах расположения карманов, петель, в области низа рукавов и других участков применяются аппретированные прокладочные материалы, представляющие собой разреженные ткани из смешанной пряжи, пропитанные специальными химическими веществами. Такие ткани вырабатывают полотняным переплетением. Технические требования к прокладочным материалам данного вида приведены в табл. 4.19.

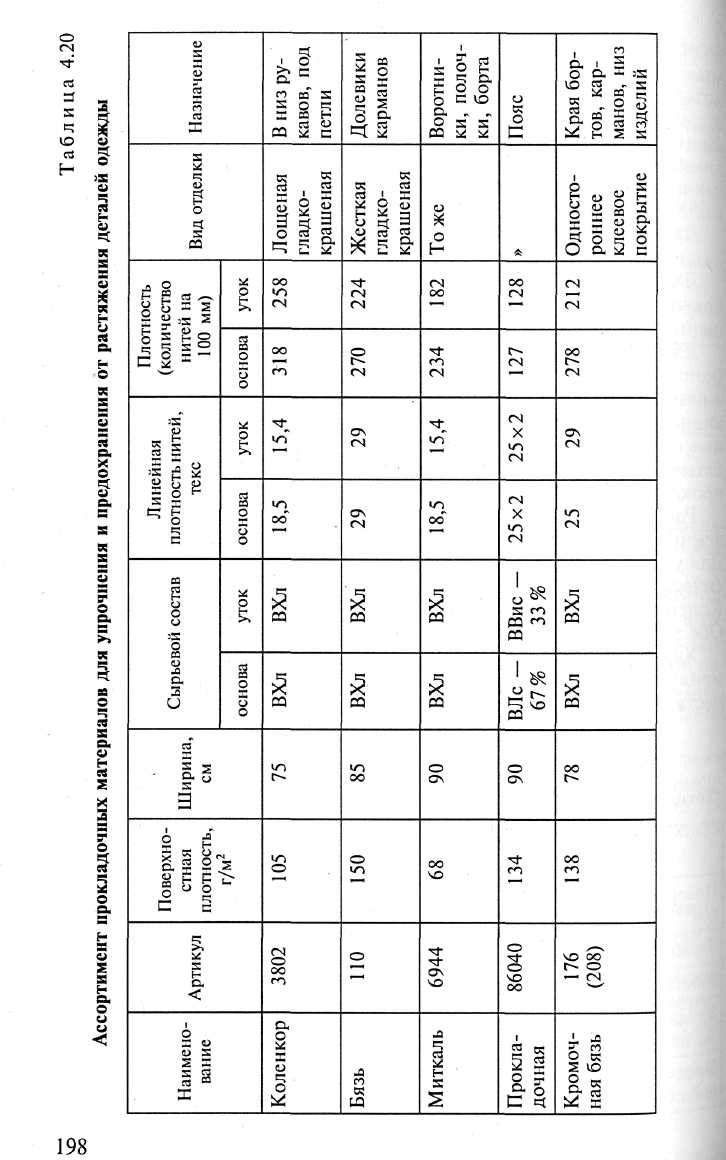

Раскрой усилителей карманов осуществляют в долевом направлении, а прокладки сборного корсажа — под углом 45° к основе. Для усиления отдельных участков одежды применяют такие классические хлопчатобумажные ткани, как коленкор, бязь, миткаль. Коленкор содержит 12 % аппрета, а миткаль лишь 6... 8 % аппрета. Обе ткани имеют лощеную отделку.

Характеристика наиболее типичных прокладочных тканей, применяемых для усиления и предохранения отдельных участков от растяжения, представлена в табл. 4.20.

Таблица 4.19 Технические требования к аппретированным прокладочным материалам

Показатели |

Ткань для усилителей подкладки карманов |

Ткань для прокладки сборного корсажа |

Поверхностная плотность, г/м2 |

75 |

ПО |

Толщина, мм |

0,35 ...0,4 |

0,4 |

Жесткость, сН |

6...8 |

15...18 |

Усадка после замачивания, %, не более |

2 |

2 |

Осадка после влажно-тепло-вой обработки, %, не более |

1,5 |

1,5 |

197

Таблица 4.21

Технические требования к нетканым прокладочным полотнам, применяемым для усиления отдельных деталей одежды

Показатели |

Назначение полотна |

|

для усиления обтачек карманов |

для откоса брюк |

|

Поверхностная плотность, г/м2 |

40 ±3 |

55 ±4 |

Толщина, мм, при давлении 196 Па |

0,25 ...0,3 |

0,6 |

Жесткость, сН: по длине по ширине |

1,5...2 - |

2 0,5 |

Неравнота по массе, %, не более |

6 |

6 |

Разрывная нагрузка, Н, не менее: по длине по ширине |

40 - |

70 5 |

Разрывное удлинение, %: по длине по ширине |

15 - |

20 90 |

Несминаемость, %, не менее |

65 |

80 |

усадка после влажно-тепловой обработки, %, не более |

1,5 |

1,5 |

199

Для прокладки в откосок брюк применяют нетканое полотно арт. 9355125 (ВЛс — 80 %, ВВис — 20 %), имеющее поверхностную плотность 55 г/м2, жесткость по основе — 1,8 сН, по утку — 0,7 сН Полотно малосминаемое и практически безусадочное. Для усиле» ния обтачек карманов применяют полотно арт. 9355124 (ВЛс — 90 % ВВис — 10 %) поверхностной плотностью 40 г/м2. Данные полотна и полотна аналогичного назначения должны соответствовать техническим требованиям, приведенным в табл. 4.21.

4.2.4. Ветрозащитные и утепляющие материалы

Ассортимент ветрозащитных прокладочных материалов не велик и представлен прокладками из ацетатных или капроновых нитей, выработанных саржевым переплетением.

Для ветрозащитных прокладочных материалов применяют в основе и в утке либо ацетатные нити линейной плотностью 11 текс, либо капроновые комплексные нити линейной плотностью 5 текс. Поверхностная плотность ветрозащитных прокладочных материалов составляет 50...65 г/м2. Наибольшее распространение получила ветрозащитная ткань из капроновых комплексных нитей со специальной обработкой типа арт. 52118. Она довольно легкая (поверхностная плотность 50 г/м2) и имеет пленочное покрытие.

В качестве утепляющих прокладочных материалов в одежде используют натуральный и искусственный мех, вату, холстопрошив-ные и иглопробивные ватины, клееные объемные и иглопробивные полотна, полушерстяные тканые утеплители, поролон, а также пухоперовые наполнители.

Натуральный мех в качестве утепляющего материала применяется редко из-за его высокой стоимости. При изготовлении теплозащитной одежды в качестве утепляющей прокладки из натурального меха используют чаще всего шкурки ягнят тонкорунных, полутонкорунных и полугрубошерстных пород овец — лямка, площадь которых более 400 см2. При высоких теплозащитных свойствах этот мех имеет достаточно высокую массу.

Утепляющие прокладочные материалы из искусственного меха нетканого способа производства — тканепрошивной искусственный мех. Этот искусственный мех также имеет достаточно большую поверхностную плотность, в процессе эксплуатации ворсовой покров свойлачивается, что делает его применение весьма ограниченным.

Вата, применяемая для изготовления утепляющих прокладок» бывает хлопчатобумажная и шерстяная. Одежная вата вырабатывается из волокон хлопка низших сортов и отходов в хлопкопрядении и ткачестве. В зависимости от состава смеси она подразделяется по сортам: люкс, прима, швейная.200

Шерстяную вату получают из очесов шерстяного и верблюжьего волокна, козьего пуха, отходов в шерстопрядении и из вторичного сырья. Для уменьшения свойлачивания в состав шерстяной ваты вводят хлопковые и другие волокна.

Из-за трудностей переработки в швейном производстве (неравномерность по толщине, большая трудоемкость и др.) вату в качестве утепляющих прокладок применяют только для изготовления некоторых видов рабочей одежды.

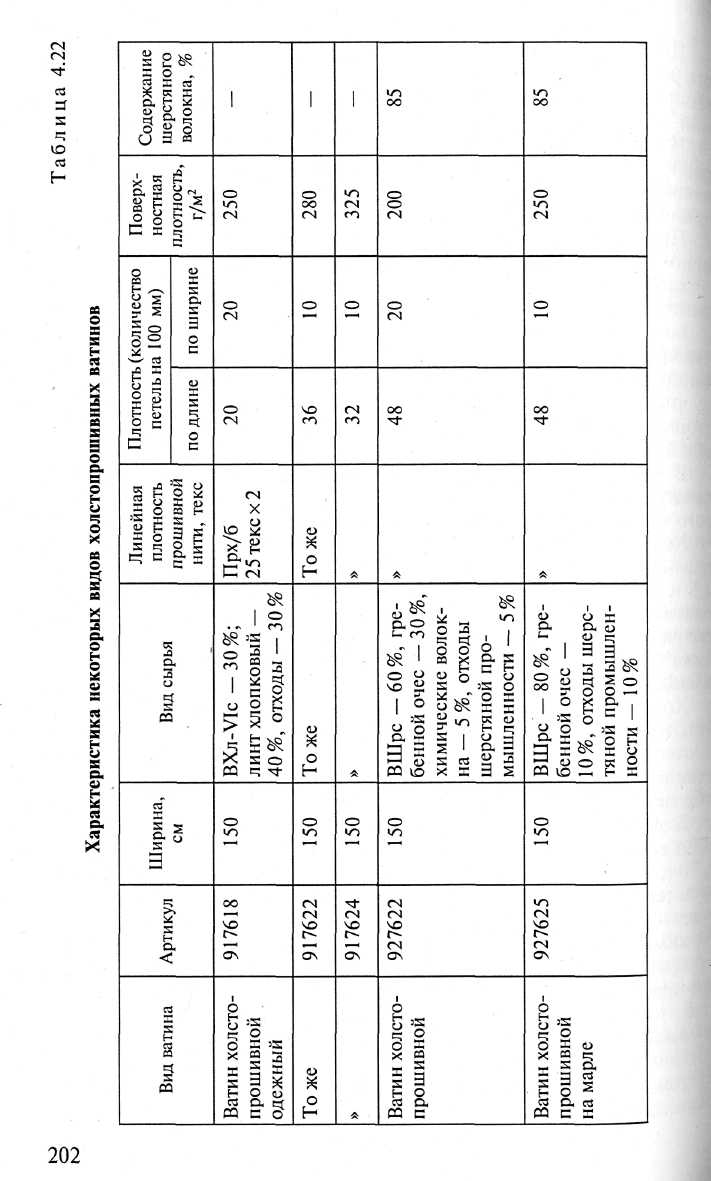

При получении холстопрошивных ватинов преимущественно используются следующие наполнители:

хлопчатобумажный — содержит волокна хлопка VI сорт — 30 %, линт хлопковый 1 с — 40 %, отходы — 30 %;

полушерстяной — содержит шерсть, восстановленную из полушерстяного лоскута — 60%, волокно вискозное — 15%, отходы производства полушерстяные — 25 %;

чистошерстяной — содержит шерсть, восстановленную из чистошерстяного лоскута — 60 %, гребенной чистошерстяной — 30 %, обраты производства — 5 %, волокно вискозное — 5 %.

В качестве прошивной нити используют хлопчатобумажную пряжу линейной плотности 25 текс х 2. Провязывание волокнистого холста производится переплетением трико.

Холстопрошивные нетканые ватины выпускают также сдублированными с марлей в процессе их выработки на агрегате АЧВ-Ш-2,5 кл. Ватины этого типа имеют повышенную массу, поэтому в теплозащитной одежде используются в один слой в тех деталях кроя, где ранее использовалось два слоя. При этом обеспечивается требуемая теплоизоляция, которая позволяет снизить материалоемкость изделий, улучшить качество, повысить производительность труда.

Холстопрошивные ватины по свойствам должны соответствовать нормам, приведенным в табл. 4.22.

Ассортимент иглопробивных ватинов, применяемых в качестве утепляющих прокладок при изготовлении одежды, менее разнообразен.

Для иглопробивных ватинов наиболее распространен следующий состав смеси волокон:

очес гребенной шерстяной — 90 %, волокно вискозное — 10 %;

очес гребенной крупный и мелкий — 18%, концы ровничные — 30 %, концы ленты — 20 %, отходы — 32 %;

химическое волокно — нитрон — 100 %.

В отличие от холстопрошивных иглопробивные ватины обладает недостаточной формоустойчивостью, большой поверхностной Плотностью (более 200 г/м2).

Характеристика некоторых видов ватинов приведена в табл. 4.23.

Для повышения устойчивости иглопробивных ватинов исполь-зуется каркас из марли и иглопробивание волокнистого холста осуществляется вместе с ней.

201

Наряду с иглопробивными ватинами в качестве теплозащитных прокладок при изготовлении швейных изделий используются иглопробивные полотна. Иглопробивные полотна вырабатываются из волокон нитрона, лавсана, смесей нитроновых и вискозных волокон, лавсановых и вискозных волокон.

В настоящее время при получении иглопробивных полотен используют новые модификации и структуры волокон: пустотелые силиконизированные. Внутри таких волокон содержится инертный слой воздуха, который обеспечивает высокие теплоизоляционные свойства, а обработка поверхности волокон силиконами уменьшает трение между волокнами и придает им приятную мягкость. К таким утеплителям относится синтетический пух, синтетические шарики.

Синтетический пух представляет собой вспушенные пустотелые силиконизированные волокна. Его используют в тех случаях, когда необходимо заполнить объем и изделие не подвергается воздействию значительных механических усилий (спальные мешки, одеяла, некоторые виды одежды и др.). В некоторых случаях на специальном оборудовании группы волокон синтетического пуха скручивают в шарики и получают утеплитель, называемый синтетическими шариками.

Для повышения прочности синтетический пух располагают между несколькими слоями нетканого полотна спандбонда и простегивают. Такой утеплитель выпускается под торговой маркой «Файбер-тек». Поверхностная плотность этого утеплителя от 100 до 400 г/м2 достигается благодаря использованию волокон различной степени силиконизации и различным количеством слоев спандбонда с обеих сторон. Этот утепляющий материал является формоустойчивым и обладает высокими теплозащитными свойствами.

Наряду с иглопробивными полотнами значительно расширяется ассортимент нетканых утеплителей, полученных по химической технологии, — клееные объемные полотна. Они находят все большее распространение при изготовлении теплозащитной одежды, чему способствует сокращение объемов выпуска традиционных холстопрошивных ватинов и необходимость облегчения одежды в целях обеспечения удобства ее эксплуатации.

При изготовлении клееных объемных полотен формируется волокнистый холст различной поверхностной плотности, а волокна в холсте закрепляются клеевым, термическим или комбинированным способами. В качестве сырья используют обычные или

203

Характеристика некоторых видов иглопробивных полотен и ватинов

Табл и ца 4.23

Вид иглопробивных полотен и ватинов |

Тип артикула |

Ширина, см |

Вид сырья |

Поверхностная плотность, г/м2 |

Содержание шерстяного волокна, % |

Назначение |

Ватин иглопробивной «Марва» на марле |

928601 |

150 |

Очес гребенной шерстяной—90%, ВВис — 10% |

200 |

45 |

Утепляющая прокладка для зимней одежды |

То же |

928604 |

160 |

То же |

200 |

45 |

То же |

Ватин иглопробивной |

928605 |

150 |

Очес гребенной крупный и мелкий — 18 %, концы крутые п/ш — 10 %, мычка и концы ровничные, концы ленты синтетические — 50 %, отходы — 22 % |

200 |

25 |

» |

Тоже |

928606 |

160 |

Тоже |

200 |

25 |

» |

» |

928607 |

150 |

ВВШрс-50%, ВНитр - 50% |

190 |

30 |

» |

Полотно иглопробивное теплоизоляционное |

924519 |

155 |

Ветошь каркасная арт.6497, ВШрс из трикотажного лоскута — 40 %, очес гребенной-40%, ВЛс -20% |

225 |

40 |

» |

Полотно иглопробивное теп-[ лоизоляционное |

934519 |

150 |

ВНитр — 60 %, ВВис — 40 % |

160 |

— |

Для межсезонной одежды

|

Полотно иглопробивное |

934507 |

150 |

ВНитр— 100% |

150 |

- |

То же |

То же |

934516 |

165 |

ВВис — 60 %, волос и очес —40% |

180 |

— |

Для подплечиков |

» |

934556 |

120 |

ВК-40%, ВНитр-30%, ВВис -30% |

140 |

— |

Тоже |

» |

934541 |

50 |

ВЛс - 67 %, ВВис - 33 % |

180 |

— |

» |

» |

934523 |

150 |

ВЛс - 100% |

450 |

|

Для зимней и межсезонной одежды |

Утеплитель иглопробивной одежный |

934527 |

152 |

ВНитр- 100% |

160 |

|

Для межсезонной одежды |

силиконизированные полиэфирные волокна с добавлением регенерированных хлопковых или шерстяных волокон.

К клееным объемным полотнам относится синтепон, а также утеплители, при получении которых волокнистый холст формируется аэродинамическим или фильерным способом.

Синтепон может быть клеевым, термоскрепленным и улучшенным.

При получении синтепона клеевого сформированный волокнистый холст пропитывается латексом, подвергается сушке и термообработке. В качестве сырья чаще всего используются полиэфирные волокна. Поверхностная плотность синтепона составляет от 40 до 400 г/м2. Он достаточно упруг и теплозащитен, но клеевое связующее неустойчиво к действию воды, вымывается и приводит к потере формоустойчивости, расслаиванию и миграции волокон.

Синтепон термоскрепленный получают путем формирования волокнистого холста из смеси полиэфирного и легкоплавкого би-компонентного волокна. При последующей термообработке легкоплавкое волокно плавится и после охлаждения место контакта обычного волокна и легкоплавкого фиксируется, создавая сшивку волокон. Миграция волокон в таких полотнах легко устраняется за счет последующего каландрирования. Поверхностная плотность термоскрепленного синтепона составляет 40...400 г/м2. В зависимости от назначения утеплителя применяют различные смеси волокон, а также силиконизированные полые и микроволокна. Для повышения паропроницаемости в смеску с полиэфирным волокном вводится вискозное.

Синтепон улучшенный торговых марок «Люкс», «Арктик», «Пе-риотек» отличается от обычного синтепона принципом формирования холста. Используя специальное оборудование — преобразователь прочеса с системой профилирования и рандоминизатор прочеса, формируется волокнистый холст с перпендикулярным, а не с параллельным относительно поверхности холста расположением волокон. Такое расположение волокон повышает упругость холста при сжатии и разрывную нагрузку при растяжении. Высокая упругость при сжатии сохраняет инертный слой воздуха в структуре полотна, тем самым способствуя сохранению исходного теплового сопротивления.

Синтепон «Люкс» имеет поверхностную плотность 40...460 г/м2, вырабатывается шириной до 3 м; синтепон «Арктик» имеет поверхностную плотность 40...350 г/м2, вырабатывается шириной 1,5 м.

В отличие от синтепонов «Люкс» и «Арктик» синтепон «Перио тек» вырабатывается с использованием дублирующих подложек» предназначенных для предотвращения миграции волокон. Повер хностная плотность «Периотек» составляет 150...400 г/м2.

206 .

При формировании волокнистого холста объемных полотен применяется аэродинамический способ и фильерная технология.

К утеплителям, полученным аэродинамическим способом формирования холста, относятся утеплители торговых марок «Холл-файбер», «Элон», «Лентекс». Холст формируют как из обычных, так и из полых полиэфирных волокон.

Аэродинамический способ формирования холста позволяет получить преимущественно вертикальную ориентацию волокон, которая способствует повышению упругости при сжатии, уменьшению усадки и сохранению теплозащитной способности.

К утеплителям, полученным по фильерной технологии формирования холста, относится утеплитель, выпускаемый под торговой маркой «Тинсулейт». Фильерная технология позволяет формировать холст непосредственно из расплава или раствора полимера. Направленными потоками воздуха моноволокна переносятся на транспортер, где, остывая, формируют холст. Благодаря такой технологии можно изготовить холст из волокон, диаметр которых в 10 — 20 раз меньше диаметра обычных волокон, применяемых в текстильной промышленности. Волокнистый холст, сформированный из сверхтонких волокон, содержит большой объем неподвижного воздуха, что придает утеплителям высокие теплозащитные свойства. Для защиты слоя микроволокон волокнистый холст может дублироваться простегиванием со спан-дбондом или тканью. Поверхностная плотность «Тинсулейта» составляет 20... 250 г/м2. Этот утеплитель рекомендуется для всех видов одежды. Испытания одежды с использованием «Тинсулейта» показали, что суммарное тепловое сопротивление такой одежды на 40% выше суммарного теплового сопротивления одежды с использованием натурального меха.

При изготовлении женских меховых пальто из натурального меха (каракуль, норка и др.), а также для высококачественной утепленной женской и мужской одежды рекомендуется применять полушерстяные утеплители из пряжи линейной плотностью 125 текс по основе и утку саржевого переплетения, поверхностной плотностью 257 г/м2.

Полушерстяные тканые утеплители выпускаются в светлой Цветовой гамме или неокрашенными, с начесом или без него. В сравнении с холстопрошивными полушерстяными ватинами тканые утеплители имеют более высокую устойчивость к воздействию сил, вызывающих растяжение. Устойчивая структура этих Утеплителей позволяет применять точный крой и обеспечивать сохранность конфигурации и размеров деталей изделия на всех этапах технологического процесса швейного производства. Благодаря равномерной толщине борта и окаты рукавов в готовом из-Делии приобретают равноту и четкость. Тканые утеплители используют в виде одно-, двух- и трехслойных прокладок.

207

При изготовлении зимней одежды применяют также пухопе-ровые утепляющие прокладки. Они обладают высокими теплозащитными свойствами, упруги, но в процессе эксплуатации изделий наблюдается миграция частиц наполнителя через основной и подкладочный материал. В целях уменьшения миграции основной и подкладочный материалы должны иметь высокое заполнение. Для обеспечения безопасности их переработка должна осуществляться при наличии гигиенического сертификата.

Перспективным направлением является использование металлизированных материалов в качестве теплозащитных. В Великобритании создан материал Flektalon, который представляет собой полосы поливинилхлорида толщиной 15 мк с покрытием из алюминиевого сплава толщиной 25- 10~10 м, сдублированные с тонким слоем нетканого полотна. Теплозащитные свойства такого материала сохраняются даже в мокром состоянии. Трехслойный материал Thermal (США) обладает высокими теплозащитными свойствами за счет использования металлизированного покрытия и неподвижного слоя воздуха. Толщина материала 0,8 мм. Материал легок, воздухопроницаем, ветростоек, обладает хорошими водоотталкивающими свойствами. Многослойный материал Leothern (Япония) состоит из ткани, теплоизоляционного слоя и двух слоев алюминиевой фольги. Алюминиевая фольга отражает тепло, излучаемое телом человека, а теплоизолирующий слой снижает потери тепла теплопроводностью и конвекцией. Материал ветростоек, морозоустойчив (выдерживает температуру -40 °С), обладает водоотталкивающими и антиэлектростатическими свойствами.

4.2.5. Материалы для нижних воротников мужских костюмов, подокатников и подкладки карманов

Для изготовления нижних воротников мужских костюмов применяют двух- или трехслойные полотна. Благодаря хорошей формовочной способности многослойные полотна обеспечивают получение необходимой формы воротника и ее стабильность в носке. Поверхностная плотность этих полотен составляет 200...360 г/м , но они имеют значительные толщину (1,5...2 мм) и жесткость (5...30сН).

По структуре полотна могут быть нескольких видов:

лицевая сторона из нетканого полотна, изнаночная из трикотажного начесного полотна, внутренний каркас из синтетической трикотажной сетки, скрепление слоев клеевое;

лицевая и изнаночная стороны из нетканых полотен, каркас из жесткой разреженной ткани, расположенной под углом 45° к продольному направлению полотна, скрепление слоев иглопробивкой;

208

лицевая и изнаночная стороны из нетканых полотен, каркас — нетканое полотно, скрепление слоев иглопробивкой;

лицевая и изнаночная стороны из нетканых полотен — трикотажная сетка, скрепление слоев клеевое;

лицевая и изнаночная стороны из нетканых полотен, скрепление слоев иглопробивкой;

лицевая сторона из нетканого полотна, изнаночная (каркас) — из бортовой ткани с полушерстяным утком, скрепление слоев клеевое;

лицевая сторона из полушерстяной сукноподобной ткани, изнаночная — из хлопчатобумажной или смешаной прокладочной ткани, скрепление слоев клеевое.

Для изготовления многослойных полотен для нижних воротников используют смеси химических волокон (полиэфирных, полиамидных, полиакрилнитрильных), иногда с вложением шерстяного волокна. Полотна выпускают в широкой гамме цветов, что облегчает их подбор к основным тканям. Двух- и трехслойные полотна из нетканых материалов могут быть использованы как на лицевую, так и на изнаночную сторону.

Технические требования к многослойным материалам для нижних воротников (табл. 4.24) включают в себя комплекс свойств для наиболее часто встречающихся видов материалов:

лицевая сторона из нетканого полотна, изнаночная сторона из трикотажного начесного полотна, каркас из синтетической трикотажной сетки (вариант 1);

лицевая и изнаночная стороны из нетканого полотна, каркас из разреженной ткани, расположенной под углом 45° к продольному направлению полотна (вариант 2);

лицевая и изнаночная стороны из нетканого полотна, без каркаса (вариант 3).

В настоящее время наиболее распространенным для нижних воротников в мужских пиджаках является нетканое полотно «Фильц». Его вырабатывают из смеси волокон шерсти (70 %) и вискозных волокон (30 %) валяльно-войлочным способом, шириной 145 см и поверхностной плотностью 210 г/м2.

В целях повышения качества верхней одежды, наполнения оката рукава, придания ему устойчивой объемной формы применяют подокатники. Для их изготовления используют нетканые иглопробивные полотна на каркасе из поролона. Эти полотна имеют толщину 2,5...3,5 мм, поверхностную плотность 130... 160 г/м2, жесткость 3... 13 сН в зависимости от толщины. Технические требования к полотнам на каркасе из поролона представлены в табл. 4.25. Для подокатников применяют также иглопробивные полотна (без каркаса) и ватины.

Особое место среди прикладных материалов занимают ткани Для подкладки карманов. В зависимости от назначения одежды для

209

Таблица 4.24

Технические требования к многослойным материалам для нижних воротников (по данным ЦНИИШП)

Показатели |

Материал |

||

вариант 1 |

вариант 2 |

вариант 3 |

|

Ширина, см |

90 ±3 |

90 ±3 |

90 ±3 |

Поверхностная плотность, г/м2 |

320...360 |

300...320 |

190...200 |

Толщина, мм |

1,9...2 |

1,3...1,5 |

1,5... 1,7 |

Жесткость, сН: по длине по ширине |

18...20 13...15 |

15...30 13... 15 |

8...18 5...8 |

Разрывная нагрузка, Н, не менее: по длине по ширине |

200 100 |

200 100 |

200 100 |

Удлинение при разрыве, %: по длине по ширине |

35 70 |

40 40 |

40 50 |

Несминаемость, %, не менее |

60 |

60 |

60 |

Усадка после влажно-тепловой обработки, %, не менее |

1,5 |

1,5 |

1,5 |

Таблица 4.25

Технические требования к иглопробивным полотнам на каркасе из поролона для подокатников

Показатели |

Значения |

Метод испытания |

Ширина, см |

90 ±3 |

ГОСТ 15902.1-80 |

Поверхностная плотность, г/м2 |

150 ±7 |

ГОСТ 15902.1-80 |

Толщина, мм, при давлении 196 Па |

4,5 ...5 |

ГОСТ 12023-2003 |

Жесткость, сН: в продольном направлении в поперечном направлении |

13±1 9±1 |

ГОСТ 10550-75 (метод кольца) |

Разрывная нагрузка, Н, не менее: в продольном направлении в поперечном направлении |

40 20 |

ГОСТ 15902.3-79 |

Разрывное удлинение, %: в продольном направлении в поперечном направлении |

70 120 |

ГОСТ 15902.3-79 |

210

Таблица 4.26

Технические требования к показателям тканям для подкладки