- •Билет №1 -1-

- •Вопрос №1

- •По протяженности:

- •Вопрос №2.

- •Вопрос №3. Наплавка –это нанесение слоя металла на изделие с помощью сварки плавлением.

- •Вопрос №4

- •Виды дефектов в сварных швов:

- •Устранение дефектов сварки:

- •Билет №2

- •2. Свариваемость сталей.

- •3. Удаление дефектов наплавкой.

- •4. Контроль плотности сварного шва. Вопрос №1

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №3

- •Вопрос №2

- •Вопрос№3

- •Вопрос №4

- •Билет №4

- •Вопрос№1

- •Вопрос №2

- •Вопрос№4

- •Билет№5 -11-

- •Вопрос №1

- •Вопрос №2

- •Вопрос№3

- •Вопрос№4

- •Билет №6

- •Вопрос №2 -14-

- •Вопрос №3

- •Вопрос №4

- •Билет №7

- •Вопрос№1

- •Вопрос №2

- •Вопрос №3

- •Вопрос№4

- •Билет №8

- •Вопрос №1

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №9

- •Вопрос №1

- •Вопрос №2

- •6.По содержанию серы и фосфора

- •Вопрос №3

- •Вопрос №4

- •Билет №10

- •Подготовка газовых баллонов к работе.

- •Способы сварки чугуна.

- •Виды наплавки.

- •Мероприятия по предупреждению сварочных деформаций.

- •Вопрос №1

- •Вопрос №2

- •Вопрос №3 Наплавка –это нанесение слоя металла на изделие с помощью сварки плавлением.

- •Вопрос №4

- •Билет №11

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №12

- •1.Правила наложения прихваток.

- •2.Особенности сварки алюминия.

- •4.Виды контроля. Вопрос №1

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №13

- •Вопрос№1

- •Основные знаки Основные знаки на палочку наносятся в определённой последовательности. А именно:

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №14

- •Порядок оформления на производство временных огнеопасных сварочных работ.

- •Вопрос №1

- •Вопрос №2

- •Вопрос№3

- •Вопрос №4 Виды дефектов в сварных швов:

- •Устранение дефектов сварки:

- •Билет №15

- •Вопрос №1

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №16

- •Вопрос№1

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4

- •Билет №17

- •Вопрос№1

- •Основные знаки Основные знаки на палочку наносятся в определённой последовательности. А именно:

- •Вопрос №2

- •Вопрос №3

- •Вопрос№4

- •Билет №18

- •Вопрос №1

- •Вопрос №2

- •Вопрос №3

- •Вопрос№4

- •Билет №19.

- •Сварочный трансформатор. Назначение, основные узлы.

- •Марки, классификация, назначение электродов.

- •Виды наплавки.

- •Мероприятия по предупреждению сварочных деформаций.

- •Вопрос №2

- •Вопрос №3. Наплавка -это нанесение слоя металла на изделие с помощью сварки плавлением.

- •Вопрос №4

- •Билет №20

- •Режимы сварки. Влияние режимов на форму и размеры сварного шва.

- •Удаление дефектов наплавкой.

- •Вопрос №1

- •Вопрос №2

- •Вопрос №3

- •Вопрос №4 Виды дефектов в сварных швов:

- •Устранение дефектов сварки:

Билет №11

Виды и назначение сборочно – сварочных приспособлений.

Способы сварки титана.

Удаление дефектов наплавкой.

Виды сварочных деформаций (эскизы).

Ответы: Вопрос №1

Сварочными приспособлениями называются дополнительные, технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций и напряжений, а также для контроля.

К конструкциям сварочных приспособлений предъявляется целый ряд требований:

-25-

- удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда);

- обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом;

- обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жестким, а закрепляемые детали оставаться в требуемом положении без деформирования их при сварке);

- возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости приспособлений, сроков изготовления).

- обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема изделия

- обеспечение быстрого отвода тепла от места сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки и съема изделия, свободного доступа для осмотра, наладки и контроля;

Сборочно- сварочные приспособления обеспечивающие поворот изделия -:

-Кантователи

-позиционеры

-манипуляторы

-вращатели

-Роликовые стенды

Для сборки и сварки полотнищ используют плоские Ме стенды

Для сборки и сварки обьемных секций используют сборочно – сварочные постели из жестких лекал определяющих форму и размеры конструкции.

Вопрос №2

Основная трудность сварки титана - это необходимость надежной защиты металла, нагреваемого выше температуры 400 0С, от воздуха.

1)Из-за высокой химической активности титановые сплавы удается сваривать дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки.

Дуговую сварку ведут в среде аргона и в его смесях с гелием. Сварку с местной защитой производят, подавая газ через сопло горелки, иногда с насадками, увеличивающими зону защиты. С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон.

Сварка «по щелевому зазору»

Учитывая что присадочный материал из( ВТ-1 или сплава 2) – равнопрочен основному сплаву раскрытие разделок кромок под сварку нецелесообразно, используют сварку без разделки кромок на большой толщине металла:

Сварка по щелевому зазору позволила значительно уменьшить объем наплавленного металла за счет предварительной наплавке «гребешков» раздвинув при этом кромки обеспечивая доступ в зазор горелки. Наплавка «гребешков» производится в нижнем положении .

Основными преимуществами сварки по щелевому зазору являются:

Уменьшение более чем в 2 раза объема наплавленного металла по сравнению с V и Х образными разделками.

Обеспечение доступа горелки на толстолистовых конструкция.

-26-

Несмотря на то что эта сварка многопроходная , она экономична

Возможность использования в любых пространственных положениях

Исключает необходимость механической обработки кромок

Экономия присадочного металла за счет нулевого усиления (сварка заподлицо с основным металлом)

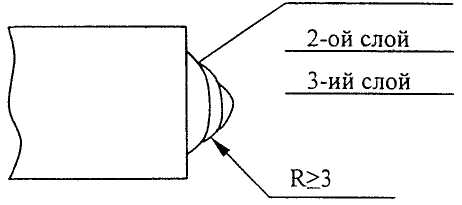

Наплавку

валиков(гребешков) рекомендуется

выполнять в 3 слоя: первый слой - проволокой

диаметром 5 мм на сварочном токе 250-300

А; второй – проволокой диаметром 4 мм.

160-180 А. третий - проволокой диаметра от

3мм, 140-160 А.

Наплавленные валики должны

плавно сопрягаться между собой и

свариваемыми кромками .

![]()

Далее завариваем получившуюся разделку поочередно с обеих сторон с тщательной защитой шва с обеих сторон. Шов выполняется заподлицо с основным металлом. Соединение получается равнопрочным.