- •Методичні вказівки

- •Практична робота № 1 розрахунок параметрів заповнення форм розплавом та елементів ливарної системи

- •Практична робота №2 визначення дефектів виливків

- •1. Невідповідность по геометрії

- •2. Дефекти поверхні

- •3. Порожнини в тілі виливка

- •4. Невідповідність по структурі

- •Практична робота №3 визначення температурного режиму нагрівання стальних заготовок перед їх обробкою тиском

- •Вибір температурного інтервалу гарячої обробки тиском

- •Визначення часу нагріву заготовок

- •Нагрівальні пристрої та їх характеристики

- •Практична робота №4 розрахунок прокатного валка

- •Допустимі напруги на згин

- •Практична робота №5 розрахунок параметрів ручного електродугового зварювання

- •Практична робота №6 розрахунок параметрів автоматичного зварювання під флюсом

- •Практична робота №7 розрахунок параметрів технологічного процесу газового зварювання

- •Література

Допустимі напруги на згин

№ з/п |

Матеріали валків |

Допустимі напруги, МПа |

1 |

Чавунні валки |

60÷ 80 |

2 |

Стальні валки |

100 ÷ 120 |

3 |

Ковані із середньовуглецевої сталі |

100÷ 120 |

4 |

Ковані із низьковуглецевої сталі |

120 ÷ 130 |

5 |

Стальні ковані із легованої сталі |

140 ÷ 150 |

6 |

Легований чавун |

90 ÷ 100 |

Контрольні запитання

1. Яка будова та призначення валка прокатного стану? 2. Як класифікують валки прокатних станів? 3. В чому полягають особливості експлуатації прокатних валків? 4. Назвіть основні складові перевірочних розрахунків прокатних валків.

Практична робота №5 розрахунок параметрів ручного електродугового зварювання

Мета роботи: вивчити закономірності технологічного процесу ручного електродугового зварювання, освоїти методику проведення необхідних розрахунків.

Теоретичні відомості

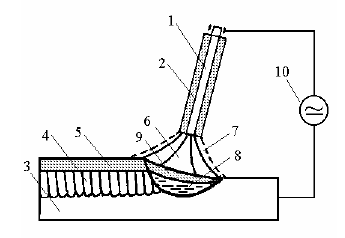

Електродуговим зварюванням називається зварювання плавленням, при якій нагрів зварювальних кромок здійснюється теплом електричної дуги. Ручне електродугове зварювання виконується двома способами: неплавким і плавким електродом. Другий спосіб є основним при ручному електродуговому зварюванні(рис. 5.1).

Стандартами передбачено такі основні типи зварних з'єднань:

- стикові (умовне позначення С) - з'єднання, в яких торці з'єднуваних деталей розташовують так, що поверхня однієї деталі є продовженням іншої.

- таврові (Т) - з'єднання,при яких торець одного елемента примикає до поверхні іншого елемента під кутом (найчастіше прямим).

- напусткові (Н) - з'єднання, в яких один елемент з'єднання накладається на інший.

- кутові (У) - з'єднання здійснюють при розташуванні зварюваних елементів під прямим або довільним кутом, і зварювання виконують по кромкам цих елементів з однієї або з обох сторін.

Рис. 5.1.Схема ручного електродугового зварювання плавким електродом: 1 - стержень електрода; 2 - покриття електрода; 3 - основний метал; 4 - зварний шов; 5 – тверда шлакова кірка; 6...електрична дуга; 7...захисна атмосфера; 8 – рідка металева ванна; 9 – шлакова ванна; 10 – джерело струму

Типи і вимоги, які стосуються металевих електродів для ручного дугового зварювання сталей є завжди регламентованими.

Для зварювання вуглецевих і низьколегованих конструкційних сталей передбачено дев'ять типів електродів (Е38, Е42,Е42А, Е46, Е46А, Е50, Е50А, Е55, Е60); для зварювання легованих і конструкційних сталей підвищеної і високої міцності п'ять типів (Е70, Е85, Е100, Е125, Е150).

Тип електрода позначається буквою Е і цифрою, що показує гарантовану межу міцності металу шва (тимчасовий опір) σв (10-1 МПа). Буква А вказує, що метал шва, наплавлений цим електродом, має підвищені пластичні властивості. Такі електроди застосовують при зварюванні найбільш відповідальних швів. Кожному типу електрода відповідає кілька марок, на кожну з яких розроблені технічні умови. Марка електрода - це його промислове позначення, що характеризує стержень і покриття. Електродні покриття розділяють на дві групи: тонкі (стабілізуючі) і товсті (якісні).

Призначення тонкого покриття - полегшити збудження дуги і стабілізувати її горіння. Воно не створює захисту для розплавленого металу шва і тому при зварюванні відбувається його окислення і азотування. Шов виходить крихким, пористим з різними неметалевими включеннями. Тому електроди з тонким покриттям використовують при виконанні невідповідальних зварних швів. Зварні з'єднання високої якості виконують електродами з товстим покриттям. Якісне (товсте) покриття забезпечує стійке горіння дуги; захищає розплавлений метал шва від дії кисню та азоту; розкислює утворені в металі шва оксиди і видаляє невідновлювані оксиди в шлак, легує наплавлений метал, видаляє сірку і фосфор з розплавленого металу шва; утворює шлакову кірку над металом шва, сповільнює його охолодження і тим самим сприяє виходу газів і неметалевих включень на поверхню металу шва.

По виду покриття електроди поділяються: з рудно-кислим покриттям (позначення А), з основним покриттям (Б), з целюлозним покриттям (Ц), з рутиловим покриттям (Р).

Технологічний процес ручного дугового зварювання складається із декількох етапів. Перш за все необхідно правильно вибрати тип зварного з'єднання, який визначають взаємним розташуванням зварюваних елементів і формою підготовки їх під зварювання. Другим етапом при розробці технології ручного електродугового зварювання є вибір типу та марки електрода (його діаметру). Насамкінець визначають параметри ручного електродугового зварювання.

Тут слід пам’ятати деякі особливості. Визначення довжини дуги значно впливає на якість зварювання. Коротка дуга горить стійко і спокійно. За допомогою неї отримують високоякісний шов, так як розплавлений метал електрода швидко проходить дуговий проміжок і менше піддається окислювання і азотуванню. Проте занадто коротка дуга викликає «примерзання» електрода, дуга переривається, порушується процес зварювання. Довга дуга горить нестійко із характерним шипінням. Глибина проплавлення недостатня, розплавлений метал електрода розбризкується і більше окислюється і азотується. Як наслідок, отримуємо безформенний шов, а метал шва містить велику кількість оксидів. Швидкість руху в зону дуги повинна відповідати швидкості плавлення електрода, щоб зберегти сталість довжини дуги. Швидкість переміщення вздовж лінії зварювального шва не повинна бути великою, так як метал електрода не встигне сплавитися з основним металом(дефект - непровар). В той же час, при малій швидкості переміщення, можливий перегрів і перепал металу. Як наслідок, отримуємо широкий і товстий шов, продуктивність зварювання виявляється низькою. Поперечні коливальні рухи застосовують для отримання розширеного валика шириною 3-4dе. Поперечні рухи уповільнюють застигання наплавленого металу, полегшують відхід газів і шлаків і сприяють найкращому сплавленню основного і електродного металів та отримання високо якісного шва.

Порядок виконання роботи

1. Ознайомитися із теоретичними відомостями, що стосуються ручного електродугового зварювання.

2. Відповідно до номера варіанта, табл.5.1. Додаток 5, виписати вихідні дані для розрахунків.

3. Керуючись вказівками щодо розрахунку параметрів процесу дугового зварювання, виконати необхідні дії для визначення величин даних параметрів.

4. Зробити висновки, в яких зокрема проаналізувати взаємозалежності між окремими складовими елементів процесу зварювання та отриманими значеннями параметрів дугового зварювання.

Виконання роботи

1. Визначення величини зварювального струму. Величину зварювального струму Iзв (А), основного параметру режиму зварювання, встановлюють по відомому діаметру електрода. При зварюванні стикового шва в нижньому положенні використовують формулу:

(5.1)

(5.1)

де dе – діаметр електрода (мм); К – коефіцієнт пропорційності, який залежить від діаметра електрода (див. табл.5.1).

Таблиця 5.1

Діаметр електрода

Товщина металу, , мм |

1,5-2,0 |

2,5-4,0 |

4,5-7,0 |

7,5-10,0 |

понад 10,0 |

Діаметр електрода dе, мм |

2 |

3 |

4 |

5 |

6 |

Коефіцієнт пропорційності К, А/мм |

30 |

35 |

40 |

45 |

50 |

Довжина електрода lе, мм |

250 |

300 |

350 |

400 |

450 |

2. Визначення довжини дуги. Довжину дуги Lд (мм), можна визначити за формулою:

(5.2)

(5.2)

3. Визначення величини напруги. Для визначення величини напруги на дузі Uд (В), користуються формулою:

(5.3)

(5.3)

де Lд – довжина дуги (мм); α - коефіцієнт, який характеризує падіння напруги на електродах, В (при використанні стальних електродів α=10…12 В); β – коефіцієнт, який характеризує падіння напругина1 мм довжини дуги, В/мм(β =2,0-2,5В/мм).

4. Кількість металу, необхідного для зварного шва Qн (г):

(5.4)

(5.4)

де l – довжина зварювального шва (мм); S – площа поперечного перерізу шва (мм2); γ – густина електродного металу (γ = 7,8 г/см3).

Для одностороннього стикового шва без скосу кромок площу поперечного перерізу S можна визначити за формулою:

(5.5)

(5.5)

Де b – зазор між деталями, що зварюють (мм) (табл.5.2).

Таблиця 5.2

Тип зварного шва

Тип з’єднання |

Позначення |

Форма підготування кромок |

Товщина металу , мм |

Зазор b, мм |

Виконання шва |

Шов стиковий, односторонній без скосу кромок (випадок 1) |

С2 |

|

1,5-2,5 3,0-4,0 |

1 2 |

|

Шов стиковий, односторонній із V-подібним скосом кромок (випадок 2) |

С17 |

|

4,5-7,5 8,0-13,5 14,0-16,0 |

3 4 5 |

|

а – притуплення кромок, а = 1 мм.

Для одностороннього шва з V-подібним скосом двох кромок площу поперечного перерізу S можна визначити за формулою:

(5.6)

(5.6)

5. Основний час горіння дуги tосн (год) визначають за формулою:

(5.7)

(5.7)

де αн – коефіцієнт наплавлення (г/А ∙ год).

6. Швидкість зварювання Vзв (м/год):

(5.8)

(5.8)

де l – довжина зварювального шва (мм).

7. Повний час зварювання Тп (год):

(5.9)

(5.9)

де tосн - основний час горіння дуги (год); М – коефіцієнт продуктивності (М=0,6-0,8).

8. Маса розплавленого металу Qр (г) (сумарна маса розплавлених електродів)

(5.10)

(5.10)

де γ – густина електродного метала (для сталі γ = 7,8 г/см3); dе – діаметр електрода (мм); lе – довжина електрода (мм), (див. табл.5.1); lог – довжина огарку (мм), приймають lог = 50 мм; n – кількість шарів (проходів) (див. табл.5.3).

Таблиця 5.3

Кількість шарів

Товщина сталі , мм |

1,5…5,0 |

5,5…8,0 |

8,5…10,0 |

10,5…14,0 |

14,5…16,0 |

Кількість шарів, n |

1 |

2 |

3 |

4 |

5 |

9. Визначення коефіцієнта втрат металу на угар і розбризкуваннях φ (%):

(5.11)

(5.11)

де Qр – маса розплавленого металу (г); Qн – маса наплавленого металу (г).

Значення коефіцієнта втрат при ручному електродуговому зварюванні не повинно перевищувати 10%.

10. Визначення повної витрати електроенергії. Повна витрата електроенергії на зварювання, А (кВт∙год), визначається за формулою:

(5.12)

(5.12)

де Iзв – сила зварювального струму (А); Uд – напруга на дузі (В); tосн - основний час горіння дуги (год).

Контрольні запитання

1.В чому полягає суть ручного електродугового зварювання? 2.Які є види ручного електродугового зварювання? 3.Опишіть основні типи зварних з’єднань. 4.Опишіть основні типи електродів та їх характеристики. 5. Опишіть технологічний процес ручного електродугового зварювання. 6. Вкажіть параметри необхідні для розрахунків технологічного процесу ручного електродугового зварювання. 7. Опишіть особливості окремих параметрів технологічного процесу ручного електродугового зварювання.