- •Изготовление конических пар

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления конических прямозубых зубчатых колес.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления косозубых зубчатых колес.

- •1 Вопрос.Описать и дать анализ типового маршрута изготовления вала.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления дисков.

- •Описать и дать анализ топового маршрута изготовления рычага

- •1 Вопрос. Особенности обработки разъёмных и неразъёмных корпусов

- •1Вопрос. Описать и дать анализ типовых маршрутов изготовление втулок

- •005 Заготовительная

- •010 Токарная

- •015 Токарная

- •020 Протяжная (долбежная)

- •025 Токарная

- •055 Плоскошлифовальная

- •060 Зубошлифовальная

- •065 Контрольная

- •1 Вопрос.Особенности изготовления крупногабпритных валов

- •19 Билет

- •1 Вопрос. Особенности изготовления ходовых винтов

- •20 Билет

- •1 Вопрос.Особенности изготовления шпинделей

- •Цилиндрических

- •3 Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки.

- •3 Вопрос.Сборка шпоночных и шлицевых соединений

- •3 Вопрос.Сборка болтовых и винтовых соединений.Постановка гаек

- •Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки

- •3 Вопрос.Сборка неподвижных конических соединений.

- •3 Вопрос. Сборка шпоночных и шлицевых соединений.

- •3 Вопрос.Сборка болтовых и винтовых соединений. Постановка гаек.

- •Цилиндрических

- •3. Сборка заклепочных соединений

- •3Вопрос. Клееные и паянные соединения

- •3 Вопрос.Сборка неподвижных неразъёмных соединений

- •3 Вопрос.Сборка неподвижных конических соединений

- •Базирование

- •1 Вопрос.Схемы базирования валов

- •2 Вопрос.Основные схемы базирования корпусов

- •2 Вопрос.Основные схемы базирования зубчатых колёс

- •2 Вопрос. Основные схемы базирования рычагов

- •1Вопрос.Обработка гладких валов.

- •1 Вопрос.Обработка ступенчатых валов.

- •2 Вопрос.Методы обработки отверстий в корпусах.

- •1 Вопрос.Обработка на валах элементов типовых сопряжений. Обработка шпоночных поверхностей.

- •Нарезание резьбы

- •2 Вопрос Методы обработки прямолинейных поверхностей корпусов

- •Основные методы формообразования зубьев зубчатых колёс

- •1 Вопрос.Особенности кулачковых,эксцентриковых иколенчатых валов

- •2Вопрос. Характеристика корпусных деталей

- •Требования предъявляемые к корпусным деталям

- •3Вопрос1вопрос.Характеристика втулок

1 Вопрос.Особенности кулачковых,эксцентриковых иколенчатых валов

Кулачковый вал

Эксцентриковый вал

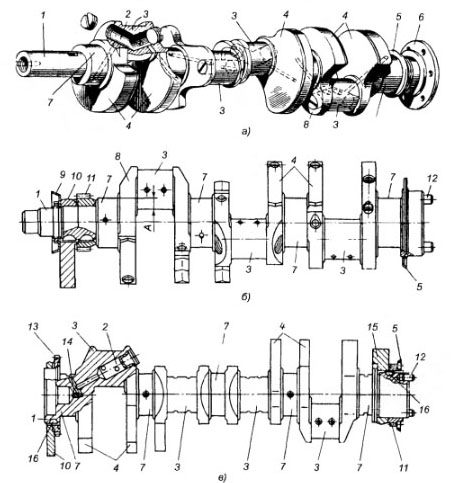

Коленчатый вал

Кулачковые и эксцентриковые валы выполняют цельными и сборными. Сборными валы изготовляют то-

гда, когда размеры кулачков и эксцентриков резко отличаются от размеров вала. Кроме того, выполнять валы в

этом случае цельными было бы сопряжено с большими затратами металла и времени на обработку резанием. В

этом случае кулачки и эксцентрики целесообразнее изготовлять отдельно от вала, закрепляя их затем на валу

различными способами.

Цельными кулачковые и эксцентриковые валы изготовляют при малом эксцентриситете с одним, двумя и

более эксцентриками (рис. 65). При небольших сериях выпуска заготовки для таких валов получают из круглого

проката, диаметр которого устанавливают с учётом припуска на обработку и вписывания размеров всех эксцен-

триков в окружность заготовки.

Существенными операциями технологического процесса изготовления эксцентриковых валов являются об-

тачивание и шлифование образующих поверхностей эксцентриков. Для этой цели на торцах предварительно вы-

правленной и подрезанной заготовки засверливают столько пар центровых отверстий, сколько эксцентриков (или

пар эксцентриков) расположено на валу (рис. 64). Расстояние центровых отверстий эксцентриков от оси вала оп-

ределяется эксцентриситетом. Точность эксцентриситета зависит от точности центрования, которое выполняется

по разметке или с большей точностью по кондуктору. После обработки опорных шеек вала обрабатывают наруж-

ные поверхности эксцентриков, переставляя заготовку на соответствующие центровые отверстия.

Коленчатые валы пищевых машин имеют обычно простые конструктивные формы (одноколенные) (рис.

66). Заготовку получают свободной ковкой из круглого проката (сталь 50), затем её подвергают нормализации и

производят правку на прессе.

Наиболее существенное требование заключается в обеспечении параллельности шатунной и коренных ше-

ек (допускаемое отклонение составляет 0,02 мм) и точности расположения обеих коренных шеек. Радиальное

биение коренных шеек относительно оси коленчатого вала должно быть не более 0,03 мм.

Обработка коленчатого вала при таких высоких требованиях к точности, шероховатости поверхности и

уравновешенности коренных и шатунных шеек производится обычно на специальных токарных станках. Ста-

нок имеет две приводные бабки, снабжённые делительными механизмами для установки любой шейки вала по

оси шпинделей.

Если щёки коленчатых валов очерчиваются каким-либо криволинейным контуром, то их обработка произ-

водится на специальных многосуппортных копировальных полуавтоматах. Для шлифования шатунных шеек

коленчатых валов применяют шлифовальные станки с такими же патронами и делительными устройствами.

При отсутствии специального оборудования обработка коленчатых валов осуществляется на универсаль-

ных токарных и шлифовальных станках с применением приспособлений.

Обработка щёк коленчатых валов по контуру производится строганием, фрезерованием фасонными фре-

зами (в обоих случаях с предварительной разметкой контура).