- •Изготовление конических пар

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления конических прямозубых зубчатых колес.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления косозубых зубчатых колес.

- •1 Вопрос.Описать и дать анализ типового маршрута изготовления вала.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления дисков.

- •Описать и дать анализ топового маршрута изготовления рычага

- •1 Вопрос. Особенности обработки разъёмных и неразъёмных корпусов

- •1Вопрос. Описать и дать анализ типовых маршрутов изготовление втулок

- •005 Заготовительная

- •010 Токарная

- •015 Токарная

- •020 Протяжная (долбежная)

- •025 Токарная

- •055 Плоскошлифовальная

- •060 Зубошлифовальная

- •065 Контрольная

- •1 Вопрос.Особенности изготовления крупногабпритных валов

- •19 Билет

- •1 Вопрос. Особенности изготовления ходовых винтов

- •20 Билет

- •1 Вопрос.Особенности изготовления шпинделей

- •Цилиндрических

- •3 Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки.

- •3 Вопрос.Сборка шпоночных и шлицевых соединений

- •3 Вопрос.Сборка болтовых и винтовых соединений.Постановка гаек

- •Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки

- •3 Вопрос.Сборка неподвижных конических соединений.

- •3 Вопрос. Сборка шпоночных и шлицевых соединений.

- •3 Вопрос.Сборка болтовых и винтовых соединений. Постановка гаек.

- •Цилиндрических

- •3. Сборка заклепочных соединений

- •3Вопрос. Клееные и паянные соединения

- •3 Вопрос.Сборка неподвижных неразъёмных соединений

- •3 Вопрос.Сборка неподвижных конических соединений

- •Базирование

- •1 Вопрос.Схемы базирования валов

- •2 Вопрос.Основные схемы базирования корпусов

- •2 Вопрос.Основные схемы базирования зубчатых колёс

- •2 Вопрос. Основные схемы базирования рычагов

- •1Вопрос.Обработка гладких валов.

- •1 Вопрос.Обработка ступенчатых валов.

- •2 Вопрос.Методы обработки отверстий в корпусах.

- •1 Вопрос.Обработка на валах элементов типовых сопряжений. Обработка шпоночных поверхностей.

- •Нарезание резьбы

- •2 Вопрос Методы обработки прямолинейных поверхностей корпусов

- •Основные методы формообразования зубьев зубчатых колёс

- •1 Вопрос.Особенности кулачковых,эксцентриковых иколенчатых валов

- •2Вопрос. Характеристика корпусных деталей

- •Требования предъявляемые к корпусным деталям

- •3Вопрос1вопрос.Характеристика втулок

2 Вопрос. Основные схемы базирования рычагов

К деталям класса рычагов относятся собственно рычаги, тяги, серьги, вилки, балансиры, шатун

Рычаги являются звеньями системы машин, аппаратов, приборов, приспособлений. Совершая качательное

или вращательное движение, рычаги передают необходимые силы и движения сопряжённым деталям, заставляя

их выполнять требуемые перемещения с надлежащей скоростью.

В качестве материалов для изготовления рычагов служат: серый чугун, ковкий чугун и конструкционные

стали. Работающие при незначительных нагрузках рычаги изготавливают из пластмассы.

2)

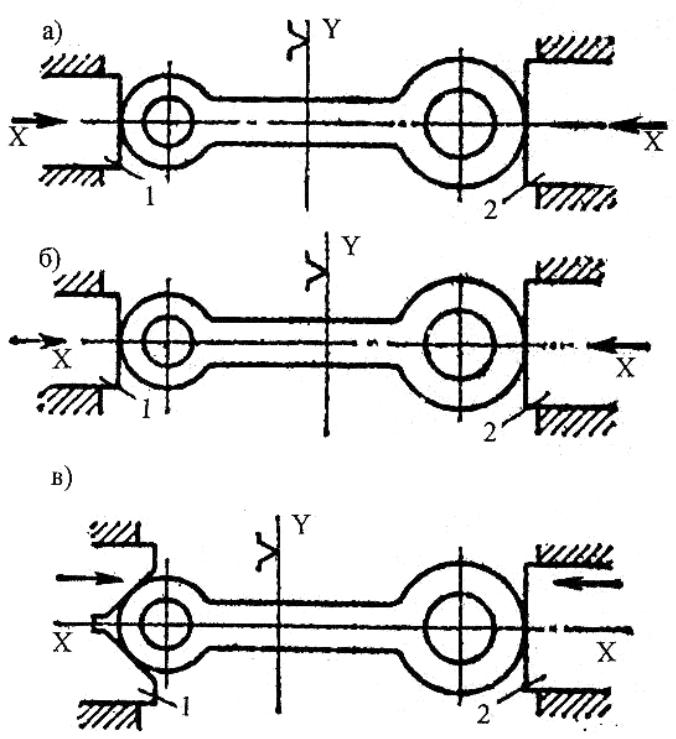

Рис. 1. Закрепление и одностепенное центрированиезаготовки самоцентрирующими направленными зажимами(И.А. Коганов)

При этом осуществляется одностепенное центрированиедетали, при котором однаееплоскость симметрии – Y совмещается с плоскостьюсимметрии, образованнойустановочными элементами приспособления.

Если скорость перемещения зажима 1 окажется больше, чемскорость перемещения зажима 2 (рис. 1, б), или если при равнойскорости зажимов 1 и 2 один из них выполнен в форме призмы,положение условной базы смещается из положения плоскостисимметрии по длине детали (рис. 1, б, в).

При двухстепенном центрировании, когда две взаимно перпендикулярные плоскости симметрии детали совмещаются с

двумя перпендикулярными плоскостями симметрии, образуемымиустановочными элементами приспособления, две зажимныепризмы двигаются с одинаковой скоростью навстречу друг другу(рис. 2, а). При этом каждая из призм [в соответствии с формулой(1)] лишает деталь одной степени свободы в направлении,перпендикулярном оси Х (условная база), и обе они всовокупности лишают деталь одной степени свободы внаправлении оси Х с наложением связи на условную базу –плоскость симметрии Y. Таким образом, самоцентрирующие

зажимы лишают деталь трех степеней свободы.Если одна из призм центрирующего зажима являетсянеподвижной (рис.2, б), то общее число опорных точек,размещаемых на условных базах детали сохраняется равным трем,однако положение условной базы по оси Y перемещается изположения плоскости симметрии (рис. 2, а) в положениеплоскости, в которой лежат точки а и б фактического контакта неподвижной призмы с деталью.

Обработка

Отделочные методы обработки зубьев зубчатых колес.

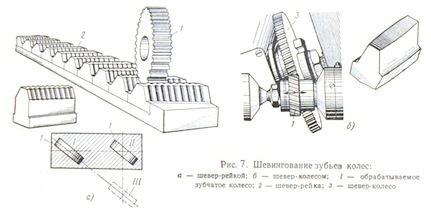

Для повышения чистоты поверхности зубьев колес и повышения точности элементов профиля, а также для исправления дефектов и искажений, возникающих при термической обработке, производят отделочную обработку зубьев. Шевингование зубьев применяется при обработке цилиндрических и червячных зубчатых колес твердостью HRC < 30-35. Инструментами для шевингования зубьев цилиндрических зубчатых колес являются шеверы-шестерни и шеверы-рейки, имеющие на шлифованной поверхности зубьев канавки, кромки которых являются режущими элементами.

|

Оси обрабатываемого зубчатого колеса и шевера скрещиваются, и режущий инструмент с обрабатываемым зубчатым колесом можно рассматривать как пару спиральных колес (рис. 7). При такой обкатке происходит взаимное продольное скольжение зубьев, которое возникает следующим образом. Если обрабатываемое зубчатое колесо свободно катить по шеверу рейки, то оно из положения I переместится в положение III.Но зубчатое колесо, закрепленное на оправке, не может перемещаться вдоль оси и при качении занимает положение II. В результате этого возникает относительное скольжение зубьев шевера и рейки па расстоянии между положениями II и III. При скольжении шевер срезает с поверхности зубьев шестерни тонкие волосовые стружки. После каждого хода обрабатываемая деталь приближается к шеверу на 0,02-0,05 мм.Принцип работы шевера-шестерни такой же; при этом шевер можно представить как рейку, свернутую в кольцо. Для обеспечения необходимой производительности угол скрещивания осей обрабатываемой детали и шевера должен быть в пределах 10-15°. Для получения высококачественной обработки зубьев шевингованием необходимо, чтобы при нарезании зубьев были соблюдены требования, предъявляемые к основным элементам зубчатого колеса и в особенности к его шагу, так как погрешности предварительной обработки шевингованием исправить невозможно. Если зубья нарезаны правильно, шевингование повышает качество, чистоту и правильность профиля зуба, обеспечивает плавность зацепления. Для облегчения шевингования предварительное нарезание зубьев производят с корректировкой профиля, уменьшающей или устраняющей припуск на ножке зуба. Шевингование — высокопроизводительный и недорогой метод отделки зубьев; на обработку зубчатого колеса затрачивается 1-3 мин. Без переточки шевером можно обработать 10 000 зубчатых колес. Шевер выдерживает до десяти переточек, которые производятся на зубошлифовальном станке.

Для отделки червячных зубчатых колес применяют шеверы, имеющие форму червяка с канавками на шлифованной поверхности витков. Обкатку производят для улучшения качества поверхности зубьев незакаленных цилиндрических и конических зубчатых колес. Улучшение качества поверхности достигается в результате снятия неровностей под действием давления, возникающего между закаленными полированными зубьями эталонной шестерни и зубьями обрабатываемого зубчатого колеса при обкатке их с обильной смазкой. При сглаживании шероховатостей обработанная поверхность зуба делается гладкой блестящей и создается некоторый наклеп. Погрешности зуба при этом процессе не устраняются.

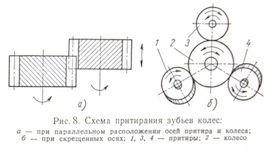

Притирание зубьев применяется для улучшения качества поверхности и устранения незначительных погрешностей, возникающих при термической обработке. Колесо 2 (рис. 8), зубья которого подвергают притиранию, вводится в зацепление с тремя чугунными притирами 1, 3 и 4,выполненными в виде шестерен. Колесо 2, вращаясь с окружной скоростью 50-60 м/мин, совершает возвратно-поступательное движение вдоль оси. При работе на притиры и обрабатываемое зубчатое колесо подается смесь масла и керосина с мелким абразивным порошком. При точном изготовлении притиров и нормальном припуске в процессе притирки увеличивается пятно касания, повышается точность зубьев и улучшается качество поверхности (9-10-ый класс).

|

Притирание может осуществляться при параллельном расположении осей притира и колеса (рис. 8, а) и при скрещенных осях (рис. 8, б). При втором способе достигается более высокая точность и большая производительность. Однако этот способ нельзя применять при обработке многовенцовых зубчатых колес.

Хонингование зубьев производится при вращении обрабатываемого зубчатого колеса в беззазорном зацеплении с инструментом, который представляет собой шестерню, изготовленную из абразивных зерен, связанных пластической массой. При этом процессе устраняются забоины и вмятины на зубьях и несколько повышается чистота и точность профиля зубьев.

Приработка зубьев применяется для улучшения качества поверхности и повышения плавности работы зубчатых колес, находящихся в зацеплении. Колеса вводятся в зацепление и при поливке их смесью масла и абразивного порошка попеременно вращаются в двух направлениях с окружной скоростью 1-1,5 м/сек, взаимно перемещаясь в осевом направлении. При приработке искусственно ускоряется процесс начального износа зубьев и улучшается их контакт.

Шлифование зубьев применяется для повышения точности и чистоты обработки зубчатых колес и исправления погрешностей, вызванных деформацией колес при закалке. Шлифование зубьев осуществляется двумя методами: методом копирования и методом обкатки.

Шлифование методом копирования (рис. 9, а) производится шлифовальным кругом 1, профиль которого соответствует профилю впадины между зубьями. Заправка шлифовального круга 1 производится алмазом, которому при помощи приспособления 2, работающего по принципу пантографа, придается эвольвентная форма, соответствующая форме копира 5, но в уменьшенном масштабе. При шлифовании этим методом деталь 4, закрепленная в оправке, совершает возвратно-поступательное движение вдоль оси и после каждого двойного хода поворачивается на один зуб. Припуск 0,1-0,2 мм на сторону зуба снимается за три-четыре прохода шлифовального круга по впадине. Шлифование методом копирования более производительно, чем шлифование методом обкатки, однако уступает ему по точности из-за неравномерного износа шлифовального круга и сложности точной заправки его по профилю. Шлифование методом обкатки (рис. 9,б и в) основано на воспроизведении зубчатого зацепления шестерни с рейкой. Профиль зубьев условной рейки образован одним или двумя шлифовальными кругами. В результате воспроизводится качение зубчатого колеса по воображаемой рейке. Профиль зубьев рейки очерчен прямыми линиями, что позволяет с высокой точностью производить заправку шлифовального круга и автоматизировать ее. На рис. 9, в показаны шлифовальные круги и приспособления, которые служат для контроля их положения. Ролик 7 с выемкой совершает один оборот за 5-7 сек. При попадании упора 8 в выемку ролика рычаг 10 поворачивается на оси и алмазом 9 проверяет положение кромки круга. Если кромка круга изношена более чем на 0,002 мм,замыкаемся электрический контакт 11, который включает механизм, устанавливающий круг в нужное положение.

Зубошлифование является ответственной и трудоёмкой операцией. Для обеспечения работоспособности цементованных работающих при высоких нагрузках зубчатых колес со шлифовальным профилем рекомендуется: а) избегать шлифования впадины; б) производить шлифование на режимах, исключающих появление прижогов на поверхности; в) разбивать операцию на черновое и чистовое шлифование и между ними производить отпуск при низкой температуре для снятия напряжений в цементованном слое, которые могут вызвать появление трещин; г) после шлифования зубьев подвергать зубчатые колеса дробеметному наклепу. Шлифование обеспечивает получение зубчатых колес четвертой-пятой степени точности.

Методы обработки наружных цилиндрических поверхностей

Детали, имеющие поверхности вращения (цилиндрические, наружные, фасонные, цилиндрические внут-

ренние и др.) обрабатывают на различных станках: токарной группы (токарно-винторезные, токарно-карусельные,

токарно-револьверные, одношпиндельные и многошпиндельные полуавтоматы и автоматы, станки для тонкого

точения и др.); шлифовальной группы (круглошлифовальные, бесцентрово-шлифовальные, притирочные, поли-

ровальные и т.п.). Станки этих групп применяют как обычные, так и с числовым программным управлением

(ЧПУ). Наиболее распространённым методом обработки цилиндрических наружных поверхностей является

точение резцом (резцами).

Для точения цилиндрических поверхностей и поверхностей, прилегающих к ним и ограничивающих их дли-

ну (торцы, уступы, канавки, радиусы и т.д.), применяют проходные, подрезные (прямые и отогнутые), отрезные,

канавочные и другие резцы с напайными пластинами из быстрорежущей стали или твёрдых сплавов и композици-

онных материалов.

При токарной обработке различают:

а) черновое точение (или обдирочное) – с точностью обработки IТ13... IТ12 с шероховатостью поверхно-

сти до Rа = 6,3 мкм;

б) получистовое точение – IТ12... IТ11 и шероховатость до Rа = = 1,6 мкм;

в) чистовое точение – IТ10... IТ8 и шероховатость до Rа = 0,4 мкм.

При черновом обтачивании, как и при любой черновой обработке снимают до 70 % припуска. При этом

назначаются максимально возможные глубина резания t и подача S.

На черновых операциях повышение производительности обработки добиваются увеличением глубины ре-

зания (уменьшением числа рабочих ходов), а также подачи.

На чистовых операциях подача ограничивается заданной шероховатостью поверхности, поэтому сокраще-

ние основного времени возможно за счёт увеличения скорости резания. На универсальных токарно-

карусельных станках обрабатывают заготовки деталей типа тел вращения разнообразной формы диаметром до

10 000 мм.

К методам чистовой обработки относятся: тонкое точение и различные методы шлифования. Они, как пра-

вило, позволяют обеспечить требуемые точность размеров, формы, взаимного расположения и, в большинстве

случаев, качество поверхностного слоя.

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов

(бронза, латунь, алюминиевые сплавы и другие) и отчасти для деталей из чугуна и закалённых сталей (НRС

45...60). Объясняется это тем, что шлифование цветных металлов и сплавов значительно труднее, чем стали и

чугуна, вследствие быстрого засаливания кругов. Кроме того, имеются некоторые детали, шлифование которых

не допускается из-за возможного шаржирования поверхности.

Тонкое точение обеспечивает получение наружных цилиндрических поверхностей вращения правильной

геометрической формы с точным пространственным расположением осей и является высокопроизводительным

методом.

При тонком точении используются алмазные резцы или резцы, оснащённые твёрдым сплавом (ТЗОК4,

синтетические сверхтвёрдые материалы типа оксидная керамика ВОК60 и оксидно-нитридная керамика "кор-

тинит" гексанит-Р, эльбор-Р.

Тонкое точение характеризуется незначительной глубиной резания (t = 0,05...0,2 мм), малыми подачами (S

= 0,02...0,2 мм/об) и высокими скоростями резания (V = 120….1000 м/мин). Точность размеров IТ5...IТ6; Ra =

0,8...0,4 мкм.

Подготовка поверхности под тонкое точение сводится к чистовой обработке с точностью IТ8...IТ9. Весь

припуск снимается за один рабочий ход. Применяются станки особо высокой точности, жёсткости и вибро-

устойчивости. На этих станках не следует выполнять другие операции.