- •Изготовление конических пар

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления конических прямозубых зубчатых колес.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления косозубых зубчатых колес.

- •1 Вопрос.Описать и дать анализ типового маршрута изготовления вала.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления дисков.

- •Описать и дать анализ топового маршрута изготовления рычага

- •1 Вопрос. Особенности обработки разъёмных и неразъёмных корпусов

- •1Вопрос. Описать и дать анализ типовых маршрутов изготовление втулок

- •005 Заготовительная

- •010 Токарная

- •015 Токарная

- •020 Протяжная (долбежная)

- •025 Токарная

- •055 Плоскошлифовальная

- •060 Зубошлифовальная

- •065 Контрольная

- •1 Вопрос.Особенности изготовления крупногабпритных валов

- •19 Билет

- •1 Вопрос. Особенности изготовления ходовых винтов

- •20 Билет

- •1 Вопрос.Особенности изготовления шпинделей

- •Цилиндрических

- •3 Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки.

- •3 Вопрос.Сборка шпоночных и шлицевых соединений

- •3 Вопрос.Сборка болтовых и винтовых соединений.Постановка гаек

- •Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки

- •3 Вопрос.Сборка неподвижных конических соединений.

- •3 Вопрос. Сборка шпоночных и шлицевых соединений.

- •3 Вопрос.Сборка болтовых и винтовых соединений. Постановка гаек.

- •Цилиндрических

- •3. Сборка заклепочных соединений

- •3Вопрос. Клееные и паянные соединения

- •3 Вопрос.Сборка неподвижных неразъёмных соединений

- •3 Вопрос.Сборка неподвижных конических соединений

- •Базирование

- •1 Вопрос.Схемы базирования валов

- •2 Вопрос.Основные схемы базирования корпусов

- •2 Вопрос.Основные схемы базирования зубчатых колёс

- •2 Вопрос. Основные схемы базирования рычагов

- •1Вопрос.Обработка гладких валов.

- •1 Вопрос.Обработка ступенчатых валов.

- •2 Вопрос.Методы обработки отверстий в корпусах.

- •1 Вопрос.Обработка на валах элементов типовых сопряжений. Обработка шпоночных поверхностей.

- •Нарезание резьбы

- •2 Вопрос Методы обработки прямолинейных поверхностей корпусов

- •Основные методы формообразования зубьев зубчатых колёс

- •1 Вопрос.Особенности кулачковых,эксцентриковых иколенчатых валов

- •2Вопрос. Характеристика корпусных деталей

- •Требования предъявляемые к корпусным деталям

- •3Вопрос1вопрос.Характеристика втулок

Базирование

1 Вопрос.Схемы базирования валов

Для

базирования заготовок по цилиндрическим

поверхностям применяют призмы.

Призмы изготовляют главным образом с

углом 90°, хотя в отдельных случаях

встречаются призмы с углами 60 и 120°, но

их следует применять в особых случаях.

При базировании в призмах ось цилиндрической

поверхности заготовки независимо от

отклонения в величине ее диаметра

устанавливается в плоскости симметрии

призмы.

![]() На

рис. 188 дана типовая схема базирования

заготовки цилиндрической формы. Заготовку

устанавливают наружной поверхностью

в две призмы А и Б,

играющие роль опорной и направляющей

базовых поверхностей, и прижимают к

упору В,

являющемуся упорной базовой поверхностью.

В отличие от базирования призматических

заготовок приведенная на рис. 188 схема

не исключает возможности поворота

заготовки вокруг ее продольной оси. При

необходимости поворот может быть

исключен постановкой упора в отверстие

или канавку, специально изготовленные

в заготовке.

На

рис. 188 дана типовая схема базирования

заготовки цилиндрической формы. Заготовку

устанавливают наружной поверхностью

в две призмы А и Б,

играющие роль опорной и направляющей

базовых поверхностей, и прижимают к

упору В,

являющемуся упорной базовой поверхностью.

В отличие от базирования призматических

заготовок приведенная на рис. 188 схема

не исключает возможности поворота

заготовки вокруг ее продольной оси. При

необходимости поворот может быть

исключен постановкой упора в отверстие

или канавку, специально изготовленные

в заготовке.

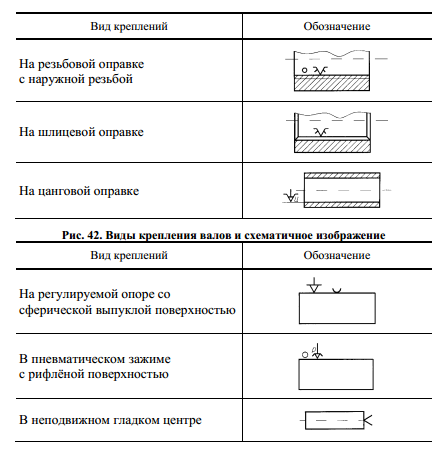

Основными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы

(рис. 42). Для установки заготовок используют патроны: 1) самоцентрирующиеся двух-, трёх- и четырёхкулач-

ковые, 2) магнитные. Часто за технологические базы принимают поверхности центровых отверстий с обоих

торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с

установкой его в центрах. При этом может возникать погрешность базирования, влияющая на точность взаим-

ного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в каче-

стве технологической базы использовать торец заготовки. Используются следующие центры:

1) вращающиеся центры;

2) плавающие центры;

3) рифлёные центры;

4) сферические центры;

5) задний срезанный центр и т.д.

Использование центров в качестве установочных элементов предусматривает применение того или иного

поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводко-вые патроны, хомутики и т.д. (рис. 43).

Передача крутящего момента подаётся через палец-поводок (2), закрепленный в патроне (1), и хомутик (3),

устанавливаемый на заготовке.

Установка в цанговые патроны (подающие, зажимные) служит, как правило, для закрепления пруткового

материала и инструмента с хвостовой частью. Установка в оправках (для полых валов) – жёстких, центрирую-

щих (с постоянным диаметром) и разжимных. Различают также поводковые оправки:

• жёсткие – конические, цилиндрические, поводковые.

• разжимные – кулачковые, самозажимные, с гофрированными втулками и др.

1 вопрос. Основными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы (рис. 42). Для установки заготовок используют патроны: 1) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные. Часто за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах. При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек. Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. Используются следующие центры:

1) вращающиеся центры;

2) плавающие центры;

3) рифлёные центры;

4) сферические центры;

5)

задний срезанный центр и т.д.

Форма

и размеры центровых отверстий

стандартизованы. Существует несколько

типов центровых отверстий, из которых

для валов чаще всего применяются три

(см. таблицу):

Цилиндрические участки диаметром d необходимы для предотвращения контакта вершин станочных центров с заготовкой. При обработке крупных, тяжёлых валов применяют усиленные станочные центры с углом конуса 75 или 90°. С соответствующими углами конусов выполняют и центровые отверстия валов. Предохранительный конус с углом 120° позволяет избежать случайных забоин на рабочем конусе в процессе межоперационного транспортирования вала. Валы с предохранительными конусами более ремонтопригодны. Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.д. (рис. 43).

Передача крутящего момента подаётся через палец-поводок (2), закрепленный в патроне (1), и хомутик (3), устанавливаемый на заготовке.

Установка в цанговые патроны (подающие, зажимные) служит, как правило, для закрепления пруткового материала и инструмента с хвостовой частью. Установка в оправках (для полых валов) – жёстких, центрирующих (с постоянным диаметром) и разжимных. Различают также поводковые оправки:

• жёсткие – конические, цилиндрические, поводковые.

• разжимные – кулачковые, самозажимные, с гофрированными втулками и др.

Основные способы установки валов приведены на рис. 44 – 47

При установке и обработке длинных заготовок валов, осей, стержней в качестве дополнительной опоры, повышающей жёсткость технологической системы, применяют люнеты. Люнеты используют при обработке заготовок с L/D > 12…15. Различают подвижные и неподвижные люнеты (рис. 47). Для облегчения условий труда при закреплении заготовок на станки используют механизированные приводы: пневматические, гидравлические, электрические и магнитные.