- •Изготовление конических пар

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления конических прямозубых зубчатых колес.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления косозубых зубчатых колес.

- •1 Вопрос.Описать и дать анализ типового маршрута изготовления вала.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления дисков.

- •Описать и дать анализ топового маршрута изготовления рычага

- •1 Вопрос. Особенности обработки разъёмных и неразъёмных корпусов

- •1Вопрос. Описать и дать анализ типовых маршрутов изготовление втулок

- •005 Заготовительная

- •010 Токарная

- •015 Токарная

- •020 Протяжная (долбежная)

- •025 Токарная

- •055 Плоскошлифовальная

- •060 Зубошлифовальная

- •065 Контрольная

- •1 Вопрос.Особенности изготовления крупногабпритных валов

- •19 Билет

- •1 Вопрос. Особенности изготовления ходовых винтов

- •20 Билет

- •1 Вопрос.Особенности изготовления шпинделей

- •Цилиндрических

- •3 Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки.

- •3 Вопрос.Сборка шпоночных и шлицевых соединений

- •3 Вопрос.Сборка болтовых и винтовых соединений.Постановка гаек

- •Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки

- •3 Вопрос.Сборка неподвижных конических соединений.

- •3 Вопрос. Сборка шпоночных и шлицевых соединений.

- •3 Вопрос.Сборка болтовых и винтовых соединений. Постановка гаек.

- •Цилиндрических

- •3. Сборка заклепочных соединений

- •3Вопрос. Клееные и паянные соединения

- •3 Вопрос.Сборка неподвижных неразъёмных соединений

- •3 Вопрос.Сборка неподвижных конических соединений

- •Базирование

- •1 Вопрос.Схемы базирования валов

- •2 Вопрос.Основные схемы базирования корпусов

- •2 Вопрос.Основные схемы базирования зубчатых колёс

- •2 Вопрос. Основные схемы базирования рычагов

- •1Вопрос.Обработка гладких валов.

- •1 Вопрос.Обработка ступенчатых валов.

- •2 Вопрос.Методы обработки отверстий в корпусах.

- •1 Вопрос.Обработка на валах элементов типовых сопряжений. Обработка шпоночных поверхностей.

- •Нарезание резьбы

- •2 Вопрос Методы обработки прямолинейных поверхностей корпусов

- •Основные методы формообразования зубьев зубчатых колёс

- •1 Вопрос.Особенности кулачковых,эксцентриковых иколенчатых валов

- •2Вопрос. Характеристика корпусных деталей

- •Требования предъявляемые к корпусным деталям

- •3Вопрос1вопрос.Характеристика втулок

Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки

Билет 23

3.Конструктивные и сборочные элементы. Схема сборки

Машина с технологической точки зрения состоит из ряда элементов различной сложности. Различают конструктивные и сборочные элементы машины.

Конструктивные элементы определяются функциональным назначением их в машине вне зависимости от порядка выполнения разборки или сборки.

Сборочные элементы представляют собой детали и соединения деталей, которые могут быть собраны отдельно и независимо от других элементов машины.

Узлом(подгруппой) называют элемент агрегата n реже изделия, состоящий из нескольких деталей, связанных между собой подвижными или неподвижными посадками, и характеризующийся возможностью сборки его обособленно от других элементов изделия.

Узел выполняет определенные функции в агрегате и входит в его состав. Примерами узлов могут служить масляный насос двигателя, дифференциал моторного катка, крышка коробки передач асфальтоукладчика в сборе и др.

Комплектом называют предварительно собранный узел, требующий частичной или полной сборки при окончательной его установке (поршень с шатуном в сборе).

Основной элемент (узел или деталь), с которого начинается сборка, называется базовым (рама машины, корпусная деталь агрегата).

Агрегаты и узлы должны легко сниматься с рамы машины для замены при эксплуатации или ремонте ее.

Деталью называют первичный элемент изделия, который характеризуется отсутствием в нем каких-либо соединений, например шестерня, вал, втулка.

Сборка машин производится в последовательности, обратной разборке. Следует отметить, что не все конструкции дорожных машин могут быть полностью расчленены на агрегаты и узлы, а последние не всегда отвечают всем вышеизложенным требованиям. Вследствие несовершенства конструкции некоторые дорожные машины имеют открытые передачи и механизмы, которые, являясь конструктивными элементами, не являются сборочными, а поэтому не могут быть отнесены ни к узлам, ни к агрегатам и при разборке машины остаются на раме. Некоторые агрегаты дорожных машин имеют трудный доступ, лишены конструктивной обособленности, имеют базовые детали, являющиеся общими для двух смежных агрегатов. Однако большинство современных сложных дорожных машин могут быть в значительной степени расчленены на агрегаты и узлы.

Для наглядного представления, удобства планирования и выполнения последовательности сборки обычно составляют технологические схемы общей и узловой сборки. При наличии образца изделия составление технологических схем сборки существенно упрощается. В этом случае последовательность сборки может быть установлена в процессе его пробной разборки и последующей сборки.

3.Составные части сборочного изделия; группы ,узла ,детали

Изделием в машиностроении называется любой предмет или набор предметов производства, подлежащий изготовлению на предприятии. Изделием может быть машина, ее элементы в сборе и даже отдельная детали в зависимости от того, что является продуктом конечной стадии данного производства. Например, для автомобильного завода изделием является автомобиль, для карбюраторного завода - карбюратор, для автоматического завода поршней - поршень.

Изделия в зависимости от их назначения делят на изделия основного и вспомогательного производства. К изделиям основного производства относятся изделия, предназначенные для поставки (реализации), а к изделиям вспомогательного производства - изделия, предназначенные только для собственных нужд изготовляющего их предприятия.

ГОСТом установлены перечисленные ниже виды изделий.

Деталь - это изделие (составная часть изделия) изготовленное из однородного по наименованию и марке материала без применения сборочных операций (например, валик из одного куска металла, литой корпус и т. п.). Характерный признак детали - отсутствие в ней разъёмных и неразъемных соединений. Деталь - это первичный сборочный элемент каждой машины.

Сборочная единица - это изделие, составные части которого подлежат соединению (собирается отдельно и в дальнейшем участвует в процессе сборки как одно целое). Составные части сборочной единицы подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, склеиванием, клепкой, опрессовкой и т. п.); например, собираются шпиндельный узел, коробка скоростей, ротор турбины, составной коленчатый вал и т. п.

Характерным признаком составной части изделия с технологической точки зрения является возможность ее сборки обособленно от других элементов изделия. Составная часть в зависимости от конструкции может состоять либо из отдельных деталей, либо из составных частей высших порядков и деталей. Различают составные части первого, второго и более высоких порядков. Составная часть первого порядка входит непосредственно в составную часть изделия. Она состоит либо из отдельных деталей, либо из одной или нескольких составных частей второго порядка и деталей. Составная часть второго порядка входит в составную часть первого порядка. Она расчленяется на детали или на составные части третьего порядка и детали и т. д., составная часть наивысшего порядка расчленяется только на детали. Рассмотренное деление изделия на составные части производится по технологическому признаку.

Существует другое деление, когда изделие расчленяется на составные части, по функциональному признаку. К ним можно, например, отнести механизм газораспределения двигателя, систему его смазки или охлаждения. Эти составные части изделия не являются сборочными с технологической точки зрения, так как их в большинстве случаев нельзя обособленно и полностью собрать отдельно от других элементов изделия. Деление изделия на составные части и оформление чертежей и других технических документов в машиностроении дано в ГОСТ 2.101-68.

В современном машиностроении сборка расчленяется на общую и узловую. Объектом общей сборки является изделие, объектом узловой сборки являются его составные части.

Сборочные единицы (узлы), в процессе общей сборки непосредственно входящие в изделие, называются сборочными единицами первого порядка. Сборочные единицы, входящие в сборочную единицу первого порядка, называются сборочными единицами второго порядка и т. д.

Отдельные детали (например, крепежные) могут входить в сборочные единицы любого порядка или непосредственно в собираемое изделие.

Собранное изделие может рассматриваться как сборочная единица нулевого порядка.

Сборочный комплект - это группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части (ГОСТ 3.1109-82).

Объектами производства машиностроительных предприятий могут быть комплексы и комплекты изделий, кроме отдельных машин и их частей.

Комплекс - это два и более, специфицированных (состоящих из двух и более составных частей) изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций; например: автоматическая линия, цех-автомат, станок с ЧПУ с управляющими панелями и т. п.

Комплект - это два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера; например: комплекты запасных частей, инструмента и принадлежностей, измерительной аппаратуры, упаковочной тары и т. п.

Комплектующее изделие - это изделие предприятия-поставщика, применяемое как составная часть изделия, выпускаемого предприятием-изготовителем. Составными частями изделия могут быть детали и сборочные единицы (ГОСТ 3.1109-82).

Билет 25

.Методы

достижения точности замыкающего звена

и расчета размерных цепей.Метод неполной

взаимозаменяемости.

Размерные

цепи являются одной из разновидностей

связей, действующих в машине и

производственном процессе ее изготовления.

Поэтому все теоретические положения о

связях распространяются на размерные

цепи в той же мере, как и на другие виды

связей.

Количественную

связь замыкающего звена ![]() с

составляющими звеньями

с

составляющими звеньями ![]() отражает

уравнение размерной цепи:

отражает

уравнение размерной цепи:

![]() Из

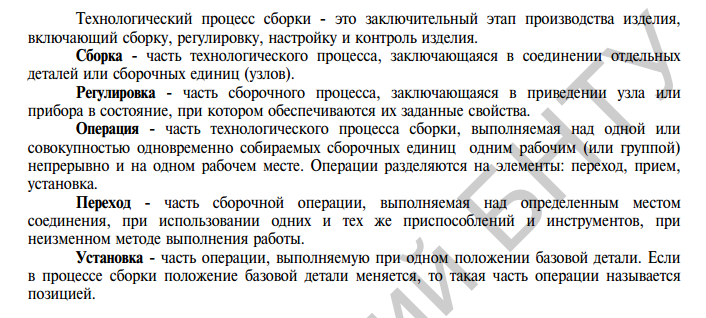

схемы плоской размерной цепи А с

параллельными звеньями (рис.9.1) видно,

что номинальное значение замыкающего

звена

Из

схемы плоской размерной цепи А с

параллельными звеньями (рис.9.1) видно,

что номинальное значение замыкающего

звена ![]() равно

алгебраической сумме номинальных

значений составляющих звеньев, в которой

увеличивающие звенья имеют знак "+",

а уменьшающие - знак "-":

равно

алгебраической сумме номинальных

значений составляющих звеньев, в которой

увеличивающие звенья имеют знак "+",

а уменьшающие - знак "-":

![]() .

.

Рис.9.1.Плоская

размерная цепь с параллельными звеньями

Рис.9.1.Плоская

размерная цепь с параллельными звеньями

Влияние

составляющих звеньев на замыкающее

звено можно учесть в уравнении размерной

цепи с помощью передаточных отношений.

Это дает возможность записать уравнение

размерной цепи в общем виде:

![]() ,

где

,

где ![]()

![]() —

порядковый номер составляющего звена;

—

порядковый номер составляющего звена;

![]() —

передаточное отношение i-го

составляющего звена; для плоских

размерных цепей с параллельными

звеньями;

—

передаточное отношение i-го

составляющего звена; для плоских

размерных цепей с параллельными

звеньями;

![]() =

1 для увеличивающих составляющих

звеньев,

=

–1 для уменьшающих составляющих

звеньев.

Согласно

количественной связи средних значений

функции и аргументов, рассмотренных

выше, среднее значение замыкающего

звена может быть определено:

=

1 для увеличивающих составляющих

звеньев,

=

–1 для уменьшающих составляющих

звеньев.

Согласно

количественной связи средних значений

функции и аргументов, рассмотренных

выше, среднее значение замыкающего

звена может быть определено:

![]() Для

рассматриваемой размерной цепи (рис.9.1),

уравнение будет показано выглядеть

так:

Для

рассматриваемой размерной цепи (рис.9.1),

уравнение будет показано выглядеть

так:

![]() .

Но

среднее допустимое значение любой

величины может быть выражено через ее

номинальное значение и координату

середины поля допуска:

.

Но

среднее допустимое значение любой

величины может быть выражено через ее

номинальное значение и координату

середины поля допуска:![]() ,

поэтому:

,

поэтому:

![]() .

Вычитая

из этого уравнения уравнение номиналов

размерной цепи получим уравнение

координат середин полей

допусков:

.

Вычитая

из этого уравнения уравнение номиналов

размерной цепи получим уравнение

координат середин полей

допусков:

![]() .

Координата

середины поля допуска замыкающего звена

плоской размерной цепи с параллельными

звеньями равна алгебраической сумме

координат середин полей допусков

составляющих звеньев с учетом их

собственных знаков, т.е.

.

Координата

середины поля допуска замыкающего звена

плоской размерной цепи с параллельными

звеньями равна алгебраической сумме

координат середин полей допусков

составляющих звеньев с учетом их

собственных знаков, т.е.

![]() ,

или

,

или

![]() Все

рассуждения, касающиеся координат

середин полей допусков, в полной мере

распространяются и на координаты середин

полей рассеяния. Поэтому по аналогии

будем иметь

Все

рассуждения, касающиеся координат

середин полей допусков, в полной мере

распространяются и на координаты середин

полей рассеяния. Поэтому по аналогии

будем иметь

![]() или

или

![]() .

При

расчетах полей допусков или полей

рассеяния могут быть использованы два

метода:

.

При

расчетах полей допусков или полей

рассеяния могут быть использованы два

метода:

расчет на максимум—минимум;

вероятностный расчет.

Метод неполной взаимозаменяемости Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается с некоторым, заранее обусловленным риском путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений. Преднамеренный риск выхода значений замыкающего звена за пределы допуска, определяемого условиями задачи, обычно незначителен. Однако этот риск позволяет расширить допуски составляющих звеньев в сравнении с их значениями, установленными при достижении точности замыкающего звена методом полной взаимозаменяемости. Эта возможность создается малой вероятностью возникновения крайних отклонений составляющих звеньев и попаданий таких отклонений в одно изделие.

Преимущества метода неполной взаимозаменяемости заключаются в том, что задаваясь небольшой величиной риска выхода значений замыкающего звена за пределы допуска, можно существенно расширить допуски составляющих звеньев по сравнению с допусками, назначенными по методу полной взаимозаменя

3 вопрос. Различают 2 метода достижения точности замыкающего звена:

метод взаимозаменяемости

метод компенсации

Метод взаимозаменяемости имеет 3 разновидности:

метод полной взаимозаменяемости

метод неполной взаимозаменяемости

метод групповой взаимозаменяемости

Метод компенсации включает:

пригонку

регулировку

обработку по месту

совместную обработку

Кроме того, различают 2 метода расчета размерных цепей:

Метод расчета на «максимум-минимум», учитывающий только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания.

Вероятностный метод расчета, учитывающий рассеяние размеров и вероятность различных сочетаний отклонений составляющих звеньев размерной цепи.

При выборе метода достижения точности следует иметь ввиду, что наименьшая трудоемкость сборочных работ обеспечивается при использовании методов взаимозаменяемости, т.к. в этом случае процесс сборки заключается в простом присоединении деталей друг у другу без регулировки или пригонки.

При методе полной взаимозаменяемости требуемая точность замыкающего размера размерной цепи достигается путем включения в неё составляющих звеньев без выбора, подбора или изменения их значений. Метод упрощает и удешевляет сборку машин, облегчает организацию сборочного потока, позволяет решать проблему запасных деталей и узлов, облегчает специализацию и кооперацию предприятия.

Пусть

требуется обеспечить в определенных

пределах зазор

(рис. 6.1.).

(рис. 6.1.).

Рис. 6.1. – Схема размерной цепи.

По чертежу

(6.1.)

(6.1.)

Преобразуя выражение (6.1.), получим:

или

или

,

где

,

где

-

поле рассеивания замыкающего звена;

-

поле рассеивания замыкающего звена;

m – число звеньев размерной цепи;

-

допуск на размер

-

допуск на размер

.

.

Если

поле рассеивания

равно допуску замыкающего звена

,

то можно сказать, что для цепей с

параллельными звеньями допуск замыкающего

звена равен сумме допусков составляющих

звеньев. В общем случае:

,

то можно сказать, что для цепей с

параллельными звеньями допуск замыкающего

звена равен сумме допусков составляющих

звеньев. В общем случае:

где

где

-

передаточное отношение i-го

составляющего звена, характеризующие

степень влияния отклонения составляющего

звена на отклонение замыкающего звена.

Для цепей с параллельными звеньями

-

передаточное отношение i-го

составляющего звена, характеризующие

степень влияния отклонения составляющего

звена на отклонение замыкающего звена.

Для цепей с параллельными звеньями

.

.

Знак «+» относится к увеличивающим, а знак «-» - к уменьшающим звеньям.

Предположим,

что допуски всех составляющих звеньев

будут равны, т.е.

,

тогда

,

тогда

,

откуда

,

откуда

(6.2.).

(6.2.).

Как видно из выражения (6.2.), при малом допуске на замыкающий размер и большом числе звеньев допуски на составляющие звенья оказываются чрезмерно жесткими. Поэтому метод полной взаимозаменяемости используется обычно для цепей с широким допуском на замыкающее звено и для малозвенных размерных цепей. Например, для цепей с широким допуском замыкающего звена и для малозвенных цепей типа «вал-отверстие-зазор» (натяг).

При методе полной взаимозаменяемости расчет размерных цепей выполняется на «максимум-минимум», т.е. считается возможным случай, когда в пределах одной цепи окажутся звенья с размерами, имеющие предельные отклонения, направленные в наихудшую сторону. В действительности вероятность получения такого сочетания размеров очень мала. В связи с этим и был разработан метод неполной взаимозаменяемости.

3 вопрос. Резьбовые соединения в конструкциях машин составляют 15— 25% от общего количества соединений. Такая распространенность объясняется их простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

Резьбовые соединения применяются для решения следующих технологических задач:

¨ обеспечение неподвижности и прочности сопрягаемых деталей;

¨ выдерживание требований прочности и герметичности;

¨ точности установки сопрягаемых деталей;

¨ регулирования взаимного положения деталей.

Трудоемкость сборки резьбовых соединений машин составляет 25—35% общей трудоемкости сборочных работ.

Процесс сборки резьбового соединения в общем случае складывается из следующих элементов;

¨ подачи деталей,

¨ установки их и предварительного ввертывания (наживления),

¨ подвода и установки инструмента,

¨ завинчивания и затяжки,

¨ отвода инструмента,

¨ дотяжки, шплинтовки или выполнения иного процесса, необходимого для предохранения от самоотвинчивания.

Из технологических работ в процессе завинчивания 12—17% идет на предварительное ввертывание, 18—20% на затяжку и 5—8% на дотяжку (от всего времени сборки соединения). В случае автоматической сборки все эти три элемента процесса выполняются последовательно одним инструментом. Однако при механизированном выполнении работ предварительное ввертывание часто производят вручную. Объясняется это тем, что от доброкачественности наживления зависит правильная первоначальная установка одной детали по резьбовому отверстию другой, а также возможность исключения срывов первых ниток резьбы, что нередко приводит к порче дорогостоящих корпусных деталей. Как показывает результат исследования, при механическом наживлении скорость вращения ввертываемой детали, диаметр, угол наклона и квалитета резьбы, а также величина осевого усилия, прикладываемого к детали, должны находиться в определенной зависимости. Ввертываемая деталь должна быть подведена к резьбовому отверстию до совпадения осей, затем необходимо создать осевое усилие для прижатия этой детали к кромке отверстия и после этого сообщить детали вращательное движение с определенной скоростью, величина которой обратно пропорциональна диаметру резьбы.

Примерно 80% энергии, расходуемой на весь процесс навинчивания, затрачивается на преодоление сил трения и около 20% на затяжку. Собираемость винтовых или болтовых соединений зависит от точности или достаточности зазоров между винтом (болтом) и соответствующими поверхностями скрепляемых деталей. Это определяется путем расчета размерных цепей соединений.

Неподвижность шпильки, ввинченной в корпус, достигается натягом, создаваемым обычно одним из трех способов:

¨ коническим сбегом резьбы;

¨ упорным буртом;

¨ тугой резьбой с натягом по среднему диаметру.

При первом способе шпилька завинчивается достаточно свободно в гнездо вплоть до сбега, а при дальнейшем ее вращении в витках сбега возникают расклинивающие силы, создающие необходимый натяг.

Стабильность такого соединения зависит преимущественно от механических характеристик материалов корпуса и шпильки, угла сбега резьбы и момента завинчивания шпильки. Для стальных шпилек и корпусов из алюминиевых и магниевых сплавов угол сбега обычно составляет 20°. При стальных корпусах для повышения усталостной прочности и большей неподвижности соединения угол сбега уменьшают.

Этот способ постановки шпилек имеет существенные недостатки, состоящие в том, что расклинивающее действие нередко вызывает чрезмерное смятие начальных витков резьбы в отверстии и микроскопические радиальные трещины, особенно если базовая деталь чугунная. Поэтому, как свидетельствует опыт, использование сбега резьбы рационально лишь в соединениях, не несущих особенно больших нагрузок и не подверженных вибрациям. Натяг, созданный упором бурта в базовую деталь не имеет этого недостатка, но постановка таких шпилек, как и в первом случае , весьма усложняется при механизированной и тем более автоматизированной сборке, так как крутящий момент в конце завинчивания резко увеличивается, что может привести к поломке инструмента

В третьем случае неподвижность соединения достигается за счет натяга по среднему диаметру ( радиальный натяг) всех витков.

В конструкциях машин применяются болтовые и винтовые соединения, собираемые без затяжки с предварительной затяжкой. Область использования соединений первого типа крайне ограничена, соединения же второго типа распространены чрезвычайно широко.

Предварительная затяжка соединений при сборке играет существенную роль в повышении долговечности работы сборочных единиц или машины и должна быть такой, чтобы упругие деформации деталей соединения при установившемся режиме работы машины или механизма находились в определенных пределах, обусловленных конструктивными особенностями.

Степень предварительной затяжки болта или винта зависит от сил, нагружающих соединение.

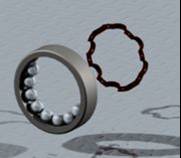

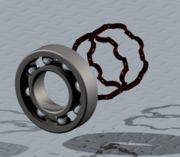

3 вопрос. Конечным этапом производства подшипника является его сборка, состоящая из следующих операций:

- соединение различных элементов,

- выполнение дополнительных работ (смазка, маркировка)

На всех перечисленных этапах производства работы выполняются в соответствии с требованиями по обеспечению качества.

Сборка достаточно тонкая и тяжелая операция, ведь подшипник является элементом, не предназначенным для ремонта (в смысле периодической переборки). Точность сборки требует подбирать элементы подшипника парами.

Шарики размещаются на беговой дорожке внешнего кольца. Окончательное их распределение будет обеспечено сепаратором (на заднем плане полусепаратор)

Вставка внутреннего

кольца. По условиям монтажа к

Вставка внутреннего

кольца. По условиям монтажа к оличество

вращающихся элементов (шариков)

ограничено. При очень большом количестве

шариков монтаж будет невозможен, даже

если кажется, что для них есть место.

оличество

вращающихся элементов (шариков)

ограничено. При очень большом количестве

шариков монтаж будет невозможен, даже

если кажется, что для них есть место.

Внутреннее

кольцо просто центрируется опорой на

шарики, укладываясь на сегмент

о кружности, образованный

шариками. Этот сегмент не должен превышать

180°(это еще одно ограничение количества

шариков).

кружности, образованный

шариками. Этот сегмент не должен превышать

180°(это еще одно ограничение количества

шариков).

С целью

окончательного кольцевого распределения

в соответствии с сепаратором подшипника

шарики раздвигаются.

С целью

окончательного кольцевого распределения

в соответствии с сепаратором подшипника

шарики раздвигаются.

Две

части сепаратора вставляются с одной

и с другой стороны, затем соединяются

сваркой или пайкой в соответствии с

размерами, качеством и требованиями

конструкции.

Две

части сепаратора вставляются с одной

и с другой стороны, затем соединяются

сваркой или пайкой в соответствии с

размерами, качеством и требованиями

конструкции.

3 вопрос. Сборка цилиндрических зубчатых передач состоит из следующих технологических операций:

– подготовка и проверка собираемых единиц. Зубчатые кольца передач должны быть обработаны, проверены на биение, промыты, просушены, на них не должно быть дефектов в виде забоин, задиров, заусенцев;

– сборка зубчатых колес, конечно же, если колеса разборные. Они обычно состоят из ступицы, которая выполнена из стали или чугуна, и венца зубьев (высококачественная сталь или текстолит). Венец напрессовывают на диск ступицы и фиксируют либо сваркой, либо с помощью стопоров, которые ввинчивают в специально просверленные отверстия с резьбой на венце и диске ступицы;

– установка и крепление зубчатых колес на валах. Зубчатые колеса надеваются на вал, и их положение фиксируется шпонками, шлицами или болтами;

– установка валов с зубчатыми колесами в подшипники корпуса;

– регулировка зацепления зубьев у отдельной пары колес и у передачи в целом. Для регулировки проверяют качество зубчатого зацепления на краску. Зубья меньшего по диаметру колеса покрывают тонким слоем краски и прокручивают пару передачи на один оборот и обратно. При правильном зацеплении пятна краски на парном колесе должны быть расположены на средней части боковой поверхности зубьев и занимать не менее 50–60 % поверхности зуба по высоте и не менее 70–90 % по длине. Если пятна смещены по длине поверхности, то налицо перекос осей валов. Смещение пятен по высоте ближе к ножке зубьев свидетельствует об уменьшении межцентрового расстояния валов, а ближе к головке зубьев – об увеличении межцентрового расстояния.

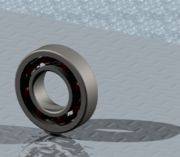

Конические зубчатые колеса являются составной частью передач, в которых оси валов пересекаются под определенным углом (самые распространенные – 90°). Форма зубьев конических колес может быть прямой, косой и круглой. Колеса с косыми и круглыми зубьями используются в передачах, испытывающих большие нагрузки и большие скорости вращения валов (например, при передаче вращения от коробки скоростей на задний мост автомобиля).

Приемы установки и закрепления колес в конических передачах аналогичны приемам установки и закрепления цилиндрических зубчатых передач. Но при сборке конических передач следует помнить, что зацепление колес правильное тогда, когда оба колеса будут установлены в такое положение, при котором образующие начальных конусов (I–I и II–II) совместятся, а предполагаемые центры конусов (О и О1) совпадут (рис. 63).

Рис. 63. Коническая зубчатая передача.

Прежде чем установить валы с коническими колесами, проверяют правильность взаимного расположения осей их посадочных мест, для чего на посадочные места устанавливают две оправки, центрирующиеся в отверстиях: если в зазор между ними щуп входит свободно, значит, расположение осей правильное.

Нормальная работа конической передачи возможна лишь при наличии бокового зазора между зубьями сопрягаемых колес.

Величина зазора разная для каждого вида механизмов и находится в пределах 0,08–0,20 мм. Измерить величину бокового зазора можно щупом, если к колесам имеется свободный доступ. Но более распространен контроль с помощью свинцовых пластинок: между зубьями сопрягаемых колес пропускают свинцовую пластинку и колеса проворачивают. Повторяют операцию в нескольких равномерно расположенных по окружности местах, каждый раз используя новую пластину.

Микрометром (см. рис. 1, б) измеряют толщину каждой из деформированных пластин; величину зазора определяют как среднеарифметическое полученных измерений.

При несоответствии фактического зазора необходимому его величину регулируют, для чего одно из колес перемещают либо по направлению к предполагаемой вершине конуса для уменьшения зазора, либо от нее для его увеличения. А чтобы зафиксировать новое положение конических колес, под их опорные поверхности устанавливают прокладки.

Собранную зубчатую коническую передачу проверяют на качество зацепления (проверка на краску аналогично проверке цилиндрических передач), на уровень шума (при его высоком уровне передачи прирабатывают в медленном режиме), на трение (если смазочный материал не перегревается, значит, трение в сопряжениях нормальное).

.Сборка неподвижных неразъемных соединений.

В конструкциях машин неподвижные неразъемные соединения имеют широкое применение. Разборка этих соединений обычно связана с нарушением состояния сопрягаемых поверхностей, а нередко и с порчей одной или нескольких деталей сборочной единицы. Лишь некоторые виды из них, так называемые условно неразъемные, могут быть разобраны, но число разборок строго ограничивается.

Конструктивных разновидностей неподвижных неразъемных соединений чрезвычайно много. Большинство из них может быть отнесено к одной из трех групп:

¨ соединения с силовым замыканием, относительная неподвижность деталей в которых обеспечивается механическими силами, возникающими в результате пластических деформаций;

¨ соединения с геометрическим замыканием, осуществляемым благодаря форме сопрягаемых деталей;

¨ соединения, в основе которых лежат молекулярные силы: сцепления или адгезия

К наиболее распространенным в машиностроении относятся соединения с гарантированным натягом, сварные, паяные, склеиваемые и заклепочные. По способу получения нормальных напряжений на сопрягаемых поверхностях соединения с гарантированным натягом условно делят на поперечно-прессовые и продольно-прессовые.

В поперечно-прессовых соединениях сближение сопрягаемых поверхностей происходит радиально или нормально к поверхности; такие соединения осуществляют одним из следующих способов:

¨ нагреванием охватывающей детали перед сборкой;

¨ охлаждением охватываемой детали;

¨ путем пластической деформации (например, развальцовки);

¨ приданием упругости охватываемой детали.

При продольно-прессовом соединении охватываемая деталь под действием прикладываемых вдоль оси сил запрессовывается в охватываемую с натягом, в результате чего возникают силы трения, обеспечивающие относительную неподвижность деталей.

Сборку с нагревом охватывающей детали осуществляют чаще всего в тех случаях, когда в соединении предусмотрены конструкцией значительные натяги. При тепловых посадках создаются натяги, средняя величина которых примерно в 2 раза больше натягов при обычных посадках.