- •Изготовление конических пар

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления конических прямозубых зубчатых колес.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления косозубых зубчатых колес.

- •1 Вопрос.Описать и дать анализ типового маршрута изготовления вала.

- •2 Вопрос.Описать и дать анализ типового маршрута изготовления дисков.

- •Описать и дать анализ топового маршрута изготовления рычага

- •1 Вопрос. Особенности обработки разъёмных и неразъёмных корпусов

- •1Вопрос. Описать и дать анализ типовых маршрутов изготовление втулок

- •005 Заготовительная

- •010 Токарная

- •015 Токарная

- •020 Протяжная (долбежная)

- •025 Токарная

- •055 Плоскошлифовальная

- •060 Зубошлифовальная

- •065 Контрольная

- •1 Вопрос.Особенности изготовления крупногабпритных валов

- •19 Билет

- •1 Вопрос. Особенности изготовления ходовых винтов

- •20 Билет

- •1 Вопрос.Особенности изготовления шпинделей

- •Цилиндрических

- •3 Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки.

- •3 Вопрос.Сборка шпоночных и шлицевых соединений

- •3 Вопрос.Сборка болтовых и винтовых соединений.Постановка гаек

- •Вопрос.Понятие сборочная операция, переход. Разработка маршрутного техпроцесса сборки

- •3 Вопрос.Сборка неподвижных конических соединений.

- •3 Вопрос. Сборка шпоночных и шлицевых соединений.

- •3 Вопрос.Сборка болтовых и винтовых соединений. Постановка гаек.

- •Цилиндрических

- •3. Сборка заклепочных соединений

- •3Вопрос. Клееные и паянные соединения

- •3 Вопрос.Сборка неподвижных неразъёмных соединений

- •3 Вопрос.Сборка неподвижных конических соединений

- •Базирование

- •1 Вопрос.Схемы базирования валов

- •2 Вопрос.Основные схемы базирования корпусов

- •2 Вопрос.Основные схемы базирования зубчатых колёс

- •2 Вопрос. Основные схемы базирования рычагов

- •1Вопрос.Обработка гладких валов.

- •1 Вопрос.Обработка ступенчатых валов.

- •2 Вопрос.Методы обработки отверстий в корпусах.

- •1 Вопрос.Обработка на валах элементов типовых сопряжений. Обработка шпоночных поверхностей.

- •Нарезание резьбы

- •2 Вопрос Методы обработки прямолинейных поверхностей корпусов

- •Основные методы формообразования зубьев зубчатых колёс

- •1 Вопрос.Особенности кулачковых,эксцентриковых иколенчатых валов

- •2Вопрос. Характеристика корпусных деталей

- •Требования предъявляемые к корпусным деталям

- •3Вопрос1вопрос.Характеристика втулок

Цилиндрических

Сборку зубчатой передачи начинают с установки корпусов подшипников или нижней половины редуктора на фундамент; затем проверяют прилегание вкладышей (при подшипниках скольжения), а после установки зубчатых колес- прилегание шеек валов во вкладышах (пробой на краску).

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов равным расчетной величине.

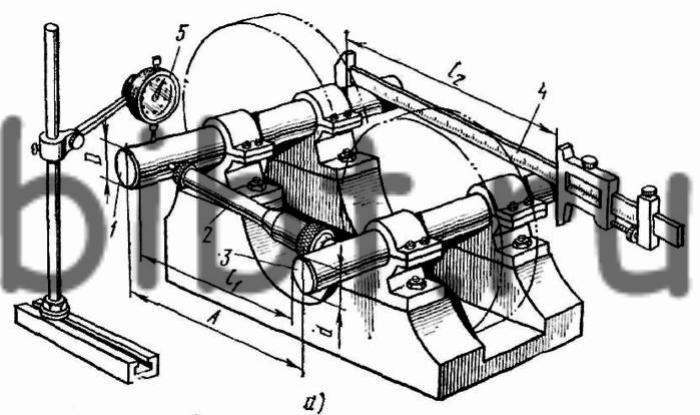

Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 117, а) проверяют штихмасом, штангенциркулем и индикатором 5. Расстояние между осями подшипников проверяют контрольными оправками 1 и 3, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

В первом случае измерение выполняют микрометрическим штихмасом 2 и к полученному размеру l прибавляют полусумму диаметров калибров:

![]()

Во втором случае применяют штангенциркуль 4 и из полученного размера вычитают полусумму диаметров калибров:

![]()

Определив размеры l, или l2 на обеих сторонах, можно установить непараллельность осей отверстий подшипников. Чтобы добиться требуемого межцентрового расстояния и параллельности, необходимо сместить корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня А на каждый из валов (рис. 117, б)

.

Рис. 117. Проверка параллельности и перпендикулярности осей отверстий и валов:

а - контрольным валом и универсальным измерительным инструментом, б - уровнем

Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200. Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам ((0,1*200)/1)=20".

Независимо от степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора (обозначаемого буквой X), компенсирующего уменьшение бокового зазора от нагрева передачи.

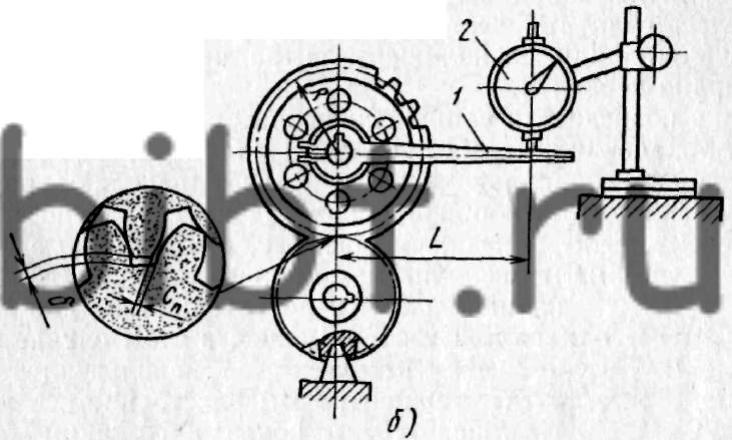

Рис. 118. Основные операции по проверке цилиндрических зубчатых передач: а - проверка радиального и торцового биения, б- проверка бокового зазора

На рис. 118, б показана проверка бокового зазора Сп, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок 1, конец которого упирают в ножку индикатора 2, установленного на корпусе узла. Другое зубчатое колесо удерживают от проворачивания. Затем поводок 1 вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора Сп в зубьях. По показанию индикатора определяют боковой зазор. Наименьший боковой зазор Спуказывают в технических условиях на сборку узла. При межцентровом расстоянии 320-500 мм для передач средней точности зазор этот должен быть не менее 0,26 мм.

Окончательно проверяют зацепление пробой на краску. Для проверки контакта (прилегания зубьев) поверхность зубьев ведущего колеса покрывают тонким слоем синей краски и поворачивают его несколько раз, чтобы на зубьях ведомого колеса получились ясные следы соприкосновения. По отпечаткам на зубьях ведомого колеса судят о качестве зацепления: чем равномернее и чем на большей площади расположены пятна краски на зубьях, тем лучше собрана передача.

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке на краску. Недостаточный зазор по всему венцу показан на рис. 119, а. Возможные причины малой величины зазора:

излишняя или недостаточная толщина зуба у одного или у обоих колес; в этом случае необходимо заменить колеса или использовать корпус с другим межцентровым расстоянием.

Конических

Требования, предъявляемые к коническим зубчатым передачам, так же как и приемы их сборки и установки на валу, такие же, как и у цилиндрических зубчатых колес. Различаются только приемы установки узлов «вал - колесо» и приемы регулирования зацепления.

Для обеспечения правильной сборки конической передачи необходимо выполнить следующие условия:

зубчатые колеса должны иметь правильный профиль и точную толщину зуба, оси отверстий или шеек зубчатых колес должны проходить через центр начальной окружности и не иметь перекоса;

оси гнезд в корпусе должны лежать в одной плоскости и пересекаться в определенной точке под прямым углом.

Прежде чем приступить к сборке, необходимо проверить взаимное расположение в корпусе гнезд для валиков конических зубчатых передач. Проверку выполняют приспособлением, состоящим из двух калибров 1 и 2 (рис. 120, а), центрирующихся в отверстиях. При правильном угле между осями колец калибр 1 должен свободно входить в отверстие калибра 2.

Проверка с помощью двух калибров со срезанными концами ясна из рис. 120, б. Зазор между плоскостями среза не должен превышать 0,01-0,06 модуля торцового зацепления.

а - проверка взаимного расположения гнезд калибрами, б - проверка положения осей калибрами со срезанными зубьями, в - проверка калибром-линейкой, г - проверка и регулирование зазора сдвигом колес вдоль осей I-I и II-II

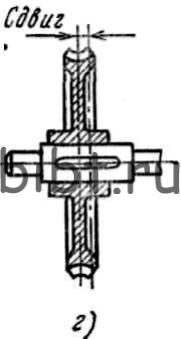

Конические колеса, как и цилиндрические, работают нормально, если имеется боковой зазор Сп между сцепляющимися зубьями. Боковой зазор Сп и радиальный δ в конических передачах при сборке можно изменить. Величину зазора регулируют сдвигом колеса. Если зубчатое колесо (рис. 120, г), сидящее на оси II-II, сдвинуть влево - в направлении вершины начального конуса, то зазоры в зацеплении уменьшатся. Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то можно пользоваться тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки, Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора.

После того, как найдено требуемое взаимное расположение зубчатых колес, нужно его зафиксировать, чтобы при последующих сборках оба колеса были поставлены в то же самое положение. Достигается это либо подбором толщины регулировочных стальных или латунных прокладок (от 0,05 до 1,5 мм), либо перемещением втулок специальными регулировочными гайками.

Регулирование зацепления на краску по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают краской и оба колеса провертывают на 2-3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40-60% длины зуба и 20-25% высоты рабочей части.

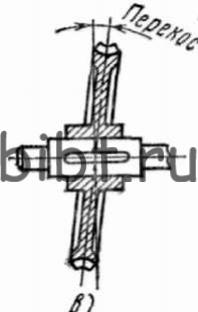

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне - на широком, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций Передачу следует разобрать и проверить правильность установки зубчатых колес на валах и положение осей в корпусе.

Червячных

Сборка

червячных передач включает две типовые

операции для всего разнообразия

конструкций: установку зубчатого колеса

на вал и установку "валов в сборе"

в корпус редуктора.

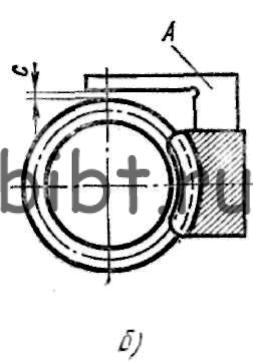

Правильность установки червячного колеса по отношению к червяку проверяют следующим образом.

На рис. 121, б показан специальный шаблон А. Шаблон прикладывают к ободу червячного колеса и щупом замеряют зазор С между шаблоном и витками червяка. На рис. 121, в проверку выполняют отвесами: от вала червяка опускают отвесы О и нутромером замеряют расстояние С, которое должно быть одинаковым с обеих его сторон.

Для обеспечения нормальной работы передач необходимо, чтобы расстояние между осью червяка и осью колеса находилось в пределах допусков, а средняя плоскость совпадала с осью червяка.

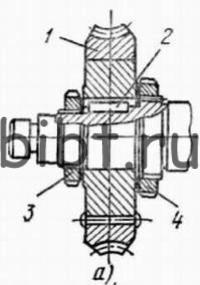

На рис. 122, а показана сборка червячного колеса 1, закрепленного на призматической шпонке 2, и дополнительно с обеих сторон гайками 3 и 4, которыми можно регулировать положение средней плоскости колеса (ослабляя одну или подтягивая другую). На рис. 122, б ступица колеса 1 зажимается распорными втулками 5 и 6, а по торцам устанавливаются компенсаторные кольца 7 и 8 различной толщины. Меняя эти кольца, можно добиться сдвига колеса в ту или другую сторону.

Рис. 122. Приемы сборки и проверка червячных передач:

а, б - закрепление червячных колес на валах, в - перекос колес, г - сдвиг колес

При сборке зубчатого колеса может быть перекос (рис. 122, в) или сдвиг колеса по оси (рис. 122, г). Перекос можно легко проверить индикатором путем установки червячного колеса с валом в центрах. Правильность зацепления червячного колеса с зубьями червяка проверяют следующим образом. На винтовую поверхность червяка наносят тонкий слой краски, затем медленно поворачивают червяк в одном направлении. При правильном зацеплении червяка с червячным колесом краска должна покрывать поверхность зуба червячного колеса не менее 50-60% по длине и по высоте.

Сборка заклепочных соединений

Если сборочная единица (узел соединения) в процессе эксплуатации будет подвергаться большим динамическим нагрузкам и способ соединения пайкой не применим вследствие того, что детали изготовлены из металлов, обладающих плохой свариваемостью, то в этих случаях применяют заклепочные соединения.

Заклепка представляет собой металлический стержень круглого сечения, с головкой на конце, которая называется закладной и по форме бывает полукруглой, потайной и полупотайной (рис. 56).

Рис. 56. Виды заклепок: а – с потайной головкой; б – с полукруглой головкой; в – с плоской головкой; г – с полупотайной головкой; д – взрывная заклепка: 1 – углубление, заполненное взрывчатым веществом.

Заклепок сверлят сверлом, имеющим диаметр больше, чем диаметр стержня заклепки. Размеры заклепок зависят от толщины склепываемых деталей.

Саму операцию клепки предваряет подготовка деталей к осуществлению этого вида соединений. Сначала нужно разметить заклепочный шов: если клепка будет происходить внахлестку, то размечается верхняя деталь, для клепки встык размечается накладка.

При прямом методе удары наносятся со стороны замыкающей головки, и для хорошего соприкосновения склепываемых деталей необходимо их плотное обжатие. При обратном методе удары наносятся со стороны закладной головки, и плотное соединение деталей достигается одновременно с образованием замыкающей головки.

Клепку производят в такой последовательности (рис. 57):

– подбирают заклепочные стержни диаметром в зависимости от толщины склепываемых листов:

D = v 2s,

Где d – требуемый диаметр, s – толщина склепываемых листов. Длина заклепок должна быть равна суммарной толщине склепываемых деталей плюс припуск для образования замыкающей головки (для потайной – 0,8–1,2 диаметра заклепки, для полукруглой – 1,25–1,5);

– в крайние отверстия клепочного шва вставляют заклепки и опирают закладные головки о плоскую поддержку, если головки должны быть потайные, либо о сферическую, если головки должны быть полукруглые;

– осаживают детали в месте клепки до плотного их прилегания;

– осаживают стержень одной из крайних заклепок бойком молотка и расплющивают носиком молотка;

– далее, если головка должна быть плоской, то бойком молотка выравнивают ее, если полукруглой, то боковыми ударами молотка придают ей полукруглую форму и с помощью сферической обжимки добиваются окончательной формы замыкающей головки;

– аналогичным образом расклепывают вторую крайнюю заклепку, а затем все остальные.

Рис. 57. Последовательность процесса ручной ковки: а – заклепками с потайными головками.

Рис. 57 (продолжение). Последовательность процесса ручной клепки: б – заклепками с полукруглыми головками.

Соединение деталей (преимущественно тонких) в труднодоступных местах производят взрывными заклепками со взрывчатым веществом в углублении (рис. 56, д). Для образования соединения заклепка ставится на место в холодном состоянии, а затем закладная головка подогревается специальным электрическим подогревателем в течение 1–3 секунд до 130 °C, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка получает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.

Вводить взрывные заклепки в отверстия необходимо плавным нажатием, без ударов. Запрещается снимать лак, разряжать заклепки, подносить их к огню или горячим деталям.

При ручной клепке часто пользуются слесарным молотком с квадратным бойком. Масса молотка для обеспечения качественного соединения должна соответствовать диаметру заклепок. Например, при диаметре заклепок 3–4 мм масса молотка должна быть 200–400 г, а при диаметре 10 мм – 1 кг.

При неправильном подборе диаметра сверла для изготовления отверстия под заклепки, диаметра и длины самой заклепки, при нарушении других условий операции заклепочные соединения могут иметь погрешности (табл. 2).

Таблица2. Брак в заклепочных соединениях и его причины

При обнаружении брака в заклепочных соединениях неправильно поставленные заклепки срубают или высверливают и производят клепку повторно.

Значительно облегчают клепку пневматические клепальные молотки с золотниковым воздухораспределителем. При небольшом расходе сжатого воздуха они отличаются высокой производительностью.