- •Глава 1 - введение

- •021 03 02 00 Турбинные двигатели

- •021 03 04 08 Эксплуатация и мониторинг силовой установки

- •021 03 02 01 Принципы работы

- •021 03 03 07 Давление, температура и расход воздуха в трд

- •021 03 02 02 Типы конструкции

- •История газотурбинного двигателя

- •Принцип работы газотурбинных двигателей

- •Рабочий цикл гтд

- •График зависимости объема от давления в рабочем цикле

- •Горение при постоянном давлении

- •Ограничение температуры в двигателе

- •Применение газовых законов в гтд

- •Конструкция газовоздушного тракта (канала)

- •Газо-воздушный поток в одноконтурном трд

- •Газовоздушный поток в твд

- •Газовоздушный поток в турбовальном двигателе

- •Газовоздушный поток в трдд с низкой степенью двухконтурности

- •Тяговый кпд

- •Методы модульного конструирования

- •Глава 2 – воздухозаборники

- •023 03 03 01 Воздухозаборник

- •Глава 3 – компрессоры

- •021 03 03 02 Компрессор

- •Глава 4 – камеры сгорания

- •021 03 03 04 Камера сгорания

- •4.4. Скорость распространения пламени керосина

- •4.12. Конструкция кольцевой камеры сгорания

- •4.13. Соотношение воздух/топливо (стехиометрическое отношение)

- •4.14. Потери давления в камере

- •4.15. Стабильность сгорания

- •4.19. Система воздушного распыления

- •4.21. Система испарительных трубок

- •Глава 5 – турбина

- •021 03 03 05 Турбина

- •5.5. Свободная (силовая) турбина

- •5.9. Потери в турбине

- •5.10. Измерение температуры

- •Глава 6 – выхлопная система

- •021 03 03 06 Реактивное сопло

- •6.4. Изменения газовых параметров и чисел м на выходе в сужающемся и сопле лаваля

- •6.5. Выхлопная система двигателя с низкой степенью двухконтурности

- •6.6. Выхлопная система двигателя с высокой степенью двухконтурности

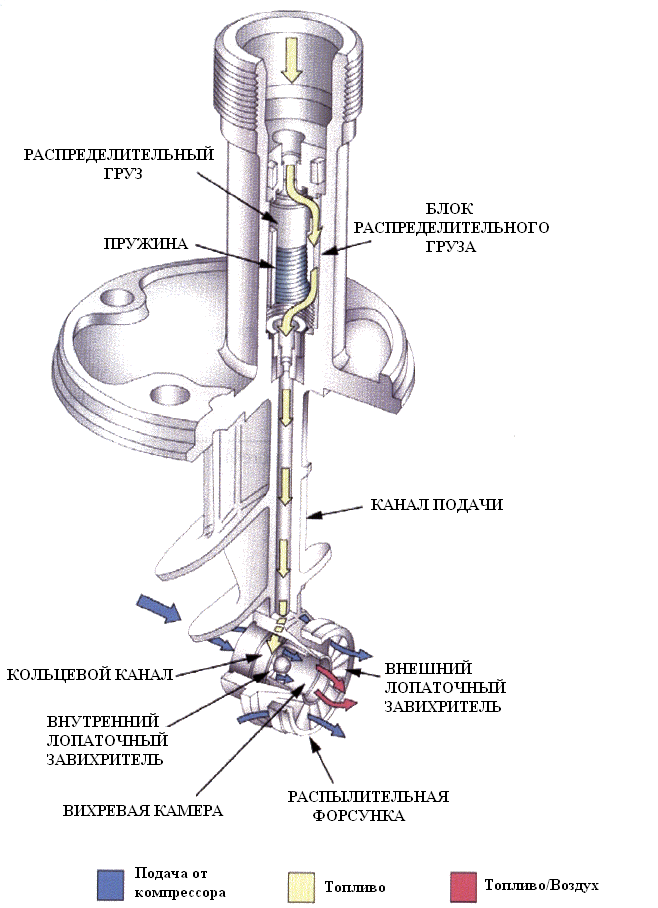

4.19. Система воздушного распыления

Одним из принципов получения требуемого факела распыла является дробление потока топлива высокоскоростным воздушным потоком – система воздушного распыления. Для этой системы требуются относительно низкие давления топлива, поэтому она может работать с использованием шестеренных насосов, которые намного легче и совершеннее плунжерных.

Рис. 4.10. Форсунка с воздушным распылением (основано на оригинальных чертежах фирмы Rolls-Royce)

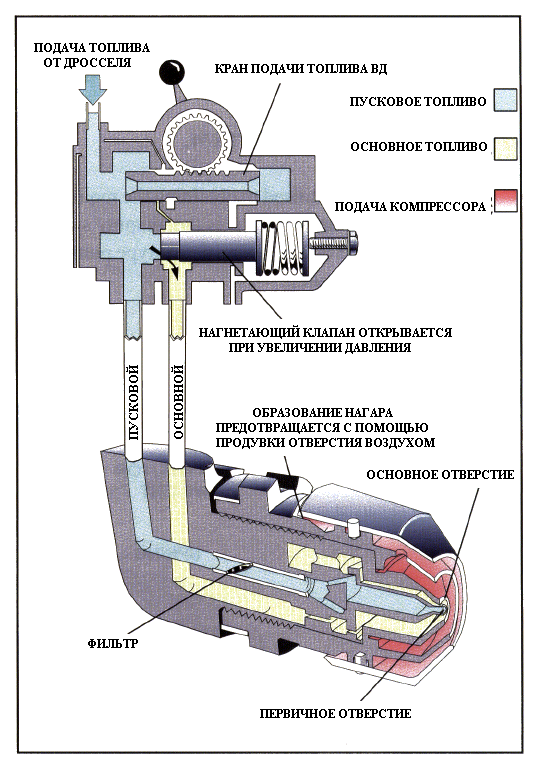

4.20. СДВОЕННАЯ СИСТЕМА

Для отверстий подачи изменяемого сечения используется сдвоенная система, показанная на рис. 4.11. При низких давлениях топлива нагнетательный клапан закрывает основной канал подачи топлива к форсунке, и топливо подается только по первичному (пусковому) каналу.

Пусковой канал питает первичное отверстие, которое имеет маленькое сечение и способно формировать хороший факел распыла при низких давлениях. Когда во время запуска двигатель разгоняется, давление топлива возрастает и открывает нагнетательный клапан, пропуская топливо через основное отверстие для дополнения подачи из пускового отверстия.

Рис. 4.11. Сдвоенная топливная распылительная форсунка (основано на оригинальных чертежах фирмы Rolls-Royce)

4.21. Система испарительных трубок

В испарительном методе, рис. 4.12, топливо из трубок подачи распыляется в испарительные трубки, находящиеся внутри жаровой трубы. Первичный воздух подается в жаровую трубу через отверстие в топливной трубке, а также через отверстия во входной секции жаровой трубы. Поток топлива разворачивается на 180 градусов, и, т.к. трубки подогреваются в процессе горения, топливо испаряется до попадания в жаровую трубу.

Рис. 4.11. Испарительный метод подачи топлива

Глава 5 – турбина

021 03 03 05 Турбина

Объяснение задач турбины в одно- и многовальных ТРД, ТРДД и ТВД.

Название основных компонентов ступени турбины и их функций.

Описание изменений газовых параметров (p, t, v) в ступени турбины.

Описание принципа работы активной, реактивной и активно-реактивной осевой турбины.

Объяснение расширения газового потока в кольцевом канале турбины.

Описание конвекционного, отражательного и пленочного способов охлаждения турбины.

Объяснение причин высоких механически и температурных нагрузок на лопатки турбины.

Указание, что температура выхлопных газов, измеренная за ТВД или за ТНД, используется для мониторинга нагрузок на турбину.

Описание влияния ускорения и замедления на EGT.

5.1. ЗАДАЧА ТУРБИНЫ

Турбина извлекает энергию из проходящих через нее горячих газов и преобразует ее в механическую энергию, которая используется на привод компрессора и коробки приводов. Турбина может использоваться для привода вспомогательных агрегатов, а у двигателей, преимущественно не использующих реактивную тягу, для питания винтов или роторов.

Доступная энергия проходящих через турбину газов имеет форму тепловой энергии, энергии давления (потенциальной), и кинетической (скорости) энергии. Преобразование всех этих видов энергии в механическую означает, что их величины при прохождении через турбину уменьшатся. Однако скорость газов в камере сгорания ниже скорости газов в выхлопном устройстве.

5.2. НАГРУЗКИ В ТУРБИНЕ

Во время нормальной работы двигателя угловая скорость вращения роторов турбины может быть такой, что линейная скорость перемещения законцовок лопаток может превышать 1500 футов в секунду. В то же время температура газов в турбине современных двигателей достигает 1700 °C. Относительная скорость этих газов составляет 2 500 футов с секунду, что приближается к скорости звука при данных температурах.

Эти величины говорят о том, что маленькие лопатки турбины весом всего 2 унции в неподвижном состоянии, могут создавать нагрузку в две тонны, работая на максимальной скорости. Такая растягивающая нагрузка вместе с огромными температурами вызывают феномен, называемый текучестью – удлинение материала лопатки без возможности вернуться к первоначальной длине.

Какие бы материалы не использовались для изготовления турбины, и как бы точно не соблюдались ограничения по температуре и оборотам, текучесть будет вызывать удлинение лопатки в течение определенного периода времени и рабочих циклов двигателя. Лопатка имеет ограниченный срок службы до наступления отказа.

5.3. МАТЕРИАЛЫ ЛОПАТОК ТУРБИНЫ

Лопатки турбины ранних двигателей изготавливались из жаропрочной стали. Такой материал накладывал определенные ограничения на величину температуры в задней части двигателя, а, т.к. ГТД является тепловым двигателем. Выходная мощность ранних двигателей также была ограничена.

Следующим шагом в совершенствовании технологии изготовления турбины стали сплавы на основе никеля и хрома («нихром»), которые потом были заменены на ещё более жаропрочные сплавы. Они являются сложными сплавами из многих компонентов: хрома, кобальта, никеля, титана, вольфрама, углерода и т.д. Современные жаропрочные сплавы имеют максимальный температурный лимит приблизительно 1100 °C, а с внутренним охлаждением 1425 °C.

Более современной является практика порошковой металлургии, где из порошковых суперсплавов методом горячего прессования получаются твердые материалы. Но самой передовой на данный момент технологией изготовления прочных материалов является выращивание монокристаллов.

В процессе традиционного изготовления металла в материале создается кристаллическая решетка или зерна. Пограничные слои кристаллов ослабляют структуру и чаще всего являются очагом возникновения любого повреждения. Материалы на монокристалле имеют в форме только одно зерно, что исключает коррозию и создает чрезвычайно высокую устойчивость лопатки к текучести материала.

В изготовлении лопаток турбины также применяются керамические материалы. Первоначально керамика наносилась плазменным напылением, создавая коррозионно стойкое покрытие, которую вызывают реакции базовых металлов в лопатке, натрий в воздухе и сера в топливе.

5.4. СТУПЕНЬ ТУРБИНЫ

В Главе 3 было показано, что компрессор сообщает воздуху энергию, повышая его давление. В турбине эта энергия извлекается с помощью понижения давления проходящих через нее газов. Понижение давления происходит как во время преобразования его в скорость на сопловых лопатках, так и во время преобразования давления в механическую энергию на рабочих лопатках турбины, см. рис. 1.5.

Ступень турбины состоит из двух элементов: ряда неподвижных сопловых лопаток и ряда вращающихся лопаток. Турбина в сборке состоит из одной или более ступеней на одном валу, который, в случае соединения с компрессором образует каскад.

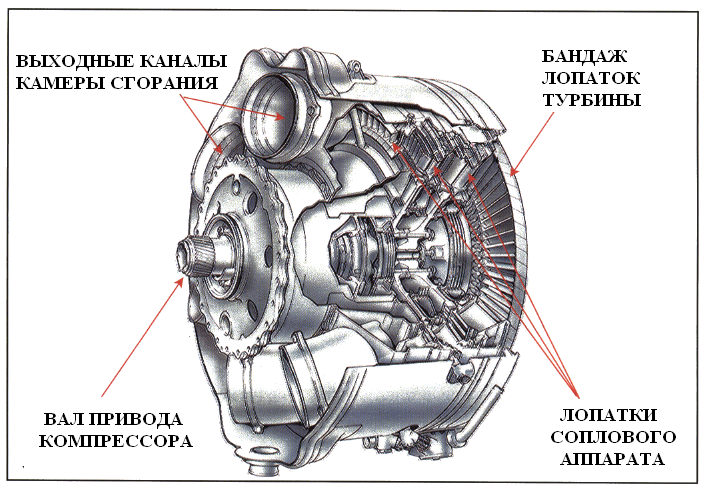

На рис. 5.1 показана одновальная трехступенчатая турбина, аналогичная установленной наТВД ДRolls-RoyceDart.

Рис. 5.1. Трехступенчатая турбина, установленная на одном валу (основано на оригинальных чертежах фирмы Rolls-Royce)

На данном рисунке существует несколько особенностей, заслуживающих отдельного внимания.

В расширяющемся кольцевом газовом канале по направлению спереди назад длина лопаток увеличивается, обеспечивая контроль скорости при расширении газов на большей площади.

Лопатки имеют бандажные полки для минимизации потерь из-за перетекания через законцовки рабочих лопаток и снижения вибрации.

Зазор между законцовками лопаток и корпусом турбины меняется из-за различных скоростей расширения и взаимодействия материалов. В зоне корпуса для уменьшения утечки газа через зазор используется истираемая накладка. Но более эффективным является активное управление зазорами, как у современных компрессоров. Этот метод позволяет поддерживать минимальный кромочный зазор на протяжении всего цикла полета. На рис. 5.2 показано применение данного метода на американском двигателе.

Рис. 5.2. Активное управление зазорами, применяемое для охлаждения корпуса турбины