- •1. Металлорежущий станок, основные понятия и показатели.

- •2. Критерии работоспособности металлорежущих станков

- •3. Методы формообразования поверхностей

- •4. Классификация движений

- •5. Кинематические связи в мрс

- •6. Кинематическая настройка станков

- •7. Классификация металлорежущих станков

- •8. Условное обозначение станков

- •9. Параметрические ряды станков

- •10. Ряды значений рабочих движений в станках

- •11. Типовые приводы и механизмы металлорежущих станков

- •11.2. Механизмы для бесступенчатого изменения скорости вращения

- •11.3. Механизмы для реверсирования движения

- •11.4. Типовые механизмы для получения прерывистых движений

- •Механизмы обгона

- •11.5. Mеханизмы получения прямолинейного поступательного движения

- •11.6. Суммирующие механизмы, применяемые в станках

- •11.7. Прочие типовые механизмы металлорежущих станков

- •12. 12/ 12. Общие сведения о чпу

- •12.1. Обозначение осей координат станков с чпу

- •13. Компоновка станков

- •13.1. Особенности компоновки станков с чпу

- •1. Металлорежущий станок, основные понятия и показатели………………………3

- •12. Общие сведения о чпу .

13.1. Особенности компоновки станков с чпу

Многоцелевыые станки, изготовляемые в настоящее время, можно разделить на две группы по классам обрабатываемых деталей: станки для деталей типа тел вращения, обработка которых содержит токарные операции, требующие вращения заготовки, и фрезерно-сверлильно-расточные станки для деталей типа корпусов, плит, рычагов, планок и т. д., требующих обработки плоскостей и отверстий.

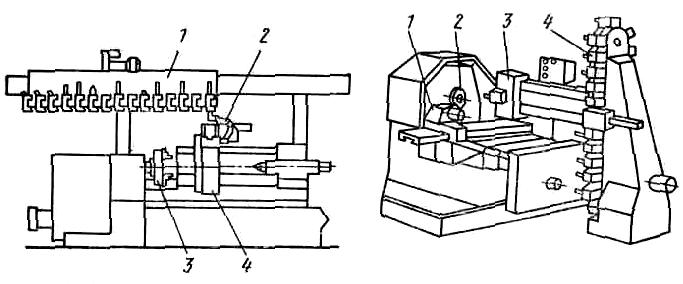

К токарным многоцелевым станкам во многих случаях относят станки, кото- рые по компоновкам напоминают токарные станки, токарные одношпиндельные полуавтоматы и токарно-карусельные станки, но отличаются наличием инстру- ментального магазина и устройств автоматической смены инструментов, устанавливаемых на суппорте, все перемещения которого, как и смена инструментов, управляются системой ЧПУ. К этой же категории часто относят токарные станки с ЧПУ с двумя револьверными инструментальными головками, которые устанав - ливают на продольном и на заднем суппортах, и станки, в которых револьверные головки используют в сочетании с магазином инструментов (рис.59).

С точки зрения принципов, изложенных выше, к токарным многоцелевым станкам следовало бы относить станки, в которых кроме устройств автоматической смены инструментов и ЧПУ имеется инструментальный шпиндель, позволяющий то- карные операции дополнить фрезерованием, поперечным сверлением и т. д.

Фрезерно-сверлильно-расточные многоцелевые станки выпускают в самых разнообразных компоновках с горизонтальным или вертикальным шпинделем. Станки предназначены для сложных совокупных операций обработки корпусных и других деталей с выполнением фрезерования, сверления, развертывания, зенкерования, расточки, нареза-ния резьбы и некоторых других видов обработки.

а) б)

Рис.59. Станки токарного типа с магазинами: а): 1- инструментальный магазин; 2- автооператор для смены инструмента; 3- шпиндель; 4- суппорт; б): 1 - суппорт; 2 - шпиндель; 3 - автооператор для смены инструмента; 4 - инструментальный магазин

Основные конструктивные особенности многоцелевых станков сводятся к следующему.

1. Станки изготовляют обычно в одношпиндельном исполнении или с револь- верной шпиндельной головкой, у которой шпиндели работают поочередно. В случаях, когда станки изготовляют с двумя шпинделями, один шпиндель предна- значается для тяжелых, а другой —для легких работ.

Для выполнения резьбонарезания метчиками шпиндель станка может автома- тически реверсироваться. У многих станков шпиндель снабжен автоматическим устройством для фиксации в определенном угловом положении. Это устройство используют в некоторых расточных операциях при вводе и выводе оправок с резцами, а также при автоматической смене инструментов.

2. Автоматическая смена инструментов Осуществляется посредством индекси - рования револьверной шпиндельной головки или автоматической разгрузки и загрузки шпинделя оправками с инструментами из магазинов с помощью авто- операторов. Емкость магазинов в станках составляет 12—100 инструментов и более. Смена инструментов занимает всего несколько секунд.

3. Для последовательной обработки деталей с разных сторон станки снабжают прецизионными поворотными столами, индексирующимися через угол в 90° или способными поворачиваться на различные углы, заданные программным управ- лением.

4. Для совмещения времени установки новых заготовок с основным временем работы станки оснащают дополнительными загрузочными позициями и специаль- ными автоматическими устройствами, в результате чего время смены заготовок снижается до нескольких десятков секунд.

5. Станки оборудуют позиционными или непрерывными (контурными) систе- мами числового программного управления, на которое возлагается автоматическое управление всеми перемещениями узлов станка, сменой инструментов и заготовок, поворотом стола с обрабатываемой деталью, автоматическое изменение частоты вращения шпинделя и скорости подачи и некоторые другие технологические команды управления.

6. Для возможности бесперебойного выполнения точных сложных и длительных по времени совокупных операций обработки конструкцию станка разрабатывают с учетом достижения максимальной надежности и повышенной точности. На многих многоцелевых станках достигнута точность позиционирования 0,01—0,02 мм, а на особо точных — 0,0005 мм.

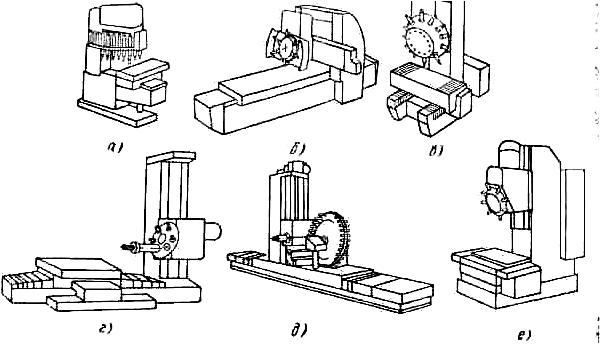

Классификация многоцелевых станков предусматривает следующие шесть форм исполнения компоновок(рис.60) :

а — по типу фрезерно-расточного станка с подвижной колонной, стол линейных перемещений не имеет;

b — по типу продольно-фрезерного станка с неподвижной стойкой, стол имеет продольное перемещение;

Рис.60. Многоцелевые станки по типу традиционных компоновок станков: а, б — фрезерных; в — вертикально-фрезерного или координатно-рас-

точного; г, д-горизонтально-расточных; е — агрегатного сверлильно-расточного

c— по типу одностоечного фрезерного станка с трехкоординатным столом;

d — по типу вертикального одностоечного координатно-расточного станка с двухкоординатным столом;

e — по типу расточного станка с горизонтальным шпинделем и консольным столом;

f — по типу горизонтального консольно-фрезерного станка со шпинделем в неподвижной стойке.

Перечисленные компоновки являются основными, они могут видоизменяться, например, при увеличении числа координатных движений: четвертая ось — поворотный делительный стол; пятая ось — наклон делительного стола либо поворот шпиндельной головки, выдвижение пиноли шпинделя, расточная головка с радиальным суппортом. Возможно программное управление по шести осям. Эскизы перечисленных компоновок позволяют с привлечением способа структурных формул отобразить эти компоновки следующими обозначениями:

форму А — формулой OXYZCh; В — XOYZCh; С — XZOYCh; D — YXOZCv; E — XYOZCh; F — XZYOCh. При таком отображении наглядно обнаруживается, что рассмотренные формы компоновок различаются распределением движений между инструментом и заготовкой: от формы А, в которой все движения совершает инструмент, до формы F1 в которой все движения, кроме вращения шпинделя, выполняет заготовка.

Компоновки многооперационных станков, горизонтальные и вертикальные, можно разделить на традиционные выполненные по типу известных фрезерных, сверлильных, расточных и агрегатных станков, и оригинальные, появление которых связано с развитием многоцелевых станков и свидетельствует о предпринимаемых поисках новых оптимальных конструкций. Многие зарубежные фирмы изготовляли и изготовляют многоцелевые станки с совершенно различными компоновками. Рассмотренная классификация не может претендовать на полноту, поскольку она не охватывает многие компоновки построенных многоцелевых станков и потенциальные варианты базовых компоновок. Нет достаточных оснований для того, чтобы все остальные компоновки сводить к вариантам основных форм. Более подробная разработка вариантов в классификации отсутствует.

Данное учебное пособие по дисциплине «Металлорежущие станки» составлено путем сканирования литературного материала при помощи программы ABBYY FineReader 7.0 Professional Edition, корректировки отсканированного материала и его монтажа.

При составлении учебного пособия использовалась следующяя литература:

Станочное оборудование автоматизированного производства. Под ред. Бушуева В.В. Т.1, 1993, 584с. Т.2. 1994, 656с. –М.: Изд-во «Станкин».

Бушуев В.В. Основы конструирования станков.-М.: Станкин, 1992-520с.

Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.1: Проектирование станков. Под общ. Ред. А.С. Проникова. –М.: Изд-во МГТУ им. Н.Э.Баумана: Машиностроение, 1994.-446с.

Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х т. Т.2. Ч.1, Ч.2: Расчет и конструирование узлов и элементов станков. Под общ. ред. А.С. Проникова. –М.: Изд-во МГТУ им. Н.Э.Баумана: Машиностроение, 1995, Ч.1- 371с. Ч.2-- 320с.

Металлорежущие станки и автоматы. Под ред. Проникова А.С. –М., Машиностроение, 1981, 479с

Тарзиманов Г.А. Проектирование металлорежущих станков. –М.: Машиностроение, 1972. -288с.

Любарский В.Я. Устройство и эксплуатация токарных автоматов и полуавтоматов. Учеб. для ПТУ. -М.: Высш.шк.,1992.-224с.

Металлорежущие станки. Под ред. В.К.Тепинкичиева. М.,»Машиностроение», 1973, 472с.

Металлорежущие станки. Под ред. Ачеркана Н.С. М., Машгиз, 1957, 1015с.

Врагов Ю.Д. Анализ компоновок металлорежущих станков: (Основы компонетики). –М.: Машиностроение,1978. -208с.

Рабинович А.Н., Смилянский В.И., Милевский Э.Б. Коробки скоростей металлорежущих станков. Изд-во Львовского Университета, 1968, 376с.

Колев Н.С. Металлорежущие станки.-М.: Машиностроение, 1980.-500с.

Пуш В.Э. Металлорежущие станки.-М.: Машиностроение, 1986.-500с

Кузнецов М.М. и др. Автоматизация производственных процессов. Под ред. Г.А.Шаумяна.М. Высшая школа, 1978, 431с.

Проспекты современных станков, выпускаемых ведущими станкостроительными фирмами

Cодержание