- •Показатели эффективности процесса резания.

- •Требования к выбору способа механической обработки и лезвийного инструмента.

- •Назначение геометрических параметров режущего инструмента.

- •Обоснование допустимых критериев износа инструмента.

- •Факторы ограничивающие выбор глубины резания и подачи.

- •27. Проектирование процессов механической обработки с дополнительных энергетическим воздействием на зону обработки.

Назначение геометрических параметров режущего инструмента.

Классификацию резцов проводят по следующим признакам:

- вид обработки – токарные, строгальные, револьверные расточные и др.;

- форма головки резца – прямые, изогнутые, отогнутые;

- характер выполняемых операций – черновые, чистовые;

- технологическое назначение – проходные, отрезные, фасонные, подрезные, канавочные, расточные и другие;

- расположение главной режущей кромки – правые и левые;

- марка инструментального материала – стальные, быстрорежущие, твердосплавные, керамические, эльборовые, алмазные;

- конструктивное оформление режущей части резца – цельные, напайные, сборные с механическим креплением многогранных пластин и режущих вставок.

Основными элементами токарного проходного резца, как показано на рис.1а, являются: передняя поверхность 1 – поверхность, по которой сходит стружка; главная задняя поверхность 2 – поверхность резца, обращенная к обрабатываемой детали (задняя поверхность соприкасается с поверхностью резания детали); вспомогательная задняя поверхность 3 – поверхность резца, обращенная к обработанной поверхности детали; главная режущая кромка 4 – линия пересечения передней и главной задней поверхностей; вспомогательная режущая кромка 5 – линия пересечения передней и вспомогательной задней поверхностей; вершина резца 6 – точка пересечения поверхностей: передней, главной задней и вспомогательной задней.

Координатные плоскости и поверхности. При обработке детали резцом различают следующие поверхности и плоскости обрабатываемой детали и резца в соответствии с рис. 1б:

обрабатываемую поверхность 1 – поверхность, с которой снимается слой металла, оставленный как припуск на обработку;

поверхность резания 2 – поверхность, образуемую непосредственно главной режущей кромкой;

обработанную поверхность 3 – поверхность, полученную после снятия припуска;

плоскость резания 4 – плоскость, касательную к поверхности резания и проходящую через главную режущую кромку;

основную плоскость 5 – плоскость, параллельную продольной и поперечной подачам;

главную секущую плоскость – плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость;

в

4

5

спомогательную

секущую плоскость – плоскость,

перпендикулярную к проекции вспомогательной

режущей кромки на основную плоскость.

спомогательную

секущую плоскость – плоскость,

перпендикулярную к проекции вспомогательной

режущей кромки на основную плоскость.

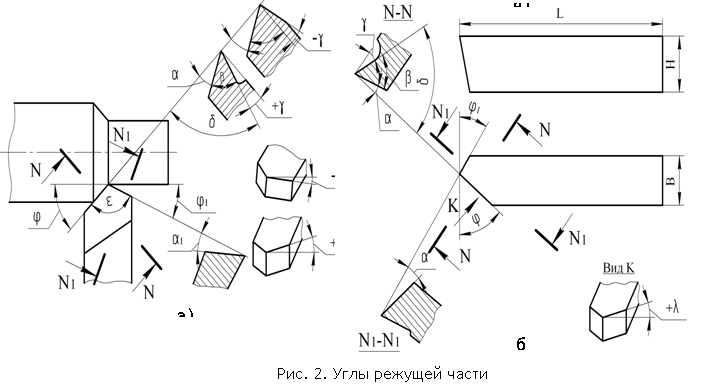

Углы режущей части токарного проходного резца приведены на рис. 2.

Углы в главной секущей плоскости: – задний угол – угол между главной задней поверхностью и плоскостью резания; – угол заострения – угол между передней и главной задней поверхностями; – передний угол – угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания и проходящей через режущую кромку; – угол резания – угол между передней поверхностью и плоскостью резания. Перечисленные углы связаны между собой зависимостью ++=90; =+.

Если угол резания больше 90, то угол считают отрицательным: (-)=-90.

Угол во вспомогательной секущей плоскости: 1 – задний вспомогательный угол – угол между вспомогательной задней поверхностью и плоскостью, перпендикулярной основной, проходящей через вспомогательную режущую кромку.

Углы в плане: – главный угол в плане – угол между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи; 1 – вспомогательный угол в плане – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи; – угол при вершине – угол между проекциями режущих кромок на основную плоскость. Углы в плане связаны зависимостью +1+=180

Угол наклона главной режущей кромки: – угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости; угол измеряется в плоскости, перпендикулярной к основной и проходящей через главную режущую кромку. Принято различать положительный и отрицательный угол : если режущая кромка от вершины резца идет вверх, то угол считается положительным, если вниз – отрицательным.