Струминні млини

Працями багатьох учених, особливо П.А.Ребіндера, Акунова В.І.,Сапожнікова В.Я. доведено надзвичайно велике значення надтонкого подрібнення частинок у справі інтенсифікації і корінної зміни технологічних процесів виробництва в різних галузях промисловості (будматеріалів, хімічній та ін.). Одна з головних вимог до млинів – мінімальне забруднення подрібнювального матеріалу продуктами зносу (знос мелючих тіл і футерування корпусів млинів, яке в ряді випадків визначає саму можливість використання тонкоподрібнених матеріалів.

Перспективність використання нових типів млинів у різних галузях техніки тонкого подрібнення очевидна. Так, к.к.д. сучасного кульового млина менше 1%, тобто практично вся енергія, яка споживається млином, витрачається вхолосту, переходячи в теплоту і розсіюючись у просторі. Твердість мелючих тіл менше твердості подрібнювальних матеріалів, що призводить до невиправдано високого зносу й зменшенню довговічності млина. Крім того, швидкості дії мелючих тіл на подрібнювальний матеріал малі у порівнянні з оптимальними внаслідок того, що за умов довговічності й утомленої міцності конструкційних матеріалів, які використовуються в млинах, динамічні навантаження в них повинні бути невеликими.

Сукупність вказаних факторів обмежує питому продуктивність млинів, що збільшує габарити, вагу, вартість і низьку економічність.

Принцип самоподрібнення з великими швидкостями дозволяє усунути перелічені недоліки. Великі швидкості подрібнення (до декількох сотень метрів за секунду) легко досягаються за умови прискорення частинок у струменях стиснутого повітря, пари або інертного газу. В результаті збільшується довговічність млина і зменшується питомий знос мелючих тіл і забруднення подрібнювального матеріалу продуктами зносу. Крім того, в декілька разів збільшується питома продуктивність млинів, зменшуються їх розміри, з’являється можливість використовувати для футерування високоміцні матеріали, які неможливо використовувати у звичайних млинах з-за їх значної вартості.

Розвиток сучасного машинобудування свідчить, що комплексу викладених вимог у більшій мірі відповідає млин, який не має рухомих частин. До таких млинів, зокрема, відносяться млини струминної енергії.

Конструкції струминних млинів. Струминні млини класифікують за наступними ознаками:

за технологічним призначенням: із послідовним подрібненням і розділенням і із сумісним подрібненням і розділенням; ці операції здійснюються в одній камері;

за видом енергоносія: повітроструминні (працюють на стиснутому повітрі), пароструминні (працюють на перегрітій парі) і газоструминні (працюють на інертному газі);

за конструктивною ознакою: млини з вертикальною трубчатою камерою для надтонкого подрібнення матеріалів (середній розмір частинок після подрібнення менше 1 мкм); млини з плоскою помольною камерою для надтонкого подрібнення матеріалів (середній розмір частинок після подрібнення менше 10 мкм); млини з протиточною (ежекторною) камерою для тонкого подрібнення матеріалів (середній розмір частинок після подрібнення менше 60 мкм).

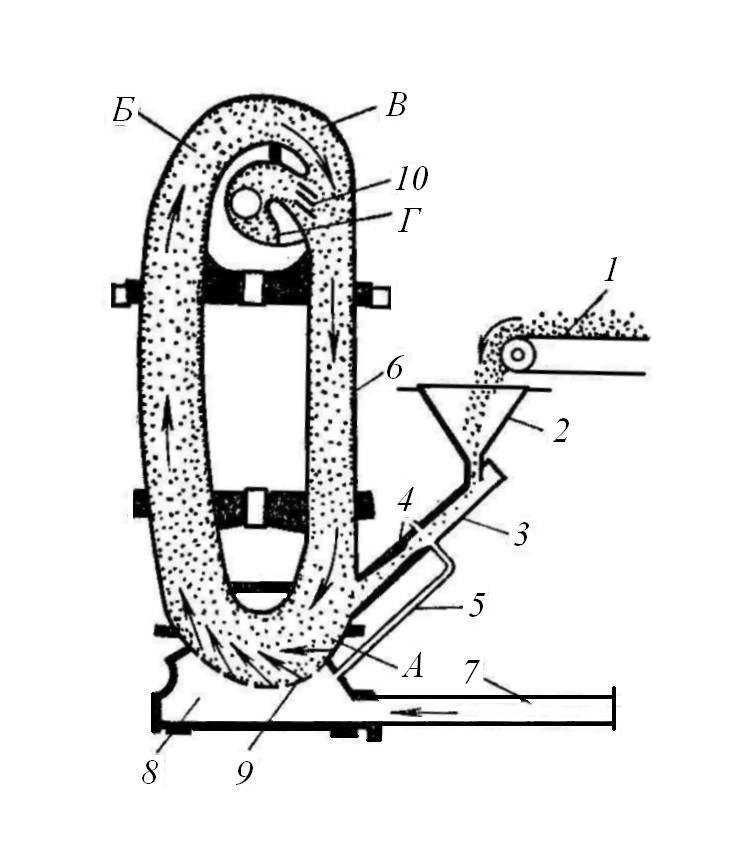

На рис. 60 показана схема струминного млина з вертикальною трубчастою камерою. Частинки матеріалу стрічковим живильником 1 подаються у завантажувальну лійку 2, звідки матеріал по трубопроводу 3 поступає в запону дифузора 4. Далі

матеріал підхоплюється повітрям, яке поступає по патрубках 5 і 7 і подається в запону подрібнення А помольно-розділювальної камери 6.

Енергоносій – стиснуте повітря, перегріта пара або інертний газ – поступає по трубопроводу в колектор 8 і далі через систему сопел 9 у нижню частину помольно-розділювальної камери. Сопла розміщені у два ряди попарно таким чином, що кожна пара струменів перетинається у вертикальній площині на деякій відстані від протилежної стінки труби. Крім того, сопла повернуті у вертикальній площині на певний кут нахилу з метою організації циркуляції газу, що міститься в камері.

Подрібнення відбувається внаслідок стикання частинок у точках перетину струменів і у вихорах, які виникають між ними (турбулентний повітряний потік). Розді-

Рис. 60. Струминний млин із вертикальною

помольною камерою

лення здійснюється при взаємодії відцентрових і доцентрових сил, які виникають на різких поворотах потоку в колінах Б і В. В цих умовах більш грубі частинки відкидаються до зовнішньої стінки труби і, опускаючись по вертикальному стовбуру, знов попадають у запону подрібнення. Більш легкі частинки, які рухаються в області, що прилягає до внутрішнього боку труби, попадають у потік енергоносія, який відсмоктується з млина через жалюзі 10 інерційного розподілювача. Принцип дії останнього полягає в тому, що грубі частинки матеріалу, які мають відносно велику кінетичну енергію, стикаючись із лопатнями розподілювача, відбиваються від них і відкидаються в газовий потік, що циркулює у камері. Більш дрібні частинки не зазнають суттєвого відбивання і захоплюються потоком Г, який відсмоктується з млина. Частинки подрібненого матеріалу виводяться з млина лише при досягненні певного розміру. Для уловлення готового продуту використовують відцентрові циклони і тканинні рукавні фільтри.

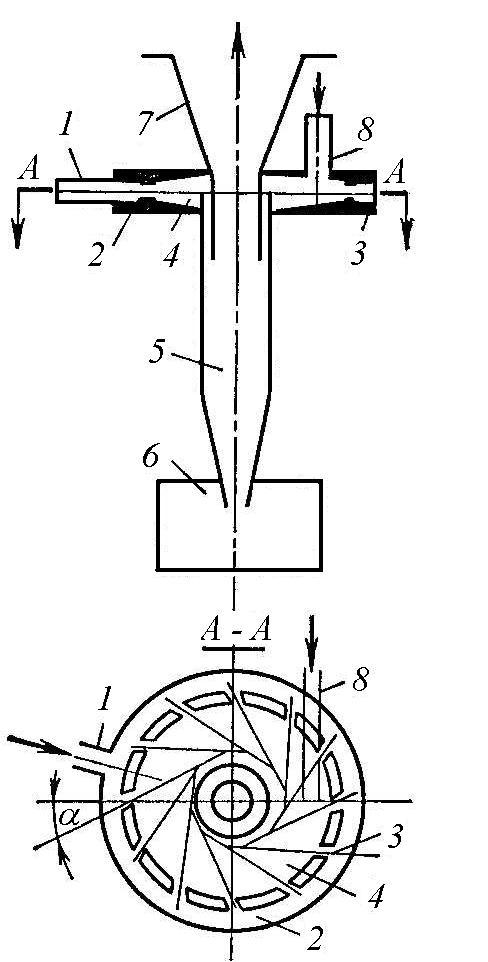

Схема струминного млина з плоскою помольною камерою представлена на рис. 61. Енергоносій поступає по трубопроводу 1 у розподільчий колектор 2 , звідки

через сопла 3 струмені газу із швидкістю звуку витікають в помольно-розділювальну камеру 4. Осі сопел розміщені відносно відповідних радіусів під кутом α. Струмені перетинаються один з одним і утворюють многокутник з центром

на вертикальній осі камери. В центральній частині камери розміщений відцентровий пилоосаджувач, утворений двома трубами: більшого діаметра 5, яка з’єднує помольну камеру з приймачем готового продукту, і меншого діаметра 7, по якій відводиться відпрацьований енергоносій. Вихідний матеріал подається в помольну камеру по трубі 8.

Частинки захоплюються круговим рухом газу, який рухається в камері, підсмоктуються струменями і прискорюються в них. В точках перетину струменів частинки стикаються одна з однією і подрібнюються. Крім того, подрібнення здійснюєть-

Рис. 61. Струминний млин із плоскою

помольною камерою

ся у вихорах, які утворюються в запонах зменшеного тиску між струменями.

На частинки матеріалу в камері діють відцентрова й доцентрова сили. У процесі подрібнення частинки матеріалу відцентрова сила зменшується скоріше доцентрової. При досягненні певного розміру частинки величина відцентрової сили перебільшує доцентрову; частинка, захоплена потоком газу, рухається від периферії до центральної частини камери і попадає в щілину, утворену трубами 5 і 7. Значні швидкості потоку і значні тангенціальні складові її призводять до утворення в трубі 5 потужного низхідного вихору, який осаджує частинки подрібнювального матеріалу. Притиснуті до внутрішньої поверхні труби, частинки викидаються вихором у приймальну камеру 6. Біля 80% подрібнювального матеріалу попадає в цю камеру, решта 20% виносяться відпрацьованим енергоносієм. З них 15-17% вловлюються вторинним відцентровим пиловловлювачем, решта 3-5% вловлюються при очищенні відпрацьованого енергоносія за допомогою тканинного фільтру. Таким чином, при помелі отримують продукти трьох різних дисперсностей.

Загальний вигляд помольної камери наведений на рис. 62. Енергоносій

поступає по трубі 1 в розподілювач 2 і по дванадцяти соплам 3 в помольну камеру 4, яка споряджена зносостійкими футерувальними вкладишами 5, які захищають верхню 6 і нижню 7 кришки і соплове кільце 8 помольної камери. Камера кріпиться гвинтовим пристроєм 9. В центральній частині камери закріплені труби 10 і 11 пилеосаджувального пристрою. Нижня труба, що веде до приймача продукту, може переміщуватися по вертикалі і фіксується гвинтом 12. Для реєстрування положення труби в камері є мірний пристрій 13. Камера змонтована на опорі 14. В камері при

Рис. 62. Помольна камера струминного млина

роботі створюється тиск біля 0,4-0,5 Мн/м2. Для заміни сопел передбачені люки 15.

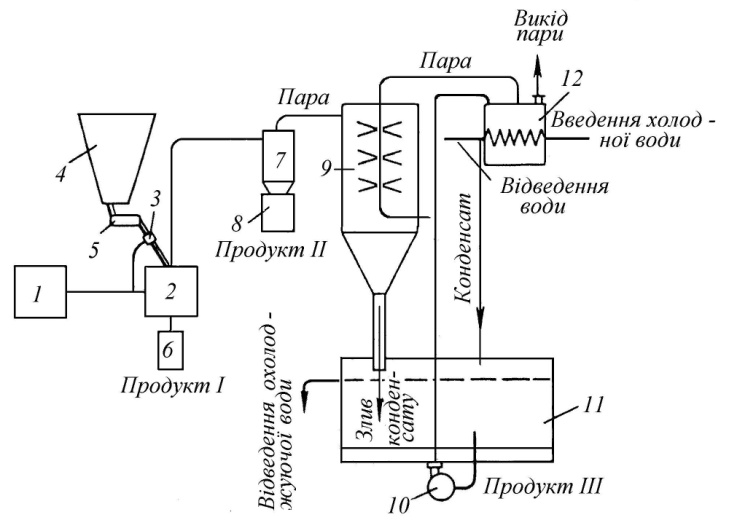

Схема установки з млином із плоскою помольною камерою показана на рис. 63.

Установка працює на перегрітій парі. Джерелом енергоносія служить паровий котел 1 із регулятором витрат пари. Перегріта пара поступає в помольну камеру млина 2 і в живильний ежектор 3, куди також подається подрібнений матеріал із бункера 4 за допомогою живильника 5. Продукт I поступає в приймач 6. Продукт II, осаджений у пилеосаджувачі 7, попадає в приймач 8, а відпрацьована пара поступає у первинний конденсатор 9. В конденсаторі основна частина пари (приблизно 75%) охолоджується водою, яка нагнітається насосом 10; конденсат стікає у відстійник 11. Залишки пари (приблизно 25%) попадають у пластинчатий конденсатор 12 із зовнішнім водяним охолодженням, де конденсується ще 15% пари, а залишок 10% викидається в атмосферу.

Для запобігання забруднення теплообмінних пристроїв конденсатора 12 твердими залишками на ці пристрої насосом 10 подається вода, яка разом із конденсатом поступає у відстійник 11. Надлишок води, що утворюється в системі, зливається. Під-

Рис. 63 Схема установки з плоскою помольною камерою

час роботи отримують три продукти помелу: продукт I - у приймачі камери, продукт II – у приймачі пилоосаджувача, продукт III у вигляді осаду – у відстійнику 11.

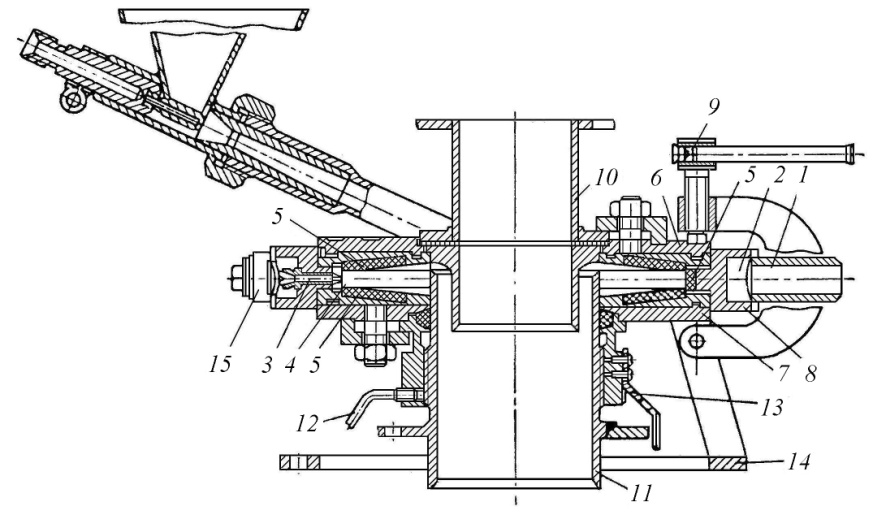

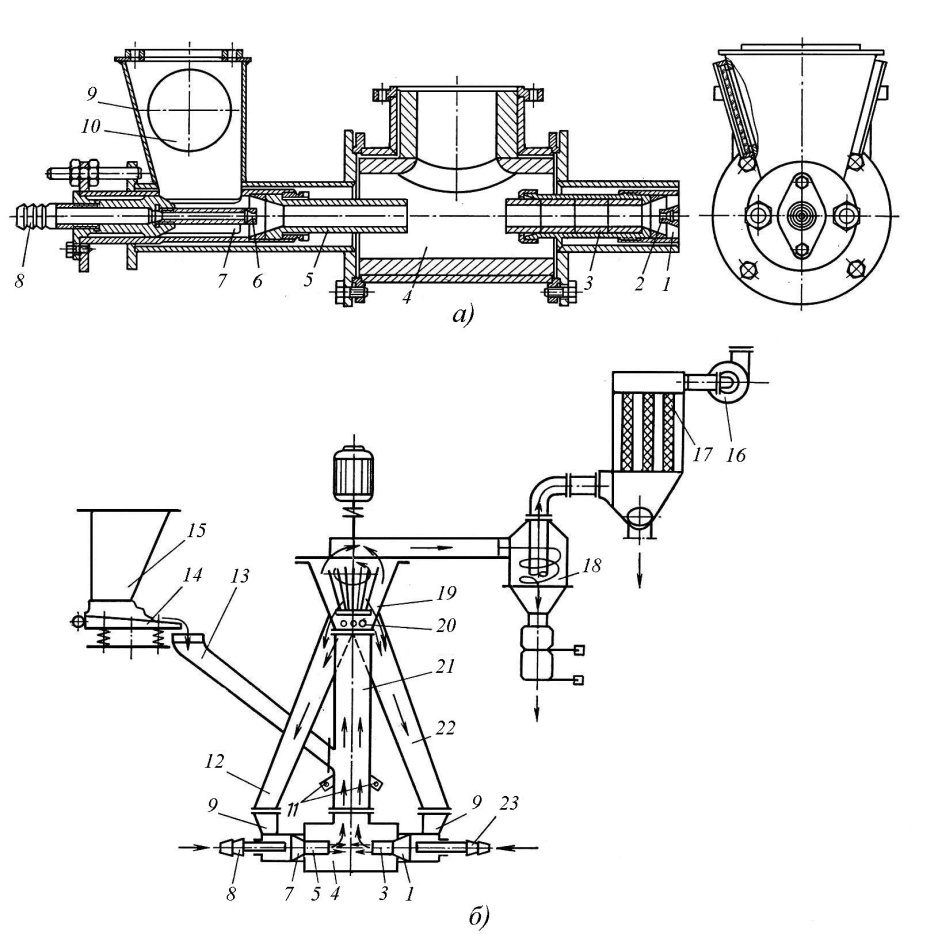

Ежекторний струминний млин показаний на рис. 64, а. Основною частиною млина є протитечійна помольна камера 4, яка складається з бункерів 9 з оглядови- ми вікнами 10, ежекторів 1 і 7, розгінних труб 3 і 5, сопел 2 і 6 із пристроями для

Рис. 64. Протитечійний струминний млин (а) і схема помольної

установки для подрібнення матеріалів

переміщення їх уздовж осі.

Схема помольної установки з розглянутим млином показана на рис. 64,б.

Попередньо подрібнений матеріал із величиною частинок, які характеризуються залишком на ситі №006 99,6%, із бункера 15 лотковим живильником 14 по трубі 13 подається в трубу 21. Остання внизу з’єднана з помольною камерою 4 , а вгорі - із сепаратором 19.

Завдяки розрідженню, що створюється вентилятором 16, матеріал, який поступає в трубу 21, засмоктується у сепаратор 19, де відбувається розділення частинок матеріалу за крупнисті. Грубі частинки по трубах 12 і 22 через приймачі 9, ежектори1 і 7, розгінні трубки 3 і 5 стиснутим повітрям або перегрітою парою, що подаються по трубах 8 і 23 під тиском 4 – 8 ат. і більше, із великою швидкістю (до 500 м/с) уганяються в прямокутну помольну камеру 4. В камері здійснюються удари частинок , які летять назустріч одна одній , завдяки чому вони подрібнюються. Подріб нений матеріал засмоктується в трубу 21 і переміщується в сепаратор 19, звідки пилеповітряний потік матеріалу поступає в циклон 18, де відбувається виділення тон-

ких частинок. Більш тонкі частинки матеріалу вловлюються в тканинному фільтрі17, куди пилеповітряний потік поступає після циклону.

Кількість повітря , яке засмоктується, регулюється дроселями 11. При подаванні повітря безпосередньо у сепаратор через отвори 20 продуктивність установки зростає приблизно на 10%.