Трубні млини

Трубні

млини в промисловості будівельних

матеріалів використовуються головним

чином на цементних заводах. Найбільш

поширені млини розміром ø2,2 х 13; ø2,55

х 13;

![]() ø3,2

х 8,5; ø3,2 х15; ø4 х 13,5; ø4,5 х 16 м. Млини розмірами

ø2,2 х 13 і ø2,55 х 13 м вже не випускаються.

ø3,2

х 8,5; ø3,2 х15; ø4 х 13,5; ø4,5 х 16 м. Млини розмірами

ø2,2 х 13 і ø2,55 х 13 м вже не випускаються.

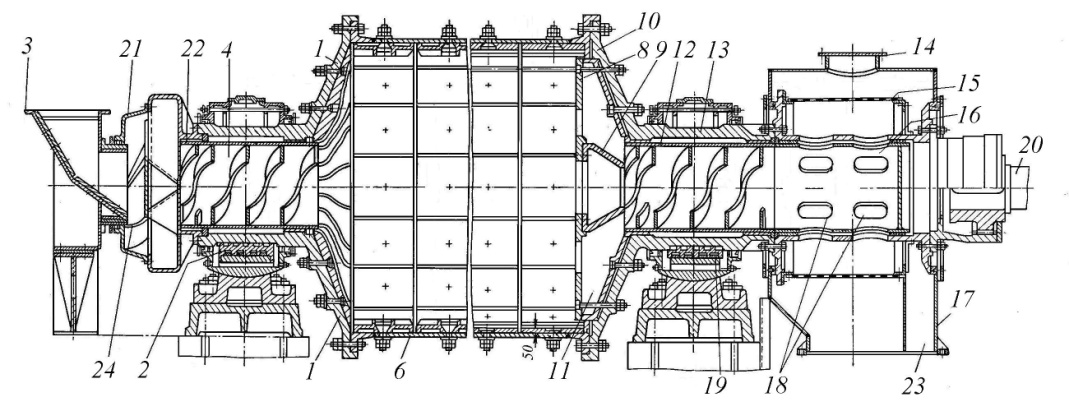

На рис. 40 показаний загальний вигляд млина ø2,2 х 13 м.

Барабан 6 млина зварений з листової сталі товщиною 28 мм і закритий з двох боків торцевими днищами 1 і 10. Днища відлиті як одне ціле з порожнистими цапфами 4 і 13, за допомогою яких млин опирається на литі чавунні підшипники 2 і 19 з бабітовою заливкою. Підшипники мають сферичні опори, передбачено водяне охолодження і централізована система змащення підшипників. Усередині млин облицьований броньовими плитами з марганцевої сталі і поділений на дві камери перегородкою (на рисунку не показано). Конструкцією млина передбачена можливість встановлення до трьох перегородок. В корпусі млина над кожною камерою зроблені овальні отвори-люки, які закриваються кришками. Через люки млин завантажується мелючими тілами. В перші камери звичайно завантажують металеві кулі (як мелючи тіла), в інші – короткі металеві циліндри (цільпебс). Стальними кулями камери завантажують приблизно на 23 – 28 % їх об’єму.

Рис. 40. Багатокамерний млин діаметром ø2,2 х 13

До цапфи 4 жорстко прикріплена груша 21 ( завантажувальний пристрій), на внутрішній стінці якої є лопаті 24. Останні подають матеріал у порожнисту цапфу. У цапфу вставлена втулка 22 з привареними до неї лопатнями. Лопаті груші й цапфи забезпечують примусове надходження матеріалу у млин.

Між завантажувальним жолобом 3 і грушею зроблено подвійне фетрове ущільнення з притискаючим кільцем. Між кільцем і жолобом нагнітається густе мастило.

Біля розвантажувального днища 10 встановлена діафрагма, що складається з перегородки з отворами 8, порожнистого конуса 9 і приварених до нього радіально спрямованих лопатнів 11. До цапфи 13, всередині якої вставлена втулка 12 з лопатнями, прикріплені розвантажувальний патрубок 16 з вікнами 18 по периферії й каркас контрольного сита 15, охопленого кожухом 17.

Млин приводиться в рух від електродвигуна через двохступінчатий редуктор і вал 20 центрального приводу, який має зубчасті муфти. Наявність центрального привода дозволяє обходитись без тяжкого і дорогого зубчатого вінця, забезпечує більш спокійний хід млина й можливість встановлення двигуна з редуктором в окремому приміщенні, захищеному від пилу.

Матеріал, що подрібнюється в млині, проходить через міжкамерні перегородки, потім через перегородку 8 діафрагми поступає на лопаті 11, піднімається ними і сповзає по їх поверхні й поверхні конуса 9 у втулку 12, де підхоплюється лопатнями і подається в розвантажувальний патрубок 16. Через вікна 18 розвантажувального патрубка матеріал переходить на контрольне сито 15.

Подрібнений матеріал, що пройшов через сито, поступає в кожух 17, а з нього в транспортуючий пристрій. Частинки матеріалу і дрібні залишки спрацьованих мелючих тіл, що не пройшли крізь сито, через порожнину 23 кожуха видаляються з млина.

Патрубок 14 призначений для під’єднання млина до аспіраційної системи.

Відмітимо переваги багатокамерних млинів. В багатокамерному млині поєднані всі стадії помелу. Камери завантажуються мелючими тілами різного розміру, відповідно до крупності подрібнювального матеріалу.

Унаслідок використання багатокамерних млинів спрощується процес помелу й обслуговування млинів, значно скорочується кількість допоміжної апаратури і зменшується кубатура приміщення.

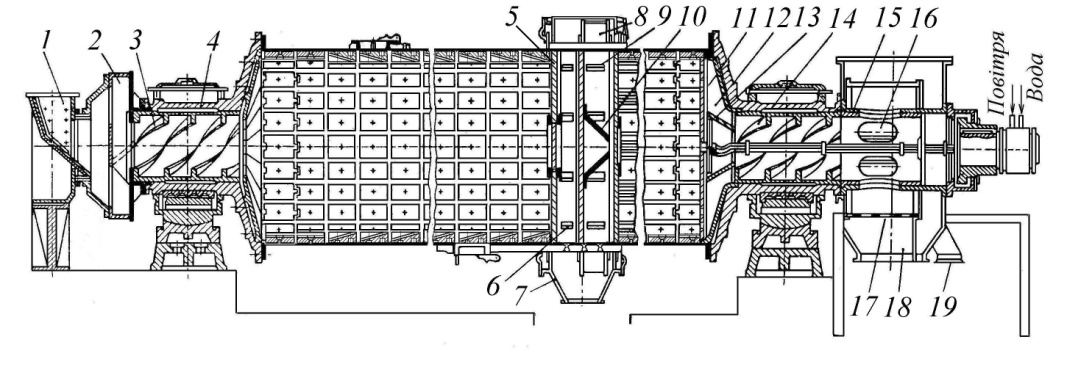

На рис. 41 представлений двокамерний млин діаметром ø3,2 х 15.

Принцип роботи млина наступний: матеріал ,що підлягає подрібненню, за допомогою дозаторів подається в приймальний жолоб 1 і через живильник 2 в трубошнек 3, встановлений у порожнистій цапфі завантажувального днища 4, і далі в першу камеру млина. В міру подрібнення матеріал пересувається до міжкамерної перегородки 5 і через щілини в перегородці, а потім через отвори 6 поступає в збірний

Рис. 41.Трубний двокамерний млин ø 3,2 м

кожух 7. Збирається в нижній частині кожуха, звідки за допомогою елеватора подається в сепаратори.

Виділені в сепараторі тонкі фракції по аерожолобах поступають в пневматичні камерні насоси, за допомогою яких подаються в силоси.

Недоподрібнений матеріал (крупка) повертається в млин через приймальний патрубок 8 і потім за допомогою лопаток 9 піднімається, зсипається на конус 10, що направляє матеріал в другу камеру.

В процесі роботи млина при ударі куль о матеріал відбувається інтенсивне виділення тепла і внаслідок цього нагрівання клінкеру й виділення пари води, що веде до сповільнення процесу помелу. З метою запобігання вказаного небажаного явища млин безперервно аспірують шляхом відсмоктування з нього нагрітого запиленого повітря, який потім очищується в циклонах і фільтрах.

В разі необхідності млин може бути пристосований для роботи у відкритому циклі. З цією метою отвори 6 закриваються кришками й матеріал направляється через отвори в перегородці 5 у другу половину кожуха, звідки за допомогою лопатнів 9 і конуса 10 направляється у другу камеру. По мірі подрібнення матеріал виходить з млина через отвори в решітці 11 і за допомогою радіальних лопатнів 12 і конуса 13 направляється в порожнисту цапфу 14 розвантажувального пристрою. Далі розмелений матеріал поступає в розвантажувальний патрубок 15 і потім через вікна 16 падає на сито 17. Роздрібнені мелючи тіла затримуються на ситі і відводяться по патрубку 18, а готовий цемент по патрубку 19 направляється до місця складування.

Барабан млина виготовляється зі стальних листів, з’єднаних між собою зварюванням. Внутрішня поверхня барабана облицьована футерувальними бронеплитами, відлитими з марганцевої сталі або з вибіленого чавуну. З торців корпус закритий литими стальними днищами, центральні частини яких виконані у вигляді цапф; останніми барабан опирається на підшипники, що охолоджуються водою.

Млин на 28-32 % об’єму барабана завантажується мелючими тілами: кулями в першій камері й циліндриками (цильпебсом) у другій.

Цапфи вихідного днища через розвантажувальний патрубок з’єднані з валом (через шліцові муфти), а останній – з одноступінчатим редуктором.

Обертання барабану млина забезпечується тихохідним синхронним двигуном потужністю в 2000 кВт при числі обертів 1,67 об/с. У привідному вузлі млина, крім головного двигуна, передбачений допоміжний електродвигун, який через редуктор з’єднується зі швидкохідним валом основного редуктора. Допоміжний двигун потужністю 2,8 кВт забезпечує повільне обертання млина при ремонтах і запусканні.

При мокрому помелі сировини робота може здійснюватися як по відкритому, так і замкненому циклах. В останньому випадку в установку вводять віброгрохот і гідроциклон, або тільки гідроциклон.

Для облицювання внутрішньої поверхні барабана млина в першій камері передбачено встановлення фасонних плит, а у другій – плоских.

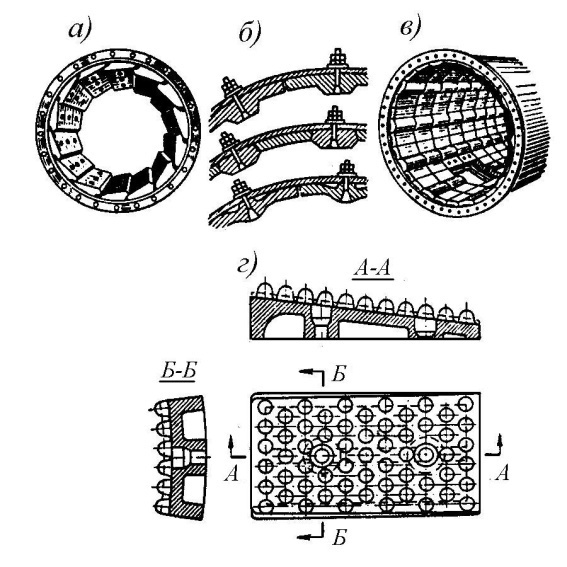

На рис. рис. 42 показані різні типи бронефутерувальних плит. Плити укла-

Рис. 42. Бронефутерувальні плити млинів: а – ступінчаста;

б - плиткова з болтовим кріпленням; в – плиткова з безболтовим

закріпленням; г - зі ступінчастими (каблуковими) плитами

даються на гумові звукоізоляційні прокладки. У млині ø3,2 х 15 м для футерування першої камери використовуються тільки каблукові плити. Фасонні плити дозволяють дещо зменшити кількість обертів барабана за рахунок того, що вони забезпечують збільшення висоти піднімання завантаження млина.