- •Методические указания по выполнению задач по практическим занятиям тссс задача№ 1

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Задача№ 2

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Задача № 3

- •Краткие теоретические сведения

- •Задача № 4

- •Краткие теоретические сведения

- •Порядок выполнения работы

Задача№ 2

Цель работы - определение структурного состояния и механических свойств металла шва и зоны термического влияния расчетными методами.

Краткие теоретические сведения

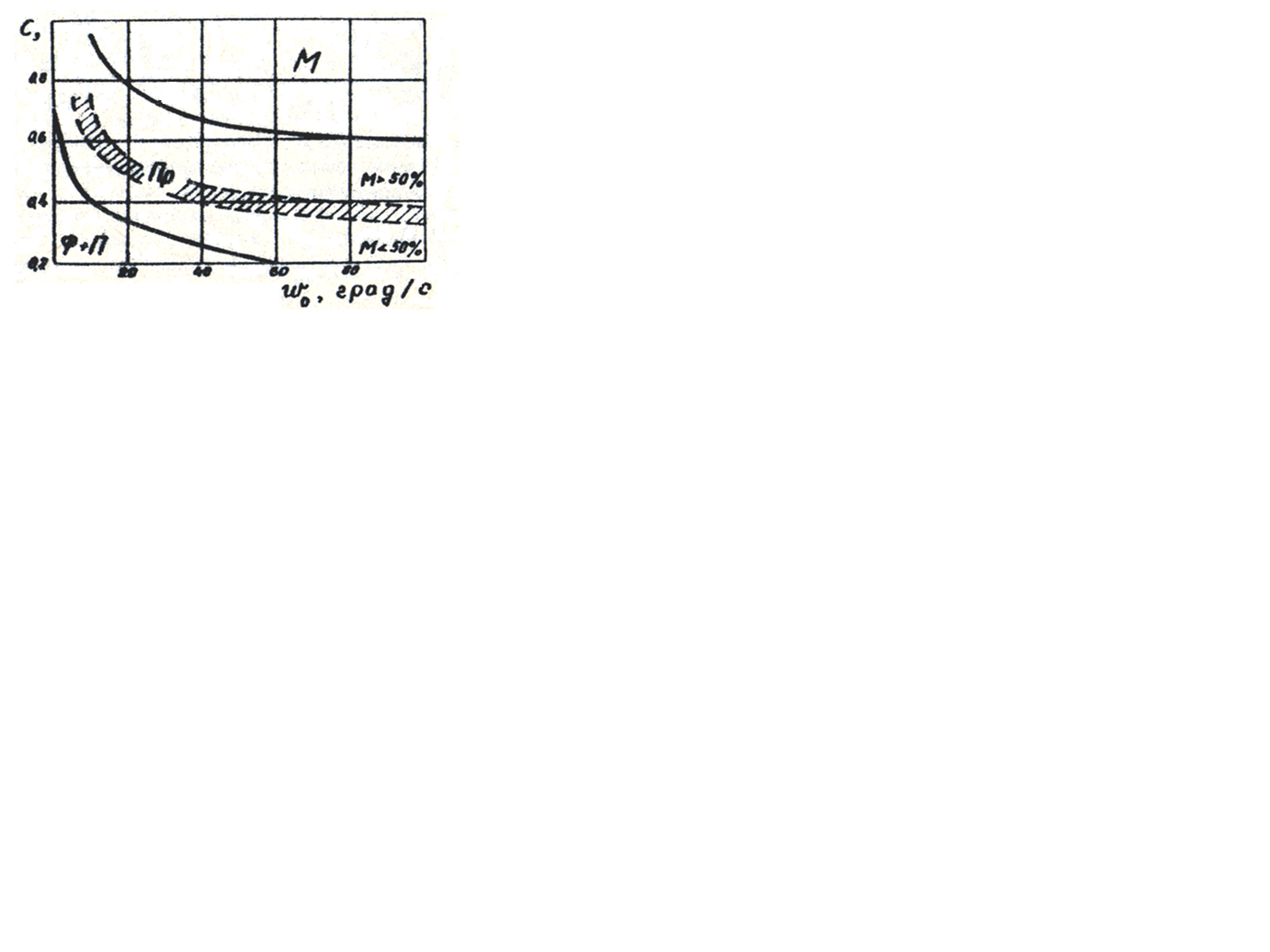

Свойства и работоспособность сварного соединения зависит в значительной мере от размеров и структурного состояния зоны термического вли-яния (ЗТВ). При этом наибольшую опасность с точки зрения эксплуатацион-ной надежности сварного соединения представляет участок ЗТВ прилегаю-щий непосредственно ко шву - околошовный участок ЗТВ. Применительно к низколегированным сталям для определения структуры околошовного участ-ка ЗТВ может быть использована диаграмма (рис. 2).

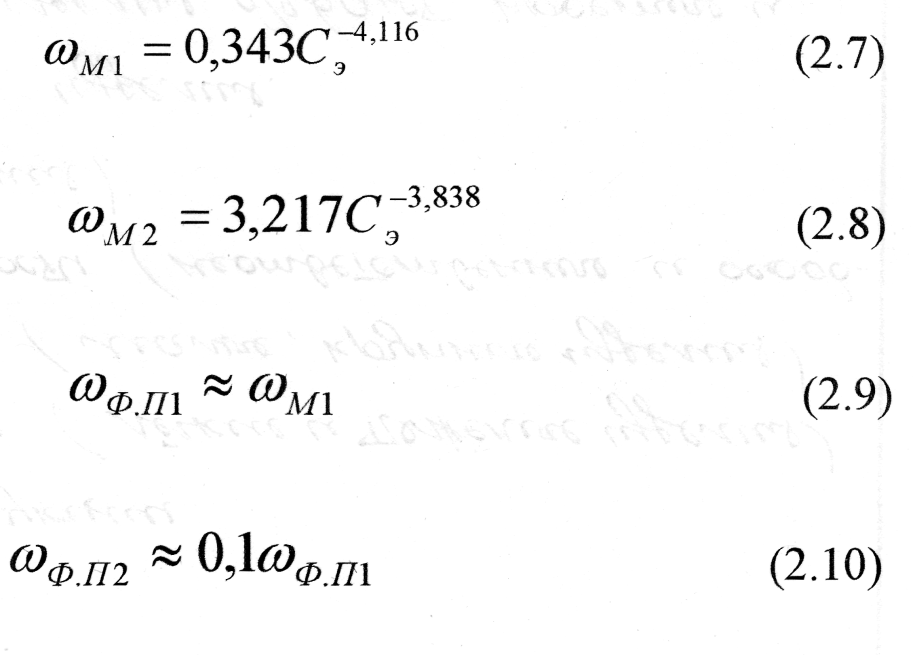

Химический состав стали диаграммой учитывается с помощью эквивалента углерода

Cэ = С +Mn/6 + Si/24 +Ni/10 +Cr/5 +Mo/4 +V/14 (2.1)

Диаграмма рассчитана на следующие концентрации легирующих элементов в стали, %: С < 0,45; Мn < 1,80; Si < 1,40; Ni < 2,0; Mo < 0,40;

V < 0,12; Cr<2,0. Скорость охлаждения определялась при температурах 873-773К. На диаграмме выделены три структурные области: ферритно-перлитная Ф+П, область ПР про межуточного превращения (феррит + перлит + бейнит + мартенсит, феррит + бейнит + мартенсит или бейнит + мартенсит) и мартенситная М.

Рисунок 2 -Диаграмма для определения структуры околошовного участка ЗТВ углеродистых и низколегированных сталей

Поскольку в области Пр всегда существует мартенсит, то она разделе-на на 2 участка: М < 50 % и М > 50 %. Граница между этими участками пока-зана в виде узкой зоны, для которой можно считать М = 50 %. Приведенная диаграмма дает лишь качественное представление о структуре околошовного участка, тем не менее ею удобно пользоваться при разработке технологичес-ких процессов сварки.

Экспериментальное определение количества структурных составляю-щих околошовного участка конкретной марки стали с построением диаграмм является самым точным, но и самым трудоемким способом. Поэтому, приме-нительно к низколегированным сталям разработаны расчетные методы опре-деления количества структурных составляющих в околошовном участке ЗТВ. Эти методы следует считать ориентировочными, поскольку они не в состоя-нии учесть металлургические особенности выплавки отдельных марок сталей и тонкости высокотемпературного превращения аустенита при сварочном нагреве.

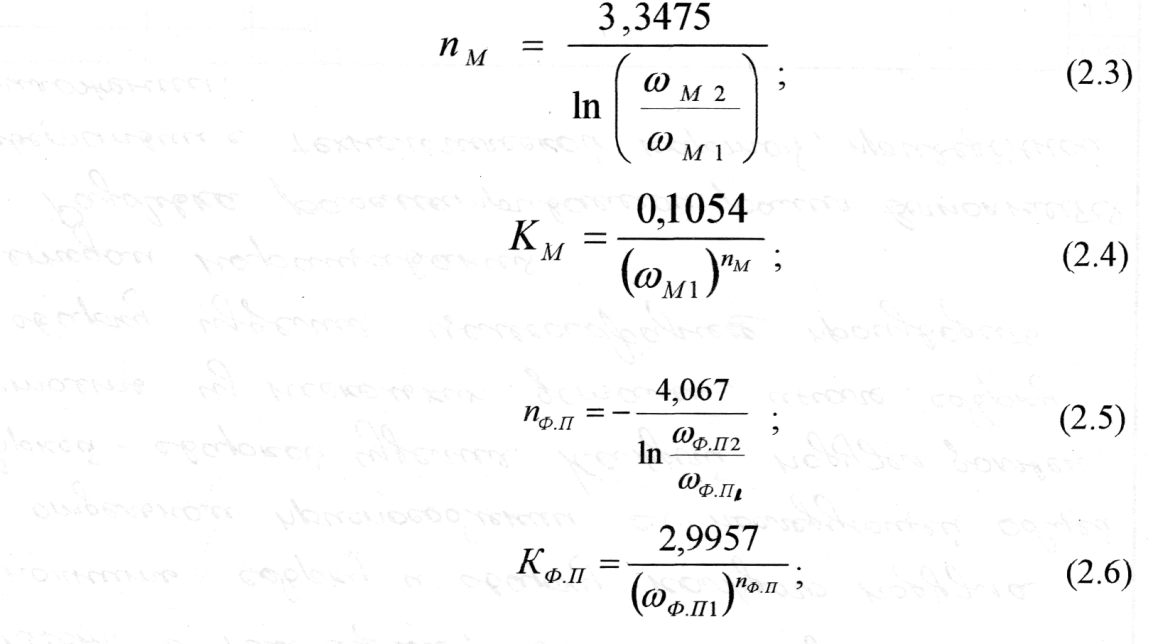

Для определения количества мартенсита М и ферритно-перлитной сме-си ФП пользуются уравнениями:

где - скорость охлаждения в интервале температур 873-773 К, град/с; определяется по формулам 2.7-2.10.

Км,

Кфп,

nм,

nфп,

-

расчетные коэффициенты, определяемые

по вы-ражениям 2.3-2.6,

где

– критические скорости охлаждения,

соответствующие образованию 5 и 90%

мартенсита;

– критические скорости охлаждения,

соответствующие образованию 5 и 90%

мартенсита;

– критические

скорости охлаждения, соответствующие

об-разованию 5 и 100% феррито-перлита;

– критические

скорости охлаждения, соответствующие

об-разованию 5 и 100% феррито-перлита;

Для (2.7) и (2.8) эквивалент углерода определяется следующим обра-

зом

При образовании мартенситных структур всегда наблюдается остаточное содержание аустенита. Оно невелико и может быть принято равным 5%. Тогда содержание бейнита в околошовном участке, %

Б = 100 – (М+5).

При ферритно-перлитной структуре содержание бейнита определится как дополнение до 100%.

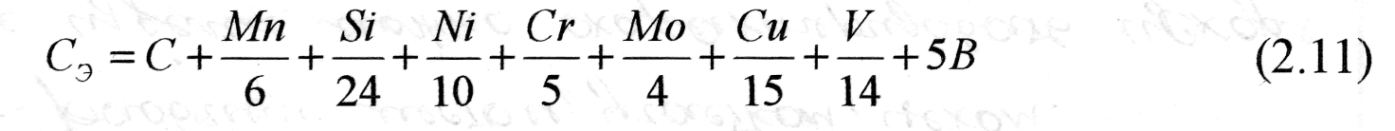

Температуры начала Тмн и конца Т м.к мартенситного превращения для легированных сталей приблизительно могут быть найдены по регрессионным уравнениям:

Тмн = 804,50 – 313,13 С – 89,71 Мn – 44,69 Si Ni – 680,88 С V –-

– 5,37 Сr2 + 30,50Мn2 + 15,01 Сr.

R = 0,859; (2.12)

Тмк = 678,18 – 1224,86 С – 120,28 Ni – 51,63Мn2 – 17,96 Мn Мо –-

– 67,42 Сr • V – 304,52 Si Cr+ 590,89 С Сr + 65,16Мn Ni +55,26 Si +

+ 492,00 С Мn + 88,57 S i Ni + 6,81 Ni2;

R = 0,801; (2.13)

Тмн

= 539 – 423С –

30,4 Мn

– 17,7 Ni

- 12,1

Сr

-7,5 Мо,0С

(2.12)/

Ni

- 12,1

Сr

-7,5 Мо,0С

(2.12)/

Тмк = 346– 474 С – 17 Ni – 33Мn ––- 17Сr -21 Мо,0С (2.13)/

Время

пребывания металла в интервале заданных

температур может быть рассчитано через

безразмерные критерии времени

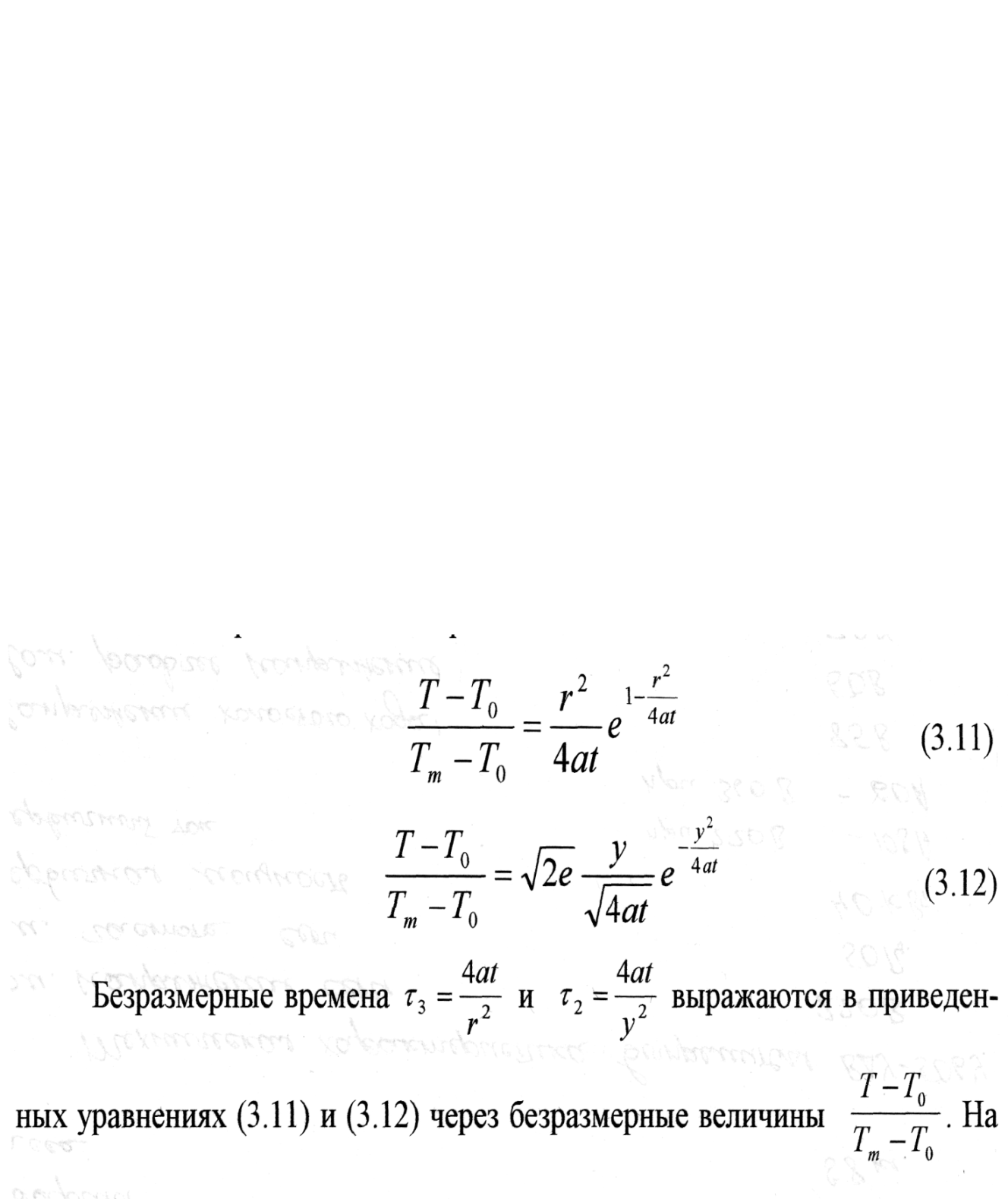

Из теоретических основ сварки известны выражения

основании этих

зависимостей можно построить номограмму

для определения

основании этих

зависимостей можно построить номограмму

для определения

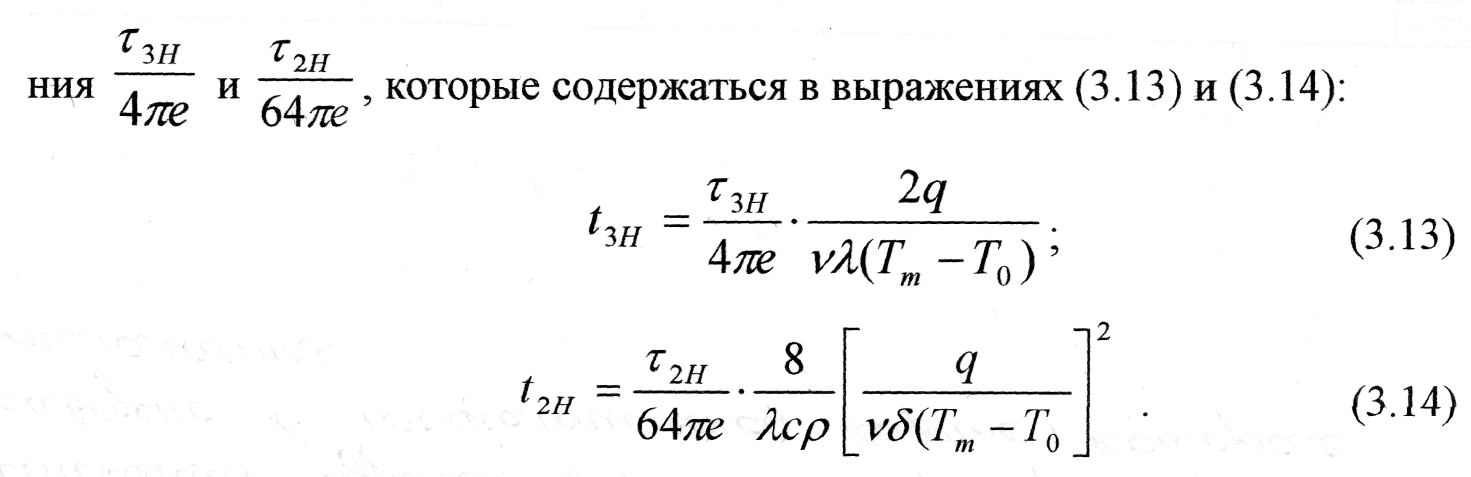

(3.13)

(3.13)

(3.14)

(3.14)

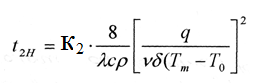

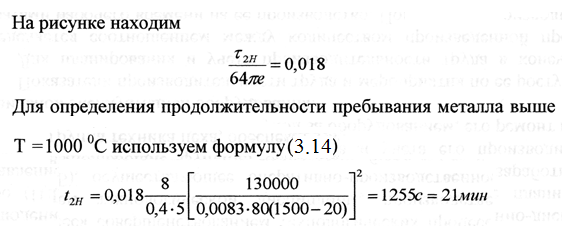

где t3н и t2н – длительность пребывания металла выше заданной тем-пературы, соответственно, при наплавке быстродвижущимся источником нагрева и при однопроходной сварке пластины встык линейным источником тепла, с;

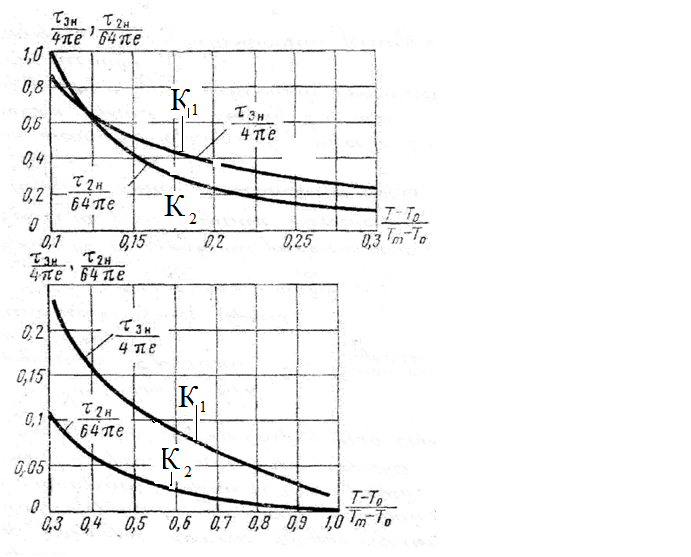

К1– коэффициент, определенный по номограмме(рис. 3.1)в зависимости от значения безразмерного критерия Т - Тн / Тmax -Тн; Тн = То

Т – температура, длительность пребывания металла выше которой опре-деляется, 0С

Tm –максимальная температура нагрева металла, 0С;

То – температура металла перед сваркой, 0С;

Номограммы приведены на рис.3.1.

Рисунок 3.1 – Номограммы для определения К1 и К2 при однопроходной сварке

Для

определения длительности пребывания

тела выше данной темпера-туры необходимо

вычислить величину- -

для

интересующей точки тела, отложить ее

на горизонтальной оси номограммы на

рис.3.1, а затем по соответствующей кривой

найти на вертикальной оси К1

или

К2.

Подставив указанные значения в выражение

(3.13) или (3.14), находим численное

зна-чение t

3н

или

t2H.

-

для

интересующей точки тела, отложить ее

на горизонтальной оси номограммы на

рис.3.1, а затем по соответствующей кривой

найти на вертикальной оси К1

или

К2.

Подставив указанные значения в выражение

(3.13) или (3.14), находим численное

зна-чение t

3н

или

t2H.

Пример. Определить длительность пребывания выше 1000 °С точек околошовной зоны, лежащих у границы сплавления (Т = 1500°С ) при электрошлаковой сварке плит = 800 мм; q = 130000 дж/сек; v = 0,3 м/ч = 0,0083 см/сек..

Таблица 2.1 Химический состав металла шва

Вари-ант |

Химический состав металла шва,% |

|||||||||||||

C |

Mn |

Si |

Cr |

Ni |

Mo |

V |

Ti |

Al |

Nb |

Co |

W |

Cu |

Zr |

|

1 |

0,10 |

1,0 |

0,3 |

1,0 |

1,0 |

1,0 |

0,02 |

- |

- |

- |

0,4 |

- |

- |

- |

2 |

0,12 |

0,9 |

0,4 |

0,8 |

1,5 |

0,7 |

- |

0,05 |

0,04 |

0,3 |

0,3 |

- |

- |

- |

3 |

0,14 |

0,5 |

0,2 |

1,5 |

0,5 |

0,8 |

- |

- |

- |

- |

0,5 |

0,5 |

0,4 |

0,02 |

4 |

0,16 |

0,3 |

0,2 |

0,3 |

0,2 |

0,5 |

0,1 |

0,04 |

- |

- |

0,4 |

- |

0,4 |

0,02 |

5 |

0,17 |

0,2 |

0,3 |

0,2 |

0,2 |

0,3 |

0,5 |

0,03 |

0,03 |

0,2 |

- |

- |

- |

- |

6 |

0,2 |

0,4 |

0,2 |

0,1 |

0,3 |

1,2 |

0,5 |

0,02 |

0,02 |

0,1 |

- |

- |

- |

- |

7 |

0,19 |

0,8 |

0,6 |

0,9 |

0,2 |

0,3 |

0,3 |

0,01 |

0,01 |

0,1 |

0,5 |

- |

0,1 |

- |

8 |

0,18 |

0,6 |

0,5 |

1,0 |

0,5 |

0,7 |

0,15 |

0,05 |

- |

- |

0,3 |

0,4 |

0,3 |

0,01 |

9 |

0,16 |

0,5 |

0,6 |

1,2 |

1,1 |

0,5 |

0,4 |

0,02 |

0,02 |

0,3 |

0,1 |

0,6 |

0,2 |

- |

10 |

0,15 |

0,6 |

0,4 |

1,5 |

1,5 |

- |

- |

- |

0,05 |

0,3 |

0,4 |

0,4 |

0,3 |

0.03 |

11 |

0,12 |

0,8 |

0,5 |

0,3 |

0,3 |

- |

- |

- |

- |

0,3 |

0,1 |

0,3 |

0,4 |

0,02 |

12 |

0,10 |

0,4 |

0,3 |

1,0 |

1,5 |

1,0 |

0,01 |

- |

- |

- |

0,2 |

0,3 |

- |

0,01 |

13 |

0,15 |

0,5 |

0,2 |

1,3 |

0,9 |

0,7 |

0,3 |

- |

- |

- |

- |

- |

0,2 |

- |

14 |

0,2 |

0,7 |

0,4 |

1,7 |

0,6 |

- |

0,4 |

0,03 |

- |

0,1 |

- |

- |

- |

- |

15 |

0,18 |

1,1 |

0,7 |

0,6 |

1,2 |

0,6 |

- |

0.01 |

- |

- |

- |

- |

0,3 |

- |

16 |

0,10 |

1,0 |

0,3 |

1,0 |

1,0 |

1,0 |

0,02 |

0,05 |

0,04 |

0,3 |

0,3 |

- |

- |

- |

17 |

0,12 |

0,9 |

0,4 |

0,8 |

1,5 |

0,7 |

0,1 |

0,04 |

- |

- |

0,4 |

- |

0,4 |

0,02 |

18 |

0,14 |

0,5 |

0,2 |

1,5 |

0,5 |

0,8 |

- |

0.01 |

- |

- |

- |

- |

0,3 |

- |

19 |

0,16 |

0,3 |

0,2 |

0,3 |

0,2 |

0,5 |

0,1 |

0,04 |

0,04 |

0,3 |

0,3 |

- |

- |

- |

20 |

0,19 |

0,8 |

0,6 |

0,9 |

0,2 |

0,3 |

0,3 |

0,01 |

0,01 |

0,1 |

0,5 |

0,3 |

- |

0,01 |

21 |

0,15 |

0,6 |

0,4 |

1,5 |

1,5 |

0,5 |

0,4 |

0,02 |

0,02 |

0,3 |

0,1 |

0,6 |

0,2 |

- |

Продолжение таблицы 2.1

Вариант |

S |

P |

[N2] |

[O2] |

Время охлаждения,с |

1 |

0,02 |

0,02 |

0,007 |

0,005 |

20 |

2 |

0,01 |

0,03 |

0,01 |

0,06 |

10 |

3 |

0,01 |

0,02 |

0,015 |

0,05 |

15 |

4 |

0,02 |

0,01 |

0,012 |

0,03 |

18 |

5 |

0,03 |

0,01 |

0,018 |

0,022 |

19 |

6 |

0,02 |

0,01 |

0,035 |

0,04 |

21 |

7 |

0,03 |

0,02 |

0,02 |

0,01 |

23 |

8 |

0,03 |

0,03 |

0,03 |

0,027 |

25 |

9 |

0,01 |

0,01 |

0,01 |

0,01 |

27 |

10 |

0,02 |

0,02 |

0,021 |

0,015 |

29 |

11 |

0,01 |

0,01 |

0,025 |

0,055 |

32 |

12 |

0,01 |

0,01 |

0,010 |

0,012 |

35 |

13 |

0,015 |

0,02 |

0,019 |

0,035 |

23 |

14 |

0,031 |

0,018 |

0,028 |

0,018 |

28 |

15 |

0,021 |

0,03 |

0,035 |

0,02 |

30 |

16 |

0,02 |

0,01 |

0,012 |

0,03 |

18 |

17 |

0,03 |

0,02 |

0,02 |

0,01 |

23 |

18 |

0,02 |

0,01 |

0,035 |

0,04 |

21 |

19 |

0,02 |

0,02 |

0,021 |

0,015 |

29 |

20 |

0,02 |

0,02 |

0,007 |

0,005 |

20 |

21 |

0,01 |

0,03 |

0,01 |

0,06 |

10 |