- •1.Основные понятия о диагностике птм

- •3.Основные характеристики диагностической информации

- •4. Влияние условий эксперимента на работоспособность птм.

- •5.Изнашивание и разрушение деталей

- •6.Изменение технического состояния птм по времени

- •7.Обеспечение работоспособности птм в условиях эксплуатации

- •8.Цели, задачи и общие принципы диагностирования птм.

- •9.Методы и средства диагностирования

4. Влияние условий эксперимента на работоспособность птм.

Повышение надежности ПТМ имеет огромное народнохозяйственное значение. Четко налаженное функционирование производства любой отрасли в значительной степени определяется работоспособностью ПТМ в процессе их эксплуатации. Повышение качества и надежности ПТМ является одной из самых актуальных задач машиностроения. В настоящее время этим вопросам уделяется значительное внимание. Ведутся многочисленные исследования, в том числе разрабатываются различные методы определения их технического состояния и прогнозирования остаточного ресурса.

Техническое диагностирование позволяет с определенной точностью устанавливать техническое состояние объекта в данный момент, прогнозировать его изменение и предлагаемый момент отказа. Основной целью технического диагностирования ПТМ является установление фактического технического состояния каждой конкретной СЕ, что позволяет организовать целенаправленное проведение работ по поддержанию их работоспособности на заданном уровне надежности и таким образом обеспечить полную выработку нормального ресурса.

В соответствии с ГОСТ 27.002-89 различают следующие основные состояния механической системы: исправное, неисправное, работоспособное, неработоспособное и предельное. Число состояний зависит от функционального назначения ПТМ, пределов изменения ее показателей работоспособности, числа элементов машины и их взаимной связи. Момент времени, в который происходит переход машины из одного состояния в другое, является случайной величиной.

Процесс изменения технического состояния ПТМ можно представить следующим образом. В результате воздействия окружающей среды (атмосферных осадков, температуры, запыленности) , режимов работы, качества технического обслуживания, а так же внутренних процессов (изнашивания, деформации, коррозии, старения) изменяются физико-механические свойства материалов деталей: происходит разупрочнение и утонение, снижается твердость, износоустойчивость, появляются и растут усталостные трещины и т.д.

Изменения физико-механических свойств материалов деталей, постепенно накапливаясь, вызывает изменение параметров и рабочих режимов сопряжений. Следствием этого является нарушение нормальных режимов работы СЕ и ПТМ в целом (увеличение зазоров, ухудшение температурного и нагрузочного режимов работы), что в свою очередь вызывает отказ ПТМ.

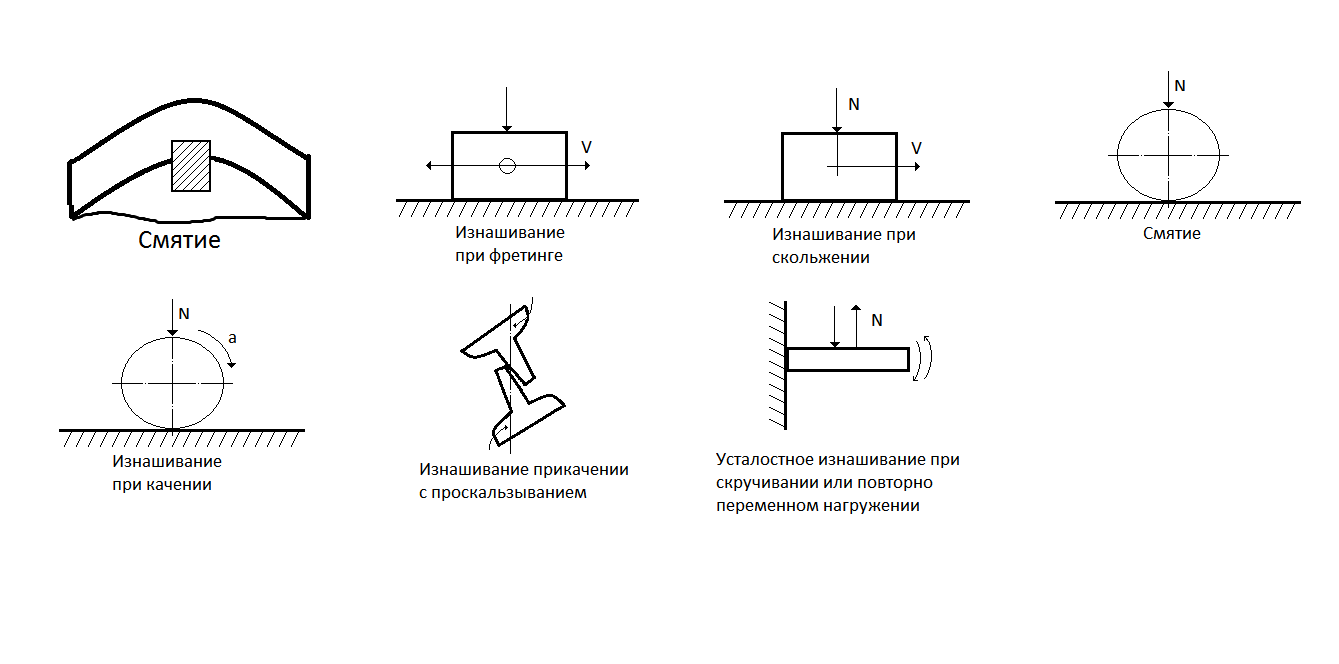

Изменения параметров деталей в процессе работы определяется характером повреждения рабочей поверхности, который в свою очередь зависит от типа взаимодействия контактирующих поверхностей деталей сопряжения и вызванными повреждениями (смятие, изнашивание при фреттинге, усталостное наращивание). Более половины отказов происходит вследствие изнашивания, поэтому при исследовании процессов изменения технического состояния ПТМ необходимо особое внимание уделять трению и изнашиванию.

В состав ПТМ входят как непрерывные, так и дискретные объекты диагностирования, условия работоспособности которых формируются по-разному.

Одной из характеристик условий эксплуатации, оказывающих существенное влияние на работоспособность ПТМ, являются действующие на элементы нагрузки : весовые и технологические, инерционные и динамические, ветровые и температурные, от воздействия взрывной волны, снега, обледенения и т.д. Подобные и систематизированные сведения о всех видах нагрузок на элементы ПТМ приводятся в справочниках. [5]