- •Вопросы для госэкзамена по дисциплине:

- •Автоматизация производственных процессов

- •Эталонные ответы для госэкзамена по дисциплине:

- •Автоматизация производственных процессов

- •Структура гпс:

- •13. Основное назначение ас тип - обеспечение технологической готовности предприятия к выпуску изделий с заданными технико-экономическими показателями.

- •16. Длительность производственного цикла автоматической линии определяется длительностью выполнения самой продолжительной (лимитирующей) операции.

- •Вопрос 17

- •19. Компоновочные решения по размещению технологического оборудования, накопителей, складов и других устройств автоматизированных систем (ал, гпс) принимают на стадии разработки технического задания.

Специальность 15.10.01

Вопросы для госэкзамена по дисциплине:

Автоматизация производственных процессов

Перечислите и охарактеризуйте уравнение автоматизации производственных процессов в машиностроении.

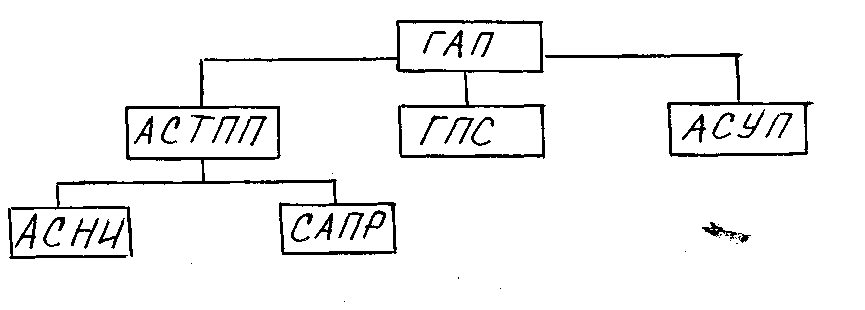

В чем заключается концепция автоматизации средне- и мелкосерийного производства? Приведите обобщённую структуру ГАП и служебное назначение его отдельных составляющих.

В чём заключается концепция автоматизации массового и крупносерийного производства? Приведите классификацию автоматических линий по основным признакам.

Приведите структуру и основные характеристики автоматического производственного процесса в машиностроении.

Перечислите виды, цели и задачи построения связей автоматического производственного процесса.

Сформулируйте цели создания гибкой производственной системы. Приведите структуру ГПС и служебное назначение её отдельных составлявших.

Сформулируйте требования к автоматизированной транспортно-складской системе ГПС и приведите методику определения качественного и количественного состава входящего в нее оборудования.

Сформулируйте требования к автоматизированной системе инструментального обеспечения ГПС и приведите методику определения качественного и количественного состава входящего в нее оборудования.

Сформулируйте требования к автоматизированной системе контроля ГПС и приведите методику определения качественного и количественного состава входящего в нее оборудования.

Сформулируйте требования к вспомогательной системе ГПС и приведите методику определения рабочих параметров входящего в нее оборудования.

Сформулируйте требования и перечислите функции отдельных подсистем системы управления ГПС.

Сформулируйте требования к технологической системе ГПС и приведите методику определения качественного и количественного состава станочного комплекса ГПС.

Какие задачи решает АС ТПП в гибком производстве? Приведите основные структурные составляющие АС ТПП.

Какие задачи решает АСУП в гибком производстве?

Приведите классификацию потерь рабочего времени и охарактеризуйте виды производительностей автоматической линии.

Покажите структуру и приведите формулы, определяющие длительность производственного цикла автоматических линий последовательного, параллельного и параллельно-последовательного действия.

Перечислите и охарактеризуйте целевые и комплексные показатели надежности работы автоматической линии.

Приведите зависимости связей производительности с надежностью работы автоматической линии.

Что является критерием оптимальности компановки автоматической линии ГПС?

Приведите последовательность построения автоматического производственного процесса.

Эталонные ответы для госэкзамена по дисциплине:

Автоматизация производственных процессов

1. В развитии автоматизации производства в машиностроении можно выделить четыре этапа (уровня автоматизации):

I этап - автоматизация рабочего цикла машины; создание машин -автоматов и полуавтоматов. На этом этапе человек передал машине функции обработки предметов труда, оставляя за собой управление станками и их обслуживание. Высшей формой организации производства на этом этапе автоматизации явились поточные линии из полуавтоматов и автоматов с использованием человеческого труда для межстаночного транспортирования деталей, для наладки станков, контроля, регулирования оборудования и т.п.

II этап - характеризуется созданием специальных систем машин-ав-томатических линий, в которых объединено в автоматическом цикле с фиксированной последовательностью выполнения практически всех технологических операций (обработки, контроля, сборки и т.д.), связанных с изготовлением и межоперационным транспортированием изделий.

III этап - комплексная автоматизация производства связана с созданием систем автоматических линий, автоматических цехов и целых заводов для одно- и мало-номенклатурного производства. Наряду с высшей степенью автоматизации основных технологических процессов (механической обработки, сборки, консервации, упаковки) комплексной автоматизацией был охвачен ограниченно узкий ассортимент продукции, соответствующий только массовому характеру ее производства. Применяемое автоматическое оборудование (АЛ, системы АЛ, автоматические цеха) не обладающая свойством гибкости, сдерживали переход на выпуск новой продукции. Таким образом, возник парадокс "высокоавтоматизированное оборудование по приведенной схеме сказалось тормозом производства".

IV этап - полная автоматизация производственного процесса по схеме: автоматическое проектирование - изготовление продукции на базе гибкого автоматического производства. Начало этого этапа приходится на 60-70-ые годы и связан с успехами в области автономного развития автоматических систем управления (АСУ); системы автоматизированного проектирования (САПР) и расчетов; созданием оборудования, управляемых от систем ЧПУ и ЭВМ; промышленных роботов и т.п.

Высшей формой интеграции производства при этой форме автоматизации является создание гибких производственных систем (ГПС) и на этой базе гибких автоматизированных производств (ГАП).

Основная задача автоматизации на этом этапе - устранение не только всех элементов физического труда, но и сравнительно простых видов умственного труда.

2. В настоящее время по данным опыта мирового и отечественного машиностроения на долю средне- и мелкосерийного производства приходится около (70-75)% изготовленных изделий. Доля массового производства машин имеет тенденцию к устойчивому снижению, что продиктовано возрастными требованиями в современных условиях к их обновлению в связи с ужесточением требований к максимальной степени соответствия их служебному назначению.

Возросший уровень к качеству машин, их разнообразию по конструктивным формам, снижению сроков их создания, повышению конкурентной способности предъявили к мелко- и среднесерийному производству совершенно нового качества требования: комплексная автоматизация всех основных технологических процессов, высокая гибкость при переходе на выпуск новых изделий, обеспечение функционирования в безлюдном режиме.

Решение этих задач привело к новой форме организации функционирования серийного производства на базе гибкого автоматизированного производства(ГАП).

Под гибким автоматизированным производством в настоящее время понимают автоматическое производство, состоящее из одного или нескольких гибких производственных систем (ГПС), объединенных автоматизированной системой управления производством (АСУП) и автоматизированной транспортно-складской системой (АТСС) и осуществляющее автоматизированный переход на изготовление новых изделий с помощью автоматизированных систем научных исследований (АСНИ), системы автоматизированного проектирования (САПР) и технологической подготовки производства (АСТПП).

В соответствии со сказанным обобщенная структура ГАП выглядит следующим образом:

3. Интенсивный рост выпуска продукции, характерный для массового и крупносерийного производства, предъявляет высокие требования к производительности автоматизированного оборудования, что достигается обычно узкой его специализацией, т.е. созданием специализированных станочных систем - автоматических линий (АЛ) для одной или нескольких однотипных деталей.

Автоматическая линия - это система рабочих машин-автоматов, расположенных в технологической последовательности, объединенных автоматическими устройствами и механизмами для обработки, сборки и контроля изделий, хранения их в процессе изготовления с целью выполнения законченной части или всего технологического процесса изготовления одной или нескольких изделий.

С целью сокращения сроков проектирования и изготовления, а также снижения себестоимости, в основу создания АЛ в настоящее время положен агрегатно-модульный принцип, сущность которого заключается в построении АЛ из стандартных (унифицированных) устройств и механизмов с заранее определенным функциональным назначением.

По признаку переналаживаемости АЛ подразделяются на гибкие автоматические линии (ГАЛ), переналаживаемые автоматические линии (ПАЛ) и непереналаживаемые автоматические линии (НАЛ).

ГАЛ - это совокупность оборудования с ЧПУ, предназначенного для обработки деталей или сборки изделий широкой номенклатуры, обладающая свойством автоматизированной (программируемой) переналадки.

ПАЛ - предназначена для изготовления значительно более узкой номенклатуры изделий с использованием ручного труда при выполнении работ по переналадке.

НАЛ - линии для изделий массового выпуска с элементами "жесткой" автоматики, создаваемые для одного вида изделия.

По принципу перемещения изделий в процессе изготовления АЛ подразделяются на линии циклического (дискретного) и непрерывного (роторные, роторно-конвейерные линии) действия.

По типу связей между рабочими позициями АЛ подразделяются на АЛ синхронного и несинхронного действия.

По количеству рабочих участков АЛ подразделяются на прямоточные, с ветвящимися потоками и параллельными потоками.

По способу установки заготовок АЛ подразделяют на спутниковые и бесспутниковые.

В зависимости от технологического назначения АЛ бывают литейные, сварочные, механической обработки, сборки, консервации и т.д., а также комплексные АЛ, сочетающие выполнение всех технологических процессов, связанных с полным изготовлением изделия. Обобщенная классификация АЛ выглядит следующим образом:

4. Автоматический производственный процесс представляет собой совокупность всех действий людей и автоматических орудий производства и систем, необходимых на данном предприятии, для изготовления машин, подготовки и управления производством.

В общем случае в обобщенную структуру автоматического производственного процесса в машиностроении входят: автоматизированные технологические процессы получения заготовок; изготовления деталей и сборки; процессы транспортирования, загрузки и выгрузки, складирования и хранения заготовок, полуфабрикатов и готовой продукции; процессы контроля качества, диагностирования состояния оборудования, режущего инструмента и технологической оснастки; управления всеми звеньями производства, а также все работы по технической подготовке производства (конструкторская и технологическая подготовка производства, календарное планирование производственного процесса изготовления изделия в установленные сроки, в необходимых объемах выпуска и затратах).

Основными характеристиками производственного процесса являются: вид, номенклатура и количество продукции; производительность; уровень автоматизации; гибкость; надежность, эффективность.

5. Автоматический производственный процесс в настоящее время принято рассматривать как единство связей: свойств материала, размерных, временных, информационных, экономических, а построение автоматического производственного процесса - как задачу проектирования и обеспечения приведенных связей.

Доминирующее влияние для автоматизации производства имеют размерные, временные и информационные связи.

Целью построения и обеспечения размерных связей производственного процесса является возможность автоматического осуществления процесса и достижения требуемой точности размеров изделий при изготовлении и сборке.

Цель и основные задачи, решаемые при построении временных связей производственного процесса, заключаются в выявлении форм времени и его затрат в выполнении производственной программы, в определении уровня производительности процесса и оборудования, уровня автоматизации и гибкости, а также эффективности использования оборудования.

Целью построения информационных связей производственного процесса является классификация основных потоков информации в производственном процессе, уяснение состава информационных задач на этапах проектирования и управления производственным процессом.

6. Цель создания ГПС - изготовление деталей небольшими партиями при высоких производительности и качестве обработки. Необходимость в разработке ГПС возникла в связи с расширением номенклатуры изделий и сокращением сроков их обновления.

Согласно определениям ГОСТ 26228-35,ГПС - это совокупность в разных сочетаниях оборудования с ЧПУ, РТК, ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

По организационным признакам ГПС подразделяются на гибкие автоматизированные линии (ГАЛ), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ).

Составными частями ГПС являются гибкий производственный модуль (ГПМ), роботизированный технологический комплекс (РТК), а также система обеспечения функционирования ГПС, включающая: автоматизированную транспортно-складскую систему (АТСС), автоматизированную систему инструментального обеспечения (АСИО), систему автоматизированного контроля (САК), автоматизированную систему удаления отходов производства (АСУО), автоматизированную систему управления (АСУ).

В некоторых случаях в состав ГПС могут входить АС ТПП и АСУП.