- •Типы хранилищ и транспортных средств, рекомендуемых гост 1510-84

- •Требования гост 1510-84 к подготовке вагоноцистерн к наливу нефти и нефтепродуктов

- •2.2 Хранилища для газа

- •3.2. Операции по приёму-сдаче нефти, нефтепродуктов на приёмосдаточных пунктах

- •3.3. Правила отгрузки нефти, нефтепродуктов на наливных пунктах

- •3.4. Правила приёма-сдачи продукта по отводам на промежуточные нефтебазы

- •3.5. Оперативный учет и контроль процесса перекачки и количества перекачиваемого принимаемого и отгружаемого продукта

- •Пример записи в диспетчерском журнале

- •4. Способы определения массы при учетных операциях

- •4.1. Метод определения массы

- •4.2 Объёмно-массовый статический метод (косвенный метод статических измерений)

- •4.3. Определение плотности нефти, нефтепродуктов

- •4.4. Автоматические и полуавтоматические методы измерения массы

- •4.5. Определение массы продукта в трубопроводе

- •5. Подготовка товарного баланса за отчетный период времени

- •5.1. Инвентаризация нефтепродуктов на объектах мтп

- •5.2. Потери нефти, нефтепродуктов при перекачке и хранении, их количественная оценка

- •5.2.1 Общие положения

- •5.2.2. Потери нефти от испарения с поверхности грунта и воды

- •5.2.3. Потери нефти от инфильтрации в грунт

- •5.2.4. Потери, связанные с ремонтом оборудования

- •5.2.5. Потери, связанные с хищением продукта

- •5.3 Расчет грузооборота

- •5.4. Учет нефтепродуктов при последовательной перекачке

- •5.5. Товаро – учетные операции на мгп

- •5.5.1. Состав мгп

- •5.5.2. Аккумулирующая способность мгп

- •5.5.3. Определение сточной потери газа при истечении его из отверстия в теле трубы

- •5.5.3. Потери газа при разрыве трубы

- •5.6. Товарный балансовый отчет

4.4. Автоматические и полуавтоматические методы измерения массы

Полуавтоматические методы – это методы, когда один из необходимых параметров (уровень, плотность, отбор пробы) производится без участия человека. Для резервуаров это, как правило, уровень.

Замер уровня может производиться, например, поплавковыми или ультразвуковыми приборами, сервоуровнемерами, радиолокационными уровнемерами и т.д. В последних замеряется уровень свободного пространства как

h = ντ,

где

ν – скорость распространения волны в паровоздушной среде, м/сек;

τ – время движения прямой и обратной волны.

Рис. 4.8 –Замер уровня радиолокационным уровнемером

Эти методы в настоящее время заменяются автоматическими методами прямого измерения массы.

К ним следует отнести такие методы, как, например, статический замер массы в резервуаре, или совмещения системы, которая сочетает гидростатический метод и измерение уровня продукта с помощью уровнемеров.

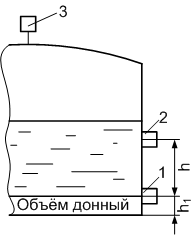

Расположение датчиков и расчетные зависимости показаны на рис. 4.9 и ур. 4.6 – 4.9.

Рис. 4.9 – Автоматический статический замер

массы жидкости в резервуаре

1, 2 – датчики давлений Р1 и Р2;

3 – датчик температуры;

Масса = Р1 × S + объём донный × плотность, кг (4.6)

Плотность = (Р1 – Р2)/h, кг/м3 (4.7)

Объём = масса × плотность, м3 (4.8)

Уровень = Р1/плотность + h1 (4.9)

Датчик давления Р2 устанавливается на расстоянии 80-120 см от датчика Р1 специально для расчета плотности. Донный объём есть величина постоянная, определяется местом установки датчика Р1.

Датчик температуры позволяет производить дополнительно замер температуры, чтобы показать, какой температуре соответствует расчетное значение плотности и при необходимости произвести расчет плотности и объёма при стандартных условиях.

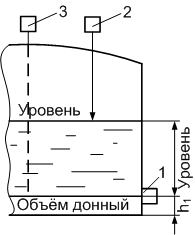

Во втором случае расположение датчиков и расчетные зависимости показаны на рис. 4.10 и ур. 4.10 – 4.12.

Рис. 4.10– Автоматическая совмещенная система замера

массы жидкости в резервуаре

1 – датчик давления Р1;

2 – уровнемер;

3 – датчик температуры;

Масса = Р1 × S + объём донных × плотность, кг (4.10)

Плотность = Р1/(уровень – h1), кг/м3 (4.11)

Объём = уровень × S, м3 (4.12)

Уровень замеряется уровнемером.

Обе системы дают возможность проверки полученных результатов.

В первой системе – это плотность, которую можно сравнить с плотностью, замеренной по ГОСТ 3900-85 в объединенной пробе из данного резервуара. Отбор пробы – по ГОСТ 2517.

Во второй системе то же, что и в первой, и, кроме того, можно сравнить объёмы продукта как

V = уровень × Sср и V = m/ρ.

Чтобы при приемо-сдаточных операциях между двумя организациями избежать приёма – сдачи по резервуарам и тем самым исключить или снизить влияние человеческого фактора, вс1 чаще на трубопроводном транспорте начинают использовать автоматические и полуавтоматические системы замера количества перекачиваемого продукта, непосредственно поступающего по МТП.

Замерные устройства могут регистрировать объёмный расход жидкости в единицу времени. К этому типу относятся турбокванты, ультразвуковые и другие расходомеры.

Центральным элементом в турбокванте является вращающаяся турбинка с лопастями. Скорость вращения турбины зависит от скорости движения жидкости, зная которую можно определить объёмный расход в единицу времени.

Ультразвуковые приборы основаны на изменении скорости ультразвука при его прохождении через слой движущейся жидкости при изменении скорости движения этой жидкости.

Если эти системы оборудованы поточными плотномерами, то вся система производит автоматическое определение массы поступающего продукта. Если поточный плотномер отсутствует, то плотность замеряется через определенные промежутки времени в пробах продукта, отобранных из трубопровода. Отбор проб производят по ГОСТ 2517. Замер плотности производят по ГОСТ 3900-85, полученную плотность приводят к условиям работы трубопровода (температура, давление) по формуле 4.4 и, зная объём, определяют массу.

В настоящее время всё большее распространение получили также приборы прямого измерения массы потока жидкости в трубопроводе.

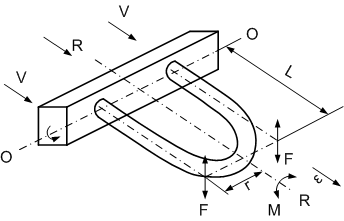

Например, вибрационные кориолисовые расходомеры (рис. 4.11).

Рис. 4.11. Вибрационный кориолесовый расходомер

Приборы такого типа используют эффект Кориолиса: на всякое тело с массой m, движущееся с линейной скоростью V во вращающейся с угловой скоростью ω системе координат, действует сила инерции (сила Кориолиса), равная векторному произведению и определяемая по уравнению 4.13

F = 2 m ω V, (4.13)

где m = ρ S L;

S – площадь поперечного сечения трубы.

Тогда F = 2 ρ S L ω V = 2 G ω L,

где ρ S V – массовый расход – G.

Принцип работы массомера – поток жидкости пропускается через трубку специальной U- образной формы. Трубка под действием электромагнитов совершает вынужденные колебания вокруг неподвижной оси О-О с определенной частотой (около 80 Гц). Поток жидкости, проходя по загнутой части трубки, создает кориолисные силы F, направленные в противоположные стороны. В свою очередь, силы Кориолиса создают крутящий момент вокруг оси R-R, который меняет свой знак с частотой, равной частоте колебаний трубки. В результате трубка совершает колебательные движения относительно оси О-О и дополнительно трубка совершает крутильные колебания вокруг оси R-R.Угол закручивания трубки θ пропорционален крутящему моменту и зависит от свойства материала трубки, которое называют жесткостью трубки "К". Так как крутящий момент можно записать как M = 4G L ω r, то угол закручивания θ пропорционален массовому расходу.

Или 4G L ω r = К θ или G = К θ / (4 L ω r), (4.14)

где

К – жесткость трубки;

θ – угол закручивания.

Уравнение 4.13 показывает связь сил Кориолиса с массовым расходом.

Если в системе нет потока жидкости, крутильный момент отсутствует, а электромагниты вызывают колебания вокруг оси О-О, то обе трубки проходят через нейтральное положение (рис. 4.12) в один и тот же момент времени.

Рис. 4.12 .

Если же по трубкам идет жидкостный поток и возникает крутильный момент, то каждая прямая часть трубки проходит через нейтральное положение со сдвигом во времени. Этот временной промежуток пропорционален углу закручивания, т.е. массовому расходу. Момент времени, когда каждая сторона U-образной трубки проходит нейтральное положение, фиксируется электромагнитными датчиками.

Интервал времени между показаниями датчиков пропорционален массовому расходу. Откалиброванные на разные расходы приборы можно внедрить в практику.

Методики калибровки и поверки (ежегодной или по необходимости) прибора утверждены Госстандартом РФ.

Например, поверка с помощью весоизмерительной установки, дающей сразу измерение массы движущейся жидкости. Схема установки показана на рис. 4.13.

Рис. 4.13. Весоизмерительная установка

Д1, Д2, Д3, - массовые расходомеры;

1 – резервуар для подачи нефти или нефтепродукта;

2 – трубопровод на гибких шарнирных подвесках;

3 – весоизмерительная установка;

4 – табло весоизмерительного устройства;

5 – табло массомера;

6, 7, 8 – задвижки на весоизмерительное устройство;

9, 10, 11 – выкидные задвижки в трубопровод.

Закрывая задвижки 9 – 11 и открывая задвижки 6 – 8, поток через расходомер направляется в весоизмерительную ёмкость и на табло 4 идет постоянное фиксирование массы. Показания массомера фиксируются на табло 5.

Трубопровод, подающий жидкость в резервуар 1, выполнен на гибких шарнирных подвесках, что позволяет устранить влияние трубопровода на показания весоизмерительной системы.

Каждый прибор имеет свои преимущества и свои недостатки.

Так, объёмные счетчики позволяют измерять расход до 12000 м3/час, массовые до 600 т/час, но объёмный счетчик требует замера плотности ρ, чтобы определить массу, а массомер сразу дает значение массового расхода.

В каждом случае необходимо руководствоваться производственной необходимостью при выборе типа прибора.

Определение массы нефти при учетных операциях с применением систем измерений количества и показателей качества нефти (система СИКН, РД 153-39.4-042-99).

СИКН – совокупность средств измерений, технологического и вспомогательного оборудования, предназначенных для выработки сигналов измерительной информации в форме, удобной для автоматической или ручной обработки и передачи в системах управления.

К средствам измерения относятся преобразователи расхода, плотности, влагосодержания, солесодержания, вязкости, температуры, давления, устройства обработки, хранения, индикации и регистрации результатов измерений.

К оборудованию относятся технологические измерительные трубопроводы, обвязанные с автоматическими и ручными пробоотборными устройствами, первичными датчиками, запорно-регулирующей аппаратурой.

В качестве резервной системы измерений используется объемно-массовый статический метод измерения массы в резервуарах, оборудованных различными видами уровнемеров и пробоотборных устройств.

Для замера расходов используют обычно три измерительных линии:

- рабочая, находящаяся в работе на данный момент;

- резервная, которая может быть включена в работу в любой момент времени;

- контрольная, которая используется при метрологическом контроле работы расходомеров.

С помощью системы СИКН определяют массу брутто массовым или объемно-массовым динамическим методом.

Пределы погрешности при измерении массы с помощью системы СИКН не должны превышать пределов погрешности, определяемых ГОСТ 26976 и ГОСТ Р 8.595.

Дополнительно с помощью автоматических анализаторов качества или лабораторных анализов определяют содержание воды, хлористых солей, механических примесей и рассчитывают массу балласта.

Масса нетто будет равна массе брутто минус масса балласта.

Для определения класса нефти определяют содержание серы.

Ответственность за техническое состояние системы СИКН несет владелец системы, который заключает договор на её обслуживание со специализированной организацией, имеющей лицензию на данный вид деятельности. На основании РД 153-39.4-042-99, инструкций по эксплуатации средств измерений эксплуатирующая организация составляет инструкцию по эксплуатации системы измерений количества и показателей качества нефти. Инструкция утверждается участниками приёмо-сдаточных операций и согласовывается с организацией, осуществляющей обслуживание данной системы.