- •1. Задание на курсовую работу

- •2. Состав курсовой работы

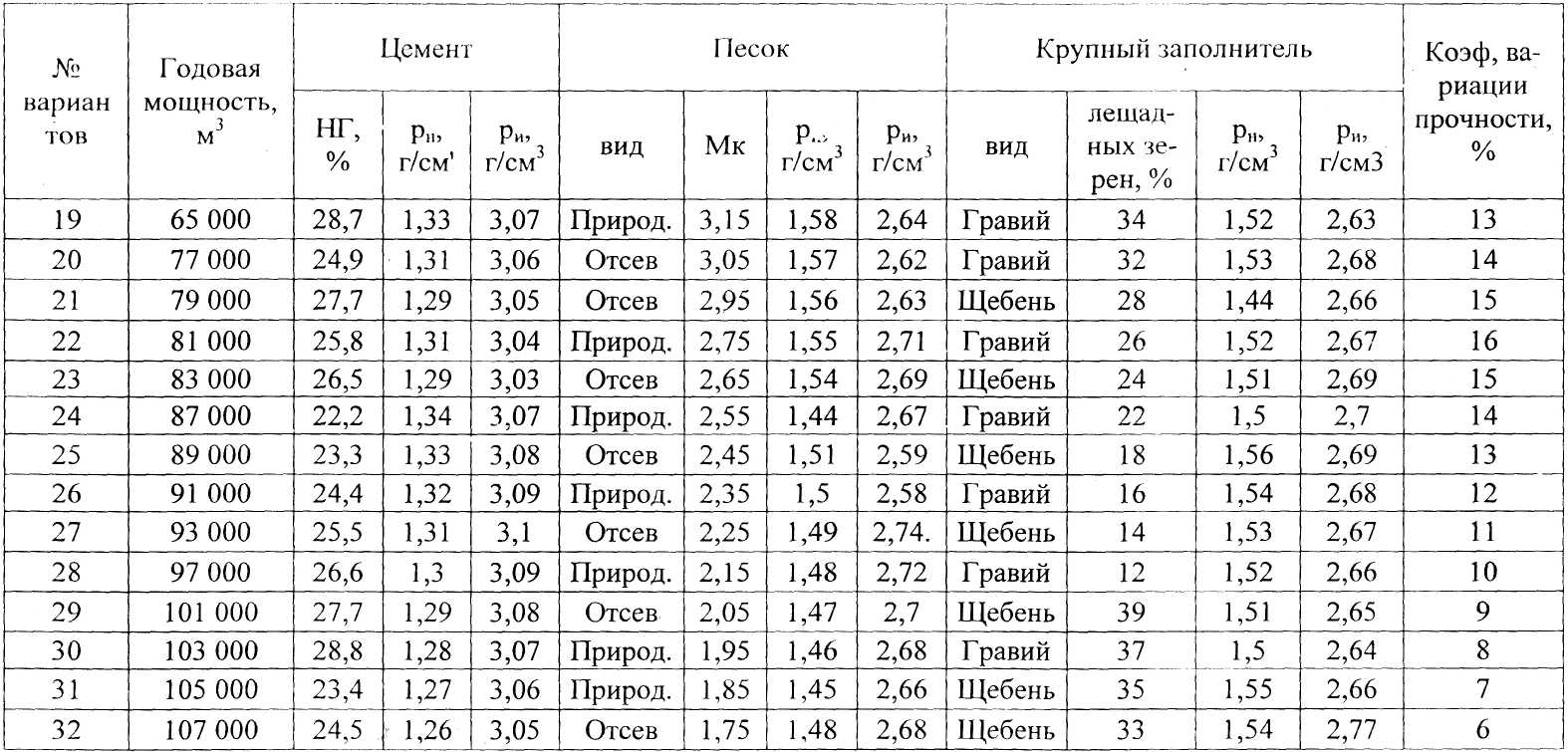

- •3. Исходные данные к курсовой работе

- •4. Расчет состава тяжелого бетона

- •5. Определение вместимости складов материалов и технологический расчет бетоносмеситель- ного цеха

- •6. Определение площади склада металла и подбор оборудования для арматурного цеха

6. Определение площади склада металла и подбор оборудования для арматурного цеха

Арматурную сталь, поступающую на завод сборного железобетона, следует хранить в закрытых, неотапливаемых помещениях по профилям, классам, диаметрам и партиям на стеллажах, в кассетах, бункерах, штабелях со свободными проходами. Доставляемые на склад партии арматуры должны иметь заводской документ о качестве с указанием механических свойств, химического состава и марок стали. Складские помещения должны быть оборудованы грузоподъёмными механизмами для погрузо-разгрузочных работ. Допускается хранить арматурную сталь под навесом при условии защиты её от влаги. Способы хранения арматурной стали должны обеспечивать предохранение от коррозии, механического повреждения и загрязнения, удобство укладки, отпуска со склада, возможность быстрого учета ее наличия и контроля. Допускается хранить арматурную сталь под навесом при условии защиты ее от влаги. Не допускается хранение арматурной стали на земляном полу, а также вблизи агрессивных химических веществ.

Таблица 21

Класс и диаметр ар чатурной стали |

Единицы из-мере-ния |

Расход арматурной стали |

|||||

на одно изделие |

на 1мЗ бетона |

на 1 год |

на 1 сутки |

на 1 смену |

ка 1 час |

||

А240 |8 без отходов с отходами |

кг кг |

|

|

|

|

|

|

А240 4,10 без отходов с отходами и т.д. |

кг кг |

|

|

|

|

|

|

Потребность в арматурной стали завода железобетонных изделий определяется из технической документации на железобетонное изделие и рассчитывается по классам и диаметрам в табличной форме (табл. 21) с учетом отходов при переработке. Величина отходов составляет по ОНТП 07-85 [9] для арматурной стали классов А240 (A-I), A300 (А-П), А400 (А-Ш) не более 2 % по массе, для стали

классов АтбООС (Ат-IVC), B-I, Bp-I, A600 (A-IV), A800 (A-V) - не более 3 %, для классов Ат800 (Ат-V), At 1000 (At-VI), At 1200 (At-VII) — не более 5 % по массе, для арматурных канатов и проволочной арматуры классов В-И, Вр-И - не более 7%. Отходы листовой стали и сортового проката, используемых при изготовлении закладных деталей, составляют: полосы и прокатных профилей — не более 2 %, листовой стали - не более 5 %.

В технической документации указывается расход арматурной стали на одно изделие. Для расчета расхода стали на 1 м3 бетона расход стали на одно изделие делится на объём бетона в м в одном изделии, а для определения годовой потребности расход стали на 1 м бетона умножается на годовую производительность предприятия в м3.

Стержневую арматуру классов А240 и A300 диаметром до 12 мм и класса А400 диаметром до 10 мм включительно изготавливают в мотках или стержнях, больших диаметров - в стержнях. Арматурную сталь классов А600, А800 и А1000 всех размеров изготавливают в стержнях, диаметром 6 и 8 мм изготавливают по согласованию изготовителя с потребителем в мотках. Термомеханически упрочненную арматурную сталь диаметром 10 мм и более изготавливают в виде стержней мерной длины от 5,3 до 26 м по требованию потребителя, а диаметрами 6 и 8 мм - в мотках. Изготовление арматурной стали классов Ат400С, Ат500С и АтбООС диаметром 10 мм допускается в мотках.

Арматурная проволока и канаты поставляются в несмазанном виде: канаты -на барабанах или в бухтах, проволока в мотках массой до 100 кг. Допускается изготовление проволоки в мотках массой до 1500 кг. Каждый моток должен состоять из одного отрезка проволоки.

Определение площади склада (м2) арматурной стали производится с учетом необходимого запаса:

![]()

где тс.,тБ.,тп.,тл - суточная потребность стали в стержнях, бухтах, полосовой и листовой с учетом отходов при переработке, т,

qc.,qE.,gn.,qM - допустимое количество металла, размещаемого на 1 м2 площади склада, т/м2; по ОНТП 07-85 [9] qc.= 3,2 т/м2, qB, =1,2 т/м2, qn, =2,1 т/м , qM - 3 т/м ;

Ки - коэффициент использования площади склада при хранении арматурной стали на стеллажах и в закрытых складах; при ёмкости склада до 500 т Ки = 3,0, при ёмкости склада свыше 500 т Ки = 2,0;

Km- - коэффициент, учитывающий площадь под проходы, подъездные пути и фронт разгрузки, Кпр - 2...3;

Са - количество рабочих суток обеспечения работы арматурного цеха запасом арматуры на складе, Са = 20...25 суток. Для определения тс.,тБ. и т.д. из табл. 21 выбирается с учетом отходов и

суммируется суточный расход арматурной стали, поставляемой в стержнях, бухтах и т.д.

При

проектировании арматурного производства

составляются и описываются технологические

схемы однородных арматурных изделий,

объединенных в группы:

отдельные стержни прямые и гнутые,

сетки, плоские и пространственные

каркасы,

закладные детали и монтажные приспособления.

При

проектировании арматурного производства

составляются и описываются технологические

схемы однородных арматурных изделий,

объединенных в группы:

отдельные стержни прямые и гнутые,

сетки, плоские и пространственные

каркасы,

закладные детали и монтажные приспособления.

Арматурные изделия изготавливаются с максимальной заводской готовностью в специализированных арматурных цехах. На заводах железобетонных изделий в арматурных цехах должны быть организованы участки для изготовления арматурных изделий, их укрупнительной сборки и доработки (вырезке отверстий, приварке дополнительных стержней и т.п.). При подборе оборудования для арматурного цеха необходимо исходить из того,' что производство арматурных работ должно быть организовано с применением комплексных механизированных линий и оборудования для заготовки, сварки, сборки и аргтикоррозионной защиты элементов арматурных изделий, а также для их пакетирования и транспортировки при максимальном снижении ручного труда, экономии металла и энергозатрат.

Заготовка стержневой напрягаемой арматуры заключается в стыковке и отрезании стержней заданного размера (эти операции отсутствуют, если стержни поступают мерной длины, Термомеханически упрочненная сталь классов от АтбОО до Ат1200 поставляется только в виде стержней мерной длины), в образовании на их концах временных концевых анкеров или в установке инвентарных зажимов. Резать стержневую напрягаемую арматуру рекомендуется в холодном состоянии механическими или гидравлическими ножницами или пилами трения, допускается газокислородная резка. Во избежание локальных закалок, поджогов, надрезов и отпуска резка этих стержней электрической дугой не допускается. Арматура классов А600, А800, А1000, АтбООС, АтЗООС может стыковаться сваркой.

Для закрепления стержневой напрягаемой арматуры рекомендуется [18] применять следующие виды концевых анкеров:

высаженные в горячем состоянии головки для арматуры классов А-Шв, А 600, АтбОО, А800, Ат800, А1000, АтЮОО диаметром до 40 мм включительно;

инвентарные зажимы НИИЖБ для арматуры всех классов диаметром до 40 мм включительно;

стальные впрессованные в холодном состоянии шайбы для арматуры всех клас- соь диаметром до 22 мм;

навинчиваемые на стержни с винтовым профилем гайки и контргайки для арма туры всех классов;

спрессованные спирали для арматуры классов А600, АтбОО, А800, Ат800, А1000, АтЮОО, Ат1200 диаметром от 8 до 18 мм.

Допускается применять приваренные коротыши для арматуры всех классов диаметром до 40 мм включительно с соблюдением специальных условий дуговой сварки.

Заготовка предварительно напрягаемой проволочной и канатной арматуры включает операции размотки (высокопрочная проволока классов' В-П и Вр-П, а также арматурные канаты правке не подвергаются), отмеривания, резки, набора пакетов, устройства временных концевых анкеров или установки инвентарных зажимов. Разматывать проволоку и канаты рекомендуется на бухтодержателях, оборудованных тормозными устройствами. Заготовка арматурных пакетов прово-

локи и канатов производится на автоматических линиях или стендах, обеспечивающих высокую точность отмеривания длины всех проволок или канатов в пакете. Резать проволоку н канаты при заготовке рекомендуется пилами -трения или механическими ножницами, не нарушающими конструкцию канатов. Допускается резка проволоки канатов огневыми средствами - газокислородными резаками, бензорезом или керосинорезом. Не допускается резка проволоки или канатов электрической дугой.

Для закрепления проволоки и канатов рекомендуется применять инвентарные зажимы или групповые захваты, проволока также может закрепляться высаженными в горячем или холодном состоянии головками, опирающимися на инвентарные каленые втулки или специальные гребенчатые пластины. Для закрепления проволоки допускается применять групповые клиновые зажимы для одновременного закрепления 2, 3, 12 или более проволок. Для канатов могут применяться спрессованные стальные гильзы однократного использования, клиновые зажимы и другие устройства.

Проволоку и канаты рекомендуется применять без стыков. В случае необходимости допускается применение стыковки с расположением стыков вне конструкции или в пределах длины конструкций, не рассчитываемых на выносливость. При этом стык должен быть расположен на расстоянии не менее 1,5 м от торца изделия. Стыкование проволоки и канатов может осуществляться внахлестку с обмоткой соединения неотожженной вязальной проволокой с плотным прилеганием витков друг к другу и усилием ее натяжения 30...50 Н при стыковке проволоки и 400...500 Н при стыковке канатов.

Заготовку ненапрягаемой арматурной проволоки и горячекатанной арматуры гладкой и периодического профиля, поставляемой в бухтах (мотках), необходимо производить на правильно-отрезных станках автоматах, а доставляемой в стержнях - как правило, на безотходных механизированных линиях.

Резку ненапрягаемой стержневой и проволочной арматуры и сеток следует производить механическими, гидравлическими или пневматическими ножницами, пилами трения, а также плазменными горелками. При заготовке стержневой арматуры целесообразно соединять отдельные прутки в "непрерывную нить" контактной стыковой сваркой с последующей резкой на мерные длины для уменьшения отходов. При этом нужно иметь в виду, что термомеханически упрочненная стержневая арматура сваркой не стыкуется во избежание разупрочнения. В остальных случаях стыковые соединения при изготовлении арматурных изделий и закладных деталей в заводских условиях осуществляются стыковой сваркой.

При производстве арматурных сеток, плоских или объёмных каркасов с расположением пересекающихся стержней под углом от 30 до 90° применяют контактную точечную сварку, используя специализированное оборудование. На заводах железобетонных изделий арматурные сетки изготавливаются на механизированных линиях, включающих многоточечные сварочные машины. Линии включают непрерывную подачу продольной арматуры, проходящей через правильные устройства. Поперечная арматура может подаваться в виде отдельно заготовленных коротышей или также как продольная - с бухт, проходя правильные устройства, установленные на линии, с последующей резкой и подачей на электроды

сварочной машины (типа МТМ-88). Такие линии оснащены оборудованием для продольной и поперечной резки арматурных сеток с последующей укладкой их в контейнеры для транспортировки на посты армирования в формовочный цех. Благодаря совмещению операций правки и резки поперечных стержней с подачей их к электродам сварочной машины сокращаются трудозатраты, уменьшаются производственные площади и транспортные операции, повышается качество арматурных изделий. Плоские каркасы с арматурой диаметром 12 и более мм в про-дольном или поперечном направлении свариваются на одно или двухточечных сварочных машинах из предварительно нарезанных продольных и поперечных стержней.

В ряде случаев может применяться ручная дуговая сварка — при изготовлении нестандартных изделий или при невозможности использования сварочных машин. Типы и конструктивные элементы сварных соединений арматуры, а также технологические режимы сварки необходимо выполнять в соответствии с ГОСТ 14098-91 [19], СИ 393-78 [20] и проектной документацией на изделия конкретных видов.

Вязка пространственных и плоских арматурных каркасов при изготовлении или сборке допускается в следующих случаях:

когда отсутствует высокопроизводительное оборудование для контактной то чечной электросварки, а электродуговая сварка крестообразных соединений при- хв.'тками запрещена, например при использований арматуры диаметром менее 10 мм, а также арматуры любого диаметра из стали марки 35ГС;

если точечная и дуговая сварка не допускается, например, при соединении на прягаемой канатной арматуры, высокопрочной проволоки или термомеханически упрочнённой арматуры с поперечной распределительной арматурой линейных элементов типа опор ЛЭП или с сетками опорных частей балок и ферм;

когда не удается соединять арматурные стержни точечной сваркой, например при сборке арматуры консолей колонн, густоармированных узлов ферм и балок, установки и закрепления в проектном положении закладных деталей и монтаж ных петель;

при изготовлении отдельных нетиповых изделий на заводах железобетонных изделий.

Проволочные узлы вяжут арматурными крючками мягкой отожженой стальной проволокой диаметром 1...2 мм. Перевязкой должно быть соединено не менее половины узлов каркаса, угловые узлы перевязываются полностью. Вязанные арматурные каркасы не обладают необходимой жесткостью и должны транспортироваться с помощью жестких траверс.

Гибку арматурных стержней и сварных сеток необходимо производить на приводных гибочных станках.

Монтажные петли изготавливаются на специализированных высокопроизводительных станках, при небольших объёмах работ допускается изготавливать петли на гибочных станках.

Заготовка закладных деталей обычно состоит из операций резки листа или проката и анкерующего стержня, гибки последнего и сварки элемента проката со стержнем. Резку следует выполнять гильотинными ножницами или механически-

J

ми прессами на автоматических линиях. Для закрепления закладных изделий в ферме следует предусматривать в них отверстия под технологические фиксаторы.

Изготовление объёмных арматурных каркасов следует осуществлять в кондукторах на специализированных установках с помощью контактной сварки. Пространственные каркасы могут собираться из плоских сеток и каркасов или для колонн, свай, опор ЛЭП, труб могут навиваться на специальных навивочных станках на продольные стержни или на специальные разделительные полосы. Крепление спиральной арматуры к продольной может осуществляться сваркой, вязкой или отгибанием выштампованных элементов в разделительной полосе. Объёмные каркасы должны иметь жесткость, достаточную для складирования, транспортирования, соблюдения проектного положения в форме.

Проектирование технологии арматурных элементов производится в следующей последовательности: конструктивно-технологическая классификация арматурных изделий и объединение их в технологически однородные- группы, разработка технологической схемы для каждой группы изделий, расчет часовой потребности в комплектах арматурных элементов в соответствии с мощностью формовочного цеха, определение объёма работ при заготовке арматурных элементов каждой группы, подбор комплекта оборудования для выполнения технологических операций по каждой группе. Расчет объёма арматурно-сварочных работ производится отдельно для каждого арматурного изделия, а затем суммируется по видам работ, что и служит основанием для подбора оборудования. В зависимости от номенклатуры изделий могут образовываться следующие группы: напрягаемой арматуры, плоских сеток и каркасов, пространственных каркасов, закладных деталей и монтажных петель. Расчет объёма арматурно-сварочных работ ведется в табличной форме (табл.22).

Сменная потребность в арматурных изделиях определяется из выражения

Pr-S

Nc =

,(36)

Д-z-W,

где

Рг - годовая производительность предприятия по данному виду железобетонных изделий, м3;

S - количество одинаковых арматурных изделий в одной железобетонной конструкции;

Д - расчетное количество рабочих дней в году; z - количество смен в сутки; WB - объём бетона в одной железобетонной конструкции, м3.

Таблица 22

Объём

работ при заготовке арматурных

элементов

Наименование арматурного изделия

Эскиз арматурных изделий

в

Потреб, в арм. изделиях в смену (шт.)

вид операции

потреби, на одно

арм. изд.

сменная потреби,

в операции

Для выбора арматурного оборудования определяют сменные потребности по каждому виду технологической операции при изготовлении всех видов арматурных изделий, что и служит основанием для выбора типа или количества машин или станков. При этом необходимо из справочников [16, 21] подобрать необходимое оборудование с учетом класса и диаметра перерабатываемой стали. Количество машин рассчитывается с учетом сменной потребности в данной операции и организационной производительности оборудования (Порг):

![]()

где Пмаш - машинная производительность оборудования (выбирается из спра-вочой литературы), опер./мин, погонных метров(п.м.) в час и др.; К0РГ - коэффициент организации процесса; Т - продолжительность смены, ч.

Для правильно-отрезных станков К0РГ = 0,7, для стыкосварочных автоматизированных машин Корг — 0,85, для неавтоматизированных многоэлектродных сварочных машин К0РГ — 0,75, для автоматизированных многоточечных комплексов и линий К0РГ - 0,85, для одно и двух электродных сварочных машин КОРГ = 0,25, для навивочных машин Корг = 0,6, для остального арматурного оборудования рекомендуется принимать К0РГ - 0,5.

Количество машин для изготовления арматурных изделий (r) определяется из (37) и оформляется в табличной форме (табл.23):

![]()

где ПСМ - сменная потребность в операции ( п.м/ч,операций в час, т/ч и т.д.).

Таблица 23

ЛИТЕРАТУРА

1.ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 26633—91 Бетон тяжелый и мелкозернистый. Технические условия.

ГОСТ 22266-94 Цементы сульфатостойкие. Технические условия.

ГОСТ 22236-85 Цементы. Правила приёмки.

СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изде-

лий.

ГОСТ 24211-91 Добавки для бетонов. Общие технические требования.

Пособие по применению химических добавок при производстве сборных желе-

зобетонных конструкций и изделий (к СНиП 3.09.01-85) - М:СИ, 1989 - 39с.

Руководство по применению химических добавок в бетоне. - М.:СИ, 1981 .-55с.

Общесоюзные нормы технологического проектирования предприятий сборного

железобетона. ОНТП 07-85. - М, 1986.-51с.

10.ГОСТ 27006-86 Бетоны. Правила подбора состава.

11 .ГОСТ 18105-86 Правила контроля прочности бетона.

12.1ЮСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии.

13.СНиП 82-02-95 Федеральные (типовые)элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций.

14.СНиП 2.03.11-85 Защита строительных конструкций от коррозии.

15.Рекомендации по подбору составов тяжелых и мелкозернистых бетонов (к ГОСТ 27006-86).-М. :ЦИТП, 1990.-72С.

16.Производство сборных железобетонных изделий: Справочник/Под ред. К.В.Михайлова, К.И.Королева.-М.:СИ, 1989.-447с.

17.ГОСТ 7473-94 Смеси бетонные. Технические условия.

18.Пособие по технологии изготовления преднапряженных железобетонных конструкций. -М..НИИЖБ, 1992.-102с.

19.ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры.

20.СН 393-78 Инструкция по сварке соединений арматуры и закладных деталей железобетонных конструкций.-М.:СИ,1979.-135с.

21,Машины и оборудование для производства сборного железобетона: Отраслевой каталог.-М.: ЦНИИТЭстроймаш, 1991 .-544с.

ПРИЛОЖЕНИЕ 1

ОПТОВЫЕ ЦЕНЫ НА МАТЕРИАЛЫ

1. Цемент за 1 т, руб.

Вид цемента |

Марка |

Без добавок и с 5% добавок |

С добавками |

БТЦ |

Портландцемент |

300 400 500 550 600 |

22,0 25,7 29,9 35,4 |

17,3 19,9 23,2 26,9 31,9 |

21,5 25,0 |

Шлакопортланд -цемент |

300 400 500 |

- |

15,0 17,0 19,7 |

19,9 |

Стоимость доставки цемента от станции назначения до заводажелезобетон-ных изделий в среднем составляет 1,5 руб. за 1 т.

2. Заполнители за 1 м3, руб.

Песок |

Щебень |

Гравий |

|||

вид |

цена |

вид |

цена |

вид |

цена |

Природный для строит, работ Природный обогащенный Природный ф{акционированный Для труб |

1,50 2,80 3,30 3,65 |

Фракции 5...10 5...20 10...20 20...40 40...70 Промывка 1 м |

7,60 6,45 5,95 4,60 3,40 0.50 |

Фракции 5...10 5...20 10...20 20...40 40...70 Промывка 1 mj |

4,85 4,20 3,95 3,55 2,8 0,50 |

Доставка 1 м |

2,00 |

Доставка 1 м |

2,50; |

Доставка 1 мЗ |

2.70 |

3. Добавки за 1 т с доставкой, руб.

Суперпластификатор С-3 - 340, Пластификатор ЛСТМ-2 - 110, Пластификатор ЛСТ - 36, Воздухововлекаюшая СНВ - 210, Зола- унос ГЭС - 3,2,

Микрокремнезем - 2,6.