- •1. Введение

- •Цель разработки производственного процесса

- •1.2 Краткие сведения об алмазах и бриллиантах

- •1.3 Свойства алмаза

- •1.4 Классификация алмазов

- •1.5 Классификация бриллиантов

- •2. Технологическая часть (основная):

- •2.1. Характеристика исходного алмазного сырья. Описание особенностей кристалла

- •2.2. Производственное исследование

- •2.2.1. Прогнозирование разных вариантов разметки

- •Вариант симметричной разметки

- •Вариант несимметричной разметки

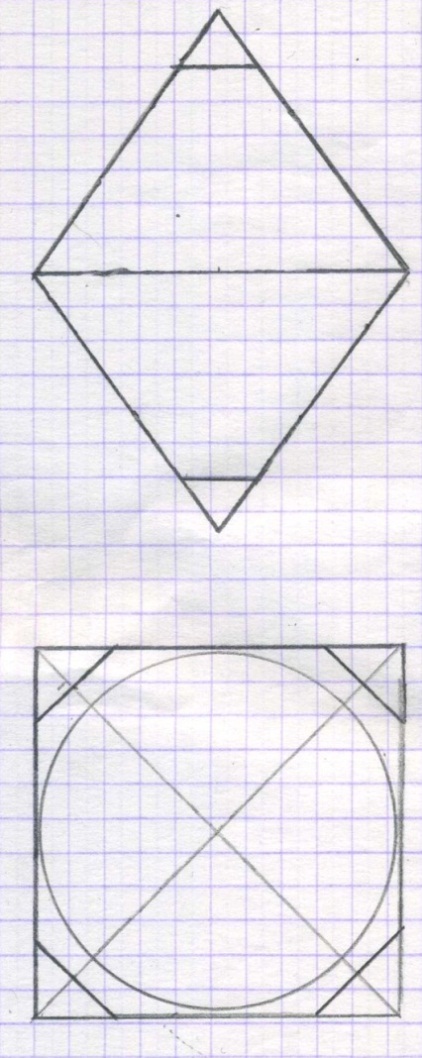

- •Чертежи вариантов разметки

- •2.2.2. Основание выбора разметки

- •2.3. Схема предполагаемого производственного процесса

- •2.4. Деление кристалла по разметке

- •2.4.1. Расчёт потерь и масса полуфабрикатов на распиловке

- •2.5. Сортировка и уточнение последовательности обработки

- •2.6. Подшлифовка алмазных полуфабрикатов

- •2.6.1. Расчёт потерь и масса п/ф на подшлифовке

- •2.7. Задание диаметров бриллиантов методом графического моделирования

- •2.7.1. Чертёж метода графического моделирования

- •2.8. Технологический процесс обдирки алмазных полуфабрикатов

- •2.8.1. Оборудование и инструмент обдирщика алмазов

- •2.8.2. Расчёт потерь и масса полуфабриката на обдирке

- •2.9. Технологический процесс огранки

- •2.9.1. Оборудование, тех. Оснастка, инструменты и спец. Материалы

- •2.9.2. Организация рабочего места огранщика

- •2.9.3. Расчёт потерь на операции огранка

- •3. Охрана труда и техника безопасности

- •4. Экономическая часть

- •4.1. Предполагаемый общий выход годного

- •4.2. Оценка бриллиантов.

- •4.2.1. Промывка бриллиантов

- •4.2.2. Сортировка по классификационным признакам

- •4.3. Расчёт коэффициента валютной эффективности

- •Пути повышения валютной эффективности

- •5. Список используемой литературы и прочих источников

Чертежи вариантов разметки

2.2.2. Основание выбора разметки

Н/с Бр.1= 0,51 кар. 8,4/1*1200 $/кар. = 520 1,25/373 USD

Бр.2= 0,12 кар. 6/1*435 $/кар.=52:572 $

КВЭ = 572/373= 1,53

Сим. Бр.3= 0,29 кар. 6/1*700 $/кар. =203 1,25/373 USD

Бр.4= 0,29 кар. 6/1*700 $/кар. = 203/406$

КВЭ = 406/373= 1,09

Вывод: в работе рассматривается вариант несимметричной разметки кристалла.

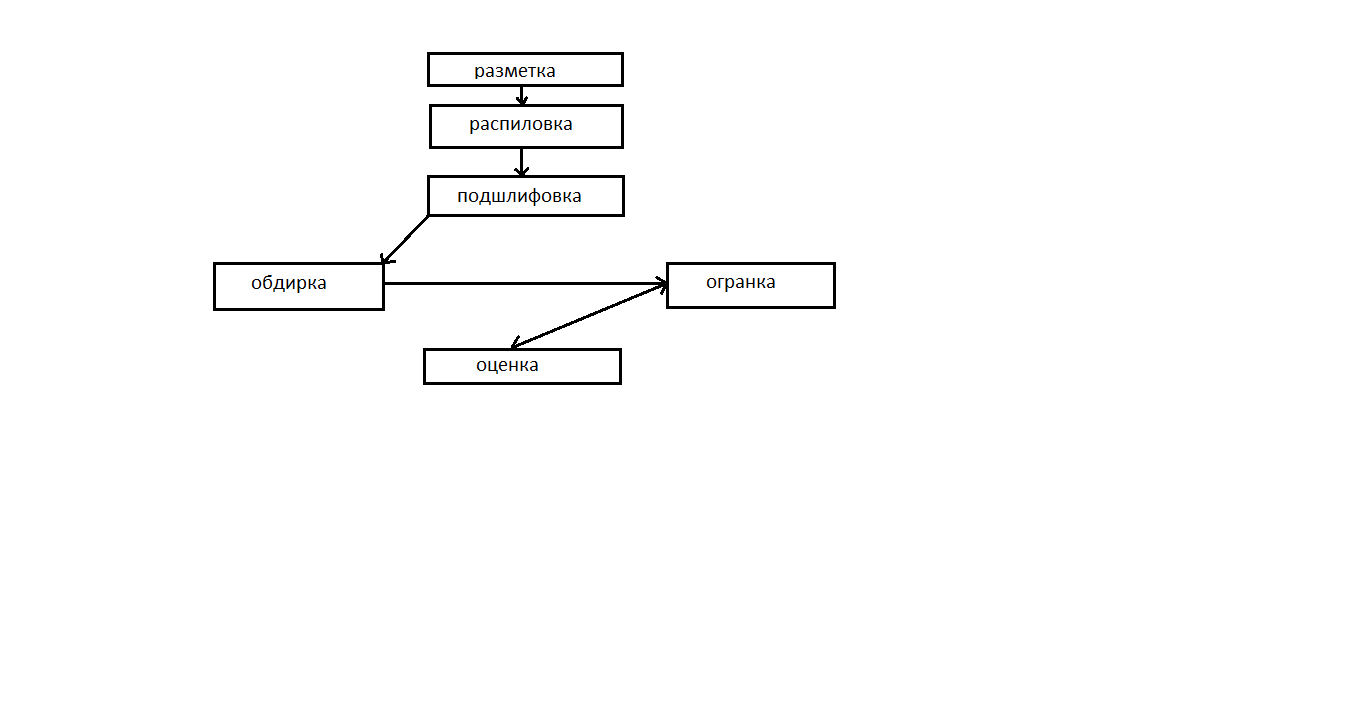

2.3. Схема предполагаемого производственного процесса

2.4. Деление кристалла по разметке

Для разметки кристалла на его поверхность наносят специальные линии, по которым алмаз в дальнейшем будет расколот или распилен, если же необходима будет подшлифовка – определяют плоскость площадки кристалла. Основная цель этого этапа – так разметить кристалл, чтобы в результате получился один или несколько бриллиантов с максимальной стоимостью.

2.4.1. Расчёт потерь и масса полуфабрикатов на распиловке

P = (0,015 + 0,005 + t) * d*S

t = толщина распиловочного диска

d = плотность алмаза = 0,0176 (кар/мм 3)

S = площадь распиливания = 4,0*4,0 = 16,0 мм2

P = (0,015 + 0,005 + 0,06) * 0,0176 * 16,0 = 0,02 кар. или 1,6%

m = V * D

V = 1/3 h * S = 0,33 * 2,8 * 16 = 14,8 мм3

m = 14,8 * 0,0176 = 0,26 кар.

m1 = m кр. – P – m = 1,25 – 0,02 * 0,26 = 0,97 кар.

Пф1 = 0,97 кар.

Пф2 = 0,26 кар.

Всего: 1,23 кар.

2.5. Сортировка и уточнение последовательности обработки

Предварительная сортировка распиленных, расколотых, подшлифованных и обточенных алмазных полуфабрикатов в зависимости от их формы, размера и порочности, выделение дефектных полуфабрикатов. Поштучный замер диаметра полуфабриката с помощью контрольно-измерительных приборов. Просчет полуфабрикатов, объединение их и взвешивание на каратных или аналитических весах, оформление соответствующей документации.

2.6. Подшлифовка алмазных полуфабрикатов

Подшлифовка является операцией предварительной огранки. Назначение операции подшлифовки – придание алмазам формы, приемлемой для обработки на последующих операциях технологического процесса, а также выведение дефектов с поверхности зоны обрабатываемых граней.

С целью рационального использования алмазного сырья и сохранения основных параметров, определяющих массу будущего бриллианта, при сортировке алмазов на подшлифовку задаются параметры обработанной заготовки.

2.6.1. Расчёт потерь и масса п/ф на подшлифовке

Задание: подшлифовать две грани со стороны павильона приблизительно под углом 90 градусов.

Полуфабрикат |

Вход |

Потери, кар. |

Потери, % |

Выход |

Пф 1 |

0,97 |

0,04 |

3,2 |

0,93 |

Пф 2 |

0,26 |

0,02 |

1,6 |

0,24 |

Всего |

1,23 |

0,06 |

4,8% |

1,17 |

2.7. Задание диаметров бриллиантов методом графического моделирования

Основная задача при выполнении обточки полуфабриката – получение заготовки максимального размера по рундисту с высотой пояска, достаточной для размещения верхней части бриллианта.

Большое разнообразие кристаллов алмаза по форме приводит к получению полуфабрикатов после распиливания, которые отличаются друг от друга по размерам, степени удлинения и высоте естественных граней, что должно быть учтено при задании параметров обточки. Параметры на обточку задаются при сортировке полуфабрикатов после распиливания, раскалывания и подшлифовки, индивидуально для каждого полуфабриката с учётом его морфологических особенностей.