- •Глава 4 предотвращение пескования скважин

- •4.1 Причины разрушения призабойной зоны продуктивных пластов

- •- Итоги ооо «Газпром добыча Уренгой»; 2 - Пластовым песок;

- •4.2 Методы предупреждения разрушения призабойной зоны пласта

- •4.3. Крепление слабосцементированных пород призабойной зоны пласта

- •4.3.1 Методы испытаний и применяемые материалы

- •4.3.2.Фильтрующий материал для крепления призабойной зоны пласта

- •4.3.3 Технология приготовления герметизирующих композиций для крепления

- •4.3.4 Технология крепления слабосцементированных пород призабойной зоны

- •4.3.5 Последовательность проведения работ при запакерованном затрубном

- •4.4 Технология восстановления разрушенной призабойной зоны

- •4.4.1 Экспериментальные исследования технологических жидкостей и

- •4.4.2 Технология восстановления разрушенной призабойной зоны пласта

- •4.5 Освоение скважины после проведения ремонтно-восстановительных работ

4.3.5 Последовательность проведения работ при запакерованном затрубном

пространстве (НКТ - эксплуатационная колонна)

Последовательность проведения работ в скважинах, оборудованных пакером, такая же, как и в предыдущем разделе. Технологическая схема крепления ПЗП приведена на рис. 4.5 [150].

Технология включает последовательное нагнетание технологических жидкостей в обрабатываемый интервал, рис. 4.6. При этом дополнительно не требуется операции по созданию противодавления в затрубном пространстве параллельно с закачиванием вяжущего состава.

Технология крепления ПЗП включает следующие подготовительные работы [150]:

приготовление технологических жидкостей;

определение приемистости пласта.

Последовательность нагнетания технологических жидкостей в обрабатываемый интервал [150]:

эмульсия силиката натрия - силикат натрия - 40 %, газовый конденсат - 60 %, ПАВ (неонол АФ 9-12) - 0,03 %;

углеводородная жидкость (буфер);

гелеобразующий состав - флотореагентоксаль - 60 %, газовый конденсат - 40 %;

отверждающий состав - раствор CaCl2 - 50 %, метанол - 50 %;

продавочная жидкость - углеводородный технологический отстой.

Данная технология обеспечивает: предотвращение разрушения ПЗП:

сохранение ФЕС закрепляемого интервала;

увеличение межремонтного периода эксплуатации;

сокращение материально-технических затрат при проведении ремонтно-восстановительных работах.

1 - фонтанная арматура; 2 - нагнетательная линия; 3-НКТ; 4 - пакер; 5 - эксплуатационная колонна; 6 - ПЗП

Рис. 4.5. Последовательность нагнетания технологических жидкостей

1 - колонна гибких труб; 2 - фонтанная арматура; 3 - устьевое оборудование колтюбинговой установки; 4 - колтюбинговая установка; 5 - эжектор; 6 - тройник; 7, 8 - цементировочный агрегат ЦА-320М; 9 - емкость для жидкого стекла; 10 - емкость для газового конденсата; 11 - емкость для гелеобразующего состава; 12 - емкость для отверждающего состава; 13-17 - задвижки; 18 - бустерная установка УНГ

Рис. 4.6. Технологическая схема обвязки устья скважины при проведении работ по креплению ПЗП с помощью колтюбинговой установки.

4.4 Технология восстановления разрушенной призабойной зоны

продуктивного пласта

4.4.1 Экспериментальные исследования технологических жидкостей и

материалов для создания сцементированного проницаемого песчаного

барьера при проведении ремонтно-восстановительных работ в скважине

Результаты влияния состава технологических жидкостей и режимов обработки керна на свойства сцементированного проницаемого песчаного барьера приведены на основании лабораторных исследований [151].

При их проведении переменными факторами служили расход жидкого стекла от массы намытого песка, его плотность, крупность песка, концентрация в гелеобразующей жидкости флотореагента Т-80, концентрация в отверждающей жидкости хлористого кальция, расход гелеобразующей и отверждающей жидкостей, время и температура твердения сцементированного песчаного керна. Эти переменные факторы были сгруппированы между собой и с применением ортогонального планирования проведены экспериментальные исследования. При этом другие факторы закрепляли на одном уровне.

Экспериментальные исследования по формированию намываемых песчаных кернов проведены на специальном стенде. Песок разной крупности, обработанный силикатом натрия, намывали в специальные формы с помощью жидкости-песконосителя, затем последовательно продавливали технологические жидкости для отверждения жидкого стекла (буферную, гелеобразующую и отверждающую).

После обработки результатов эксперимента получены линейные уравнения, где величина коэффициента перед переменными и знак указывает на конкретный вклад каждого переменного фактора в значение величины отклика.

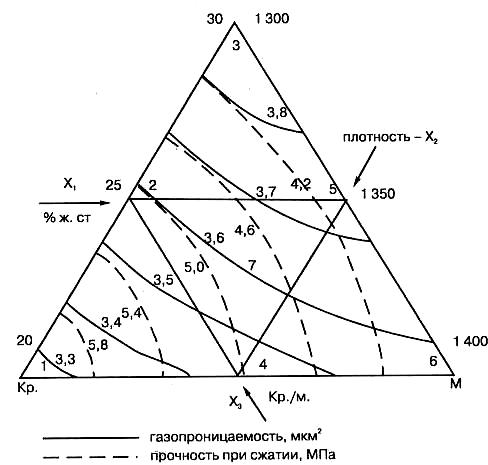

Для изучения зависимости свойств сцементированных песчаных кернов от влияния расхода жидкого стекла для обработки песка (X1), плотности жидкого стекла (Х2) и крупности песка (Х3) эти факторы являлись переменными, и исследования выполнены с применением трехфакторного ортогонального плана.

Остальные факторы закрепляли на одном уровне. Содержание Т-80 в гелеобразующей жидкости составляло 60 %, хлористого кальция в отверждающей жидкости - 30 %, расход гелеобразующей и отверждающей жидкостей составлял 0,5 частей на одну часть объема песка. Время отверждения - одни сутки при температуре 20 °С.

После обработки результатов эксперимента были рассчитаны уравнения, адекватно описывающие исследуемую поверхность отклика:

- газопроницаемость, мкм2

Yг = 4,752 – 0,214Х1 – 0,319Х2 + 0,819Х3 + 0,03Х1Х2 – 0,05Х1Х3 - (4.7)

– 0,09Х2Х3 – 0,04Х1Х2Х3

- прочность при сжатии, МПа

YR = 3,91 + 0,5Х1 + 0,295Х2 + 0,11Х3 + 0,08Х1Х2 + (4.8)

+ 0,03Х1Х3 – 0,004Х2Х3 + 0,005Х1Х2Х3

Установлено, что повышение расхода жидкого стекла и его плотности для обработки песка приводит к снижению газопроницаемости песчаных кернов за счет уменьшения объема открытой пористости. Увеличение крупности песка способствует повышению газопроницаемости песчаных кернов. Это происходит за счет большей исходной пористости песка до крепления.

Прочность сцементированного песчаного керна растет пропорционально расходу жидкого стекла, его плотности и крупности песка. Максимальная прочность песчаного керна получена при расходе жидкого стекла 30 мае. % от песка, его плотности 1400 кг/м3 и максимальной крупности песка. Максимальная газопроницаемость песчаных кернов получена при расходе жидкого стекла 20 % от песка, его плотности 1300 кг/м3 и при максимальной крупности песка.

Б олее

наглядно это можно увидеть на косоугольной

диаграмме состав-свойства (рис. 4.7) [150].

олее

наглядно это можно увидеть на косоугольной

диаграмме состав-свойства (рис. 4.7) [150].

Рис. 4.7 Влияние расхода и плотности жидкого стекла для обработки песка и крупности песка на свойства песчаного керна

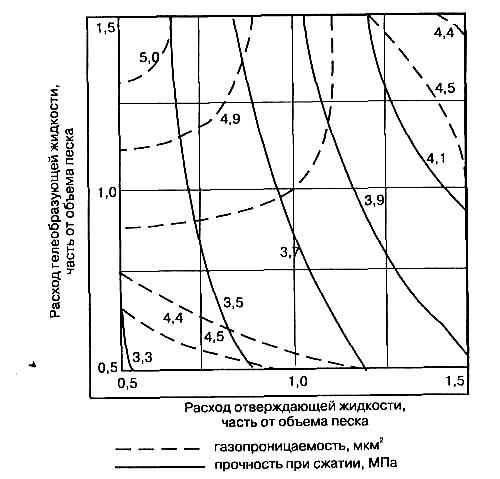

Зависимость свойств сцементированных песчаных кернов от концентрации Т - 80 в гелеобразующем составе (X1) и хлористого кальция (Х2) в отверждающем составе исследовали с применением двухфакторного ортогонального плана. Остальные факторы закрепляли на одном уровне. Расход жидкого стекла составлял 30 мас. % от песка, его плотность - 1350 кг/м3, расход гелеобразующей и отверждающей жидкостей -0,5 от объема песка. Твердение песчаных кернов - одни сутки при температуре 20 °С.

После обработки результатов эксперимента рассчитали уравнения регрессии.

Для песчаных кернов на крупном песке [150]:

- газопроницаемость, мкм2

Yг = 5,611 – 0,215Х1 – 0,021Х2 – 0,006Х1Х2 (4.9)

- прочность при сжатии, МПа

YR = 4,248 + 0,223Х1 + 0,128Х2 + 0,04Х1Х2 (4.10)

Для песчаных кернов на мелком песке:

- газопроницаемость, мкм2

Yг = 3,412 – 0,233Х1 – 0,169Х2 – 0,108Х1Х2 (4.11)

- прочность при сжатии, МПа

YR = 3,923 + 0,108Х1 + 0,323Х2 + 0,068Х1Х2 (4.12)

По знаку и величине коэффициента перед переменным фактором можно судить о его влиянии на исследуемый параметр песчаного керна.

Установлено, что газопроницаемость песчаного керна снижается более существенно при повышении концентрации Т-80 в гелеобразующем составе при повышении концентрации хлористого кальция в отверждающей жидкости. При этом прочность при сжатии песчаного керна с увеличением величины этих переменных возрастает, что связано с улучшением качества отверждения жидкого стекла. Максимальная прочность получена при концентрации Т-80 в гелеобразующем составе - 60 %, а хлористого кальция в отверждающей жидкости - 30 %. Максимальная проницаемость песчаного керна получена при концентрации Т-80 - 40 %, а хлористого кальция - 10 %. Более наглядно это можно проследить по диаграмме состав-свойство для песчаного керна на крупном песке, рис. 4.8 [150].

Расход гелеобразующего (X1) и отверждающего (Х2) составов также оказывает заметное влияние на свойства сцементированного песчаного керна. С целью изучения их влияния на газопроницаемость и прочность песчаных кернов из крупного и мелкого песка были проведены экспериментальные исследования с применением двухфакторных ортогональных планов.

Постоянными закрепляли следующие факторы: расход силиката натрия – 30 % от объема песка, плотность жидкого стекла – 1350 кг/м3, концентрация Т-80-60 %, концентрация хлористого кальция – 30 %, время твердения – двое суток при температуре 22 0С.

После обработки результатов исследований были рассчитаны уравнения регрессии.

Рис. 4.8 Зависимость свойств песчаного керна от концентрации Т-80 и хлористого кальция в технологических жидкостях

Для песчаных кернов на крупном песке [150]:

- газопроницаемость, мкм2

Yг = 6,245 – 0,071Х1 – 0,126Х2 – 0,17Х1Х2 (4.13)

- прочность при сжатии, МПа

YR = 3,834 + 0,088Х1 + 0,483Х2 + 0,053Х1Х2 (4.14)

Для песчаных кернов на мелком песке:

- газопроницаемость, мкм2

Yг = 4,569 – 0,094Х1 – 0,139Х2 – 0,344Х1Х2 (4.15)

- прочность при сжатии, МПа

YR = 3,715 + 0,125Х1 + 0,435Х2 + 0,105Х1Х2 (4.16)

Из уравнений видно, что увеличение расхода гелеобразующей жидкости способствует некоторому повышению газопроницаемости песчаного керна и его прочности, а повышение расхода отверждающей жидкости несколько снижает газопроницаемость, но существенно повышает прочность песчаного керна.

Максимальная прочность песчаного керна получена при расходе гелеобразующей и отверждающей жидкостей -1,5 объема на 1 объем обрабатываемого песка.

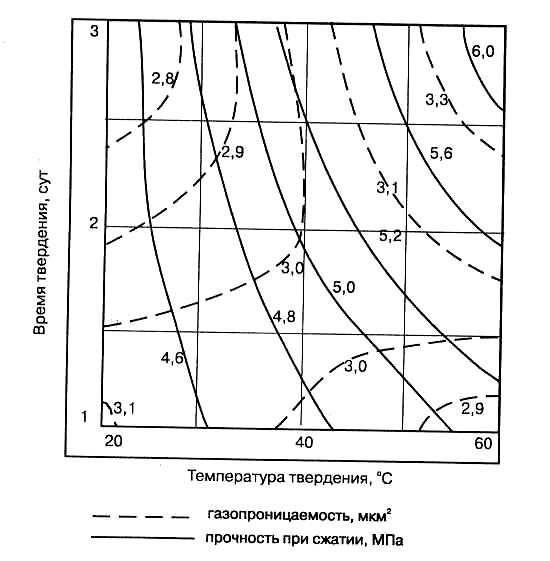

Реакция взаимодействия жидкого стекла с отвердителями идет очень быстро, буквально за считанные минуты, что обусловило невозможность приготовления однорастворного состава вяжущего и вызвало необходимость применения технологии последовательного нагнетания в песчаный барьер гелеобразующей и отверждающей жидкостей. Вместе с тем было интересно проследить Влияние времени твердения на свойства сцементированного песчаного керна. Более наглядно это можно проследить на диаграмме состав-свойство для песчаных кернов на крупном песке в соответствии с рис. 4.9.

Рис. 4.9 Влияние расхода гелеобразующей и отверждающей жидкостей на свойства сцементированного песчаного керна

С другой стороны известно, что кинетика гидратации и твердения силикатов кальция тампонажных цементов во многом определяется температурными условиями и в меньшей степени на эти процессы влияет давление.

При реакции жидкого стекла с хлористым кальцием также образуются гидросиликаты кальция. Поэтому вторым эффективно действующим на свойства песчаного керна фактором мы выбрали температуру твердения.

При проведении исследований переменными являлись зависимость проницаемости и прочности песчаного керна от времени (X1) и температуры (Х2) твердения. Остальные факторы закрепляли на одном уровне. Расход жидкого стекла составлял 30 мас. % от песка, его плотность - 1350 кг/м3, концентрация Т-80 - 60 % по объему, концентрация хлористого кальция - 30 мас. %, объемы гелеобразующего и отверждающего составов составляли 0,4-0,45 частей от объема песка. После обработки результатов исследований были рассчитаны уравнения регрессии.

Для песчаных кернов на крупном песке [150]:

- газопроницаемость, мкм2

Yг = 5,262 – 0,032Х1 – 0,357Х2 – 0,433Х1Х2 (4.17)

- прочность при сжатии, МПа

YR = 5,42 + 0,505Х1 + 0,58Х2 + 0,225Х1Х2 (4.18)

Для песчаных кернов на мелком песке:

- газопроницаемость, мкм2

Yг = 3,024 – 0,044Х1 – 0,138Х2 – 0,276Х1Х2 (4.19)

- прочность при сжатии, МПа

YR = 5,125 + 0,375Х1 + 0,545Х2 + 0,215Х1Х2 (4.20)

Установлено, что время твердения (X1) незначительно влияет на газопроницаемость, в то время как температура твердения (Х2) существенно ее увеличивает. В то же время на прочность песчаного керна существенное влияние оказывают оба переменных фактора, увеличивая ее при возрастании температуры твердения.

Максимальная прочность и проницаемость песчаных кернов получена через трое суток твердения при температуре 60 °С. Объяснить это можно тем, что более полно прошла реакция твердения жидкого стекла, утончились пленки жидкого стекла на песке и летучие жидкости (газовый конденсат, спирт) освободили поровое пространство, что обеспечило песчаному керну большую проницаемость. Более наглядно распределение прочности и проницаемости в исследуемом поле отклика можно увидеть на диаграмме состав-свойство для песчаных кернов на крупном песке в соответствии с рис. 4.10.

Рис. 4.10 Зависимость проницаемости и прочности песчаного керна от времени и температуры твердения