- •Глава 5 практическое применение гибких нкт.

- •5.1. Замена рабочей жидкости для заканчивания и/или капитального

- •5.2. Вызов притока из скважины с применением азота

- •5.3. Очистка скважины

- •Руководство по выбору метода планирования рабочих операций по очистке скважины

- •5.4. Применение гибких нкт для интенсификации скважин

- •5.5. Применение гибких нкт в эксплуатационных скважинах с

- •5.6. Применение гибких нкт при цементировании скважин

- •5.7. Использование гибких нкт для заканчивания скважин

- •5.8. Примеры специального применения гибких нкт

5.4. Применение гибких нкт для интенсификации скважин

5.4.1. Преимущества

Работы можно проводить без глушения скважины, с минимальным ухудшением эксплуатационных характеристик продуктивного горизонта;

Доставка рабочей жидкости для обработки производится посредством циркуляции, в результате чего отпадают проблемы, связанные с методикой ремонтных работ в скважине под давлением (недостаточная приемистость скважины, ухудшение эксплуатационных характеристик продуктивного горизонта). Кроме того, при этой методике предотвращается закачка частиц

окалины, парафина, сульфида железа из эксплуатационной колонны НКТ в продуктивный горизонт;

• Возможность регулирования размещения рабочей жидкости на заданной глубине и проведение на этих глубинах гидроструйной обработки. Возможность расхаживания гибких НКТ при циркуляции;

• Облегчается размещение расчетного объема разделительного агента на заданной глубине;

Возможность проведения более качественной селективной обработки с применением надувных пакеров;

Возможность вызова притока с регулируемым дебетом после проведения кислотной обработки (с применением азота в качестве вытесняющего агента, в случае необходимости);

Сводится до минимума коррозия эксплуатационной колонны НКТ и фонтанной арматуры;

Применение гибких НКТ является единственно возможным методом глубокой кислотной обработки продуктивного горизонта в горизонтальных скважинах.

5.4.2. Рабочие операции по закачке отдельных порций кислоты или

применение гидромониторного метода для кислотной обработки

Выбрать наибольший возможный диаметр гибких НКТ;

Установить в КНБК гидромониторный инструмент с расчетным ударным воздействием гидромониторных струй и с правильно установленными насадками;

Удостовериться в правильности проведенной подготовки гибких НКТ путем промывки соляной кислотой (НС1) с последующим вытеснением расчетным объемом пены и газообразным азотом, после чего гибкие НКТ должны быть заполнены азотом.

Принять меры по защите зон, находящихся ниже обрабатываемой зоны (при помощи закачки насыщенного солевого раствора в этот интервал);

Испытать на приемистость продуктивный горизонт, намеченный для проведения интенсификационной обработки;

В компоновке устьевого оборудования должен быть установлен тройник с задвижками для контроля кольцевого пространства между точками подвески обычной эксплуатационной колонны НКТ и гибкими НКТ. Необходимо регистрировать значения давления нагнетания и в кольцевом пространстве между гибкими НКТ и эксплуатационной колонной НКТ;

На всасывающей линии буровых насосов необходимо установить фильтр низкого давления с отводом для его очистки;

Применяемая кислота обычно представляет собой 15 % соляную кислоту НС1, (иногда концентрацию повышают до 28 %) или смесь кислот (12 НС1 и 3 % HF). Выбор концентрации кислоты осуществляют на основе лабораторных испытаний на образцах керна;

Применять правильно подобранные ингибиторы коррозии:

в зависимости от температуры и ожидаемого времени закачки;

используется от 2 до 15 галлонов (7,6 - 56,8 л) ингибитора + дополнительно от 2 до 15 галлонов ингибитора на 1000 галлонов (3785л) кислоты:

Непосредственно перед закачкой необходимо тщательно смешать ингибитор с кислотой;

Закачка ингибиторов, разделительной жидкости, смазывающих добавок и других реагентов должна производиться в точке после фильтра;

Заполнить скважину водой или насыщенным солевым раствором;

Для предотвращения смятия колонны осуществлять закачку промывочной жидкости в процессе спуска колонны гибких НКТ в скважину;

Закачку кислоты производить только при спуске колонны гибких НКТ до нужной глубины и после проверки возможности закачки в продуктивный горизонт;

Перед закачкой кислоты закачать в скважину 5 галлонов (19 л) ингибитора:

После закачки необходимого объема кислоты, например, 100 галлонов/фут произвести вытеснение водой с кальцинированной содой;

Поднять колонну гибких НКТ над перфорационными отверстиями;

В зависимости от диаметра и длины колонны гибких НКТ закачать расчетный объем:

с производительностью 0,5 - 2,0 баррель/мин (1,3 - 5,3 л/сек) или более;

максимальная расчетная производительность должна выбираться при давлении 300 - 500 фунт/дюйм2 (21 - 35 кг/см2) ниже давления гидроразрыва.

Часто колонну гибких НКТ поднимают из скважины и продавку проводят через НКТ, находящиеся в скважине;

При продавке через колонну гибких НКТ и эксплуатационную колонну НКТ на насосном агрегате необходимо использовать компенсатор для предотвращения смятия НКТ;

Не закрывайте скважину после закачки кислоты. Сразу после открытия отводной линии выходящий из скважины поток жидкости необходимо направить в приемные емкости или земляной амбар;

После продавки кислоты в продуктивный горизонт вытеснение рабочих жидкостей на поверхность может быть проведено при помощи азота.

Примечание:

В случае применения в качестве разделительного агента пены (очень подходит для интервалов с гравийной набивкой или для продуктивных горизонтов, сложенных известняковыми породами) последовательность закачки следующая:

закачать комплексную смесь растворителя для очистки зоны, прилегающей к стволу скважины (в этом нет необходимости при высоком водонефтяном факторе или же в случае нагнетательной скважины);

закачать буферную смесь в виде раствора пены:

закачать объем пены с концентрацией 0,65 и поддерживать давление постоянным в течение 5 - 15 мин при закрытой скважине:

закачать кислоту, содержащую вспенивающий агент с невысокой концентрацией;

произвести вытеснение при помощи раствора, содержащего вспенивающий агент;

повторить операции от второго этапа до последнего.

5.4.3. Выбор разделительного элемента

• Открытый ствол скважины: при обязательном условии разделения пластов в качестве разделительных элементов используются надувные пакеры или разделительные пакерные пробки.

• Заканчивание скважины при помощи перфорированных хвостовиков: рекомендуется, применять в качестве разделительных элементов расчетные объемы жидкостных или вспененных смесей.

Заканчивание скважин с применением гравийной набивки: при таком методе заканчивания в большинстве случаев применяется расчетный объем разделительной вспененной смеси.

Заканчивание скважины с перфорацией эксплуатационной обсадной колонны: в качестве разделительного элемента используются механические приспособления (надувной пакер) и/или расчетный объем жидкостной разделительной смеси (последний способ рекомендуется при мощности обрабатываемого горизонта свыше 10 футов (3,1 м)).

Необходимо иметь в наличии специальный насос высокого давления с низкой производительностью для закачки разделительных смесей.

5.4.4. Использование надувных пакеров

5.4.4.1. Надувные пакеры и пробки

Основными характеристиками являются:

номинальный диаметр: 2 1/3" (54 мм), 3" (76 мм), 3 3/8" .(85,7 мм), который соответствует минимальному диаметру пакера;

максимальный диаметр: соотношение максимального и минимального диаметров обычно составляет от 2 до 3;

допускается применение пакеров с минимальным проходным внутренним диаметром, соответствующим минимальному внутреннему диаметру;

внутренний диаметр;

максимальное дифференциальное давление: обычно в диапазоне 2500 – 4000 фунт/дюйм2 (175 - 280 кг/см2), в зависимости от соотношения между внутренним диаметром обсадной колонны, в которой устанавливается пакер, и номинальным диаметром пакера (рис.7.);

максимальная рабочая температура в среде нефти 250 - 350°F (121 - 177°C).

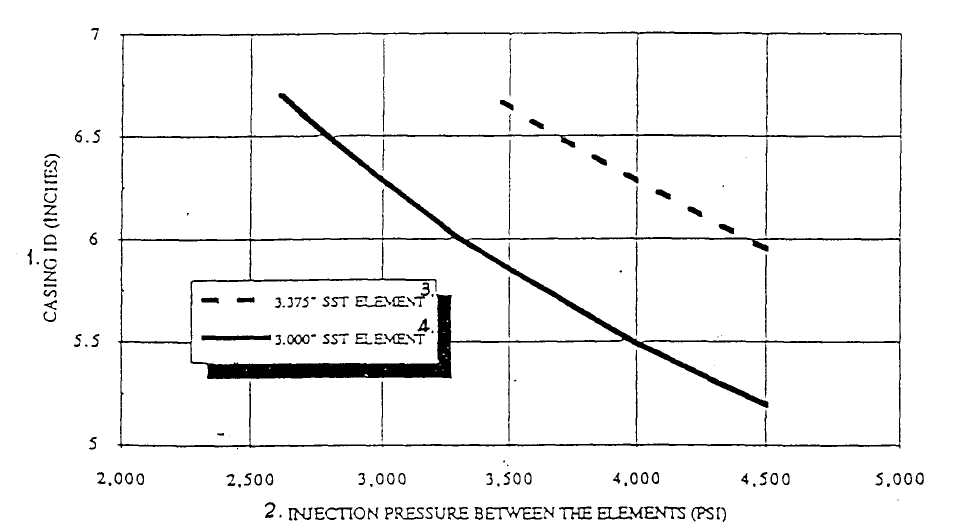

Рис.7. Максимальное допустимое давление нагнетания между элементами:

1 - внутренний диаметр обсадной колонны, дюймы; 2 - давление нагнетания между элементами, фунт/дюйм2; 3 - пакер селективного применения диаметром 3,375" (85,7 мм); 4 - пакер

селективного применения диаметром 3" (76,2 мм).

5.4.4.2. Применение надувных пакеров и пробок

При проведении глубокой интенсификационной обработки это оборудование:

позволяет изолировать обрабатываемую зону от нижерасположенных зон (при помощи пакерной пробки);

может использоваться для изоляции обрабатываемой зоны от вышерасположенных зон;

позволяет проводить селективную обработку с применением разделительных пакеров для изоляции выше - и нижележащих зон;

Это оборудование может также применяться для:

испытания скважины или проведения промыслового каротажа;

проведения селективного цементирования:

предотвращения газо - или водопритока;

ликвидации скважин.

В связи с возможностью регулирования положения инструментов в скважине они являются наиболее подходящими для применения в наклонно-направленных скважинах с большим углом отклонения от вертикали и в горизонтальных скважинах.

5.4.4.3. Последовательность выполнения операций.

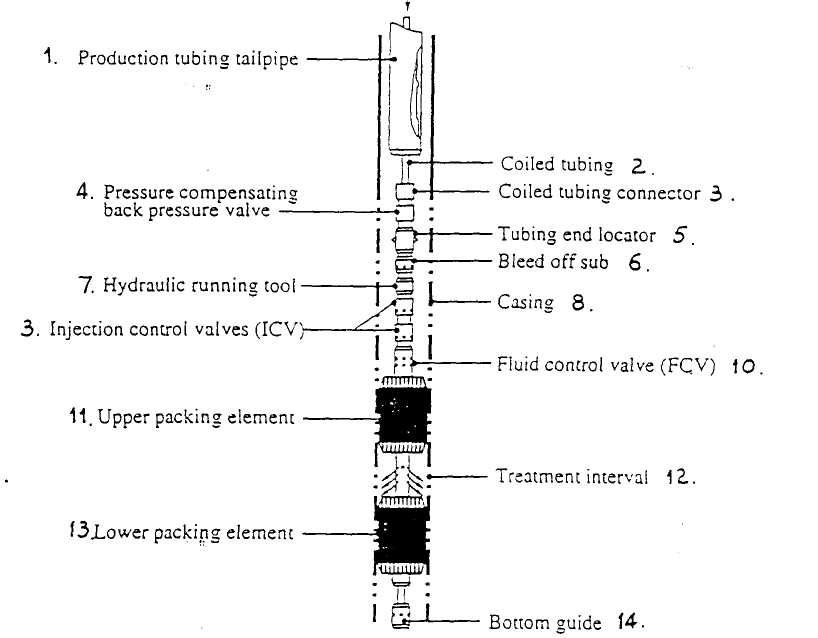

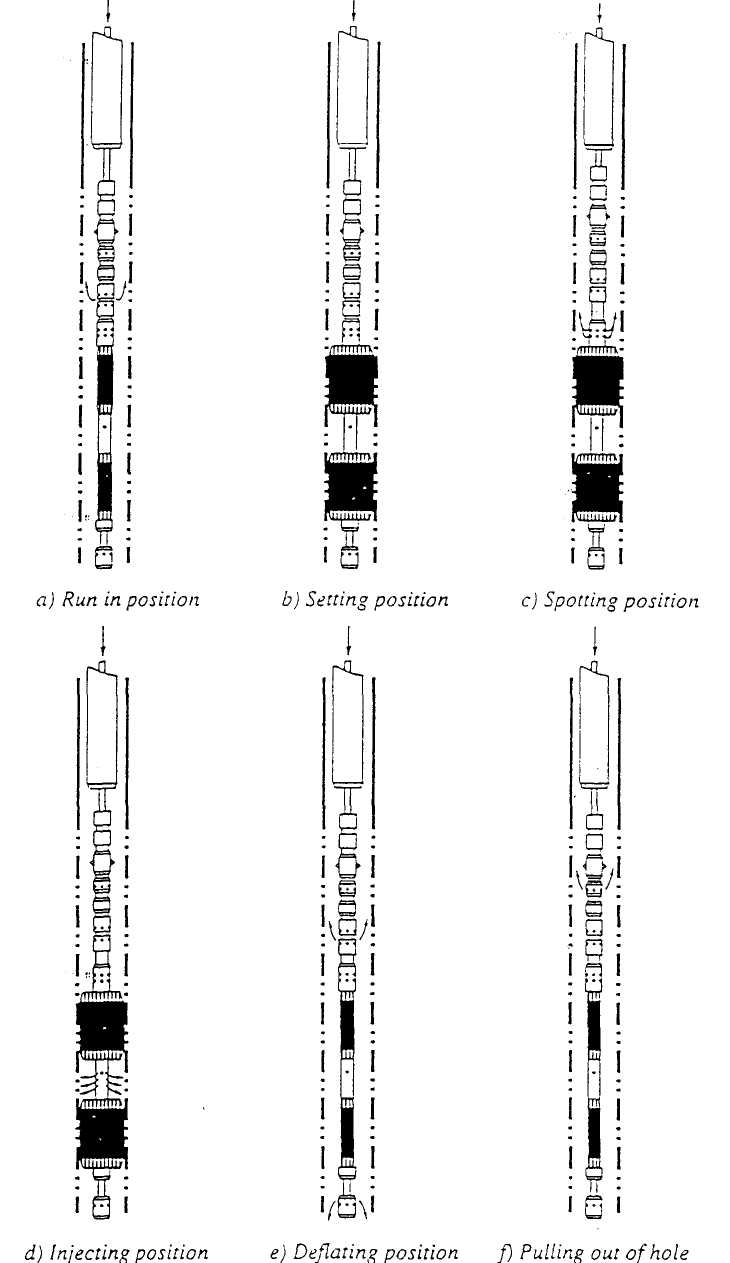

На рис.9 показана последовательность операций при обработке с применением надувного пакера для селективной обработки компании Baker (рис.8).

Рис.8. Забойная компоновка при селективной обработке с применением

специального пакера компании Baker:

1 - концевой патрубок эксплуатационной колонны НКТ; 2 - гибкие НКТ; 3 - соединение гибких НКТ с забойной компоновкой; 4 - обратный клапан; 5 - локатор на нижнем конце НКТ; 6 - переводник со спускным клапаном ; 7 - гидроприводной переводник для стека компоновки в скважину; 8 - обсадная колонна; 9 - регулирующие нагнетательные клапаны; 10 - регулирующий промывочный клапан ; 11 - верхний пакеруюший элемент; 12 - интервал обработки; 13 - нижний пакерующий элемент; 14 - направляющий башмак.

а) Транспортное положение

Для соединения пакера для селективной обработки с гибким НКТ используется стандартное соединение для гибких НКТ. С другой стороны, обратный клапан, обычно устанавливаемый непосредственно под этим соединением с гибким НКТ, должен отвечать специальным требованиям в связи с наличием регулирующих нагнетательных клапанов, расположенных ниже (см. раздел «б»: процесс установки пакера).

Пакерующие элементы находятся в исходном положении;

Регулирующий нагнетательный клапан находится в закрытом положении, однако циркуляция через гибкие НКТ возможна посредством открытия боковых отверстий в кольцевое пространство в верхней части этого клапана;

б) Процесс установки пакера

Локатор механического действия на нижнем конце колонны НКТ обеспечивает качественный контроль за глубиной;

После спуска пакера для селективной обработки на нужную глубину для проведения первой обработки в колонну сбрасывается и прокачивается шар до регулируемого нагнетательного клапана и после посадки шара в клапане создается давление.

Приведение в действие регулирующего нагнетательного клапана:

* промывочные отверстия в кольцевое пространство закрывается и при воздействии расчетного избыточного давления с поверхности, промывочная жидкость циркулирует через регулирующий нагнетательный клапан по направлению к регулирующему промывочному клапану;

* определение и установка величины давлений открытия и закрытия для регулирующего нагнетательного клапана осуществляется на поверхности при проведении гидравлических работ. Эта операция проводится путем установки определенного усилия срабатывания для пружины приводного поршня. Величина установленного давления закрытия для регулирующего нагнетательного клапана должна быть достаточно высокой для возможности закрытия клапана при максимальной разнице относительно давления в гибких НКТ. Обычно это возможно в случае заполнения колонны гибких НКТ рабочей жидкостью для обработки с повышенной плотностью.

Поток промывочной жидкости, входящий в регулирующий промывочный клапан, направляется к пакерующим элементам и заполняет их;

Для возможности использования регулирующего нагнетательного клапана стандартный обратный клапан необходимо заменить на обратный клапан с компенсатором давления (PCBPV). Этот клапан представляет собой сдвоенный створчатый клапан (позволяющий прохождение шара для приведения в действие усовершенствованного нагнетательного клапана), с учетом того, что для закрытия регулирующего нагнетательного клапана требуется вытеснение небольшого объема жидкости обратно в гибкие НКТ (в связи с тем, что створки клапана установлены на плавающем поршне, допускающем ограниченный ход вверх).

в) Приведение в положение готовности

В колонне НКТ создается нагрузка натяжения (примерно 4000 фунтов(1820 кг)) для перемещения регулирующего промывочного клапана в положение для закачки рабочей жидкости обработки (перед открытием промывочных отверстий каналы, соединяющие регулирующий промывочный клапан с пакерующим элементом, перекрываются; таким образом в пакерующих элементах сохраняется существующее давление);

После этого можно производить вытеснение жидкости через гибкие НКТ и верхние отверстия, выходящие в кольцевое пространство.

г) Приведение в положение для нагнетания жидкости обработки

Для перемещения регулирующего промывочного клапана (при помощи специального штока) в положение для нагнетания жидкости усилие натяжения снимается (в связи с наличием мощной пружины для перемещения клапана в нижнее положение не требуется никакого приложения усилия по направлению вниз со стороны колонны гибких НКТ);

В этом положении промывочные боковые отверстия закрываются и нагнетательные отверстия, расположенные между двумя пакерующими элементами, открываются (в процессе перехода от положения готовности к положению нагнетания отверстия в регулирующем промывочном клапане, сообщающиеся с пакерующими элементами, остаются закрытыми, таким образом положение этих элементов не изменяется).

д) Положение для снятия пакера

При остановленных буровых насосах производится разгрузка колонны гибких НКТ для перемещения регулирующего промывочного клапана в первоначальное положение "установка / снятие" пакерующих элементов:

Это приводит к закрытию регулирующего нагнетательного клапана, к открытию отверстий, соединенных с проходными каналами к внутренней

полости пакерующих элементов, в результате чего жидкость, находящаяся под давлением в пакерующих элементах, входит в регулирующий промывочный клапан и отводится в верхнюю часть кольцевого пространства через отверстия в нижней части регулирующего нагнетательного клапана (нижние отверстия открываются, когда регулирующий нагнетательный клапан закрыт);

В результате сброса давления из пакерующих элементов открывается клапан, соединяющий нижний пакерующий элемент с кольцевым пространством. В результате выравнивания этого давления предотвращается его изменения в стволе скважины, вызываемого перемещением частично наполненного пакерующего элемента.

В связи с тем, что регулирующий нагнетательный клапан находится в закрытом положении:

рабочая жидкость обработки удерживается в колонне гибких НКТ даже в случае, когда ее плотность выше, чем промывочная жидкость, находящаяся в скважине (что обычно происходит на практике), или же в случае, когда в скважине низкий уровень жидкости;

любое нарушение равновесия гидростатического давления между гибкими НКТ и стволом скважины изолируются от пакерующих элементов, что дает возможность удалить из них наполнявшую их жидкость и удерживать эти элементы в спущенном положении.

• Под действием установочного штока регулирующий промывочный клапан возвращается в исходное положение для повторения рабочего цикла по установке пакера путем заполнения его жидкостью, переходу в положение готовности, положение нагнетания рабочей жидкости и сброса жидкости из пакерующих элементов до окончания обработки всех необходимых интервалов;

е) Положение для подъема из скважины

• После последнего заполнения пакерующих элементов жидкостью производится увеличение давления до момента разрыва предохранительной диафрагмы, расположенной ниже верхнего пакерующего элемента.

это дает возможность спуска жидкости из пакерующих элементов в процессе вхождения компоновки в колонну НКТ при подъеме, при этом невозможно вновь заполнить пакерующие элементы жидкостью.

это также дает возможность прохождения жидкости через компоновку.

• Циркуляционный клапан, расположенный непосредственно над регулирующим нагнетательным клапаном, открывается:

это дает возможность осуществлять циркуляцию в процессе подъема забойной компоновки из скважины без необходимости промывки через регулирующий нагнетательный клапан (что приведет к повышению давления циркуляции; кроме того, при проведении циркуляции через отверстие предохранительной диафрагмы в процессе подъема из скважины произойдет расширение верхнего пакерующего элемента, что приведет к затруднениям при прохождении через ограниченный проходной внутренний диаметр в колонне НКТ в местах резьбовых соединений):

в результате открытия этого клапана предотвращается возможность сохранения забойного давления в промежутке между регулирующим нагнетательным клапаном и закрытыми створками в обратном клапане с компенсатором давления;

этот циркуляционный клапан приводится в действие при помощи шара, причем шар после разрыва предохранительной диафрагмы попадает в гибкие НКТ на барабане;

• Если в процессе подъема забойной компоновки из скважины на какой-либо глубине происходит ее прихват, который невозможно ликвидировать путем натяжения колонны гибких НКТ, то в колонну опускается шар, который прокачивается до насадки в гидравлический разъединяющий узел спускаемой компоновки (при отсоединении этого узла освобождается ловильная шейка с заплечиками на верхнем торце тела пакера для селективной обработки, что облегчает проведение последующих ловильных работ);

Рис. 9. Последовательность операций при селективной обработке

а - транспортное положение при спуске в скважину; b - положение при установке в скважине; с - положение готовности к обработке; d - положение при нагнетании жидкости обработки; е - положение при снятии пакера; f - транспортное

положение при подъеме из скважины.