- •Курсовая работа Расчет размерно-точностных параметров механической обработки заготовок

- •Реферат

- •Содержание

- •4. Составление уравнений замыкающих звеньев размерных цепей и упорядочение цепей……………………………………………….........10

- •Введение

- •1 Изучение и анализ рабочего чертежа и технологического процесса изготовление детали

- •2 Построение комплексной размерной схемы тп

- •3 Определение минимальных припусков на обработку

- •4 Составление уравнений замыкающих звеньев размерных цепей и упорядочение цепей

- •5 Проверка выполнения суммирования допусков

- •7 Расчет диаметральных операционных размеров

- •8 Расчет операционных размеров с использованием эвм

- •Заключение

- •Список использованных источников

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С.П.КОРОЛЕВА

(НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)» (СГАУ)

Факультет двигателей летательных аппаратов

Кафедра Производства двигателей летательных аппаратов

Курсовая работа Расчет размерно-точностных параметров механической обработки заготовок

Выполнил : студент группы 2401

Чапов. Д.С.

Проверил : Проничев Н.Д

Самара 2013

Реферат

Курсовая работа: 34 стр., 4 рис., 6 табл., 2 источника, 1 приложение.

РАЗМЕРНАЯ ЦЕПЬ, ОПЕРАЦИОННЫЙ РАЗМЕР, ПРИПУСК, КОНСТРУКТОРСКИЙ РАЗМЕР, ДОПУСК, ЗВЕНО, БАЗА,ЗАМЫКАЮЩЕЕ ЗВЕНО

В данной курсовой работе выполнены построения комплексной схемы технологического процесса, выявлены и построены технологические размерных цепи, назначены допуски на операционные размеры и припуски на обработку, построена расчетная таблица для определения линейных операционных размеров, расчет линейных и диаметральных операционных размеров.

Содержание

Введение…………………………………………………………………………...4

1.Изучение и анализ рабочего чертежа и технологического процесса изготовление детали…............................................................................................5

2. Построение комплексной размерной схемы………………………………….7

3. Определение минимальных допусков на обработку…………………………9

4. Составление уравнений замыкающих звеньев размерных цепей и упорядочение цепей……………………………………………….........10

5. Проверка выполнения суммирования допусков…………………………….11

6. Расчет линейных операционных размеров………………………………….12

7. Расчет диаметральных операционных размеров……………………………18

8. Расчет операционных размеров с импользованием ЭВМ………………….23

Заключение……………………………………………………………………….24

Список использованных исочников……………………………………………27

Приложение А……………………………………………………………………28

Введение

При проектировании технологических процессов (ТП) механической обработки заготовок размерные расчеты играют важную роль, определяя точность, качество и экономичность изготовления деталей. В авиадвигателестроении используются высококачественные дорогостоящие стали и сплавы, требования к точности и качеству изготовления деталей являются более высокими, чем в обычном машиностроении. В связи с этим задача получения для проектируемого ТП оптимальных или близких к ним структуры и геометрических параметров процесса становится особенно актуальной. Целью данной курсовой работы является углубление и закрепление знаний по технологическим размерным расчетам, получаемым студентами на аудиторных занятиях, и привитие студентам умений и навыков выполнения таких расчетов как традиционными способами, так и автоматизированными с использованием ЭВМ.

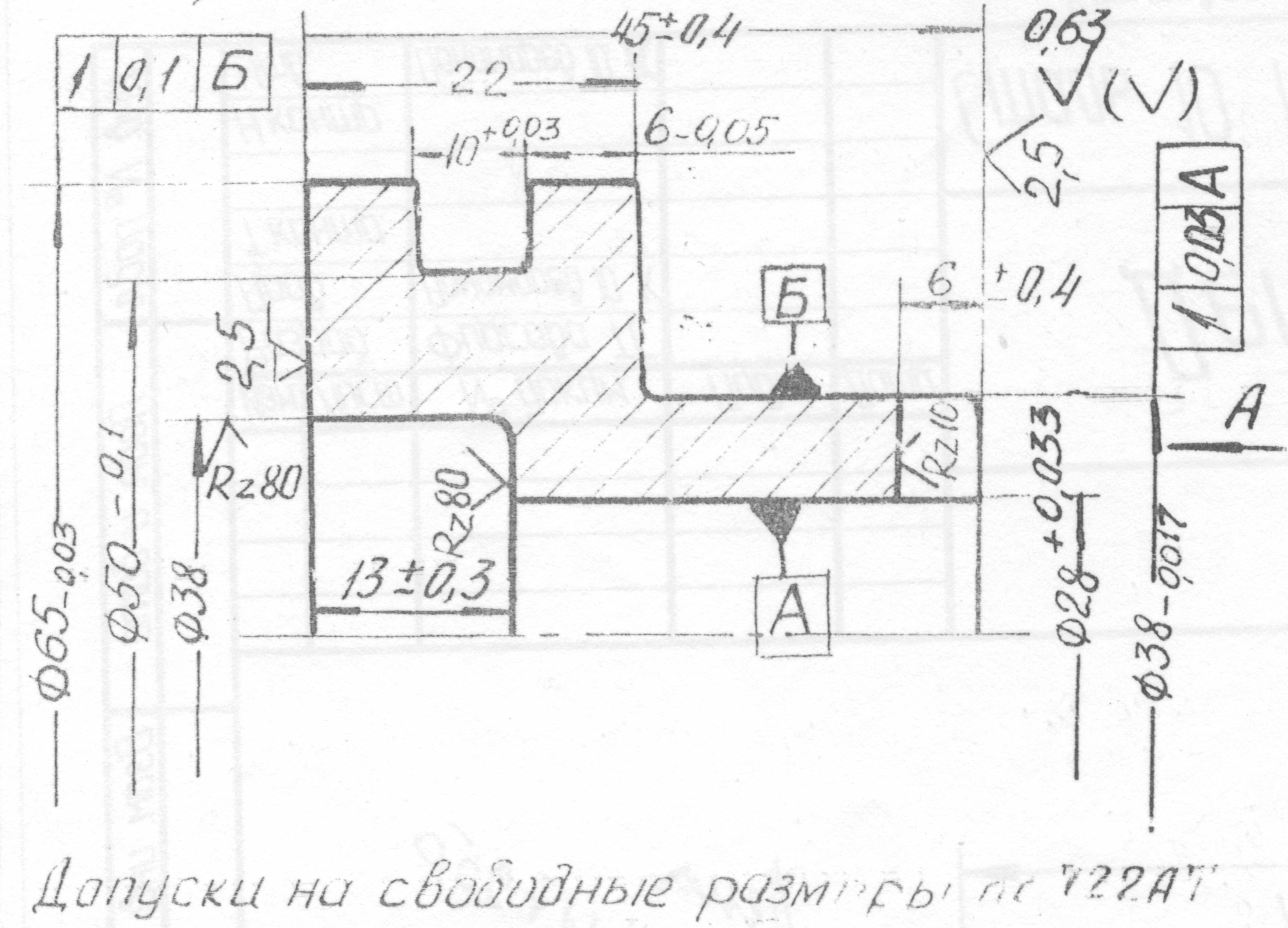

1 Изучение и анализ рабочего чертежа и технологического процесса изготовление детали

Рисунок 1 - Рабочий эскиз детали

Материал детали - сталь. Исходная заготовка получена методом штамповки. Основной конструкторской базой является поверхность 11 (Рис.2). Заданы допускаемы биения: на поверхности 8, относительно поверхности 11, биение 0,03мкм; на поверхности 2, относительно поверхности 8, биение 0,1 мкм. Требования на конструкторские поверхности - шероховатость Ra 0,63.

На

рабочем чертеже не указан допуск на

линейные размеры в соответствии с

таблицей П1 [2] размер

мм и

мм и

.

Деталь

имеет 12 обрабатываемых поверхностей:

6 плоских и 6 цилиндрических

.

Деталь

имеет 12 обрабатываемых поверхностей:

6 плоских и 6 цилиндрических

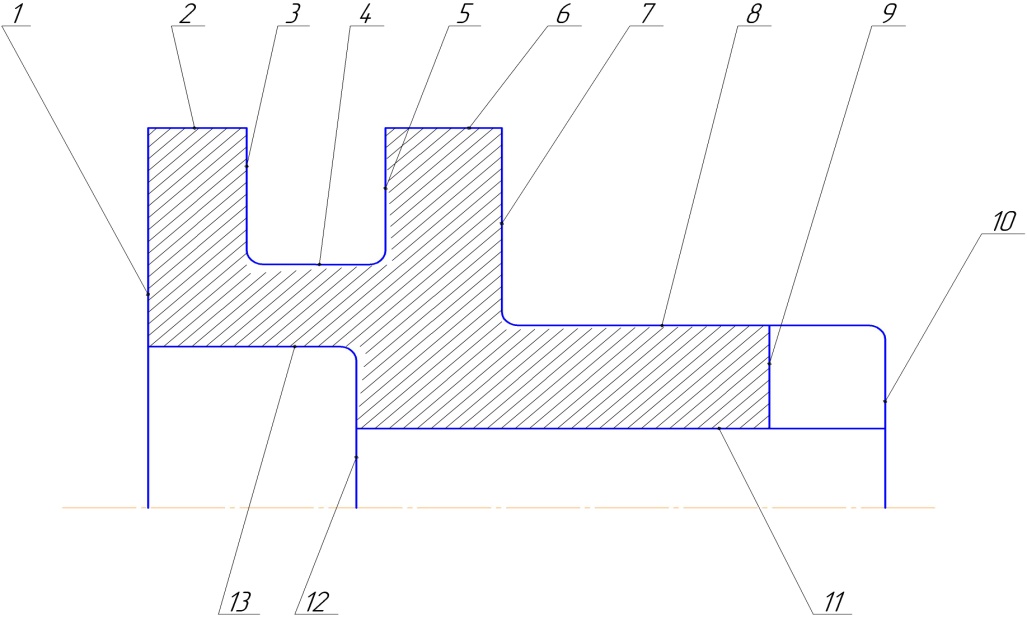

Рисунок 2 - Перечень обрабатываемых поверхностей

Деталь имеет 13 обрабатываемых поверхностей: 6 цилиндрических и 7 плоских. Согласно технологическому процессу обрабатываются:

Поверхности 1,10: токарным черновым и чистовым точением

Поверхности 2,6,7,8: токарным черновым и чистовым точением, шлифованием

Поверхности 3,5: чистовым точением, шлифованием

Поверхность 4: токарным черновым и чистовым точением, шлифованием

Поверхность 9: фрезерованием

Поверхность 11: сверлением, токарным черновым точением, протягиванием

Поверхности 12,13: токарным чистовым точением

Также все поверхности проходят термическую обработку