- •27. Смазывание применяется для уменьшения потери мощности, снижения изнашиваемости деталей, охлаждения, предохранения от заедания.

- •Практический расчет подшипников скольжения. Расчет подшипников, работающих при полужидкостном трении.

- •20.Валы и оси

- •2) Технологические – создание в наружных слоях вала остаточных напряжений сжатия путем азотирования, цементации, обдувки и т.Д.

- •1. Предварительно оценивают средний диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях Напряжения кручения

- •Клиноременная передача

27. Смазывание применяется для уменьшения потери мощности, снижения изнашиваемости деталей, охлаждения, предохранения от заедания.

Смазывание зубчатых и червячных передач. В этом случае используют картерною систему. Масло заливается так, что венцы колес в него погружены. Когда колесо крутится, оно захватывает масло и разбрызгивает его. Стекает масло со стенок в нижнюю часть корпуса редуктора. Так образуется взвесь частиц масла в воздухе, которая покрывает поверхность деталей. Этот метод применяется для смазывания при окружной скорости не больше 0,3…12,5 м/с.

Для смазки чаще применяется масло. Если окружная скорость высока, то применяют масла с меньшей вязкостью, и если больше контактное напряжение в зацепление, тем вязкость больше. Например индустриальное масло. Его обозначают четырьмя буквами: первая И –индустриальное, второе Г –для гидравлических систем или Т –для тяжелонагруженных, третья С- масло с антикоррозионными, антиокислительными и противоизносными присадками, А- масло без присадок, Д- с антикоррозионными, антиокислительными, противоизносными и противозадирными присадками, четвертым является число- класс кинематической вязкости.

Так же для смазки используют пластичные смазочные материалы.

Зубчатые цилиндрические колеса могут погружаться в масляную ванну на уровень: hm= (2m…0.25d2T ), где m- модуль зацепления.

В соосных редукторах при горизонтальном расположении плоскости а масло погружается и быстроходная и тихоходная ступень. При расположении вертикальном- шестерня и колесо из нижней части коруса. В двухступенчатой передаче если окружная скорость < 1м/с погружают оба колеса, если >1м/с- тихоходную ступень. Для конических или коническо-цилиндрических колес в ванную погружают коническое колесо на всю ширину bвенца.

В червячном редукторе глубина погружения: при нижнем расположении червяка hm= (0,1…0.5)dа1, при верхнем hm= 2м…0.25d2.

Смазывание подшипников. При картерном смазывании передач подшипники смазывают брызгами масла. Если скорость >1 м/с брызгами покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее масло попадает в подшипник. Иногда в масло опускают быстроходную шестерню или червяк вместе с подшипником. Для того чтобы подшипник не засорился используют маслозащитные шайбы. Если подшипник конической шестерни находится далеко от масляной ванны, то на фланце корпуса в разъеме делают канавки, а на крыше корпуса скосы. Со стенок крышки корпуса в канавки стекают брызги масла и через отверстия попадают в подшипник.

Если маслу тяжело пробраться в подшипник, то в редуктор встраивается насос, который подает масло в распределительное устройство и потом уже по трубкам масло попадает в подшипник.

К подшипникам качения масло подводится так, что оно стекает в картер через подшипник. Масло может подводиться либо снаружи корпуса либо изнутри. Если применение насоса нежелательно, то применяют пластичные смазочные материалы, для подачи которого применяются пресс-масленки. Смазочный материал подается специальным шприцом.

Смазочные устройства. Смазочное устройство имеет свойство старения всвязи с загрязнением масла. Признаками я вляются: увеличенное содержание воды, механических примесей, увеличенное кислотное число. Приходится менять масло. Для этого в корпусе делают сливные отверстия, которые закрываются пробкой. Если пробка имеет коническую резьбу(применяемую чаще), то она создает герметичное соединение. Если же цилиндрическую, то требуется устанавливать уплотняющие прокладки, кольца из резины. Чтобы проверять уровень масла в корпусе устанавливают пробки с конической резьбой и маслоуказатели (крановые, круглые и др.). Круглые маслоуказатели используются если корпус расположен высоко над полом. Давление в корпусе может повышаться из-за повышения температуры. Тогда масло может просочиться через уплотнения. Чтобы этого не произошло устанавливают отдушины.

Уплотнительные устройства. Применяются для предохранения от вытекания смазочного материала из подшипниковых узлов, а так же для избежания попадания в них пыли.

Манжеты применяются при смазке подшипников жидким маслом, если скорость не превышает 20 м/с. Манжета состоит из корпуса, каркаса, который обеспечивает жесткость и плотную посадку манжета, браслетной пружины, которая стякивает уплотняющую часть манжеты.

Манжету устанавливают открытой стороной внутрь корпуса, что обеспечивает подход масла. Но если смазочный материал подается шприцом, то манжету устанавливают открытой стороной наружу, т.к увеличенное давление отогнет кромку манжеты и избыток вытечет наружую

Если уровень масла высок или при работе в загрязненной среде, то ставят две манжеты.

Торцевые уплотнения имеют сложную конструкцию, большие размеры, высокую стоимость, но и он является очень хорошим уплотнителем по торцевой поверхности. Торцовый уплотнитель состоит из двух колец и пружины, одно кольцо имеет дополнительный статический уплотнитель.

Так же существуют шелевые уплотнения, у которых зазор щелевых уплотнений заполняют пластинчатым смазочным материалом, который защищает подшипник от попадания в него пыли и влаги. Но данные уплотнителя применяются в сочетании с другими, т.к. не обеспечиваю полной герметичности.

Упругие стальные шайбы применяются при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

Большое распространение получили лабиринтные уплотнения. В них уплотнение достигается за счет чередования осевых и радиальных зазоров, которые образуют длинную узкую извилистую щель.

Центробежные комбинированные уплотнения. Конструкция центробежных уплотнений проста. Они применяются если скорость вала > 0.5м/с. Они эффективны, если вал расположен выше уровня масла.

Для увеличения уплотняющего эффекта используют комбинированные уплотнители.

26. направляющие прямолинейного движения. Общие сведения. Прямолинейно-направляющий механизм- механизм, у которого часть траектории или вся траектория одной из точек какого-либо звена, совершающего сложное движение, есть прямолинейный отрезок или дуга кривой, мало отклоняющаяся от прямой. Прямолинейность движения достигается путём подбора соотношений между длинами звеньев механизма. Наиболее известны П.-н. м. Чебышева и Уатта. Оба механизма — шарнирные четырёхзвенники, т. е. составлены из 4 звеньев, образующих между собой вращательные пары.

Помимо повышенной точности и жесткости к направляющим устройствам предъявляются следующие требования: 1)обеспечение высокой скорости и ускорения;2) низкие силы трения;3) повышение максимальных допустимых нагрузок;4) повышение срока службы;5) интеграция измерительных устройств.

Классифицировать направляющие устройства можно по нескольким признакам.

В зависимости от максимально допустимой статической нагрузки направляющие качения можно разделить на три группы:- миниатюрные направляющие, с максимальной нагрузкой до 29000Н;- шариковые, с максимальной нагрузкой до 289000Н;- роликовые, с максимальной нагрузкой до 19419000Н.

Классификация в зависимости от максимально допустимой статической нагрузки не является общей для всех типов направляющих, ее величина может меняться в зависимости от конструкции и разработки определенной фирмы. Данный классификационный признак также отражает возможности и несущие способности отдельных групп опор качения.

По форме элементов качения направляющие делятся на четыре группы:- шариковые;- роликовые;- игольчатые;- комбинированные.

Игольчатые и комбинированные поры качения в основном используются в миниатюрных направляющих.

По количеству рядов опор качения направляющие устройства делятся на однорядные и двухрядные.

По способу закрепления элементов качения направляющие устройства делятся две группы:- направляющие с циркуляцией элементов качения;- направляющие с закрепленными сепараторами;в свою очередь направляющие с циркуляцией элементов качения делятся на две группы: - с циркуляцией одновременно двух рядов элементов качения;- с возможностью циркуляции отдельных потоков элементов качения.

По методу регулирования натяга направляющие устройства можно разделить на четыре основные группы, в зависимости от устройств, обеспечивающих предварительный натяг:- с помощью винта;- с помощью клиньев; - за счет прокладок;- за счет элемента конструкции.

В зависимости от конструкции сепаратора и количества элементов качения направляющие устройства делятся на две группы: - сепараторы для кареток с рециркуляцией элементов качения;- сепараторы для кареток с закрепленными сепараторами.

В свою очередь сепараторы для кареток с циркуляцией можно разделить на две группы: для закрепления элементов одной замкнутой цепи и для одновременного крепления двух рядов циркуляции.

Важным классификационным признаком является величина предварительного натяга. Практически все ведущие фирмы в производстве направляющих устройств разделяют величину предварительного натяга в зависимости от характера условий работы и величины статической нагрузки (С). На основе этого направляющие устройства могут быть разделены на четыре основные группы :- без предварительного натяга;- с величиной предварительного натяга 0,02 С;- с величиной предварительного натяга 0,08 С;- с величиной предварительного натяга 0,12 С.

Разраотанная классификация отражает основные признаки направляющих устройств качения, которые были определены на основе материала ведущих фирм по производству направляющих устройств.

Общепромышленные рельсовые направляющие применяются в станкостроении, при производстве или модернизации металло- и деревообрабатывающего оборудования, в транспортных системах, при конструировании промышленных роботов, в лабораторном и научно-исследовательском оборудовании, в приборостроении. Миниатюрные направляющие используются в лабораторном оборудовании и медицинской технике, при производстве микросхем и полупроводниковой техники, а также в легких и сверхлегких системах точного линейного перемещения различного назначения.

Направляющие скольжения. Направляющие скольжения имеют смешанный характер трения, при котором слой смазки не обеспечивает полного разделения трущихся поверхностей неподвижного и подвижного элементов направляющей, которое имеет место в гидродинамических, гидростатических и аэростатических направляющих.

Основными преимуществами направляющих скольжения со смешанным характером трения являются простота и компактность конструкции, высокая нагрузочная способность и жесткость, демпфирование, невысокая стоимость. Однако в современных условиях тип направляющих со смешанным трением имеет существенные недостатки, основными из которых являются большое трение, ограничивающее скорость перемещения узлов, большой износ направляющих, а также скачкообразность движения при трогании с места и на малых скоростях, не позволяющая осуществлять точное позиционирование узлов.

Применение накладок из полимерных материалов и специальных "антискачковых" смазок позволяет в значительной мере, но не полностью, устранить указанные недостатки обычных направляющих скольжения.

Гидродинамические и гидростатические направляющие имеют не большое трение, высокую демпфирующую способность, обеспечивают высокую плавность хода и малые усилия перемещения, практически неизнашиваемы. Однако их жесткость не столь высока, как у направляющих смешанного трения, при высоких скоростях перемещения они генерируют избыточное тепло, вызывающее нагрев смазки и всего кинематического узла, требуют сложной навесной гидроаппаратуры и, в целом, значительно дороже других типов направляющих, что ограничивает область их применения (главным образом, это особо тяжелые и уникальные станки).

Аэростатические направляющие имеют особо малое трение, обеспечивают высокую точность перемещений, обладают высокой долговечностью, однако так же имеют ограниченную нагрузочную способность и подвержены случайным отказам, что сужает область их применения (координатно- измерительные машины, станки для обработки печатных плат, алмазно-токарные станки и некоторые другие типы станков с малыми нагрузками на направляющие).

Направляющие качения, обладают малым трением (коэффициент трения составляет 0,003…0,005), обеспечивают высокую плавность перемещений, допускают высокие скорости и ускорения перемещений. В соответствующем исполнении они обеспечивают высокую нагрузочную способность, жесткость и долговечность системы, точность установочных перемещений. Их основными недостатками являются сравнительно низкое демпфирование(гашение колебаний или предотвращение механических колебаний), повышенная чувствительность к загрязнению, а также высокая стоимость, которая во многих случаях является существенным фактором, ограничивающим их использование.

Направляющие качения начали применяться вместо направляющих скольжения в середине прошлого века на координатно-расточных, шлифовальных, заточных и некоторых других прецизионных станках, где требовались точные малые установочные перемещения узлов. Такие перемещения на направляющих скольжения очень трудно выполнялись или вообще были невыполнимы.

Основной конструктивной формой направляющих качения на первых станках являлась комбинация (пара) V-образной и плоской направляющих. По ним перемещались ролики, размещенные в линейном сепараторе. При этом ролики опирались непосредственно на обработанные поверхности чугунных корпусных деталей.

При скоростях перемещений узлов в пределах 2…3 м/мин и сравнительно небольших нагрузках такие направляющие удовлетворяли требованиям, предъявляемым к таким станкам в те годы. Наряду с роликовыми на координатно-расточных станках начали применяться и шариковые направляющие качения.

Шарики в линейном сепараторе перемещались по специальным закаленным планкам, смонтированным на станине и на столе станка.

Направляющие качения являются основным типом направляющих в наиболее прогрессивных современных высокоскоростных станках, их конструкция непрерывно совершенствуется.

Комбинированные направляющие позволяют использовать преимущества направляющих и скольжения, и качения, в то же время они обладают и их недостатками. Часто такие направляющие на основных нагруженных гранях имеют трение скольжения и трение качения на боковых гранях для устранения переориентации узлов при реверсах.

Однако такая конструкция направляющих ограничивает скорость и ускорение перемещения узлов в высокоскоростных станках.

Комбинированный тип имеет сравнительно меньшую область применения, чем первые два типа направляющих.

25.Корпусные детали. общие сведения. Корпусные детали- детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Такие детали имеют сложную форму. Их получают методом сварки или литья. При изготовлении таких деталей используется сталь и чугун, но иногда и легкие сплавы. Корпусные детали включают в себя бобышки, фланцы, ребра, стенки и т.д., которые в конечной конструкции объединены в одно целое.

Конструирование

литых деталей.

При конструировании литых деталей

корпуса нужно стенки корпуса сделать

как можно ровнее и уменьшить до таких

размеров, которые будут создавать

хорошее заполнение формы жидким металлом.

Т.е. чем больше размер корпуса, тем толще

должны быть стенки. Материалом для

изготовления корпуса является серый

чугун. Приведенные габариты корпуса

определяются как N=(2L+B+H)/3,

где L,B,H

–длина, ширина и высота корпуса. Толщины

стенок определяется: δ= 1,2![]() ≥6мм,

где Т-вращающий момент на выходном

тихоходном валу, Н/м. плоскости стенок,

встречающихся под прямым или тупым

углом, сопрягают дугами радиусов r

и R.

Если они располагаются под острым углом,

их соединяют короткой вертикальной

стенкой. r≈0.5δ,

R≈1.5δ.

В некоторых случаях стенку утолщают (в

местах расположения обработанных

платиков. Приливов, во фланцах, бобышек).

Если δ1/

δ≤2, то r≈0.5δ,

если δ1/

δ> 2, то h≥4(δ2-

δ), δ2=1,5

δ, r≈0.5δ.

≥6мм,

где Т-вращающий момент на выходном

тихоходном валу, Н/м. плоскости стенок,

встречающихся под прямым или тупым

углом, сопрягают дугами радиусов r

и R.

Если они располагаются под острым углом,

их соединяют короткой вертикальной

стенкой. r≈0.5δ,

R≈1.5δ.

В некоторых случаях стенку утолщают (в

местах расположения обработанных

платиков. Приливов, во фланцах, бобышек).

Если δ1/

δ≤2, то r≈0.5δ,

если δ1/

δ> 2, то h≥4(δ2-

δ), δ2=1,5

δ, r≈0.5δ.

Величину радиусов применяют из стандартного ряда.

Формовочные уклоны задаются углом β или катетом а в зависимости от высоты h:

Толщину наружных ребер у жесткости основания принимают 0,9…1,0 толщины основной стенки δ.толщина внутренних ребер равна 0,8 δ, высота ребер hp≤5δ. Поперечное сечение выполняется с уклоном.

К корпусным деталям крепятся фланцы, крышки, кронштейны, для установления и крепления которых используют опорные платики. Если литье будет неточным, то они смещаются, поэтому размеры сторон опорных платиков делаются на величину С больше размеров опорных поверхностей прикрепляемых деталей. Для литых деталей С=2…4 мм.

При конструировании корпусных деталей обрабатываемые поверхности отделяются от необрабатываемых. Обрабатываемые выполняются виде платиков, высота которых h=(0,4…0,5) δ.

Поверхность детали при сверлении располагается перпендикулярно оси сверление, чтобы сверло не ломалось. Отверстия чаще выполняются сквозные. Не сквозные требуют точного остановления инструмента. При нарезании резьбы применяются несколько метчиком.

На станках нарезают резьбу диаметром ≥6мм.

Длина отверстий должна быть как можно меньше, так их увеличение требует применение дорогих сверл и большего времени.

Несквозные резьбовые отверстия, нарезаемые резцом, имеют в конце канавку для выхода резца.

Сварные корпуса. Если корпуса изготавливают в единичном количестве, то выгоднее использовать сварку. Толщина стенок корпуса в данном случае будет равна δСВ=0,8δ, где δ-тольщина стенок литого корпуса.

Корпус и крышку редуктора сваривают из элементов,изготовленных прокатом (полоса, пруток круглого сечения, лист и т.п.). в тяжелом машиностроении и судостроении применяют сварные корпуса с литыми или кованными деталями. После сварки корпус и крышку отжигают и иногда рихтуют. Потом проводят обработку резанием плоскостей и отверстий детали.

Конструкции сварных корпусов редукторов отличаются большим разнообразием.

Конструирование отдельных элементов сварного корпуса (подшипниковых гнезд, мест крепления крышек и корпуса, опорных фланцев и др.) подчинятся общим правилам.

24.Муфты. Общие сведения. Классификация. Муфты- это устройства, которые служат для соединения концов валов, стержней, труб, электрических, проводов и т.д. Муфты для соединения валов нужны для того,что они соединяют входные и выходные валы машин. Так же муфты используются для включения и выключения исполнительного механизма при непрерывно работающем механизме(управляемые муфты),предохранения машин от перегрузок (предохранительные муфты),компенсация вредного влияния несоосности валов (компенсирующие муфты), уменьшения динамических нагрузок (упрогие муфты).

Самой важной характеристикой муфт является величина вращающего момента, на передачу которого она рассчитывается.

Муфты различаются по принципу действия, управления, конструкции, назначению.

Муфты бывают электрические, гидравлические, механические. Последние бывают постоянного действия (неуправляемые), управляемые, самоуправляемые автоматические. Управляемые бывают кулачковые и фрикционные. Неуправляемые: глухие, компенсирующие (жесткие) и компенсирующие (упругие). Автоматические бывают центробежные (по частоте вращения), предохранительные (по величине момента), свободного хода (по направлению вращения).

В электрических и гидравлических муфтах используют принципы сцепления за счет электромагнитных и гидравлических сил.

Неуправляемые

муфты. Глухие муфты

обеспечивают жесткое и неподвижное

сцепление валов. Они требуют точной

центровки валов. Самым простым видом

глухих муфт является втулочная. Втулка

крепится с валом при помощи штифтов,

шпонок, зубьев. Они применяются в легких

машинах с диаметром валов не более 60…70

мм, имеют простую конструкцию, малые

размеры. Фланцевая

муфта

на

рисунке изображены два вида данных

муфт. Полумуфты 1 и2 соединяют болтами

с зазором или без зазора. В первом случае

крутящий момент передается силами

трения, возникающими в стыке полумуфт

от затяжки болтов. Во втором случае

самими болтами, работающими на срез и

смятие. Если болты поставлены без зазора,

то они выполняют центрование валов. При

постановке с зазором центровка

производится выступом 3. Муфты

компенсирующие жесткие применяются

для уменьшения вредных нагрузок на валы

и опоры. Компенсация достигается всвязи

подвижности практически жестких деталей,

за счет деформации упругих деталей.

Кулочково-дисковая муфта состоит из

двух полумуфт и промежуточного диска.

На внутренних торцах полумуфт расположены

пазы. На дисках выполнены выступы,

которые расположены по взаимно

перпендикулярным диаметрам. У собранной

муфты выступы диска располагаются в

пазах полумуфт. Т.о.диск соединяет

полууфты. Перпендикулярное расположение

пазов позволяет муфте компенсировать

эксцентриситет и перекос валов. Скольжение

выступов в пазах приводит к их износу,

который увеличивается с увеличением

несоосности и частоты вращения. Чтобы

этого не происходилы муфты переодически

смазывают. Зубчатая

муфта. Состоит

из 2х полумуфт с наружными зубьями и

разъемной обоймы с двумя рядами внутренних

зубьев. Данная муфта компенсирует все

несоосности валов. Для этого выполняют

торцовые зазоры. И увеличенные боковые

зазоры в зацеплении. Компинсация

несоосности валов сопровождается

скольжением в местах соприкосновенпия

зубьев и их износом. Упругие

муфты. Состоит

из двух полумуфт, связанных с упругим

элементом, который позволяет компенсировать

несоосность валов, изменить жесткость

системы в целях устранения резонансных

колебаний при периодически изменяющейся

нагрузке, снизить ударные перегрузки.

Основные характеристики данной муфты:

1)жесткость Cφ=dT/dφ,

где Т-крутящий момент, φ-угол

закручивания муфты моментом Т.2)демпфирующая

способность (необратимое поглощение

муфты энергии за один цикл: нагрузка и

загрузка); это свойство способствует

снижению динамических нагрузок и

затуханию колебаний. Металлические

упругие муфты. Являются

более долговечными, позволяют изготавливать

малогабаритные муфты с большой нагрузочной

способностью. Их применяют для передачи

больших крутящих моментов. Они могут

быть выполнены с постоянной или переменной

жесткостью. Неметаллические

е упругие муфты.

Состоят основной частью из резины.

Данные муфты имеют высокую эластичночть,

относительная деформация: ε≈0,7…0,8;

относительное рассеяние энергии в

муфтах с резиновыми элементами достигает

0,3…0,5: электроизоляционной способностью.

Недостатки: малая долговечность,

прочность. Муфты

с резиновыми звездочками. Состоит

из двух полумуфт с торцовыми выступами

и резиновыми звездочками, зубья которых

расположены между выступами. Зубья

звездочек работают на сжатие. Данная

муфта компактна, допускает радиальное

смещение ![]() перенос осей

перенос осей ![]() Недостатки: при разборке и сборке

необходимо смещение валов в осевом

направлении. Работоспособность

определяется напряжением смятия:

Недостатки: при разборке и сборке

необходимо смещение валов в осевом

направлении. Работоспособность

определяется напряжением смятия: ![]() ,

z-число

зубьев звездочки.

,

z-число

зубьев звездочки. ![]() =2…2,5МПа.

Муфта упругая

втулочно-пальцевая.

Применяется в приводах от э/двигателей

с малыми и средними крутящими моментами,

для валов с диаметром 150 мм и моментом

крутящим до 15000 Н·м. напряжение смятия:

=2…2,5МПа.

Муфта упругая

втулочно-пальцевая.

Применяется в приводах от э/двигателей

с малыми и средними крутящими моментами,

для валов с диаметром 150 мм и моментом

крутящим до 15000 Н·м. напряжение смятия:

![]() ,

где z-

число пальцев.

=1,8…2МПа.

Муфта с упругой

оболочкой. Имеет

высокую энергоемкость, упругие и

компенсирующие свойства.

,

где z-

число пальцев.

=1,8…2МПа.

Муфта с упругой

оболочкой. Имеет

высокую энергоемкость, упругие и

компенсирующие свойства. ![]() ,

,

![]() =0,4МПа.

=0,4МПа.

Управляемые

муфты. Позволяют

соединить или разъединить валы с помощью

механизма управления. По принципу работы

их разделяют на основанные на зацеплении

и основанные на трении. Кулачковые

муфты. На

двух торцах полумуфт имеются выступы.

При работе выступы одной полумуфты

входят во впадины другой. Одну из муфт

устанавливают подвижно в осевом

направлении для включения и выключения

муфты. Подвижная полумуфта перемещается

с помощью отводки, вилку которой

располагают в разу. Часто кулачковые и

зубчатые сцепные муфты используют на

одном валу для переключения скоростей.

Формы кулачков: 1)прямоугольный, требующий

точного расположения полумуфт при

включении, при изменении направления

вращения происходят удары, что приводит

к увеличению зазоров,2)трапецеидальный,

в таких муфтах возникают осевые силы,

которые стремятся раздвинуть полумуфты

и затрудняют включение.такие муфты не

используются при нагрузке и при больших

скоростях относительного вращения.

Работоспособность зависит от напряжения

смятия: ![]() .

Муфты зубчатые

сцепные.

Преимущество данной муфты от кулачковой

заключается в возможности изготовления

на зуборезном оборудовании. При этом

получается более высокая точность. Для

устранения ударов в этих муфтам

используются синхронизаторы, которые

выравнивают скорости валов при их

соединении. Фрикционные

муфты. При

их включении крутящий момент возрастает

постепенно по мере увеличения силы

нажатия на поверхности трения. Что

позволяет соединить валы под нагрузкой

и с большой разностью начальных угловых

скоростей. При включении муфта

пробуксовывает, засчет чего разгон

ведомого вала происходит плавно. Данная

муфта выполняет также функцию

предохранителя. Фрикционные муфты

делятся на дисковые, конические,

колодочные, ленточные.

.

Муфты зубчатые

сцепные.

Преимущество данной муфты от кулачковой

заключается в возможности изготовления

на зуборезном оборудовании. При этом

получается более высокая точность. Для

устранения ударов в этих муфтам

используются синхронизаторы, которые

выравнивают скорости валов при их

соединении. Фрикционные

муфты. При

их включении крутящий момент возрастает

постепенно по мере увеличения силы

нажатия на поверхности трения. Что

позволяет соединить валы под нагрузкой

и с большой разностью начальных угловых

скоростей. При включении муфта

пробуксовывает, засчет чего разгон

ведомого вала происходит плавно. Данная

муфта выполняет также функцию

предохранителя. Фрикционные муфты

делятся на дисковые, конические,

колодочные, ленточные.

Автоматические муфты. Они предназначены для разъединения валов в тех случаях, если параметры работы машин становятся недопустимыми.Предохранительные муфты. Предназначены для защиты машин от перегрузок. Специальные предохранительные фрикционные муфты не имеют управления, силы нажатия обычно обеспечиваются в них постоянно действующими пружинами. Бывают муфты со специальным разрушающимся элементом. В них крутящий момент между полумуфтами передается через штифт, который срезается при перегрузке. После чего штифт заменяют. Так же бывают кулачковая предохранительная. В них полумуфты зацепляются кулачками, имеющих трапецеидальный профиль. Центробежные муфты. Они автоматически соединяют валы, если угловая скорость некоторое заданное значение. Т.е.они являются самоуправляемыми по угловой скорости. Центробежные муфты используются для автоматического включения и выключения исполнительного механизма при помощи регулировки угловой скорости двигателя, разгона машин с большими маховыми массами при двигателе с малым пусковым моментом, повышении плавного пуска, выключения при перегрузки, когда бензодвигатель сбавляет обороты и может заглохуть. Муфты свободного хода. Они передают крутящий момент только в одном направлении. Их применяют в автомобилях, велосипедах, мотоциклах, станках. Простейшим представителем таких муфт является устройство с храповиком.

Расчет

муфт. При

расчеты кулачково-дисковых

муфт полагают,

что натяг и зазор посадки выступов в

пазах равны нулю. В этих случаях деформация

и напряжение в разных точках поверхности

соприкосновения пропорциональны

расстояниям этих точек до оси муфт.

Условие равновесия полумуфты можно

записать: ![]() ,

,

![]() ,

тогда

,

тогда ![]() ,

К-коэффициент динамичности режима

нагрузки, h-

рабочая высота выступов. Чаще всего

применяют D/d

,

К-коэффициент динамичности режима

нагрузки, h-

рабочая высота выступов. Чаще всего

применяют D/d![]() деталих таких муфт обычно изготавливают

из Ст5 или 25Л. Если муфта тяжелонагружена

применяются 15Х, 20Х с цементацией рабочих

поверхностей. При этом:

деталих таких муфт обычно изготавливают

из Ст5 или 25Л. Если муфта тяжелонагружена

применяются 15Х, 20Х с цементацией рабочих

поверхностей. При этом:![]() МПа.

Рабочие муфты с эксцентриситетом

сопровождаются потерями на трение и

дополнительной нагрузкой валов.

Дополнительная нагрузка валов от муфты

Fм

равна силе трения в пазах:

МПа.

Рабочие муфты с эксцентриситетом

сопровождаются потерями на трение и

дополнительной нагрузкой валов.

Дополнительная нагрузка валов от муфты

Fм

равна силе трения в пазах: ![]() .

.

![]() -

радиус приложения некой фиктивной

окружности силы муфты

-

радиус приложения некой фиктивной

окружности силы муфты ![]() .

.

![]() .

Т.о., применение компенсирующих муфт

уменьшает, но не устраняет полностью

вредных нагрузок на валы и опоры,

связанные с несоосностью. Работа потерь

натрения:

.

Т.о., применение компенсирующих муфт

уменьшает, но не устраняет полностью

вредных нагрузок на валы и опоры,

связанные с несоосностью. Работа потерь

натрения: ![]() .

полезная работа: Wп=2πТ,

коэффициент полезного действия:

.

полезная работа: Wп=2πТ,

коэффициент полезного действия: ![]() .

Зубчатая

муфта. Для

расчета данных муфт используется лишь

условный метод, неточности которого

компенсируют выбором допускаемых

напряжений на основе практики.

Предполагается,что нагрузка распределена

равномерно между всеми зубьями, а зубья

сопркосаются по все длине и высоте.

.

Зубчатая

муфта. Для

расчета данных муфт используется лишь

условный метод, неточности которого

компенсируют выбором допускаемых

напряжений на основе практики.

Предполагается,что нагрузка распределена

равномерно между всеми зубьями, а зубья

сопркосаются по все длине и высоте. ![]() ,

где z-число

зубьев полумуфты,

,

где z-число

зубьев полумуфты, ![]() =zm-

делительный диаметр зубьев, m-

модуль зацепления, А=bh-

проекция рабочей поверхности зуба на

его среднюю диаметральную плоскость,b-длина

зуба, h

–рабочая высота зуба. Для наиболее

распространенного в практике зацепления

примем h

≈1,8m

тогда

=zm-

делительный диаметр зубьев, m-

модуль зацепления, А=bh-

проекция рабочей поверхности зуба на

его среднюю диаметральную плоскость,b-длина

зуба, h

–рабочая высота зуба. Для наиболее

распространенного в практике зацепления

примем h

≈1,8m

тогда ![]()

![]() Детали зубчатых муфт изготавливают из

45,40Х,45Л коваными или литыми. Для повышения

износостойкости зубья подвергают

термической обработке до твердости не

ниж 40HRC,

а зубья обойм –не ниже 35HRC.

Детали зубчатых муфт изготавливают из

45,40Х,45Л коваными или литыми. Для повышения

износостойкости зубья подвергают

термической обработке до твердости не

ниж 40HRC,

а зубья обойм –не ниже 35HRC.

![]() .

.

![]() -

коэффициент зубчатого венца-=0,12…0,16.

Зубчатые муфты обладают компактностью

и хорошими компенсирующими свойствами.

Их применяют для передачи больших

крутящих моментов.

-

коэффициент зубчатого венца-=0,12…0,16.

Зубчатые муфты обладают компактностью

и хорошими компенсирующими свойствами.

Их применяют для передачи больших

крутящих моментов. ![]() .

Муфты с

цилиндрическими пружинами. Их

целесообразно применять как упругие

звенья в системе соединения валов с

зубчатыми колесами или цепными

звездочками, для соединения валов. Для

уменьшения износа деталей нужно применять

смазку для трущихся поверхностей. В

следствии предварительного сжатия

пружины силой F1

муфта работает как жесткая до нагрузки

моментом Т1.

При этом Т1=F1rz

, где r-радиус

расположения пружины, z-число

пружин. Деформация λ и напряжение τ:

.

Муфты с

цилиндрическими пружинами. Их

целесообразно применять как упругие

звенья в системе соединения валов с

зубчатыми колесами или цепными

звездочками, для соединения валов. Для

уменьшения износа деталей нужно применять

смазку для трущихся поверхностей. В

следствии предварительного сжатия

пружины силой F1

муфта работает как жесткая до нагрузки

моментом Т1.

При этом Т1=F1rz

, где r-радиус

расположения пружины, z-число

пружин. Деформация λ и напряжение τ:

![]() .

F-осевая

сила, сжимающая пружину, D-

средний диаметр пружины, d-диаметр

проволоки,i-число

рабочих витков пружины,G-модуль

сдвига,kB-коэффициент,

учитывающий влияние кривизны витков.

Угол закручивания муфты:

.

F-осевая

сила, сжимающая пружину, D-

средний диаметр пружины, d-диаметр

проволоки,i-число

рабочих витков пружины,G-модуль

сдвига,kB-коэффициент,

учитывающий влияние кривизны витков.

Угол закручивания муфты: ![]() .

Жесткость муфты:

.

Жесткость муфты: ![]() .

Условие прочности пружин:

.

Условие прочности пружин: ![]() ,

Тmаx-момент,

соответствующий упору ограничителей.

,

Тmаx-момент,

соответствующий упору ограничителей.

Управляемые

дисковые. Соединение

вала с подвижной полумуфтой осуществляется

при помощи силы Fа.

Момент трения Тr:

![]() ,

,

![]() =(D1+D2)/4-средний

радиус поверхностей. D1/D2=2…1,5.

Для уменьшения силы Fа

и габаритов муфты применяются конструкции

не с одной, а со многими парами поверхностей

трения- многодисковые мыфты. В них сила

нажатия передается на все поверхности

трения, а формула примет вид:

=(D1+D2)/4-средний

радиус поверхностей. D1/D2=2…1,5.

Для уменьшения силы Fа

и габаритов муфты применяются конструкции

не с одной, а со многими парами поверхностей

трения- многодисковые мыфты. В них сила

нажатия передается на все поверхности

трения, а формула примет вид: ![]() ,

z-число

пар трущихся поверхностей=n-1,

n-

число дисков. Момент трения можно

увеличить при помощи f,

,

z-число

пар трущихся поверхностей=n-1,

n-

число дисков. Момент трения можно

увеличить при помощи f,![]() .

Увеличение последнего ограниченно

удельным давлением:

.

Увеличение последнего ограниченно

удельным давлением: ![]() .

Коническая.

От действия

силы

.

Коническая.

От действия

силы ![]() на конической поверхности соприкасания

полумуфт возникают удельное давление

р и удельныя сила трения pf.

Силы трения, направленные по касательной

к оуржности конуса, используются для

передачи крутящего момента.

на конической поверхности соприкасания

полумуфт возникают удельное давление

р и удельныя сила трения pf.

Силы трения, направленные по касательной

к оуржности конуса, используются для

передачи крутящего момента. ![]() ,

,

![]() /2,

→

/2,

→![]() ,

,![]()

![]() >p=arctg

f.

Условие износостойкости: p=

>p=arctg

f.

Условие износостойкости: p=![]() .

Даны муфты большие размерами, имеют

сложную конструкцию. Фрикционные

муфты.

Работоспособность определяется износом

трущихся поверхностей. Интенсивность

износа зависит от удельной мощности

трения:

.

Даны муфты большие размерами, имеют

сложную конструкцию. Фрикционные

муфты.

Работоспособность определяется износом

трущихся поверхностей. Интенсивность

износа зависит от удельной мощности

трения: ![]() ,

,![]() -

средняя скорость скольжения, которое

происходит во время включения. Большое

влияние на работоспособность муфты

оказывает её тепловой режим. Перегрев

приводит к увеличению износа. Нагрев

связан также со скольжением при

переключениях. Выделяемое количество

теплоты при этом пропорционально работе

трения.

-

средняя скорость скольжения, которое

происходит во время включения. Большое

влияние на работоспособность муфты

оказывает её тепловой режим. Перегрев

приводит к увеличению износа. Нагрев

связан также со скольжением при

переключениях. Выделяемое количество

теплоты при этом пропорционально работе

трения.

Автоматические.

Предохранительная муфта.

Расчетное условие среза штифта: ![]() ,

где z-число

штифтов,

,

где z-число

штифтов, ![]() -

коэффициент неравномерности распределения

по штифтам. Жесткое соединении полумуфт

штифтом не может компенсировать влияния

их несоосности на штифт, условия работы

которого становятся неопределенными.

Поэтому необходима строгая центровка

полумуфт. Допускаемое напряжение

принимают

равным пределу прочности материалов

на срез. Условие равновесия полумуфт:

-

коэффициент неравномерности распределения

по штифтам. Жесткое соединении полумуфт

штифтом не может компенсировать влияния

их несоосности на штифт, условия работы

которого становятся неопределенными.

Поэтому необходима строгая центровка

полумуфт. Допускаемое напряжение

принимают

равным пределу прочности материалов

на срез. Условие равновесия полумуфт:

![]() ,

-

угол заострения кулочка,

,

-

угол заострения кулочка, ![]()

![]() -коэффициент

трения в шлицевом соединении. Центробежная

муфта. Центробежная

сила Fц

прижимает колодку к барабану полумуфты,

чему препятствует сила F,

возникающая от прогиба пружины.

Соприкосновение между колодкой и

барабаном возможно при условии: F≤

Fц=mrω2,

где m-масса

колодки, r-расстоянии

центра тяжести колодки от оси вращения,

ω-угловая

скорость полумуфты. Для передачи

крутящего момента необходима уголовая

скорость ω1,

которая определяется из условия:

-коэффициент

трения в шлицевом соединении. Центробежная

муфта. Центробежная

сила Fц

прижимает колодку к барабану полумуфты,

чему препятствует сила F,

возникающая от прогиба пружины.

Соприкосновение между колодкой и

барабаном возможно при условии: F≤

Fц=mrω2,

где m-масса

колодки, r-расстоянии

центра тяжести колодки от оси вращения,

ω-угловая

скорость полумуфты. Для передачи

крутящего момента необходима уголовая

скорость ω1,

которая определяется из условия: ![]() ,z

–число колодок, f-

коэффициент трения. В диапазоне между

ω1

и ω0

муфта пробуксовывает и постепенно

разгоняет ведомый вал. Тогда сила пржины

равна:

,z

–число колодок, f-

коэффициент трения. В диапазоне между

ω1

и ω0

муфта пробуксовывает и постепенно

разгоняет ведомый вал. Тогда сила пржины

равна: ![]() ,

l-стрела

прогиба, J=bh3/12-осевой

момент инерции площади сечения пружины.

Муфты свободного

хода. При

передаче крутящего моменты Т на ролик

действуют нормальные силы Fn

и силы трения F.

Fn

стремятся

вытолкнуть ролик из паза в направлении

биссектрисы угла α. Этому препятствуют

силы трения F=

Fnf.

Чтобы ролик не выскакивал из паза, должно

выполняться:

,

l-стрела

прогиба, J=bh3/12-осевой

момент инерции площади сечения пружины.

Муфты свободного

хода. При

передаче крутящего моменты Т на ролик

действуют нормальные силы Fn

и силы трения F.

Fn

стремятся

вытолкнуть ролик из паза в направлении

биссектрисы угла α. Этому препятствуют

силы трения F=

Fnf.

Чтобы ролик не выскакивал из паза, должно

выполняться: ![]() или

или ![]() ,→

,→![]() ,

,

![]() .

Или геометрически

.

Или геометрически ![]() .

По этим уравнениям рассчитывают диаметр

ролика. Условие равновесия:

.

По этим уравнениям рассчитывают диаметр

ролика. Условие равновесия: ![]() z

–число роликов. Коэффициент трения

выражается через

z

–число роликов. Коэффициент трения

выражается через ![]() прочность ролика и рабочих поверхностей:

прочность ролика и рабочих поверхностей:

![]() ролика.

Или

ролика.

Или ![]() .

В муфтах обычно применяют стандартные

ролики шарикоподшипников, а рабочие

поверхности деталей цементируют. При

этом

.

В муфтах обычно применяют стандартные

ролики шарикоподшипников, а рабочие

поверхности деталей цементируют. При

этом ![]() =1200…1500МПа.

=1200…1500МПа.

23. Подшипники. Служат опорами для валов и вращающих осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданно положение оси вращения вала. Чтобы КПД был достаточно большим, нужно стараться избегать потери в подшипниках. От качества подшипников зависит качество и долговечность машин. Подшипники различаются по виду трения на подшипники скольжения(опорный участок вала скользит по поверхности подшипника) и подшипники качения (трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала), и по воспринимаемой нагрузке на радиальные, упорные (воспринимают осевые нагрузки), радиально-упорные(воспринимают и радиальные и осевые нагрузки).

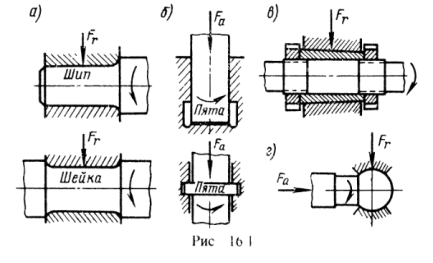

23.Подшипники

скольжения.

Опорный

участок вала называют цапфой. Форма

рабочей поверхности подшипника может

быть, как форма цапфы вала, цилиндрической,

конической или шариковой. Если цапфа

передает радиальную нагрузку, расположена

на конце вала, и шейкой при расположении

в середине вала, то её называют шипом.

Цапфу, которая передает осевую нагрузку,

называют пятой, а опору –подпятником.

Подпятники работают всесте с радиальными подшипниками. Радиальные подшипники воспринимают малые небольшие осевые нагрузки,для чего вал изготавливают ступенчато с галтелями и закругленными кромками. Подшипники конической поверхностью применяют при малых нагрузках и когда нужно систематически устранять зазор от износа. Шариковые подшипники допускают перекос оси вала. Их применяют как шарниры в рычажных механизмах. Особо часто используются подшипники: разъемные, необходимые для условия сборки; высокоскоростные, скорость >30 м/с; подшипники прецизионных машин, дающие особо точное направление валов и возможность регулирования зазора; п. работающие в особых условиях(воде, агрессивных средах); п.тихоходных дешевых механизмах.

Условия работы и виды разрушения подшипников скольжения. Вращению цапфы в подшипнике противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. Для любого установившегося режима работы подшипника существует тепловое равновесие: теплоотдача равна тепловыделению. При этом устанавливается определенная температура. Чем больше тепловыделение и хуже условия теплоотдачи, тем выше температура теплового равновесия. Эта температура не должна превышать некоторой предельной величины, допускаемой для данного материала подшипника и сорта масла. С повышением температуры уменьшается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике. В конечном результате заедание приводит к выплавлению вкладыша. Перегрев подшипника является основной причиной его разрушения.

Работа подшипника сопровождается износом вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Если износ превышает норму, то подшипник бракуют. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника.

При действии переменных нагрузок (например, в поршневых двигателях) поверхность вкладыша может выкрашиваться вследствие усталости. Усталостное выкрашивание свойственно подшипникам с малым износом и наблюдается сравнительно редко. В случае действия больших кратковременных перегрузок ударного характера вкладыши подшипников могут хрупко разрушаться. Хрупкому разрушению подвержены малопрочные антифрикционные материалы, такие, как баббиты и некоторые пластмассы.

Т![]() рение

и смазка подшипников скольжения. Режимы

трения и критерии расчета.

Трение

определяет износ, нагрев подшипника, и

его КПД. Для уменьшения трения подшипники

скольжения смазывают. В зависимости

от режима работы подшипника в нем может

быть полужидкостное

или жидкостное трение. При жидкостном

трении рабочие поверхности вала и

вкладыша разделены слоем масла, толщина

h

которого

больше суммы высот Rz

шерховатостей

поверхностей:

рение

и смазка подшипников скольжения. Режимы

трения и критерии расчета.

Трение

определяет износ, нагрев подшипника, и

его КПД. Для уменьшения трения подшипники

скольжения смазывают. В зависимости

от режима работы подшипника в нем может

быть полужидкостное

или жидкостное трение. При жидкостном

трении рабочие поверхности вала и

вкладыша разделены слоем масла, толщина

h

которого

больше суммы высот Rz

шерховатостей

поверхностей:

![]() При этом условии масло воспринимает

внешнюю нагрузку, избегая соприкасание

рабочих поверхностей, т. е. их износ.

Сопротивление движению в этом случае

определяется только внутренним

трением в слое масла. Коэффициент

жидкостного трения находится в пределах

0,001...0,005. При

полужидкостном трении данное условие

не соблюдается, в

подшипнике будет одновременно жидкостное

и граничное трение. Граничным называют

трение, при котором трущиеся поверхности

покрыты тончайшей пленкой масла,

образовавшейся в результате действия

молекулярных сил и химических реакций

активных молекул масла и материала

вкладыша. Способность масла к

образованию граничных пленок называют

маслянистостью. Граничные пленки

устойчивы, поэтому выдерживают

большие давления. Однако в местах

сосредоточенного давления они

разрушаются, происходит соприкасание

чистых поверхностей металлов, их

схватывание и отрыв частиц материала

при относительном движении. Полужидкостное

трение сопровождается износом

трущихся поверхностей даже

без попадания внешних абразивных частиц.

Коэффициент полужидкостного трения

зависит не только от качества масла, но

также и от материала трущихся поверхностей.

Для работы подшипника самым благоприятным

режимом является режим жидкостного

трения. Образование

режима жидкостного трения является

основным критерием расчета большинства

подшипников скольжения. При

этом одновременно обеспечивается

работоспособность по критериям

износа и заедания. Основы

теории жидкостного трения.

Исследование

режима жидкостного

трения в подшипниках основано на

гидродинамической теории смазки.

При этом условии масло воспринимает

внешнюю нагрузку, избегая соприкасание

рабочих поверхностей, т. е. их износ.

Сопротивление движению в этом случае

определяется только внутренним

трением в слое масла. Коэффициент

жидкостного трения находится в пределах

0,001...0,005. При

полужидкостном трении данное условие

не соблюдается, в

подшипнике будет одновременно жидкостное

и граничное трение. Граничным называют

трение, при котором трущиеся поверхности

покрыты тончайшей пленкой масла,

образовавшейся в результате действия

молекулярных сил и химических реакций

активных молекул масла и материала

вкладыша. Способность масла к

образованию граничных пленок называют

маслянистостью. Граничные пленки

устойчивы, поэтому выдерживают

большие давления. Однако в местах

сосредоточенного давления они

разрушаются, происходит соприкасание

чистых поверхностей металлов, их

схватывание и отрыв частиц материала

при относительном движении. Полужидкостное

трение сопровождается износом

трущихся поверхностей даже

без попадания внешних абразивных частиц.

Коэффициент полужидкостного трения

зависит не только от качества масла, но

также и от материала трущихся поверхностей.

Для работы подшипника самым благоприятным

режимом является режим жидкостного

трения. Образование

режима жидкостного трения является

основным критерием расчета большинства

подшипников скольжения. При

этом одновременно обеспечивается

работоспособность по критериям

износа и заедания. Основы

теории жидкостного трения.

Исследование

режима жидкостного

трения в подшипниках основано на

гидродинамической теории смазки.

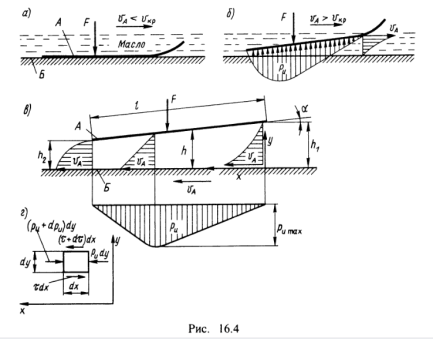

На

рис. 16.4 показаны две пластины А

и Б,

залитые

маслом и нагруженные силой F.

Пластина А

движется

относительно пластины Б

со скоростью

vA.

Если скорость

vA

мала (рис.

16.4, а), то

пластина А

выжимает

масло с пластины Б.

Поверхности

пластин непосредственно соприкасаются.

При этом образуется полужидкостное

трение.

На

рис. 16.4 показаны две пластины А

и Б,

залитые

маслом и нагруженные силой F.

Пластина А

движется

относительно пластины Б

со скоростью

vA.

Если скорость

vA

мала (рис.

16.4, а), то

пластина А

выжимает

масло с пластины Б.

Поверхности

пластин непосредственно соприкасаются.

При этом образуется полужидкостное

трение.

При достаточно большой скорости vA (рис. 16.4, б) пластина А поднимается в масляном слое и принимает наклонное положение. Между пластинами образуется сужающий зазор, заполненный маслом, а движение происходит в условиях жидкостного трения. Переход к режиму жидкостного трения происходит при некоторой скорости, называемой критической vск. Основополагающим является закон Ньютона:

где

τ

—

напряжение сдвига от внутреннего трения

при сдвиге слоев жидкости,

μ

—

динамическая вязкость жидкости, Па •

с, v

—

скорость

течения, м/с.

Физический

смысл закона

можно объяснить так. Два тонких соседних

слоя имеют некоторую

разность скоростей. На общей границе

слоев происходит сдвиг. Сопротивление

сдвигу пропорционально интенсивности

изменения скоростей в поперечном

направлении или производной dv/dy.

Коэффициент

пропорциональности μ

зависит от

свойств жидкости и

определяется экспериментально. Используя

этот закон, можно найти

все другие характеристики потока

жидкости.

Продифференцировав

уравнение Ньютона, получим:

где

τ

—

напряжение сдвига от внутреннего трения

при сдвиге слоев жидкости,

μ

—

динамическая вязкость жидкости, Па •

с, v

—

скорость

течения, м/с.

Физический

смысл закона

можно объяснить так. Два тонких соседних

слоя имеют некоторую

разность скоростей. На общей границе

слоев происходит сдвиг. Сопротивление

сдвигу пропорционально интенсивности

изменения скоростей в поперечном

направлении или производной dv/dy.

Коэффициент

пропорциональности μ

зависит от

свойств жидкости и

определяется экспериментально. Используя

этот закон, можно найти

все другие характеристики потока

жидкости.

Продифференцировав

уравнение Ньютона, получим:

О![]() сновное

уравнение гидродинамики для

установившегося двухмерного течения

жидкости:

сновное

уравнение гидродинамики для

установившегося двухмерного течения

жидкости:

О![]() бъемный

расход на единицу ширины пластины равен:

бъемный

расход на единицу ширины пластины равен:

![]()

Давление

масла в зазоре, уравновешивающее внешнюю

нагрузку F,

а

движение пластины А

происходит

при жидкостном трении.

И![]() спользуя

полученные решения, можно сделать

следующие выводы: 1)

Так

как расход Q

жидкости

одинаков во всех сечениях сужающегося

зазора, то средняя скорость течения

должна увеличиваться

справа налево.2)

Установим зависимость давления от

толщины масляного

слоя.

В среднем сечении h=(hi

+ h2)/2.

Следовательно,

давление обратно пропорционально

толщине масляного

слоя.3) одним

из условий образования

режима жидкостного трения является

наличие сужающегося

зазора, который принято называть

клиновым.

Таким образом,

для образований

режима жидкостного трения необходимо

соблюдать следующие основные

условия: 1)

между скользящими

поверхностями

должен быть зазор

клиновой формы; 2)

масло

соответствующей вязкости должно

непрерывно заполнять зазор;

3) скорость

относительного движения поверхностей

должна быть

достаточной для

того, чтобы в масляном слое создалось

давление, способное уравновесить внешнюю

нагрузку.

спользуя

полученные решения, можно сделать

следующие выводы: 1)

Так

как расход Q

жидкости

одинаков во всех сечениях сужающегося

зазора, то средняя скорость течения

должна увеличиваться

справа налево.2)

Установим зависимость давления от

толщины масляного

слоя.

В среднем сечении h=(hi

+ h2)/2.

Следовательно,

давление обратно пропорционально

толщине масляного

слоя.3) одним

из условий образования

режима жидкостного трения является

наличие сужающегося

зазора, который принято называть

клиновым.

Таким образом,

для образований

режима жидкостного трения необходимо

соблюдать следующие основные

условия: 1)

между скользящими

поверхностями

должен быть зазор

клиновой формы; 2)

масло

соответствующей вязкости должно

непрерывно заполнять зазор;

3) скорость

относительного движения поверхностей

должна быть

достаточной для

того, чтобы в масляном слое создалось

давление, способное уравновесить внешнюю

нагрузку.