- •Брянск 2013 Брянская государственная инженерно-технологическая академия

- •«Эксплуатационные свойства автомобиля»

- •Содержание пояснительной записки (30-35 страниц):

- •Графическая часть: (3-4 листа формата а1)

- •Введение Требования к конструкции тормозной системы

- •1 Краткая характеристика автомобиля Урал375

- •Основные технические данные автомобиля

- •1.2 Элементы пневматического привода тормозов автомобиля

- •Уход за тормозами с пневматическим приводом

- •1.3 Обзор и анализ патентной информации Разжимной кулак барабанно-колодочного тормоза (патент №765555)

- •Колодочный тормоз (патент №804942)

- •Охлаждаемый барабанно-колодочный тормоз (патент №761768)

- •1.4 Выводы

- •1.5 Расчет центра тяжести автомобиля Урал375

- •2 Анализ тормозного механизма используемого на автомобиле Урал375

- •2.1 Оценка схемы колодочного тормозного механизма

- •2.1 Оценка схемы колодочного тормозного механизма

- •2.2 Оптимальное распределение тормозных сил

- •2.3 Оценка тормозной системы с пневматическим приводом и тормозным краном прямого действия

- •2.4 Оценка тормозной системы с пневматическим приводом и тормозным краном прямого действия

- •3 Тепловой расчет тормозного механизма автомобиля

- •4 Расчет на прочность деталей тормозного механизма

- •4.1 Расчёт тормозной колодки

- •4.1.1 Расчет удельной нагрузки на тормозные накладки

- •4.1.2 Расчет прочности шва наклепа накладки тормозной колодки

- •4.2 Расчет удельной работы трения тормозного барабана

- •4.3 Расчет стяжной пружины

- •Заключение

- •Список используемой литературы

2.4 Оценка тормозной системы с пневматическим приводом и тормозным краном прямого действия

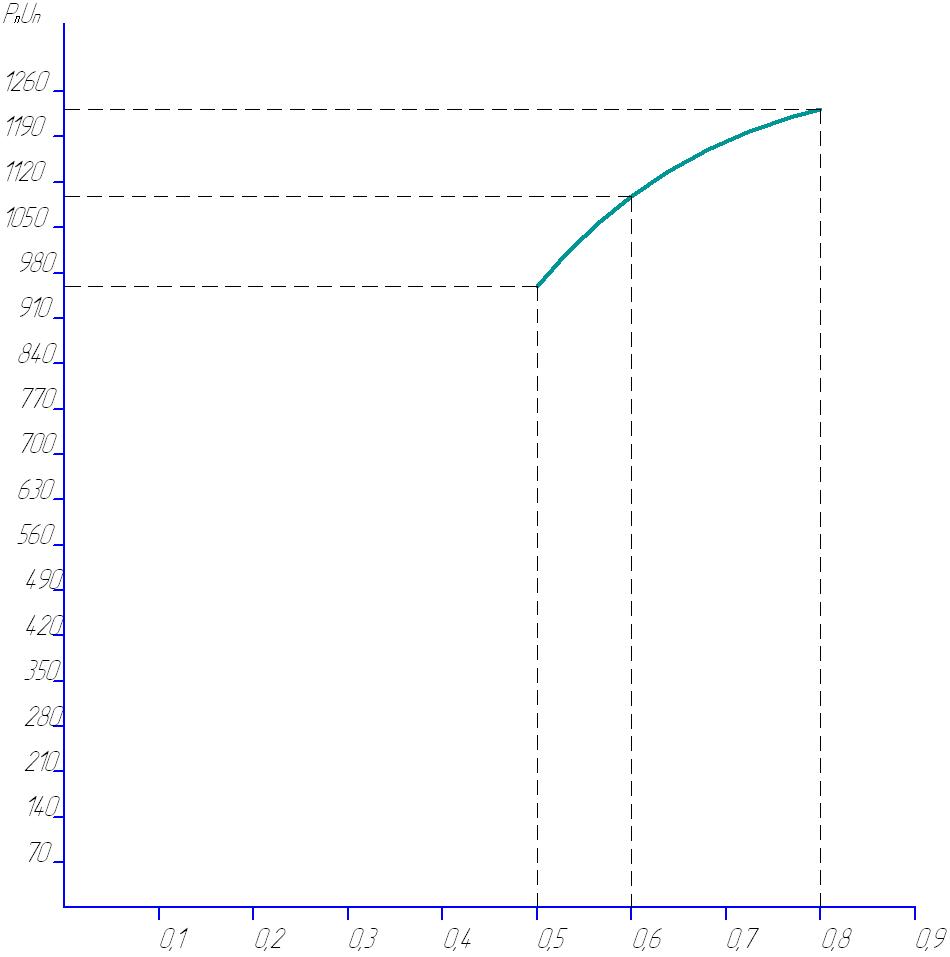

Рассчитать и построить статическую характеристику тормозного крана прямого действия, определить усилие на штоке тормозного крана, необходимого для обеспечения максимальных тормозных усилий на задних колесах при движении по дороге с коэффициентом φ.

Исходные данные: dнк =0,056 м; dвнк=0,044 м, dс=0,012 м, Cд=3,6Н/мм ; fс=3,8 мм; fд=7,7 мм, dнд =0,12 м; dвнд=0,079 м, l = 0.102м, h’ =0,012м.

Следящее действие тормозного крана обусловлено равновесием сил действующих на диафрагму (без учета трения).

![]()

![]() -

усилие на штоке

тормозного крана

-

усилие на штоке

тормозного крана

Рпр.д=СД(fД+fС) =3,6(3,8+7,7)=41,4 Н

Активная площадь диафрагм Fk

![]()

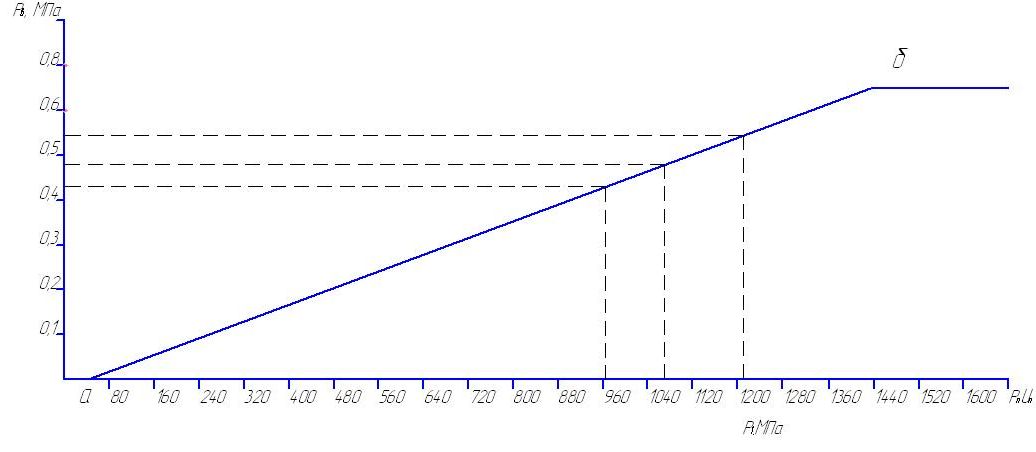

Для построения статической характеристики достаточно рассчитать значения параметров для характерных точек «а» и «б».

Точка – а.

Рв=0

= 0*0,0026+41,4=41,4 Па

Точка – б.

Рв=0,7 МПа – давление в ресивере.

=0,7*0,00197*106+41,4=1420,4 Па

φ = 0,6

Максимальный тормозной момент на задних колесах:

![]()

Тормозной механизм с равными перемещениями колодок поровну распределяет тормозной момент между первичной и вторичной колодками.

![]()

![]()

![]()

Момент на валике разжимного кулака

![]()

Усилие на штоке тормозной камеры

![]()

Активная площадь диафрагмы

![]()

Давление воздуха в тормозной камере

![]()

По графику статической характеристики определяем значение

= Н

φ = 0,7

Максимальный тормозной момент на задних колесах:

![]()

Тормозной механизм с равными перемещениями колодок поровну распределяет тормозной момент между первичной и вторичной колодками.

![]()

![]()

Момент на валике разжимного кулака

![]()

Усилие на штоке тормозной камеры

![]()

Активная

площадь диафрагмы

Активная

площадь диафрагмы

Давление воздуха в тормозной камере

![]()

По графику статической характеристики определяем значение

= Н

φ = 0,8

Максимальный тормозной момент на задних колесах:

![]()

Тормозной механизм с равными перемещениями колодок поровну распределяет тормозной момент между первичной и вторичной колодками.

![]()

![]()

Момент на валике разжимного кулака

![]()

Усилие на штоке тормозной камеры

![]()

Активная площадь диафрагмы

Давление воздуха в тормозной камере

![]()

По графику статической характеристики определяем значение

= Н

По результатам

расчетов строится график зависимости

потребного усилия на штоке тормозного

крана

.

По результатам

расчетов строится график зависимости

потребного усилия на штоке тормозного

крана

.

Рисунок 22-Статическая характеристика тормозного крана прямого действия

Рисунок 23-График зависимости потребного давления на штоке тормозного крана

3 Тепловой расчет тормозного механизма автомобиля

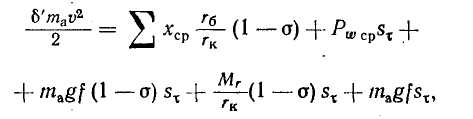

Кинетическая энергия автомобиля при торможении расходуется на преодоление следующих сопротивлений:

трения в механических, гидравлических или электрических тормозах;

сопротивления воздуха поступательному движению автомобиля и вращению колес;

3) сопротивления качению автомобиля;

трения в трансмиссии автомобиля;

скольжения шин по поверхности дороги.

Энергетический баланс торможения при качении всех колес без их блокировки будет:

где б' — коэффициент, учитывающий влияние вращающихся масс (при отключенном двигателе); mа — масса автомобиля, кг; vt— скорость в начале торможения, м/с; Σxср—среднее значение результирующей силы трения между барабаном и колодками; rби rк— радиусы тормозного барабана и колеса; σ— коэффициент скольжения заторможенного колеса; Ршср-— средняя величина силы сопротивления воздуха на пути торможения автомобиля; sτ—длина тормозного пути; g—ускорение силы тяжести; f— коэффициент сопротивления качению; Мr— средний момент сил трения трансмиссии, отнесенный к оси колес.

В случае блокировки (юза) всех колес первый, третий и четвертый члены правой части равенства обращаются в нуль.. При этом формула примет следующий вид:

![]()

где Ga — сила тяжести (вес) автомобиля.

Так

как член PWcpsτ

при

имеющих место скоростях движения весьма

мал, то практически вся кинетическая

энергия затормаживаемого

автомобиля воспринимается работой

трения шин о дорогу,

что вызывает их перегрев и усиленный

износ.

Так

как член PWcpsτ

при

имеющих место скоростях движения весьма

мал, то практически вся кинетическая

энергия затормаживаемого

автомобиля воспринимается работой

трения шин о дорогу,

что вызывает их перегрев и усиленный

износ.

Заметное улучшение энергетического баланса торможения и снижение работы, расходуемой на скольжение шин, может быть достигнуто при применении противоблокирующих устройств и регуляторов тормозных моментов, подводимых к отдельным мостам.

Кинетическая энергия движущегося автомобиля при торможении превращается в тепло. Хороший теплоотвод от тормозных механизмов является важной задачей.

Отвод тепла с поверхности трения может быть улучшен:

применением для барабанов металлов, обладающих высокой теплопроводностью;

увеличением поверхности охлаждения за счет оребрения;

улучшением вентиляции нагреваемых деталей.

Большую износостойкость и лучшие фрикционные качества имеют барабаны, изготовленные из алюминиевых сплавов, рабочая поверхность которых покрыта путем распыливания слоем марганцовистой стали или специальным медно-бериллиевым сплавом.

При единичном торможении баланс тепла выразится формулой

![]()

где v1 и v2—начальная и конечная скорости автомобиля, м/с; mб - масса нагреваемых деталей (в основном барабана), кг; с — теплоемкость материала барабана. Для чугуна и стали с = 500 Дж/(кг*К); Ти= Тб-Тв - разность температур барабана Тб и воздуха Тв; F6— поверхность охлаждения барабанов (дисков), м; k— коэффициент теплопередачи между барабаном и воздухом, Вт/(м2-К); t-время торможения, с.

![]()

Кроме расчета на нагрев определяется величина удельной работы трения Lтр(Дж/см2), приходящаяся на единицу поверхности фрикционной накладки

![]() Допустимые

величины LTp

при скорости движения в начале торможения

v=

60 км/ч (16,7 м/с) составляют 400—-1000

Дж/см2[40—100

(кг-м)/см2]

в зависимости от типа автомобиля и

удельной мощности

двигателя.

Допустимые

величины LTp

при скорости движения в начале торможения

v=

60 км/ч (16,7 м/с) составляют 400—-1000

Дж/см2[40—100

(кг-м)/см2]

в зависимости от типа автомобиля и

удельной мощности

двигателя.

Одним из показателей для выбора размеров тормозных накладок является масса груженого автомобиля mа(кг), приходящаяся на 1 м2 или 1 см2 поверхности трения фрикционных накладок. Для легковых автомобилей отношение ma/FΣсоставляет (1,0-2,0) 104 кг/м2.

Исходные данные: ma=12000кг; mб=10,8кг; с=500 Дж/(кг*К);v=60 км/ч=16,7м/с;ma/FΣ=3*104кг/м2;α=120о;вариант1 v1=80км/ч=22,2м/с;v2=60км/ч=16,7м/с;вариант2 v1=60км/ч=16.7м/с;v2=0км/ч=0м/с;

Вариант 1

![]()

Вариант 2

![]()