Для улучшенных сталей

m = 6;

для закалённых сталей

m = 9.

NFE1 - эквивалентное число циклов шестерни

NFE1 = 60n1teF. (43)

eF - коэффициент эквивалентности

.

(44)

.

(44)

В соответствии с гистограммой нагружения, как и при расчёте на контактную прочность,

.

(45)

.

(45)

Эквивалентное число циклов колеса

.

(46)

.

(46)

SF и Flim - коэффициент запаса прочности и предел выносливости зуба выбираются из таблицы 1.15.

5.3.2. Рабочие напряжения изгиба. Определяется отдельно для шестерни и колеса

.

(47)

.

(47)

YFS - коэффициент формы зуба

.

(48)

.

(48)

X - коэффициент сдвига инструмента.

ZV - эквивалентное число зубьев

.

(49)

.

(49)

Y - коэффициент, учитывающий перекрытие зубьев в зацеплении

Для прямозубых

|

Для косозубых

|

Y - коэффициент угла наклона зуба

.

(53)

.

(53)

Если Y получился меньше 0,7, следует принять

Y = 0,7

Рабочие напряжения определяются для каждого зубчатого колеса или для того, у которого меньше отношение

.

(54)

.

(54)

Действительный запас усталостной изгибной прочности

.

(55)

.

(55)

Значение коэффициента запаса усталостной изгибной прочности показывает степень надёжности в отношении вероятности поломки зуба. Чем больше этот коэффициент, тем ниже вероятности усталостной поломки зуба

5.4. Проверка на контактную статическую прочность.

. (56)

. (56)

Tmax=Tпик - пиковая нагрузка по гистограмме нагружения.

[]Hmax - допускаемые статические контактные напряжения.

Для улучшенных зубьев

.

(57)

.

(57)

Эти допускаемые напряжения предотвращают пластические деформации поверхностных слоев зуба.

Предел текучести T можно выбрать из таблицы 1.2.

Для поверхностно упрочненных зубьев, в том числе, закалённых ТВЧ

.

(58)

.

(58)

Эти допускаемые напряжения предотвращают растрескивание поверхностных слоев зуба.

5.5. Проверка изгибной статической прочности. Проверка делается для шестерни и колеса

.

(59)

.

(59)

-

допускаемые статические напряжения

изгиба. Для улучшенных и поверхностно

упрочнённых зубьев

-

допускаемые статические напряжения

изгиба. Для улучшенных и поверхностно

упрочнённых зубьев

.

(60)

.

(60)

Проверка по этим допускаемым напряжениям предотвращает мгновенную поломку зуба при перегрузке передачи.

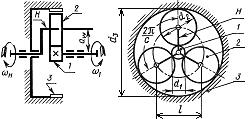

22. Планетарные передачи

Планетарными называют передачи, имеющие зубчатые колёса с перемещающимися осями. Планетарную передачу применяют как редуктор с постоянным передаточным числом, как коробку скоростей, передаточное число в которой изменяется путём поочерёдного торможения различных звеньев (водила или одного из колёс), как дифференциальный механизм. Их успешно применяют в транспортном машиностроении, станкостроении, приборостроении и т.д. Имеется большое количество различных типов планетарных передач, но одноступенчатая планетарная передача (рис. 1) получила самое широкое распространение. Она с успехом применяется как для больших, так и малых мощностей в силовых и кинематических приводах, т.е. не имеет ограничений по применению. КПД передачи 0,96-0,98 . В передачах применяют не только цилиндрические, но и конические колёса. Зубья могут быть прямые и косые. Обычно число сателлитов С=3…6, но встречаются передачи с С>6. Наибольшее распространение получили прямозубые передачи с числом сателлитов С=3.

Планетарная

передача

состоит из неподвижного центрального

колеса 1с наружными зубьями, сателлитов2,

неподвижного центрального колеса 3 с

внутренними зубьями и водила Н, на

котором укреплены оси сателлитов.

Сателлиты обкатываются по центральным

колесам и вращаются вокруг своих осей,

то есть совершают движение, подобное

движению планет. Водило вместе с

сателлитами вращается вокруг центральной

оси. При неподвижном центральном колесе

3 движение может передаваться от

центрального колеса1 к водилу Н или от

водила к колесу1. В случае неподвижного

водила движение может передаваться от

колеса1 к колесу3 или от колеса 3 к колесу

1. Планетарную передачу, в которой одно

из центральных колёс неподвижно, называют

простейшей. В отличие от простейшей

планетарную передачу, в которой все

зубчатые колёса и водило подвижны

(свободны), называют дифференциальной.

В дифференциальной передаче одно

движение можно раскладывать на два или

два движения сложить в одно. Например,

движение колеса 3 можно передавать

одновременно колесу 1 и водилу Н или от

колес 1 и 3 водилу Н.

достоинством планетарной передачи является компактность и малая масса. Переход от простых передач к планетарным позволяет во многих случаях снизить массу в 2 ч- 4 и более раз. Это объясняется следующим:

Мощность передается по нескольким потокам, число которых равно числу сателлитов (три на рис. 10.40). При этом нагрузка на зубья в каждом зацеплении уменьшается в несколько раз.

Внутреннее зацепление (g и Ь) обладает повышенной нагрузочной способностью, так как у него больше приведенный радиус кривизны в зацеплении [см. знаки ± в формуле

Планетарный принцип позволяет получать большие передаточные отношения (до тысячи и больше) без применения многоступенчатых передач.

Малая нагрузка на опоры, так как при симметричном расположении сателлитов силы в передаче взаимно уравновешиваются. Это снижает потери и упрощает конструкцию опор.

К недостаткам планетарных передач относятся повышенные требования к точности изготовления и монтажа.

Планетарные передачи широко применяют в транспортном машиностроении, станкостроении, приборостроении и т. д. Внедрение планетарных передач во все области машиностроения и приборостроения является большим резервом в развитии зубчатых передач. Во многих случаях оказываются целесообразными сочетания зубчатых планетарных передач с фрикционными, гидравлическими и т. п.

При исследовании кинематики планетарных передач широко используют метод остановки водила — метод Виллиса

Всей планетарной передаче мысленно сообщается вращение с частотой вращения водила, но в обратном направлении. При этом водило как бы затормаживается, а все другие звенья освобождаются. Получаем так называемый обращенный механизм , представляющий собой простую передачу, в которой движение передается от а кb через паразитное колесо g. Частоты вращения зубчатых колес обращенного механизма равны разности прежних частот вращения и частоты вращения водила. В качестве примера проанализируем кинематику передачи, изображенной на рис. 10.40. Условимся приписывать частотам вращения индекс звена (па, пн и т. д.), а передаточные отношения сопровождать индексами в направлении движения и индексом неподвижного звена .

В планетарных передачах существенное значение имеет знак передаточного отношения. Условимся, что при i > 0 — вращение ведущего и ведомого звеньев происходит в одном направлении; при г С 0 — вращение противоположное. В рассматриваемом примере колеса а и b вращаются в разных направлениях, а потому < 0.

Переходя к реальному механизму, у которого в большинстве случаев практики колесо b закреплено, а — ведущее и Н — ведомое, на основе формулы (10.65) при пь = 0 получаем

iahb=na/nh=1+zb/zh

Частоту вращения сателлита определим из равенства (na-nh)/(ng-nh)=Iabh=-zg/za

При заданных па и nh определяют пд или (ng — nh) как частоту вращения сателлита относительно водила или от¬носительно своей оси (используют при расчете подшипников).

Ihab=za/(za+zb),

23. Червячная передача относится к передачам зацепления с перекрещиваемся осями валов. . Угол перекрещивания обьино равен 90°. Возможны и другие углы, отличные от 90°, однако такие передачи встречаются редко.

Движение в червячных передачах осуществляется по принципу винтовой пары. Винтом является червяк, а колесо подобно сектору, вырезанному из длинной гайки и изогнутому по окружности.

В червячной передаче, так же как и в зубчатой, различают диаметры начальных и делительных цилиндров : dwl, dw2 — начальные диаметры червяка и колеса; dlt d% — делительные диаметры червяка и колеса.

В передачах без смещения dwl = dlt dw2 = d2. Точка касания начальных цилиндров является полюсом зацепления.

Шаг рх винтовой нарезки червяка (см. рис. 11.4) называется шагом зацепления, а отношение т = рх1л — модулем зацепления в осевом сечении червяка.

Такие же измерения имеет и нарезка червячного колеса. Резьба червяка может быть однозаходной или многозаходной. Число заходов червяка обозначают гх. На практике наиболее распространены гх = = 1; 2 и 4. Число зубьев колеса обозначают z2.

Червяки различают по следующим признакам: по форме поверхности, на которой образуется резьба — цилиндрические (рис. 11.3, о) и глобоидные (рис. 11.3, б) 1; по форме профиля резьбы — с прямолинейным (рис. 11.4, а) и криволинейным (рис. 11.4, б) профилем в осевом сечении.

До настоящего времени на практике наиболее распространены цилиндрические червяки с прямолинейным профилем в осевом сечении. В торцевом сечении витки очерчены архимедовой спиралью, отсюда название — архимедов червяк

КИНЕМАТИКА ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

В червячной передаче в отличие от зубчатой окружные скорости Oj и v2 не совпадают (см. рис. 11.2). Они направлены под углом 90° и различны по величине. Поэтому червячная передача имеет следующие особенности: передаточное отношение не может быть выражено отношением djdi, в относительном движении начальные цилиндры не обкатываются, а скользят.

Передаточное отношение

При одном обороте червяка колесо повернется на угол, охватывающий число зубьев колеса, равное числу заходов червяка. Для полного оборота колеса необходимо zjzt оборотов червяка, т. е.

i = n1/n2 = z2/z1. (11-7)

Число заходов червяка выполняет здесь роль числа зубьев шестерни в зубчатой передаче. Так как г1 может быть небольшим и часто равным единице (чего не может быть у шестерни), то в одной червячной паре можно получить большое передаточное отношение. Это и является основным достоинством червячных передач.

В силовых червячных передачах наиболее распространены i — 10 -5- -ь 60 (80) 2; в кинематических цепях приборов и делительных механизмов встречаются i до 300 и более.

Ведущим в подавляющем большинстве случаев является червяк.

Скольжение в зацеплении

При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения vs направлена по касательной к винтовой линии червяка. Как относительная скорость она выра жается через абсолютные скорости червяка и колеса, которые в данном случае являются окружными скоростями i>x и v2

ОЦЕНКА И ПРИМЕНЕНИЕ

На основе вышеизложенного можно отметить следующие основные преимущества червячной передачи:

а) возможность получения больших передаточных чисел в одной паре;

б) плавность зацепления и бесшумность работы;

в) возможность самоторможения (при низком к. п. д.).

Недостатки этой передачи следующие: сравнительно низкий к. п. д.;

повышенный износ и склонность к заеданию; необходимость применения для колес дорогих антифрикционных материалов (бронза); повышенные требования к точности сборки (точное aw, совпадение главных плоскостей колеса и червяка).

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют, как правило, при необходимости передачи движения между перекрещивающимися валами, а также в делительных механизмах, где необходимо большое передаточное отношение. Червячные передачи применяют в подъемно-транспортных машинах, станкостроении, автомобилестроении и т. д. Пониженный к. п. д. и склонность червячных передач к заеданию ограничивают их применение областью низких и средних мощ-« ностей. Мощность червячных передач обычно не превышает 50— 60 кВт.

При больших мощностях и длительной работе потери в червячной передаче столь существенны, что ее применение становится невыгодным.

24. В зацеплении червяка и червячного колеса (рис.13.6) действуют силы:

круговая сила на червячном колесе (осевая на червяке): Fa1=Ft2=2T2/d2

круговая сила на червяке (осевая на колесе): Fa1=Ft1=2T1/d1

радиальная сила Fr=Ft2*tga

нормальная сила Fn`=Ft2/cos a

С учетом угла наклона (гамма) зубцов колеса нормальная сила может быть определена как

Fn=Fn`/cos y=Ft2/(cos a *cos y)

Основные критерии работоспособности и расчета. Червячные передачи рассчитывают по напряжениям изгиба и контактным напряжениям. Здесь чаще наблюдается износ и заедание. Это связано с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта. Для предупреждения заедания применяют специальные антифрикционные пары материалов: червяк — сталь, колесо — бронза или чугун.

25. материалы :

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

Червяки современных передач изготовляют из углеродистых или легированных сталей (см. табл. 10.12). Наибольшей нагрузочной способностью обладают пары, у которых витки червяка подвергают термообработке до высокой твердости (закалка, цементация и пр.) с последующим шлифованием или полированием.

Червячные колеса изготавливают преимущественно из бронзы, реже из латуни или чугуна. Оловянистые бронзы типа ОФЮ-1, ОНФ и другие считаются лучшим материалом для червячных колес, однако они

дороги и дефицитны. Их применение ограничивают наиболее ответственными передачами с большими скоростями скольжения (us до 25 м/с).

Применяют заменители оловянистых бронз, например сурьмяно- кикелевые и свинцовистые бронзы.

Тепловой расчет

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод тепла недостаточный, передача перегревается и выходит из строя.

Количество тепла, выделяющегося в передаче, ккал/ч

Q = 860(1 — µ) Nu (11.23)

где Nt — мощность на входном валу, кВт; г] — к. п. д. передачи.

Через стенки корпуса редуктора тепло отдается окружающему воздуху — происходит естественное охлаждение. Количество тепла, отданного при этом,

Q1 = Kt(t1-to)S,

где S — поверхность охлаждения, м2; tt — внутренняя температура редуктора или температура масла, °С; t0 — температура окружающей среды (воздуха), °С; Кт — коэффициент теплоотдачи, ккал/м2 -ч -град.

КПД передачи

ή= T2*w2/( T1*w1)= Ft2*d2*w2/(Ft1*d1*w1)

W1,w2-угловая скорость

окончательную форму для определения КПД

ή=tgy/ tg(y+ф)

ф-сведенный угол трения

С учетом затраты мощности в подшипниках и на перемешивание смазочного масла в передаче общий КПД определяют за формулой

КПД увеличивается с увеличением числа заходов червяка (увеличивается ) и с уменьшением коэффициента трения или угла трения ф. Если ведущим является колесо, то меняется направление сил и тогда получим

ή=(0,95…0,96)tgy/ tg(y+ф)

Тепловой баланс при устойчивом режиме работы

∆P=Ф=КА(tm-t0)

Ф- епловая мощность, которая выделяется у воздуха поверхностью корпуса;К- коэффициент теплопередачи,А- площадь поверхности; t0- температура среды, в котором работает передача.

tm=t0+P1( 1-ή)/(КА)- Температура смазочного масла

26.

1 |

2 |

3 |

2. |

Число зубьев червячного колеса z2 |

z2=z1i; z228 |

3. |

Предварительный КПД() |

См. табл.8 |

4. |

Вращающий момент Т1 |

Т1=Р1/1; 1=n1/30 |

5. |

Вращающий момент Т2 |

T2=T1i |

6. |

Предварительная скорость скольжения vs |

vs4,510-4n1 |

7. |

Материал и термическая обработка червяка |

См. табл.1 |

8. |

Материал колеса и способ отливки |

См. табл.2 |

9. |

Механические характеристики червячного колеса |

См. табл.2 |

10. |

Время работы передачи Lh |

Lh=L365Kгод24Kсут |

11. |

Ресурс передачи в числах циклов |

Nk=60n2cLh; c=1; n2=n1/i |

12. |

Коэффициент эквивалентности H |

См. табл.4 |

13. |

Эквивалентное число циклов нагружения зубьев червячного колеса NHE |

NHE=HNk |

14. |

Коэффициент долговечности KHL |

KHL= |

15. |

Допускаемое контактное напряжение [H] |

См. табл.6 |

16. |

Предельное допускаемое напряжение [H] |

См. табл.6 |

17. |

Коэффициент эквивалентности F |

См. табл.4 |

18. |

Эквивалентное число циклов нагружения NFE |

NFE=FNk |

19. |

Коэффициент долговечности KFL |

KFL= |

20. |

Допускаемое напряжение изгиба [F] |

См. табл.7 |

21. |

Предельное допускаемое напряжение [F]max |

См. табл.7 |

22. |

Предварительный коэффициент диаметра червяка q |

См. табл.9 Условие жесткости червяка q/z2=0,22…0,4 |

|

|

|

|

|

|

1 |

2 |

3 |

23. |

Приведенный модуль упругости Епр |

|

24. |

Межосевое расстояние aw |

Расчетную формулу см. табл.3. Полученное значение aw округляют по ряду Ra 40…80, 85, 90, 95, 100, 105, 110, 120, 125, 130, далее через 10 до 260 и т.д. |

25. |

Осевой модуль m |

m=2aw/(q+z2) Полученное значение m округляем до стандартного значения (см. табл.9). |

26. |

Коэффициент смещения x |

x=aw/m-0,5(q+z2) x1 (см. табл.10) |

27. |

Делительный диаметр червяка d1 |

d1=mq |

28. |

Делительный диаметр червячного колеса d2 |

d2=mz2 |

29. |

Угол подъема винтовой линии червяка |

tg=z1/q |

30. |

Окружная скорость червяка V1 |

V1=d1n1/60 |

31. |

Уточняем скорость скольжения Vs |

Vs=V1/cos Уточняем выбор материала колеса в зависимости от Vs (см.табл.2). При смене материала необходимо сделать перерасчет. |

32. |

Уточненное [H] с учетом фактической Vs |

См. табл.6 |

33. |

Окружная скорость червячного колеса V2 |

V2=d2n2/60 |

34. |

Коэффициент динамической нагрузки Kv |

Kv=1 при Vs 3м/с Kv=1…1,3 при Vs 3м/с |

35. |

Коэффициент концентрации нагрузки K |

K=1 при постоянной нагрузке K=1,05…1,2 при переменной нагрузке |

36. |

Коэффициент деформации червяка |

См. табл.11 |

|

|

Продолжение табл.16 |

1 |

2 |

3 |

37. |

Коэффициент режима работы передачи X |

См. табл.12 |

38. |

Уточненный коэффициент концентрации нагрузки K |

K=1+(z2/)3(1-X) |

39. |

Коэффициент расчетной нагрузки KH |

KH=KvK |

40. |

Коэффициент торцевого перекрытии |

=1,8…2,2

= |

41. |

Угол обхвата колесом червяка 2 |

21101,75рад |

42. |

Коэффициент, учитывающий уменьшение длины контактной линии |

0,75 |

43. |

Фактическое контактное напряжение H |

H= Допустима недогрузка не более 20%, перегрузка – не более 5%. Выход за указанные пределы величины H требует уточнения ранее найденных параметров передачи. |

44. |

Нормальный модуль mn |

mn=m/cos |

45. |

Окружная сила на червячном колесе |

Ft2= |

46. |

Ширина венца червячного колеса b2 |

b2=0,355aw при z1=1;2 b2=0,315aw при z1=4 Округляем до значения из ряда Ra 40 |

47. |

Число зубьев эквивалентного колеса zv |

zv=z2/cos3 |

48. |

Коэффициент формы зуба YF |

Интерполируя данные табл.13 |

49. |

Коэффициент расчетной нагрузки KF |

KF=KH |

50. |

Прочность зубьев по напряжениям изгиба F |

F= |

51. |

Угол трения |

См. табл.14 |

52. |

Уточненный |

=tg/tg(+) отклонение до 10% допустимо. |

|

|

Продолжение табл.16 |

1 |

2 |

3 |

53. |

Фактическое передаточное число |

iф=z2/z1; i 5% для одноступенчатых редукторов; i 8% для двухступенчатых редукторов. |

54. |

Максимальное контактное напряжение Hmax |

Hmax= |

55. |

Максимальное напряжение изгиба Fmax |

Fmax= |

56. |

Осевая сила на колесе Fa2 |

Fa2=Ft1= |

57. |

Радиальная сила Fr |

Fr=Ft2tg/соs; =20; tg=0,364 |

58. |

Диаметр вершин витков червяка da1 |

da1=d1+2m |

59. |

Диаметр впадин витков червяка df1 |

df1=d-2,4m |

60. |

Длина нарезанной части червяка b1 |

См. табл.10 |

61. |

Диаметр вершин зубьев колеса da2 |

da2=d2+2m(1+x) |

62. |

Диаметр впадин зубьев колеса df2 |

df2=d2-2m(1,2-x) |

63. |

Диаметр колеса наибольший daM2 |

daM2da2+6m/(z1+2) |

64. |

Ширина венца колеса b2 |

b2 = 0,355аw при z1 =1,2 b2 = 0,315аw при z1 = 4 |

65. |

Степень точности |

7– ая при vs 10 м/с 8– ая при vs 5 м/с 9– ая при vs 2 м/с | |

66. |

Тепловая мощность |

W=P1(1-), P1 – мощность на валу червяка |

67. |

Коэффициент теплоотдачи |

К=12…18; К=24…50 при обдуве вентилятором (большие значения при хороших условиях естественного охлаждения) |

68. |

Температура масла |

t1=60…70C |

69. |

Температура окружающей среды (воздуха) |

t0=20С |

Продолжение табл. 16

1 |

2 |

3 |

70 |

Площадь поверхности охлаждения |

Приближенно площадь А (м2) табл.15. Поверхность А (м2) охлаждения корпуса равна сумме поверхности всех его стенок, за исключением поверхности дна. Размеры стенок определяют по чертежу.

|

71. |

Мощность теплоотдачи W1 |

W1=K(t1-t0)A |

72. |

Проверка на нагрев |

W W1 В противном случае необходимо применять искусственное охлаждение. |

27.Цепная

основана на зацеплении цепи 1 и звездочек. Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения (среднего за оборот) и возможность работы при значительных кратковременных перегрузках.

Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры.

Угол охвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем. Поэтому цепные передачи могут надежно работать при малых межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2 .

Однако цепные передачи имеют и некоторые недостатки. Основной причиной этих недостатков является то, что цепь состоит из отдельных звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки. Затрудненный подвод смазки к шарнирам сокращает срок службы передачи.

.

(51)

.

(51) .

(52)

.

(52)

МПа

МПа