- •Курсовая работа

- •Содержание

- •Введение

- •1.2 Выбор и описание средств автоматизации

- •1.3 Схема автоматизации процесса производства гранулированных комбикормов

- •2.2 Определение передаточных функций системы по управляющему и возмущающему воздействиям и для ошибок регулирования

- •2.3 Анализ устойчивости системы

- •2.3.1 Анализ устойчивости по критерию Гурвица

- •2.3.2 Анализ устойчивости по критерию Михайлова

- •2.3.3 Анализ устойчивости по критерию Найквиста

- •Заключение

- •Список использованных источников

1.2 Выбор и описание средств автоматизации

Автоматизация процесса гранулирования.

При автоматизации процесса гранулирования необходимо контролировать следующие параметры:

- подача рассыпных комбикормов в гранулятор и их расход;

- расход количества мелассы при влажном способе гранулирования;

- расход пара при сухом способе гранулирования;

-

давление пара в основной магистрали и

давление пара при поступлении в смеситель

гранулятора;

-

давление пара в основной магистрали и

давление пара при поступлении в смеситель

гранулятора;

- температура продукта на выходе из прессующей секции.

Автоматическое регулирование расхода

Наибольшее распространение получили следующие датчики расхода:

- датчики переменного перепада давления. Принцип действия основан на том, что при протекании жидкости через сужающееся устройством скорость увеличивается, а статическое давление падает. По изменению перепада давления определяют расход жидкости.

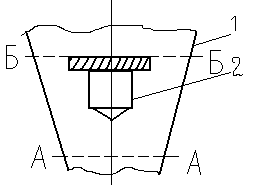

- датчики постоянного перепада давления. Представляют собой вертикальную конусообразную трубку, внутри которой находится поплавок с винтовой насечкой. Принцип действия основан на уравновешивании силы тяжести поплавка и силы возникающей из-за перепада давлений в сечениях А и Б (рисунок 2).

Рисунок- 2

: 1- конусная

труба, 2 – поплавок.

- тахометрические преобразователи. Представляют собой крыльчатку расположенную внутри трубопровода. Частота вращения крыльчатки связана пропорциональной зависимостью с расходом.

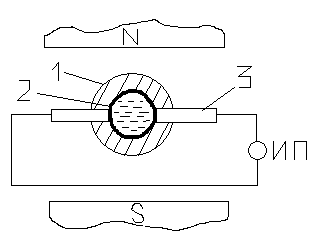

- электромагнитные преобразователи. Принцип действия основан на явлении электромагнитной индукции. Работа заключается в возникновении ЭДС на противоположных сторонах трубопровода, расположенного в поле постоянного магнита при протекании в трубопроводе электропроводной среды (рисунок 3).

Рисунок

- 3 : 1- трубопровод; 2 – изоляционный слой;

3 – электроды.

Рисунок

- 3 : 1- трубопровод; 2 – изоляционный слой;

3 – электроды.

- ультразвуковые. Принцип действия основан на изменении скорости ультразвука при прохождении его через движущуюся среду.

Вихревой расходомер Rosemount 8800D.

Находим погрешность датчика:

%

%

Погрешность расхода для пара и газа ±1,35%.

Принцип действия: определение частоты вихрей, образующихся в потоке измеряемой среды при обтекании тела специальной формы. Частота вихрей пропорциональна объемному расходу.

Расходомеры 8800D имеют разнообразные конструкции проточной части: фланцевая, бесфланцевая, со встроенными коническими переходами, сдвоенная и на высокое давление.

В конструкции расходомеров отсутствуют отверстия и полости, которые могут засоряться в процессе эксплуатации.

Конструктивно бесфланцевый расходомер 8800DW отличается от фланцевого 8800DF только способом монтажа и диаметрами условного прохода (Dy от 15 до 200 мм).

Установочное кольцо, поставляемое с расходомерами 8800DW, позволяет точно отцентрировать корпус расходомера при установке расходомера между существующими на трубопроводе фланцами.

Сдвоенный

расходомер 8800DD

состоит из

двух одинаковых

расходомеров, сваренных и откалиброванных

так, чтобы

в результате получился один расходомер

с двуми независимыми каналами измерения

расхода для повышения надежности

измерений.

Сдвоенный

расходомер 8800DD

состоит из

двух одинаковых

расходомеров, сваренных и откалиброванных

так, чтобы

в результате получился один расходомер

с двуми независимыми каналами измерения

расхода для повышения надежности

измерений.

Конструкция расходомера 8800DR со встроенными коническими переходами (REDUCER) снижает на 50% стоимость установки, а также уменьшает проектные риски, т.к. стандартные фланцевые расходомеры 8800DF и 8800DR имеют одинаковую монтажную длину, т.е. любой из них может быть использован без влияния на компоновку трубопровода. Расходомеры на высокое давление отличаются усиленной конструкцией проточной части.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ПАРАМЕТРЫ

• Измеряемая среда (однородная и однофазная):

газ, пар, жидкость

• Диапазон температур измеряемой среды:

стандартное исполнение -40...232°С

расширенное исполнение -200...427'С

с опцией МТА -40.. .427°С

Достоинства:

уникальная незасоряющаяся конструкция;

отсутствие импульсных линий, уплотнений повышает надежность;

повышенная устойчивость к вибрации;

новая улучшенная платформа электроники;

- возможность замены сенсоров без остановки процесса;

малое время отклика;

возможность имитационной поверки;

встроенная самодиагностика;

для 8800DR дополнительно:

расширен динамический диапазон в область малых расходов;

отсутствует необходимость выполнения сужения трубопровода.

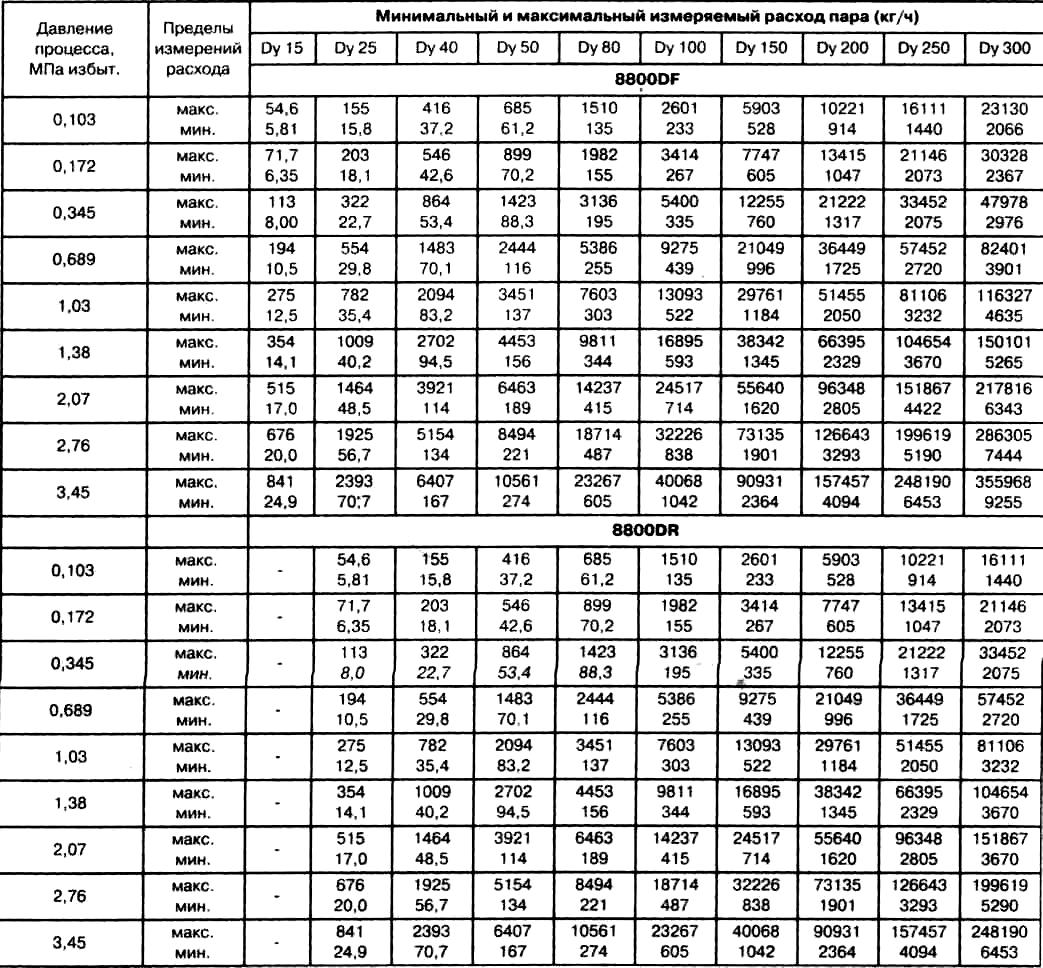

Пределы измерений расхода пара (качество пара предполагается равным 100%) –таблица 1.

Таблица- 1

Прибор для регулирования температуры.

Температура - это один из параметров состояния вещества. Она определяет не только характеристики тепловых процессов, от нее зависят многие физические свойства веществ, а также объектов производства. Поэтому температура является одним из важнейших параметров технологических процессов, в частности сельскохозяйственного производства, а ее автоматический контроль и регулирование в производственных условиях находят все более широкое применение.

В качестве первичных (измерительных) преобразователей (датчиков) температуры используют элементы, физические свойства которых существенно зависят от температуры и незначительно подвержены влиянию других факторов, например влажности, состава среды и т.п. К таким физическим свойствам относятся явления теплового линейного или объемного расширения, изменения сопротивления, емкости или термоэлектродвижущей силы специального элемента, находящегося в контакте с контролируемой средой. Многие датчики используют принцип изменения физических параметров самой контролируемой среды под действием температуры: давления, плотности, вязкости и интенсивности радиационных излучений.

К датчикам, основанным на принципе теплового расширения жидкостей, газов и твердых тел, относится жидкостные объемные и контактные термометры, манометрические термодатчики, дилатометрические и биметаллические термометры.

Для дистанционного контроля температуры служат термопары, металлические и полупроводниковые термометры сопротивления, принцип действия которых основан на температурной зависимости их электрических свойств.

Металлические термометры сопротивления

Принцип действия ТС основан на свойстве металлов изменять свое электрическое сопротивление с изменением температуры. Электрическое сопротивление металла увеличивается с повышением температуры в связи с возрастающим рассеянием электронов проводимости на неоднородностях кристаллической решетки, обусловленным увеличением тепловых колебаний ионов около своих положений равновесия.

В качестве материалов для изготовления ТС используют только чистые металлы, в основном платину и медь, поскольку другие металлы и сплавы обладают меньшим значением температурного коэффициента сопротивления и недостаточной воспроизводимостью термометрических свойств.

Этим требованиям в широком интервале температур удовлетворяет платина, при невысоком верхнем пределе измеряемой температуры - медь. Платиновые термометры обозначают ТСП, медные - ТСМ.

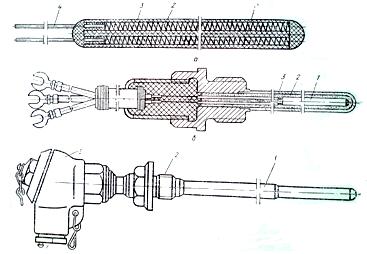

Рисунок -4 Термометр сопротивления:

а — чувствительный элемент; б — термометр без защитной головки; в — термометр с защитной головкой.

Температуру необходимо стабилизировать в диапазоне от 70 до 80 °С.

Находим середину параметров у0= (70 + 80)/ 2 = 75 °С.

ТСМ 18-20 (50…100°С) – термометр сопротивления медный.

Находим погрешность датчика:

Контроль давления.

Манометр электроконтактный типа ЭКМ-160М.

Предназначены для измерения давления неагрессивных, некристаллизующихся жидкостей, пара, газа в т.ч. кислорода, ацетилена, хладонов 12, 13, 22, 142, 502.

Материалы сталь/стекло.

Штуцер радиальный/торцевой

Масса 0,3 кг

Резьба М20х1.5

Класс точности: 1,5

Степень защиты: IP40

Пределы измерения, МПа

от -0,1 до 0,4...6,0;

от 0 до 0,1...40,0;

Для давления с диапазоном 0,35..0,4 МПа

у = (0,35+ 0,4)/2 =0,375 МПа. Выбираем датчик с диапазоном 0-30 МПа и классом 1 (измерительный преобразователь АРС-2000).

Тогда уо

=![]() шкалы.

шкалы.

Погрешность датчика

Δ=![]() .

.