- •Курсовая работа

- •Содержание

- •Введение

- •1.2 Выбор и описание средств автоматизации

- •1.3 Схема автоматизации процесса производства гранулированных комбикормов

- •2.2 Определение передаточных функций системы по управляющему и возмущающему воздействиям и для ошибок регулирования

- •2.3 Анализ устойчивости системы

- •2.3.1 Анализ устойчивости по критерию Гурвица

- •2.3.2 Анализ устойчивости по критерию Михайлова

- •2.3.3 Анализ устойчивости по критерию Найквиста

- •Заключение

- •Список использованных источников

![]() МИНИСТЕРСТВО

СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ

РБ

МИНИСТЕРСТВО

СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ

РБ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «ОНИиП»

Курсовая работа

по дисциплине: «Средства автоматики и автоматизация производственных процессов»

на тему: «Автоматизация производства гранулированных комбикормов»

Выполнила:Мартинович М.А.

Студент 9т гр.,5 курса ИТФ

Руководитель: Носко В.В.

Минск 2013

Рефе рат

рат

Курсовая работа автоматизация производства гранулированных комбикормов.

Работа: с. , рисунков, 1 таблица.

Ключевые слова: КОМБИКОРМ, КОНТРОЛЬ, РЕГУЛИРОВАНИЕ, ДАТЧИК, ИЗМЕРЕНИЕ, СХЕМА АВТОМАТИЗАЦИИ, ПЕРЕДАТОЧНАЯ ФУНКЦИЯ, КАЧЕСТВО УПРАВЛЕНИЯ.

Объектом исследования является процесс приготовления гранулированных комбикормов.

Цель курсовой работы расширить знания по автоматики и автоматизации, рассмотреть возможность автоматизации процесса приготовления гранулированных комбикормов.

Применены теоретические и экспериментальные методы исследования.

Краткие результаты: Составлена схема автоматизации процесса производства сметаны. Выполнен анализ устойчивости системы по критериям Найквиста, Гурвица, Михайлова. Проведена оценка качества управления по переходным характеристикам.

Содержание

Введение………………………………………………………………............. |

|

1. ХАРАКТЕРИСТИКА ОБЪЕКТА УПРАВЛЕНИЯ……………………..... |

|

1.1.Технологический процесс приготовления гранулированных комбикормов………………………………………….………………… |

|

1.2. Выбор и обоснование технических средств автоматизации………. |

|

1.3. Схема автоматизации процесса гранулирования……………………. 2. АНАЛИЗ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ… |

|

2.1. Составление структурной схемы системы………………………….. |

|

2.2. Определение передаточных функций системы по управляющему возмущающему воздействиям и для ошибок регулирования …….. |

|

2.3. Анализ устойчивости системы……………………………………….. |

|

2.3.1.Анализ устойчивости по критерию Гурвица……………………… |

|

2.3.2. Анализ устойчивости по критерию Михайлова…………………. |

|

2.3.3. Анализ устойчивости по критерию Найквиста………………….. |

|

|

|

2.4. Оценка качества управления………………………………………….. |

|

Заключение…………………………………………………………………….. |

|

Список используемых источников………………………………………… |

|

Введение

Автоматизация производства – это процесс, при котором функции управления и контроля, ранее выполняющиеся человеком, передаются пробором и автоматическим устройствам. Главная цель автоматизации производства заключается в повышении производительности труда, улучшение качества выпускаемой продукции, создании условий для оптимального использования ресурсов производства.

В отраслях агропромышленного комплекса наметилась тенденция широкого применения как общепромышленных, так и нестандартизированных средств измерения.

Важную роль в отрасли приобретают безотходные, малоотходные и энергосберегающие технологические процессы и автоматизация как отдельных аппаратов и агрегатов, так и целом технологических производств.

Основные задачи автоматизации на комбикормовых заводах следующие:

- повышение производительности труда в результате сокращения численности обслуживающего персонала и увеличения выработки продукции на агрегатах и в цехах на тех же площадях;

- устранение труда человека на участках с тяжелыми условиями труда (в компрессорной, где высок уровень шума, на надсилосном этаже элеватора, где повышена запыленность воздуха, и т. д.);

- общее повышение культуры труда, в том числе и управленческого, облегчение его условий;

- совершенствование технологического процесса, направленного на повышение единичной мощности агрегатов, а также на улучшение качества продукции, невозможное без внедрения ССА;

- снижения энергетических затрат на выработку продукции;

- повышение оперативности управления и в результате этого обеспечение работы оборудования в оптимальных режимах, ведущих к увеличению сроков его службы и сокращению затрат на обслуживание и ремонт.

Обязательная предпосылка автоматизации — механизация основных и вспомогательных операций технологического процесса. С этой точки зрения комбикормовые заводы — наиболее удобные объекты, так как в основном все их технологические процессы непрерывны и в значительной степени механизированы.

Целью

выполнения курсовой работы является

расширение, углубление закрепление

знаний в области средств автоматики и

автоматизации производственных

процессов, приобретение навыков работы

со специальной и научной литературой,

технологическими инструкциями и другой

нормативной документацией.

Целью

выполнения курсовой работы является

расширение, углубление закрепление

знаний в области средств автоматики и

автоматизации производственных

процессов, приобретение навыков работы

со специальной и научной литературой,

технологическими инструкциями и другой

нормативной документацией.

Зернопродуктовый подкомплекс по своей значимости в решении продовольственной проблемы является одной из важнейших подсистем АПК республики. Конечная цель подкомплекса — наиболее полное удовлетворение потребностей республики в зерновых ресурсах продовольственного и фуражного назначения, создание необходимых семенных фондов, переходящих страховых запасов и государственных резервов, обеспечивающих бесперебойное снабжение населения хлебной продукцией, независимо от колебаний и сезонности производства, а также обеспечение развития экспорта. Именно зерновое хозяйство является фактором, который стабилизирует все сельскохозяйственное производство, в решающей степени определяет возможности удовлетворения потребностей населения в продуктах питания.

Уровень производства зерна позволяет судить об эффективности функционирования агропромышленного комплекса и его отраслей, уровне жизни населения, экономическом потенциале государства.

Единые рекомендации

по учету технологических требований

при разработке и эксплуатации средств

автоматизации для комбикормовых заводов

сформулировать трудно. Их учитывают в

каждом отдельном случае.  Но

многообразие обрабатываемых материалов

с различными

свойствами, технологических процессов

и операций потребовало

разрабатывать большое число конструкций

датчиков, исполнительных механизмов

практически одного назначения.

Но

многообразие обрабатываемых материалов

с различными

свойствами, технологических процессов

и операций потребовало

разрабатывать большое число конструкций

датчиков, исполнительных механизмов

практически одного назначения.

К общим требованиям, предъявляемым к средствам автоматизации для ПХПЗ, можно отнести: пожаро- и взрывоопасность; электробезопасность обслуживания; высокую эксплуатационную надежность; невысокую стоимость.

1 ХАРАКТЕРИСТИКА ОБЪЕКТА УПРАВЛЕНИЯ

Технологический процесс производства гранулированных комбикормов.

Комбикорм

— это смесь, измельченная до необходимой

крупности кормовых продуктов,

составленная по научно обоснованным

рецептам и правильно сбалансированная

по содержанию питательных, минеральных

веществ и витаминов.

Комбикорм

— это смесь, измельченная до необходимой

крупности кормовых продуктов,

составленная по научно обоснованным

рецептам и правильно сбалансированная

по содержанию питательных, минеральных

веществ и витаминов.

Смесь зернового сырья с другими высокобелковыми продуктами намного эффективнее, так как в ней белок и крахмал находятся в соотношении более благоприятном для организма животного. Ценность такой смеси может быть повышена посредством введения в нее небольшого количества биологически активных веществ – витаминов, солей, микроэлементов, антибиотиков и т. д.

При скармливании комбикормов значительно возрастает продуктивность животных, пушных зверей и рыб. Молодняк быстрее растет и лучше развивается, повышается его жизнеспособность. При однообразном питании, когда в суточном рационе преобладает один вид корма, снижается продуктивность, молодняк отстает в росте и развитии, увеличивается заболеваемость.

Таким образом, использование сбалансированных по основным элементам питания комбикормов имеет ряд преимуществ:

- позволяет экономить кормовые ресурсы, и в том числе кормовое зерно, так как снижается расход кормов на единицу продукции;

- предоставляется возможность наиболее рационально использовать отходы, образующиеся в различных отраслях промышленности — пищевой, мукомольно-крупяной, мясомолочной, рыбоперерабатывающей и др.

Гранулированные комбикорма имеют ряд важных преимуществ:

хорошо усваиваются;

не происходит самосортирования комбикормов при транспортировке;

исключается для птицы возможность выбора частиц комбикорма при кормлении, поэтому уменьшаются потери комбикорма;

сводится к минимуму риск заражения сальмонеллой за счет тепловой обработки во время процесса гранулирования, так как при температуре выше 65 °С бактерии сальмонеллы погибают;

можно использовать в кормах для животных дешевое сырье с большим содержанием клетчатки при вводе мелассы и жира;

требуются меньшие объемы для транспортировки и хранения комбикормов;

снижается выделение пыли при производстве.

Стадии технологического процесса:

очистка рассыпного комбикорма от металломагнитных примесей;

предварительная его подготовка (пропаривание, обогащение добавками);

прессование

гранул (гранулирование);

прессование

гранул (гранулирование);их охлаждение;

измельчение при выработке крупки, просеивание.

Описание технологической линии.

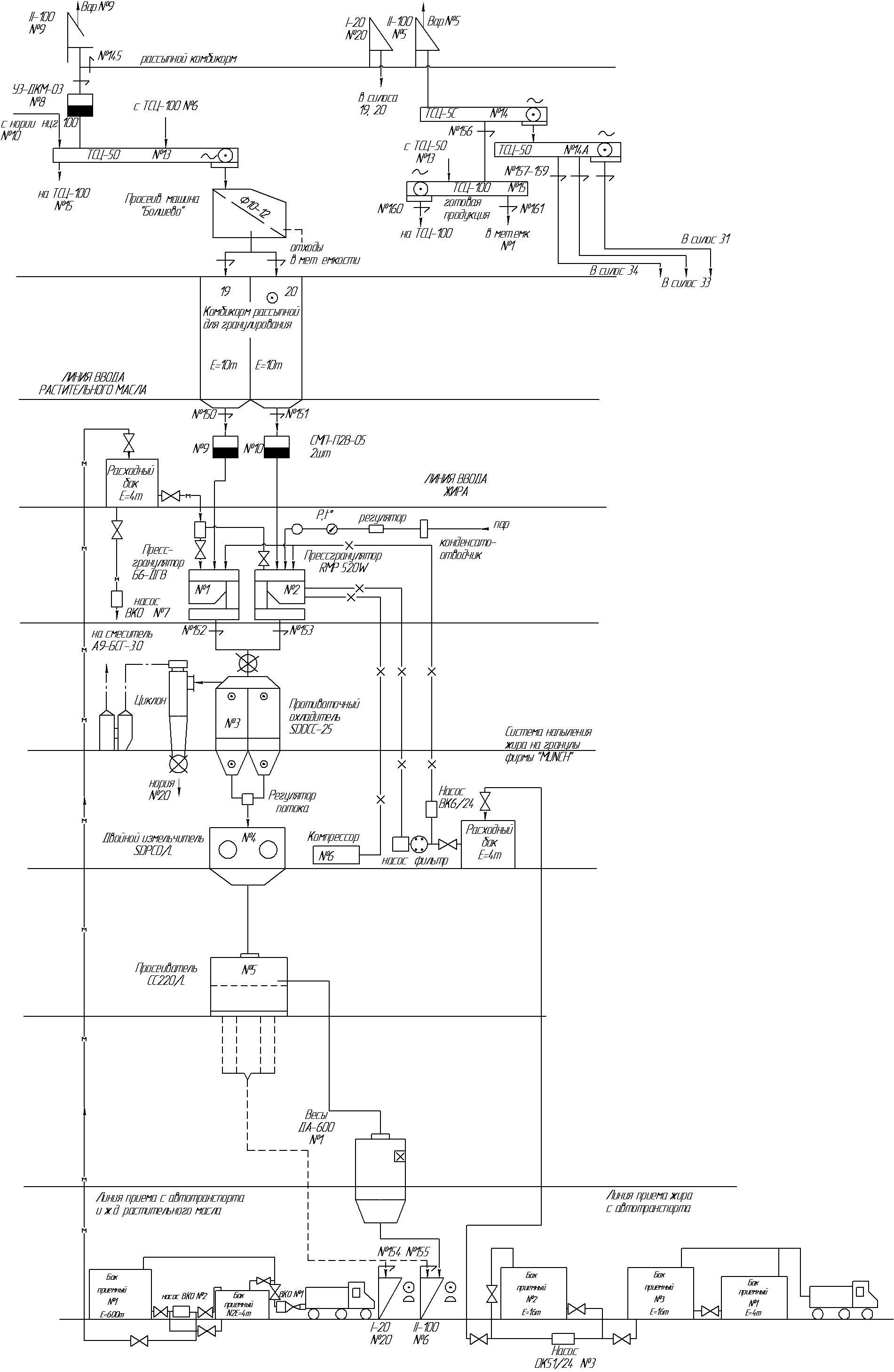

Рассыпной комбикорм из силосов готовой продукции подается цепными транспортерами К4-УТФ-200 № 16 и К-4-УТФ-320 № 17 на норию НЦН-100 № 9. С нории № 9 через магнитную колонку УЗ-ДАМ-03 №8 поступает на цепной транспортер ТСЦ-50 № 13 из которого комбикорм идет на просеивающую машину А1-ДСМ, где происходит отсев крупной фракции и посторонних предметов. Отсев попадает в металлический ящик и удаляется. С просеивающей машины самотеком комбикорм поступает в бункера №№ 19 и 20. Из бункеров №№ 19 и 20 комбикорм самотеком проходит через магнитные колонки СМП-П2В-05 №9 и № 10 и поступает в смесители пресс-грануляторов ДГВ-1 №1 и RMP 520 W № 2. В пресса-грануляторы подается пар и при необходимости растительное масло и животный жир.

В прессах-грануляторах используются матрицы с отверстиями не более 4,7 мм. Гранулирование смеси осуществляется при следующих режимах:

давление пара от 3,5 до 5 кг/см2 (изготовление комбикормов для птицы);

расход пара 500-600 кг/час (20-30 кг/т);

температура гранул при выходе из пресса не более 80 С;

удельный расход электроэнергии 32-34 кВт ч/т.

Гранулы комбикормов из прессов-грануляторов самотеком через шлюзовой затвор поступают в охладительную колонку SDDCC25, где охлаждается до температуры, не превышающей температуру окружающего воздуха в помещении выше 10 С. Охлаждение гранул производится потоком воздуха, направленного против потока комбикорма при помощи вентилятора и циклона. В циклоне происходит отделение аспирационной пыли комбикорма от воздушной массы и она самотеком через шлюзовой затвор подается на норию НЦГ-20 №20 и поднимается в бункера №№19 и 20 на повторное гранулирование. С охладительной колонки через регулятор потока гранулы комбикорма проходят через двойной измельчитель SDPCD-25 и самотеком поступают в просеивающую машину CC220/L. Готовая продукция (крупка) и просеивающей машины подается на весы ДН-500 № 1, где взвешивается и с весов самотеком продукция поступает на норию НЦГ-100 № 5 и транспортируется на транспортер ТСЦ-50 № 14, который подает продукт на транспортер ТСЦ-50 № 14а и транспортируется в силоса №№ 31, 32, 33, 34. Кроме этого с транспортера № 14 готовая продукция может поступать на транспортер ТСЦ-100 № 15, который подает ее на цепной транспортер ТСЦ-100 № 18 и распределяет по металлическим емкостям №№ 1-8.Общая емкость которых, составляет 240 тонн.

Мелкая

и крупная фракции продукции (сход и

проход) с просеивателя СС 220/ самотеком

поступает на норию НЦГ-20 № 20 и подается

в бункера № 19 и 20 линии

гранулирования на повторную грануляцию,

или на норию НЦГ-100 №5 и транспортируется

на ТСЦ 50 №14 и ТСЦ 50 № 14А и подается в

склад готовой продукции.

Мелкая

и крупная фракции продукции (сход и

проход) с просеивателя СС 220/ самотеком

поступает на норию НЦГ-20 № 20 и подается

в бункера № 19 и 20 линии

гранулирования на повторную грануляцию,

или на норию НЦГ-100 №5 и транспортируется

на ТСЦ 50 №14 и ТСЦ 50 № 14А и подается в

склад готовой продукции.

Схема линии производства гранулированных комбикормов – рисунок 1.

Для гранулирования

используют грануляторы

Б6-ДГВ, RMP-520

и другое подобное оборудование. Комбикорма

и БВД

гранулируют сухим и влажным способами.

В настоящее время применяют в основном

сухое гранулирование, при котором

рассыпной комбикорм обрабатывают сухим

паром, подаваемым в смеситель пресса

под давлением 0,35...0,4 МПа; при гранулировании

БВД давление пара 0,4...0,5 МПа, расход

60...80 кг/т. При этом температура пара

достигает 130... 140 °С, комбикорм нагревается

до 80...85 °С, а при гранулировании

температура возрастает на 5... 10 %, что

сопровождается клейстеризацией крахмала

и образованием небольшого количества

декстринов при незначительном

разрушении витаминов А и В. Не допускается

обработка паром комбикормов, содержащих

лизин. При влажном гранулировании пар

не требуется, комбикорм и

БВД можно гранулировать, используя

мелассу, соленый гидрол, кукурузный

экстракт,

воду и другие жидкие связывающие добавки.

Для гранулирования

используют грануляторы

Б6-ДГВ, RMP-520

и другое подобное оборудование. Комбикорма

и БВД

гранулируют сухим и влажным способами.

В настоящее время применяют в основном

сухое гранулирование, при котором

рассыпной комбикорм обрабатывают сухим

паром, подаваемым в смеситель пресса

под давлением 0,35...0,4 МПа; при гранулировании

БВД давление пара 0,4...0,5 МПа, расход

60...80 кг/т. При этом температура пара

достигает 130... 140 °С, комбикорм нагревается

до 80...85 °С, а при гранулировании

температура возрастает на 5... 10 %, что

сопровождается клейстеризацией крахмала

и образованием небольшого количества

декстринов при незначительном

разрушении витаминов А и В. Не допускается

обработка паром комбикормов, содержащих

лизин. При влажном гранулировании пар

не требуется, комбикорм и

БВД можно гранулировать, используя

мелассу, соленый гидрол, кукурузный

экстракт,

воду и другие жидкие связывающие добавки.

Измельченные гранулы сортируют на просеивающей машине с двумя ситами. Сходом с верхнего сита получают крупные частицы, возвращаемые на измельчение, сходом с нижнего сита - готовую крупку, проходом - мучнистый продукт, который вновь направляется на прессование. Размеры отверстий сит устанавливают соответственно заданному размеру крупки. При правильном режиме работы установки для гранулирования выход крупки должен быть не менее 70 %. При получении крупки высокого качества важное значение имеет ее выход и образование мелкой мучнистой фракции, которую возвращают на повторное прессование, что приводит к снижению производительности установки. Поэтому при нормальном процессе измельчения выход мелкой мучнистой фракции не должен превышать 30 %. Гранулы измельчают в специальных вальцовых измельчителях.