- •Содержание

- •Общие замечания

- •Задание курсового проекта

- •Расчет привода ленточного конвейера

- •1.Оценка кпд и мощности, выбор электродвигателя, определение передаточных отношений, угловых скоростей и крутящих моментов.

- •1.1. Оценка кпд привода.

- •1.7. Определяем угловую скорость второго вала привода.

- •Расчёт клиноремённой передачи.

- •Выбираем профиль ремня.

- •Выбираем размеры клинового ремня сечение в и диаметр малого шкива.

- •Проверяем скорость ремня.

- •2.4. Определяем диаметр большого шкива.

- •2.5. Определяем межосевое расстояние клиноремённой передачи.

- •2.6. Определяем длину ремня.

- •2.7. Уточняем межосевое расстояние.

- •2.8. Определяем допускаемую мощность на один ремень.

- •2.10.Определяем требуемое число ремней.

- •2.11. Определяем силу предварительного натяжения ремня и нагрузку на вал шкива.

- •3. Расчёт закрытой косозубой цилиндрической передачи

- •3.1. Выбираем марку стали и её термообработку для шестерни и колеса.

- •3.3. Определяем допускаемые напряжения изгиба.

- •3.4. Определяем предельные допускаемые напряжения для расчетов статической прочности зубьев при кратковременных нагрузках.

- •Контактные напряжения.

- •Напряжение изгиба.

- •3.6. Выполняем проверочный расчет на сопротивление усталости по контактным напряжениям.

- •3.7. Выполняем проверочный расчет на сопротивление усталости по напряжениям изгиба.

- •3.8. Выполняем проверочный расчет на заданную кратковременную перегрузку.

- •Определение сил в зацеплении косозубой цилиндрической передачи.

- •4. Конструктивные размеры корпуса и крышки редуктора.

- •5. Первый этап эскизной компоновки редуктора.

- •5.5. Определяем центр тяжести колеса клиноременной передачи.

- •6. Проверка условия прочности при совместном действии изгиба и кручения.

- •6.2. Для ведомого вала строим эпюры крутящих и изгибающих моментов.

- •6.2.1. Вычисляем и строим эпюру крутящих моментов.

- •6.2.2. Вычисляем и строим эпюру изгибающих моментов в горизонтальной плоскости.

- •6.2.3. Вычисляем и строим эпюру изгибающих моментов в вертикальной плоскости.

- •6.2.5. Проверяем условие прочности по 3-ей теории прочности.

- •7. Проверка долговечности подшипников

- •7.1. Ведущий вал.

- •7.2. Ведомый вал.

- •8. Проверка прочности шпоночных соединений

- •8.1. Ведущий вал.

- •8.2. Ведомый вал.

- •9. Уточненный расчет вала. (Расчет на сопротивление усталости)

- •9.1. Ведущий вал редуктора.

- •9.2. Ведомый вал редуктора.

- •10. Выбор сорта масла

- •11. Смазывание подшипников

- •Библиография

3.3. Определяем допускаемые напряжения изгиба.

Допускаемые напряжения изгиба при расчете на усталость определяются по формуле:

.

.

В предложенной формуле не учитывается ряд коэффициентов, равных или близких к единице.

- предел выносливости зубьев по напряжениям

изгиба табл. 8.8(с. 176,[5]) для шестерни будет

равен:

- предел выносливости зубьев по напряжениям

изгиба табл. 8.8(с. 176,[5]) для шестерни будет

равен:

МПа,

МПа,

а для колеса (п.3.1)

МПа.

МПа.

Редуктор нереверсивный (односторонняя нагрузка), тогда

.

.

Коэффициент

долговечности YNдля

шестерни, т.е. при Н>350НВи

нешлифованной поверхностью зубьев

и

и

,

но

,

но

.

.

В

данном случае при коэффициент

коэффициент

,

а если

,

а если

,

то

,

то

.

.

Рекомендуется принимать для всех сталей

.

.

При типовых режимахнагружения

,

,

где по табл. 8.9 (с.181[5]) для режима II и термообработки – азотирование для шестерни

а для колеса – улучшение и режим II, коэффициент

,

,

а NKуже вычислено (п.3.2), т.е.

,

,

а для колеса

,

,

т.е.

и ,

и

,

и

,

следовательно

,

следовательно

.

.

Коэффициенты безопасности по табл. 8.8 [5] следующие:

.

.

Допускаемые напряжения изгиба для шестерни

МПа,

МПа,

а для колеса

МПа.

МПа.

3.4. Определяем предельные допускаемые напряжения для расчетов статической прочности зубьев при кратковременных нагрузках.

Кратковременные перегрузки, не учтенные при расчете на усталость, могут привести к потере статической прочности зубьев. Поэтому необходимо проверить статическую прочность при перегрузках.

Контактные напряжения.

Максимальные допускаемее контактные напряжения (с.183, [5]) при азотировании, т.е. для шестерни

МПа≤

2000

МПа,

МПа≤

2000

МПа,

а для колеса при улучшении

МПа.

МПа.

Напряжение изгиба.

Максимальные допускаемые напряжения изгиба (с.183, [5])

,

,

где

при m=

9(

и азотирование) для шестерни предельное

значение коэффициента долговечности

и азотирование) для шестерни предельное

значение коэффициента долговечности

,

,

коэффициент учета частоты приложения пиковой нагрузки

и коэффициент запаса прочности рекомендуется назначать

и

МПа (п. 3.3), тогда

МПа (п. 3.3), тогда

МПа.

МПа.

При

m=

6 ( и улучшение), т.е. для колеса

и улучшение), т.е. для колеса

,

,

,

тогда

МПа

(п. 3.3)

МПа

(п. 3.3)

МПа.

МПа.

3.5. Определяем межосевое расстояние.

Межосевое расстояние определяем по формуле (с.156, [5]):

, (3.1)

, (3.1)

где приведенный модуль материала шестерни и колеса (сталь 40Х)

МПа.

МПа.

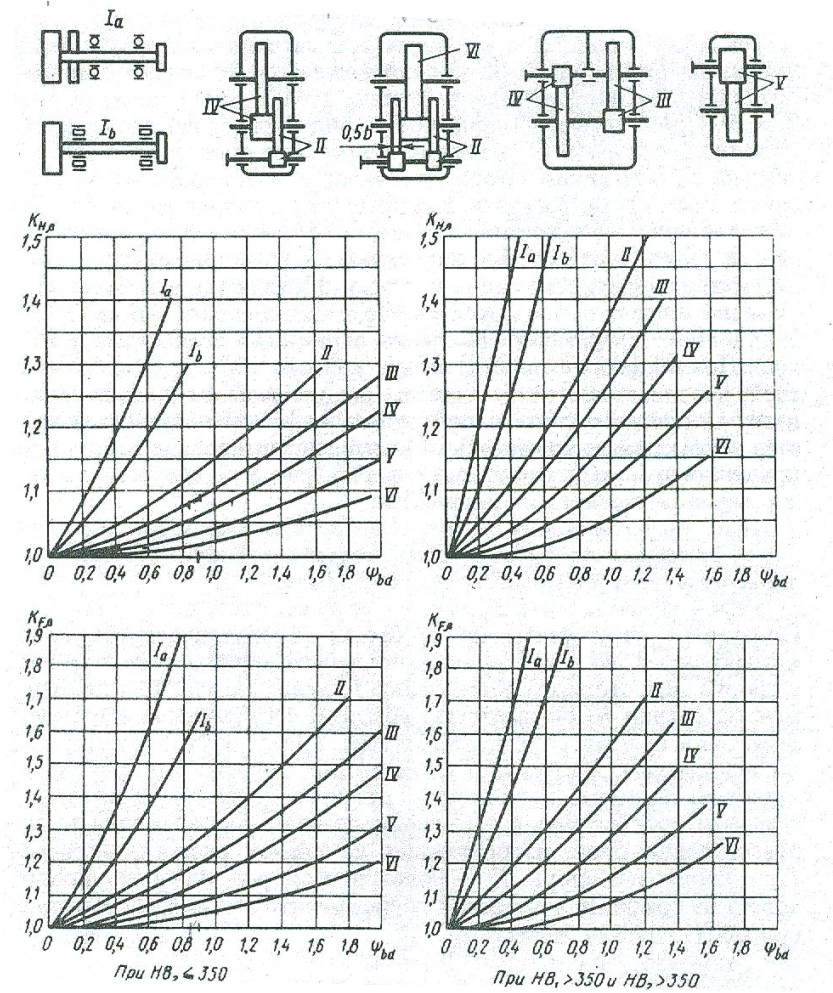

По табл. 8.4 (с. 143 [5]) при Н2>350HB и H3≤ 350 HB и при симметричном расположении колеса относительно опор принимаем коэффициент его ширины

.

.

По формуле (8.12, с. 112[5])

.

.

Коэффициент

распределения нагрузки между зубьями

при степени точности их изготовления

для косозубых передач (с. 133, [5]):

для косозубых передач (с. 133, [5]):

,

,

где

С = 0,25 приH3≤ 350 HB,

тогда

.

.

Так

как

,

то принимается

,

то принимается

.

.

Коэффициент

концентрации нагрузки (с.136, [5]) при

и

по графику IV

и

по графику IV

.

.

Межосевое расстояние по формуле (3.1) будет равно:

мм.

мм.

где

Т3=1764,71 H·м= 1764,71·103 H·мм, (п.3)

[σH]3=731,94 МПа=731,94 H ⁄ мм2 (п.3.2)

Принимаем стандартное значение (с.143, [5]), т.е.

мм.

мм.

Коэффициент ширины колеса

,

,

тогда

мм.

мм.

По

табл. 8,5 (c. 144, [5]) (принимаем ψm=

45…30 или 30…20) принимаем ψm

= 25, с

другой стороны

с

другой стороны

и модуль зацепления

мм.

мм.

По ГОСТу выбираем (табл. 8.1 [5])

мм,

мм,

Окружной модуль mtпри косозубой передаче

,

,

где β – угол наклона зубьев шестерни и колеса.

Определяем угол β по формуле (8.23) (с. 153 [5]), принимая коэффициент осевого перекрытия (с. 153 [5]) εβ = 1,2 (рекомендуется εβ = 1,1), тогда

,

,

.

.

Графики коэффициента концентрации нагрузки, [5].

Рекомендуется принимать β = (8º…20º).

Так как межосевое расстояние

,

,

то суммарное число зубьев шестерни и колеса будет равно:

.

.

Принимаем

.

.

Известно также, что передаточное число

или

,

,

тогда

,

,

а

.

.

Принимаем

.

.

Следовательно,

передача без смещения (при нарезании

колес со смещением делительная плоскость

рейки смещается к центру или от центра

заготовки, если

).

).

Число зубьев колеса

.

.

Фактическое передаточное число

и при

Другое фактическое передаточное число

,

,

где

(п. 1.6).

(п. 1.6).

Уточняем величину β по межосевому расстоянию, т.е.

,

,

тогда

и

.

.

Рекомендация (8º ≤ β ≤ 20º) выполняется.

У передач без смещения диаметры начальных и делительных окружностей совпадают, т.е. для шестерни

мм,

мм,

а для колеса

мм,

мм,

где

мм.

мм.

Размеры зубьев шестерни и колеса: высота головки зуба

мм,

мм,

высота ножки зуба

мм,

мм,

высота зуба

мм.

мм.

Для шестерни без смещения:

диаметр окружности вершин зубьев

мм,

мм,

диаметр окружности впадин

мм.

мм.

Для колеса без смещения:

диаметр окружности вершин зубьев

мм,

мм,

диаметр окружности впадин

мм.

мм.