- •Содержание

- •Общие замечания

- •Задание курсового проекта

- •Расчет привода ленточного конвейера

- •1.Оценка кпд и мощности, выбор электродвигателя, определение передаточных отношений, угловых скоростей и крутящих моментов.

- •1.1. Оценка кпд привода.

- •1.7. Определяем угловую скорость второго вала привода.

- •Расчёт клиноремённой передачи.

- •Выбираем профиль ремня.

- •Выбираем размеры клинового ремня сечение в и диаметр малого шкива.

- •Проверяем скорость ремня.

- •2.4. Определяем диаметр большого шкива.

- •2.5. Определяем межосевое расстояние клиноремённой передачи.

- •2.6. Определяем длину ремня.

- •2.7. Уточняем межосевое расстояние.

- •2.8. Определяем допускаемую мощность на один ремень.

- •2.10.Определяем требуемое число ремней.

- •2.11. Определяем силу предварительного натяжения ремня и нагрузку на вал шкива.

- •3. Расчёт закрытой косозубой цилиндрической передачи

- •3.1. Выбираем марку стали и её термообработку для шестерни и колеса.

- •3.3. Определяем допускаемые напряжения изгиба.

- •3.4. Определяем предельные допускаемые напряжения для расчетов статической прочности зубьев при кратковременных нагрузках.

- •Контактные напряжения.

- •Напряжение изгиба.

- •3.6. Выполняем проверочный расчет на сопротивление усталости по контактным напряжениям.

- •3.7. Выполняем проверочный расчет на сопротивление усталости по напряжениям изгиба.

- •3.8. Выполняем проверочный расчет на заданную кратковременную перегрузку.

- •Определение сил в зацеплении косозубой цилиндрической передачи.

- •4. Конструктивные размеры корпуса и крышки редуктора.

- •5. Первый этап эскизной компоновки редуктора.

- •5.5. Определяем центр тяжести колеса клиноременной передачи.

- •6. Проверка условия прочности при совместном действии изгиба и кручения.

- •6.2. Для ведомого вала строим эпюры крутящих и изгибающих моментов.

- •6.2.1. Вычисляем и строим эпюру крутящих моментов.

- •6.2.2. Вычисляем и строим эпюру изгибающих моментов в горизонтальной плоскости.

- •6.2.3. Вычисляем и строим эпюру изгибающих моментов в вертикальной плоскости.

- •6.2.5. Проверяем условие прочности по 3-ей теории прочности.

- •7. Проверка долговечности подшипников

- •7.1. Ведущий вал.

- •7.2. Ведомый вал.

- •8. Проверка прочности шпоночных соединений

- •8.1. Ведущий вал.

- •8.2. Ведомый вал.

- •9. Уточненный расчет вала. (Расчет на сопротивление усталости)

- •9.1. Ведущий вал редуктора.

- •9.2. Ведомый вал редуктора.

- •10. Выбор сорта масла

- •11. Смазывание подшипников

- •Библиография

1.7. Определяем угловую скорость второго вала привода.

Угловая скорость 1-го вала известна (п. 1.5), т.е.

с-1.

с-1.

Из передаточного отношения клиноремённой передачи

определяем угловую скорость второго вала, т.е.

с-1

с-1

или

об/мин.

об/мин.

Из передаточного отношения редуктора

уточняем заданную угловую скорость выходного вала привода:

с-1,

с-1,

и

число оборотов

об/мин

об/мин

1.8. Определяем вращающие моменты.

Так как мощность

,

,

то вращающий момент Т = const. будет равен

,

,

а, следовательно,

кН·м=173,51

H·м

кН·м=173,51

H·м

,

,

где мощность P2 определяется потерями при переходе от вала 1 к валу 2, т.е.

кВт,

кВт,

тогда

кН·м

= 632,76 Н∙м

кН·м

= 632,76 Н∙м

Вращающий момент

кН·м

= 1764,71 Н∙м.

кН·м

= 1764,71 Н∙м.

Расчёт клиноремённой передачи.

P1=17,67 кВт, (п. 1.2.)

n1=973 об/мин, (п. 1.5.)

1=101,84 с-1, (п. 1.5.)

и1-2= и =4 (п. 1.6.)

Выбираем профиль ремня.

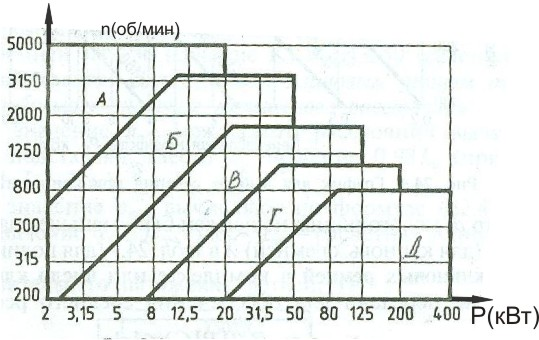

По номограмме (с.129, рис. 11.6, [3]) для P1=17,67 кВт и n1=973 об/мин подходят ремни сечения В.

Выбираем размеры клинового ремня сечение в и диаметр малого шкива.

Размеры клинового ремня сечением В из табл. 9.4, с. 263, [7] следующие:

b = b0=22

мм,

= b0=22

мм,

h =13,5 мм,

A =230 мм2.

Для

повышения срока службы ремней рекомендуется

применять шкивы с диаметром

из стандартного ряда (с.267, [2]): …, 200, 224,

…, т.е.

из стандартного ряда (с.267, [2]): …, 200, 224,

…, т.е.

мм,

мм,

максимальная

скорость ремня

максимальная

скорость ремня м·с-1.

м·с-1.

Рис. 2.1. Сечение клинового ремня

Проверяем скорость ремня.

Скорость ремня определяем по формуле:

м∙с-1<

м∙с-1< .

.

Рис. 11.6, [3] Номограмма для выбора сечения клинового ремня

Таблица 9.4, [7]

Клиновые ремни по ГОСТ 1284.1-80-ГОСТ 1284.3-80

Сечение |

bр,мм |

b ,мм |

h,мм |

А, см2 |

l0,мм |

dmin,мм |

О |

8,5 |

10 |

6,0 |

0,47 |

400-2500 |

63 |

А |

11,0 |

13 |

8,0 |

0,81 |

560-4000 |

90 |

Б |

14,0 |

17 |

10,5 |

1,38 |

800-6300 |

125 |

В |

19,0 |

22 |

13,5 |

2,30 |

1800-10000 |

200 |

Г |

27,0 |

32 |

19,0 |

4,76 |

3150-14000 |

315 |

Д |

32,0 |

38 |

23,5 |

6,92 |

4500-18000 |

500 |

Е |

42,0 |

50 |

30,0 |

11,72 |

6300-18000 |

800 |

Примечание:

l0 – расчетная длина ремня на уровне нейтральной линии.

Стандартный ряд l0 : 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 630, 7100, 8000, 9000, 10000, 11200, 12500, 14000, 16000, 18000.

В технически обоснованных случаях допускаются промежуточные значения l0: 425, 475, 530, 600, 670, 750, 850, 950, 1060, 1180, 1320, 1500, 1700, 1900, 2120, 2360, 2650, 3000, 3350, 3750, 4250, 4750, 5300, 6000, 6700, 7500, 8500, 9500, 10600, 11800, 13200, 15000, 17000.