- •Содержание

- •Общие замечания

- •Задание курсового проекта

- •Расчет привода ленточного конвейера

- •1.Оценка кпд и мощности, выбор электродвигателя, определение передаточных отношений, угловых скоростей и крутящих моментов.

- •1.1. Оценка кпд привода.

- •1.7. Определяем угловую скорость второго вала привода.

- •Расчёт клиноремённой передачи.

- •Выбираем профиль ремня.

- •Выбираем размеры клинового ремня сечение в и диаметр малого шкива.

- •Проверяем скорость ремня.

- •2.4. Определяем диаметр большого шкива.

- •2.5. Определяем межосевое расстояние клиноремённой передачи.

- •2.6. Определяем длину ремня.

- •2.7. Уточняем межосевое расстояние.

- •2.8. Определяем допускаемую мощность на один ремень.

- •2.10.Определяем требуемое число ремней.

- •2.11. Определяем силу предварительного натяжения ремня и нагрузку на вал шкива.

- •3. Расчёт закрытой косозубой цилиндрической передачи

- •3.1. Выбираем марку стали и её термообработку для шестерни и колеса.

- •3.3. Определяем допускаемые напряжения изгиба.

- •3.4. Определяем предельные допускаемые напряжения для расчетов статической прочности зубьев при кратковременных нагрузках.

- •Контактные напряжения.

- •Напряжение изгиба.

- •3.6. Выполняем проверочный расчет на сопротивление усталости по контактным напряжениям.

- •3.7. Выполняем проверочный расчет на сопротивление усталости по напряжениям изгиба.

- •3.8. Выполняем проверочный расчет на заданную кратковременную перегрузку.

- •Определение сил в зацеплении косозубой цилиндрической передачи.

- •4. Конструктивные размеры корпуса и крышки редуктора.

- •5. Первый этап эскизной компоновки редуктора.

- •5.5. Определяем центр тяжести колеса клиноременной передачи.

- •6. Проверка условия прочности при совместном действии изгиба и кручения.

- •6.2. Для ведомого вала строим эпюры крутящих и изгибающих моментов.

- •6.2.1. Вычисляем и строим эпюру крутящих моментов.

- •6.2.2. Вычисляем и строим эпюру изгибающих моментов в горизонтальной плоскости.

- •6.2.3. Вычисляем и строим эпюру изгибающих моментов в вертикальной плоскости.

- •6.2.5. Проверяем условие прочности по 3-ей теории прочности.

- •7. Проверка долговечности подшипников

- •7.1. Ведущий вал.

- •7.2. Ведомый вал.

- •8. Проверка прочности шпоночных соединений

- •8.1. Ведущий вал.

- •8.2. Ведомый вал.

- •9. Уточненный расчет вала. (Расчет на сопротивление усталости)

- •9.1. Ведущий вал редуктора.

- •9.2. Ведомый вал редуктора.

- •10. Выбор сорта масла

- •11. Смазывание подшипников

- •Библиография

7.2. Ведомый вал.

Определяем суммарную радиальную нагрузку. Аналогично предыдущему при

Н (п.

6.2.2)

Н (п.

6.2.2)

Н (п.

6.2.3)

Н (п.

6.2.3)

получим

Н.

Н.

Подшипник проверяем по

Н.

Н.

Для косозубой передачи выбраны роликоподшипники конические широкой серии 7518 (п. 3.11), где

мм,

мм,

мм,

мм,

мм,

кН,

кН,

кН,

кН,

.

.

Эквивалентную нагрузку определяем по формуле (7.1), т.е.

где

Н, (п.

7.2)

Н, (п.

7.2)

,

,

.

.

Отношение

,

,

тогда по таблице 12.26 (с. 360 [7]) находим:

, .

Эквивалентная нагрузка

Н.

Н.

Расчет долговечности в миллионах оборотов

.

.

Расчет долговечности в часах

,

,

где

об/мин.,

об/мин.,

а

с-1. (п. 3)

Тогда

ч.

ч.

8. Проверка прочности шпоночных соединений

Выбранную призматическую шпонку проверяем на смятие. Условие прочности

, (8.1)

, (8.1)

где

Н/мм2

- допускаемое напряжение на смятие при

стальной ступице и спокойной нагрузке.

Н/мм2

- допускаемое напряжение на смятие при

стальной ступице и спокойной нагрузке.

Материал шпонки – сталь 45 нормализованная (с. 301, [7]).

Так как момент

,

,

а площадь смятия

,

,

то условие прочности на смятие (8.1) будет следующее:

. (8.2)

. (8.2)

8.1. Ведущий вал.

Для

диаметра

мм (п.3.10.1)

по ГОСТ 23360-78 (с. 302, табл. 11.7, [7]) размеры

призматической шпонки следующие:

(п.3.10.1)

по ГОСТ 23360-78 (с. 302, табл. 11.7, [7]) размеры

призматической шпонки следующие:

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм. (п.

5.5)

мм. (п.

5.5)

Длины шпонок выбирают из ряда …50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200,… с. 302, [7] |

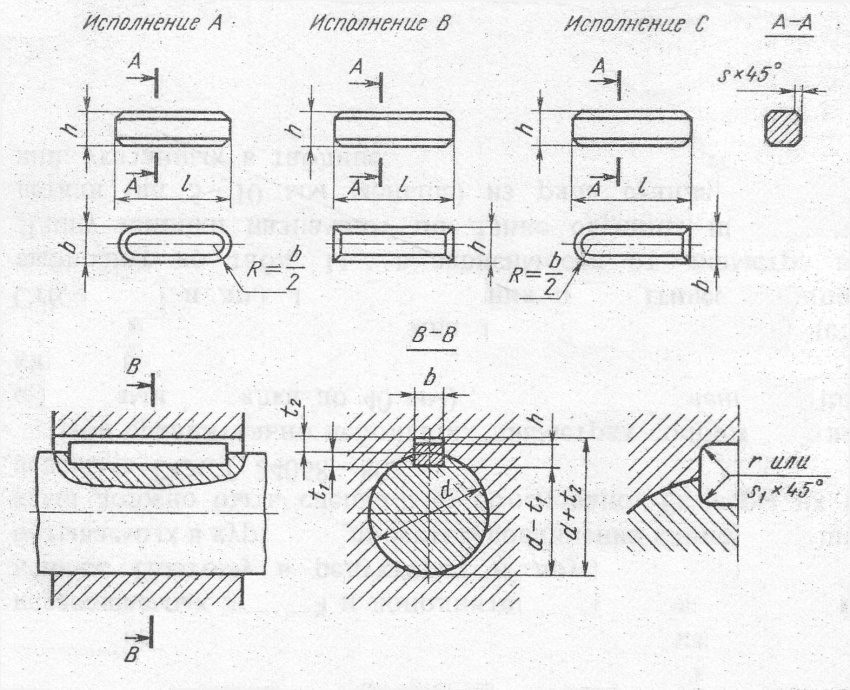

Рис. 11.7,[7]Шпонки призматические (по ГОСТ 23360-78)

Таблица 11.7, [7]

Шпонки призматические. Размеры, мм

Диаметр вала d |

Сечение шпонки b×h |

Глубина паза |

Радиус закругления rили фаска s×45º |

||

вала t1 |

втулки t2 |

||||

Св. 10 до 12 » 12 » 17 » 17 » 22 » 22 » 30 |

4×4 5×5 6×6 8×7 |

2,5 3,0 3,5 4,0 |

1,8 2,3 2,8 3,3 |

0,08 – 0,16 0,16 – 0,25 0,16 – 0,25 0,16 – 0,25 |

|

Св. 30 до 38 » 38 » 44 » 44 » 50 » 50 » 58 » 58 » 65 |

10×8 12×8 14×9 16×10 18×11 |

5,0 5,0 5,5 6,0 7,0 |

3,3 3,3 3,8 4,3 4,4 |

0,25 – 0,4 |

|

Св. 65 до 75 » 75 » 85 » 85 » 95 » 95 » 110 » 110 » 130 |

20×12 22×14 25×14 28×16 32×18 |

7,5 9,0 9,0 10,0 11,0 |

4,9 5,4 5,4 6,4 7,4 |

0,4 – 0,6 |

|

Примечание:

1. Длины шпонок выбирают из ряда 6 – 8 – 10 – 12 – 14 – 16 – 18 – 20 – 25 – 28 – 32 – 36 – 40 – 45 – 50 – 56 – 63 – 70 – 80 – 90 – 100 – 110 – 125 – 140 – 160 – 180 – 200 – 250.

2. Таблица дана с сокращениями: в ГОСТ 23360-78 диапазон диаметров вала d=6÷500 мм, длины шпонок – до 500 мм.

3.

Материал шпонок – сталь чистотянутая

для шпонок с

МПа.

МПа.

Вращающий момент Т (п. 6.1)

Н·мм,

Н·мм,

тогда по неравенству (8.2)

Н/мм2≤

[σCМ]=(100÷120)

Н/мм2,

Н/мм2≤

[σCМ]=(100÷120)

Н/мм2,

т.е. условие прочности выполняется.