- •Введение

- •Тихоходная передача.

- •Проверка расчёта зубчатого зацепления.

- •Проверка расчётных контактных напряжений

- •Проверка расчётных напряженийизгиба.

- •Подбор муфт.

- •Входной вал.

- •Выходной вал.

- •Расчёт шпонок

- •Расчёт подшипников.

- •Результаты расчёта подшипников на грузоподъёмность и долговечность программы WinMachine.

- •Проверка долговечности подшипника.

- •Выбор смазки.

- •Размеры для компоновки редуктора.

- •Расчёт болтов на срез.

- •Подбор посадок основных деталей редуктора

- •Конструирование рамы.

- •Вопросы техники безопасности.

- •Список использованной литературы

Размеры для компоновки редуктора.

Размеры, необходимые для выполнения компоновки:

Толщина

стенки редуктора для цилиндрического

двухступенчатого редуктора -

Расстояние

от внутренней поверхности стенки

редуктора до боковой поверхности

подшипника качения -

Расстояние

в осевом направлении между вращающимися

частями, смонтированными: на одном валу

-

на разных валах

-

Радиальный

зазор между зубчатым колесом одной

ступени и валом другой ступени(min)

-

Радиальный зазор от поверхности вершин зубьев:

до внутренней

поверхности стенки редуктора -

до внутренней

нижней поверхности стенки корпуса -

Расстояние

от боковых поверхностей элементов

вращающихся вместе с валом, до неподвижных

наружных частей редуктора -

Ширина

фланце S,

соединяемых болтом диаметром

-

-

Длина

цилиндрической части крышки (выбирается

конструктивно) -

Диаметр фундаментальных болтов

Диаметр болта для крышки у подшипника

Толщина

фланца (принимаем

20 мм)

(принимаем

20 мм)

Другие неуказанные параметры корпуса редуктора – (1, гл. 12.1…12.5).

Расчёт болтов на срез.

Определение суммарных внешних сил и моментов, нагружающих болтовое соединение в различных плоскостях и направлениях.

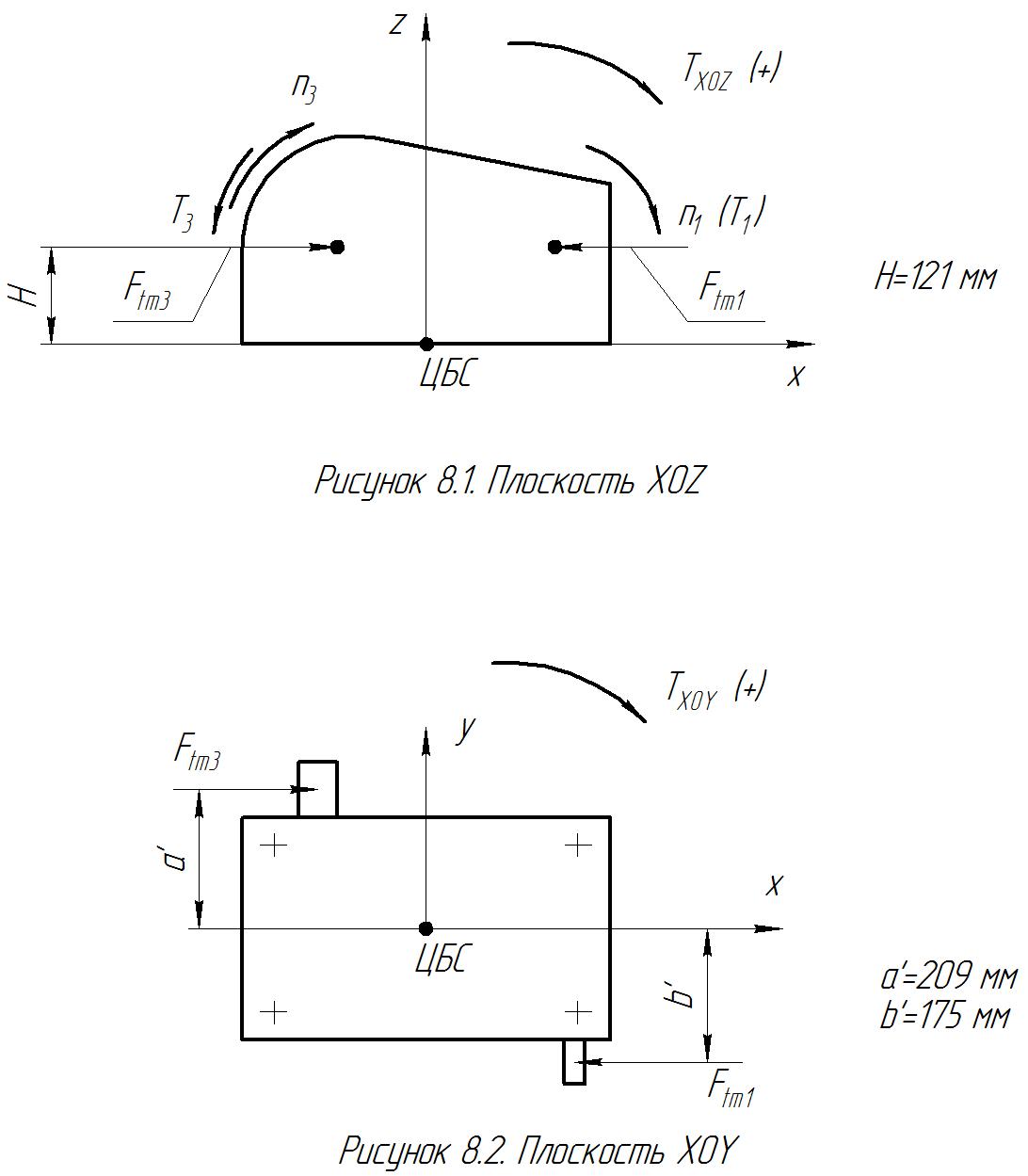

Суммарный момент в плоскости XOZ (рис. 8.1):

;

;

Суммарный момент в плоскости YOZ:

;

;

Суммарный момент в плоскости XOY(рис. 8.2):

;

;

Суммарная сила в направлении оси X:

;

;

Суммарная сила в направлении оси Y:

;

;

Суммарная сила в направлении оси Z:

;

;

Определение усилий в болтах соединения от суммарных моментов и сил, действующих в отдельных плоскостях.

Плоскость XOZ:

Плоскость YOZ:

;

;

Плоскость XOY:

;

;

Суммарное сдвигающее усилие, воспринимаемое болтовым соединением в плоскости XOY:

Определение внутреннего диаметра наиболее нагруженного болта, мм:

– для различных

классов прочности болтов (1, табл. 17.6.2).

– для различных

классов прочности болтов (1, табл. 17.6.2).

Для

резьбы М20 с шагом р=2 внутренний диаметр

Полученное

значение

меньше

меньше

Подбор посадок основных деталей редуктора

Выбор посадок на вал внутренних колец подшипников качения производим, в соответствии с ГОСТ 3325-85, в зависимости от класса точности подшипников, режимов их работы и вида нагружения колец подшипника.

Подшипники работают в режиме небольших нагрузок (работа с умеренными толчками) или средние нагрузки в условиях необходимости частого перемонтажа. При вращении вала внутреннее кольцо подшипника качения (при неподвижном наружном) подвергается циркуляционному нагружению. В этом случае его на вал устанавливают с натягом, т.к. при установке циркуляционного нагруженного кольца с зазором происходит неизбежное проскальзование такого кольца по валу, приводящее к обмятию и изнашиванию контактирующих поверхностей. В зависимости от режима работы и класса точности подшипника выбираем посадку на вал внутренних колец подшипников качения k6.

В зависимости от принятой степени точности изготовления зубчатых колес будет 6 квалитет точности (ГОСТ 2464381) изготовления посадочных мест вала.

При умеренной нагруженности (кр 15 МПа) и нереверсивной работе применяют посадки: H6/k5; H7/k6; H8/k7.

Посадку зубчатого колеса на консоль тихоходного вала осуществим по H7/k6.

Поле допуска на ширину «b» шпоночного паза в вале, предназначенного под призматическую шпонку, выбирают по ГОСТ 23360 – 78 в зависимости от характера шпоночного соединения и вида передаваемой им нагрузки. Для неподвижного соединения шпонки с валом при постоянном нагружении поле допуска на ширину паза вала назначают по N9.

Крышки подшипников быстроходного и тихоходного узла устанавливаются по посадке H7