- •3 Разработка технологии сборки и сварки изделия

- •3.1 Разработка схемы технологического процесса изготовления изделия

- •Определение типа производства

- •3.2 Выбор способа получения заготовок

- •Подготовка поверхности

- •3.3 Оценка свариваемости основных материалов конструкции

- •3.4 Выбор и обоснование способов сборки и сварки изделия

- •3.5 Выбор сварочных материалов

- •3.6 Расчет параметров режимов сварки

- •3.7 Выбор сварочного оборудования

- •3.8 Техника и технология сборки и сварки изделия Техника механизированной сварки плавящемся электродом в среде аргона

- •Типовой технологический процесс механизированной сварки плавящемся электродом в среде аргона

3.8 Техника и технология сборки и сварки изделия Техника механизированной сварки плавящемся электродом в среде аргона

Техника сварки. При механизированной сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), а иногда - смеси двух газов и более.

Выставляем расчетные параметры режима сварки для основного металла, проволоки и защитного газа, которые будут использоваться (скорость подачи газа, скорость подачи проволоки, сила или напряжение тока). При регулировке потока газа сначала продуть систему подачи газа. Если указанные данные по скорости подачи проволоки вызывают сомнения, то их можно проверить следующим образом: нажать переключатель горелки и пропустите проволоку в течение 6 сек, затем измерить длину поданной за это время проволоки и умножьте ее на 10, так получается скорость подачи проволоки в минуту.

При этом не стоит забывать, что проволока не должна прикасаться к металлическим предметам или свариваемой детали, так как она будет находиться под напряжением и при контакте возникает дуга.

В процессе сварки сварщик должен контролировать следующие показатели: выступ проволоки, скорость сварки и направление, угол горелки и колебание электрода.

Выступ проволоки

Выступ проволоки — это расстояние между контактным наконечником и поверхностью свариваемой детали. От этого расстояния зависит длина токонесущей части сварочной проволоки. Электрическое сопротивление и падение напряжения в проволоке увеличиваются с увеличением выступа проволоки. Падение напряжения -это часть показателя напряжения дуги и сила сварочного тока будет уменьшаться с уменьшением выступа проволокии наоборот.

Слишком длинный выступ может привести к слишком «холодной» дуге и недостаточной газовой защите и этого следует избегать.

Слишком короткий выступ проволоки может привести к перегреву контактного наконечника и образованию брызг. Это тоже может нарушить потокзащитного газа.

В определенных пределах и в зависимости от характеристик источника тока сварщик может использовать выступ проволоки для регулировки сварочных параметров во время сварки. Увеличение выступа проволоки:

уменьшит проникновение присадочного металла

увеличит скорость наплавления

увеличит размер валика

уменьшит ширину шва

Скорость и направление сварки

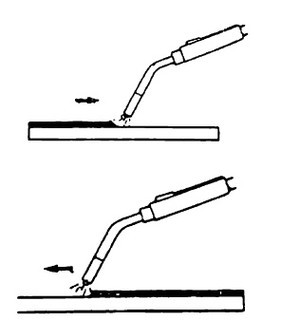

Рисунок 3.2 – Направление сварки: правое (верхний рисунок); левое (нижний рисунок)

Скорость, с которой горелка перемещается вдоль шва, будет влиять на размер и ширину валика, а такжена количество тепла, переходящего на участок основного металла. Сварку в зависимости от положенияв пространстве и сплава можно вести левым и правым способом (рисунок 3.2). В общем, разница между этими двумя способами заключается в следующем:

Сварка правым способом

более стабильная дуга

меньше брызг

более глубокий провар

лучше визуальный контроль за наплавлением

Сварка левым способом

больше брызг

более низкий провар

лучше визуальный контроль за сварным соединением

хорошее очищающее действие при сварке алюминиевых сплавов

Во избежание образования окислов на наплавлении обычно используется левый способ для сварки алюминия и алюминиевых сплавов. Для сварки обычной стали и нержавеющих сталей используются оба способа, но при сварке массивной проволокой предпочтение отдается левому способу, а при сварке прутком с флюсовым сердечником — правому способу.

Угол наклона горелки

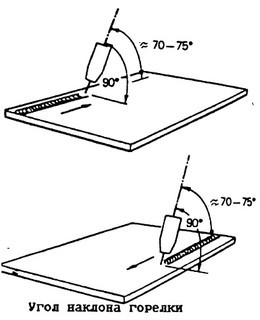

Рисунок 3.3 – Угол наклона сварочной горелки по отношению к свариваемой поверхности.

Угол наклона горелки может определяться как. продольный угол — угол между горелкой и поверхностью свариваемой детали вдоль шва, и поперечный угол — угол между горелкой и боковой стороной свариваемой детали от шва.

Продольный угол влияет на проникновение и форму валика. Следует избегать слишком большого наклона, т. к.струя защитного газа может затянуть воздух в пространство между горелкой и изделием, загрязняя темсамым шов.

Для горизонтальной сварки часто используется угол между 70 — 80°

Поперечный угол обычно составляет 90° при сварке в нижнем положении, 45°- при выполнении угловых швов.При многослойной сварке поперечный угол увеличивается или уменьшается для того, чтобы правильно наложить наплавление в шов.

Колебательное перемещение горелки

Чтобы получить более широкое наплавление, чем при прямом перемещении электрода, можно продвигать горелку вдоль канавки из стороны в сторону (колебательными движениями). При такой технике сварки необходимо на какой-то момент задерживать электрод у каждой, стенки канавки, чтобы обеспечить хорошее наплавление. Колебательные движения без таких остановок приведут к недостаточному наплавлению присадочного металла и подрезам, которые значительно ослабят соединение.

Возбуждение и обрыв дуги

При возбуждении дуги о холодную деталь глубина проникновения (провар) может быть недостаточным для хорошего сцепления металлов за короткийпромежуток, перед тем как образуется сварочная ванна. Чтобы избежать ослабления соединения, дугу можно возбуждать либо на пластине рядомсо свариваемым изделием, либо сварщик может увеличить температуру нагрева. Это можно сделать, возбудив дугу через 2–3 см от начала шва, а затембыстро подвинув ее на начальную точку и продолжая сварку через слегка подогретый участок соединения. Температуру нагрева можно увеличить ис помощью уменьшения выступа электрода на первые 1–2 см.

Для завершения шва следует уменьшить температуру нагрева, чтобы сократить глубину провара и размер сварочной ванны. Это можно сделать путем увеличения скорости сварки и/или выступа электрода на последние 3–5 см шва и немедленным отключением переключателя горелки при достижении последней точки шва. Горелку нужно держать над швом до тех пор, пока не прекратится выход газа, чтобы обеспечить защиту наплавлениядо затвердевания.

Технология сборки и сварки изделия. Подготовка деталей перед сборкой и сваркой.

Поверхности деталей, полученных после заготовительных операций, имеют на себе следы различных загрязнений: масла, окалины, оксидных пленок. Подобные загрязнения соединяемых деталей влекут за собой загрязнение и снижение качества металла швов, их не удовлетворительное формирование, появление несплавлений и прожогов при сварке, поэтому для получения качественного сварного соединения необходимо провести перед сваркой специальную подготовку поверхностей деталей или мест их соединения. Такая подготовка заключается в очистке деталей от загрязнений по следующей технологии:

1. Протереть тампоном, смоченым в спирто-нефрасовой смеси (соотношение 1:1) места сварки на деталях.

2. Просушить на воздухе при температуре цеха до полного удаления паров спирто нефрасовой смеси, но не менее 15 минут.

3. Протереть салфеткой смоченной в нефрасе рабочие части приспособления для сварки.

4. Просушить на воздухе при температуре цеха до полного удаления паров нефраса, но не менее 15 минут.

Сборка и сварка.

После формирования и подготовки поверхностей детали поступают на сборку и сварку. Эти операции при разработке технологии чаще всего рассматривают совместно.

В общем виде сборка представляет собой совокупность операций по установлению деталей в положение, предусмотренное чертежом, для проведения последующей сварки. Основная цель разработки технологического процесса сборки заключается в определении наиболее выгодной последовательности и способа сварки отдельных деталей, обеспечивающих выполнение поставленных технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов. При разработке этого процесса следует стремится к максимальной механизации сборочных работ путем широкого использования различного рода механизированного инсрумента, рабочих и контрольных приспособлений.

При сборке деталей соединяемых встык, необходимо соблюдать определенные зазоры между свариваемыми кромками. Величина зазоров зависит от толщины соединяемых элементов и устанавливается существующими нормативами. Величина зазоров соединяемых элементов данного изделия указана ниже в технологических процессах на изготовление клапана избыточного давления.

В зависимости от типа производства, особенности конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям, в приспособлениях (универсальных, специализированных и специальных). Наибольшую точность сборки при минимальной трудоемкости обеспечивает применение специальной сборочной оснастки, используемой обычно в условиях крупносерийного и массового производства. Сборка данного изделия осуществляется в специальном приспособлении - вращателе.

Кроме сборочной оснастки на трудоемкость сборочных работ оказывает влияние качество деталей. При отсутствии достаточной точности и взаимозаменяемости их сборка усложняется необходимостью выполнения подгоночных операций и доработки деталей по месту Элемент конструкции является взаимозаменяемым, если его геометрические и физические параметры находятся в пределах допусков, согласованных с допусками других собираемых элементов. При таком согласовании исключается необходимость подбора или доработки элементов при сборке и обеспечивается сборка конструкции в соответствии с установленными техническими условиями. Сборка данного изделия осуществляется по методу полной взаимозаменяемости, путем соединения деталей без какого-либо подбора, подгонки и других дополнительных работ с полным соблюдением технических требований к изделию. Необходимая точность изделия достигается за счет высокой точности изготовления деталей.

В большинстве случаев после сборки осуществляют прихватку деталей для создания необходимой жесткости конструкции, сохранения ее неразъемности и взаиморасположения деталей при сварке. При этом очень важно соблюдать заданные технические условия, поэтому в каждом конкретном случае необходимо тщательно анализировать поведение конструкции при выполнении сварочных операций, в связи с чем выбирают способ выполнения прихваток, последовательность их постановки, интервал между ними и места расположения.

При изготовлении данного изделия прихватки осуществляются двумя методами сварки: лазерная и механизированная аргоно-дуговая.

Лазерной сваркой осуществляется прихватки элемента чувствительного, остальные прихватки элементов конструкции осуществляются аргоно-дуговой сваркой.

Общие требования предъявляемые к прихваткам [10]:

При толщине металла до 3 мм – высота прихватки принимается равной толщине металла

При толщине металла свыше 3 мм - высота прихватки равна половине толщины металла.

Протяженность прихваток: при диаметре изделия до 25 мм – выполняются 1…2 прихватки длиной 5…10 мм; при диаметре 25 – 150 мм – выполняются 2…3 прихватки длиной 15…25 мм.

Сварка является основной операцией технологического процесса производства изделия. Качество ее выполнения во многом определяет работоспособность и прочность изделия, поэтому разработка технологии выполнения сварочных операций является основным моментом проектирования всего технологического процесса.

Выбор способа сварки определяется установленными техническими требованиями на изготовление изделия. Режимы и технология сварки указаны ниже в технологическом процессе на изготовление корпуса клапана запорного.