- •Конспект лекций

- •Введение

- •Раздел I

- •Глава 1

- •1.2. Элементы систем автоматического регулирования

- •1.2.1. Чувствительные элементы и датчики

- •1.2.2. Усилители

- •1.2.3. Электромагнитные реле

- •1.3. Объекты регулирования

- •1.3.1. Дифференциальное уравнение динамики объекта

- •1.3.2. Решение дифференциального уравнения

- •1.4. Автоматические регуляторы

- •1.4.1. Взаимодействие объекта и регулятора

- •X(t) — регулирующее воздействие; g(t) — управляющее воздействие

- •1.4.2. Выбор типа и настройки регулятора

- •Вопросы для самоконтроля:

- •Глава 2 передаточные функции и частотные характеристики

- •2.1. Передаточная функция

- •2.2. Частотная характеристика

- •2.3. Типовые динамические звенья

- •2.4. Соединение звеньев, алгебра передаточных функций

- •2.5. Уравнение динамики замкнутой системы

- •Глава 3

- •3.2. Критерий устойчивости Гурвица

- •3.3. Критерий устойчивости Михайлова

- •3.4. Качество регулирования

- •Раздел II

- •Глава 4

- •4.2. Задачи автоматизации котельной установки

- •4.3. Регулирование уровня воды в барабане котла

- •4.3.1. Одноимпульсная сар уровня воды с термогидравлическим регулятором

- •4.3.2. Одноимпульсная сар уровня воды с изодромным регулятором типа «Аскания»

- •4.3.3. Многоимпульсные регуляторы уровня воды

- •4.3.4. Регулирование производительности котельно-питательного насоса

- •4.4. Регулирование температуры перегретого пара

- •4.4.1. Регулирование температуры впрыском конденсата

- •4.4.2. Регулирование температуры в поверхностных пароохладителях

- •4.5. Регулирование горения

- •4.5.1. Схема регулирования горения с параллельным включением контуров

- •Осушение

- •4.5.2. Схема регулирования горения с последовательным включением контуров

- •4.6. Системы защиты и сигнализации котлов

- •4.7. Регулирование вспомогательных и утилизационных котлов

- •Вопросы для самоконтроля:

- •Глава 5 автоматизация паротурбинных установок

- •5.1. Регулируемые величины пту

- •5.2. Регулирование частоты вращения вала

- •5.3. Регулирование давления пара в уплотнениях

- •5.4. Регулирование давления в системе отбора пара

- •5.5. Регулирование температуры масла в системе смазки

- •5.6. Системы защиты паротурбинной установки

- •Вопросы для самоконтроля:

- •Глава 6 автоматизация газотурбинных установок

- •6.1. Основные характеристики гту

- •6.2. Регулирование частоты вращения ротора

- •6.3. Регулирование температуры газа

- •6.4. Системы защиты газотурбинной установки

- •Вопросы для самоконтроля:

- •Глава 7 автоматизация судовых дизельных установок

- •7.1. Общие вопросы автоматизации

- •7.2. Регулирование частоты вращения

- •7.2.1. Классификация регуляторов частоты вращения

- •1, 3, 4, 5 — Винтовые характеристики; 2 — внешняя характеристика;

- •7.2.2. Схемы регуляторов частоты вращения

- •7.2.3. Регулирование частоты вращения параллельно работающих дизелей

- •7.3. Регулирование температуры охлаждающей среды

- •7.3.1. Регуляторы температуры

- •Перепуск

- •7.3.2. Динамика сар температуры

- •7.4. Регулирование температуры наддувочного воздуха

- •7.5. Регулирование вязкости тяжелого топлива

- •7.6. Системы сигнализации и защиты

- •Параметры, подлежащие индикации, сигнализации и защите, для автоматизированных дизельных судов

- •7.7. Системы дистанционного автоматизированного управления

- •7.8. Системы централизованного контроля (сцк)

- •7.9. Перспективы развития автоматизации

- •Вопросы для самоконтроля:

- •Глава 8 автоматизация вспомогательных механизмов и систем

- •8.1. Автоматизация механизмов, обслуживающих энергетическую установку

- •8.1.1. Конденсатная система

- •8.1.2. Конденсационная установка

- •8.1.3. Система подготовки топлива

- •8.1.4. Система сжатого воздуха

- •8.2. Автоматизация холодильных установок провизионных камер

- •8.2.1. Регулирование температуры в холодильных камерах

- •8.2.2. Регулирование холодопроизводительности компрессоров

- •8.2.3. Регулирование заполнения испарителя жидким хладагентом

- •8.2.4. Регулирование давления конденсации

- •8.2.5. Автоматическое удаление воздуха из системы

- •8.2.6. Регулирование уровня масла в маслоотделителе

- •8.2.7. Удаление инея с охлаждающих батарей

- •8.3. Автоматизация установок кондиционирования воздуха

- •8.4. Автоматизация противопожарных систем

- •8.4.1. Противопожарная сигнализация

- •8.4.2. Система пожаротушения

- •8.5. Автоматизация балластно-осушительных систем

- •8.6. Вопросы охраны труда

- •Вопросы для самоконтроля:

- •Литература

- •Оглавление

- •98309 Г. Керчь, Орджоникидзе, 82.

1.2.1. Чувствительные элементы и датчики

Чувствительный элемент является неотъемлемой частью каждого автоматического регулятора. Чувствительные элементы классифицируются в зависимости от физической природы входной и выходной величины (электрический или неэлектрический вход и выход), а также по измеряемой ими величине (уровень давления, температура, расход).

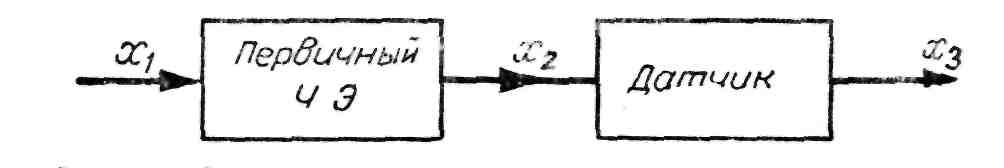

Для получения электрического сигнала, пропорционального измеряемой величины, первичный чувствительный элемент сопрягают с преобразующим устройством или датчиком. Схема такого сопряжения показана на рис. 1. Рассмотрим кратко основные типы датчиков.

Рис. 1. Схема сопряжения первичного чувствительного элемента с датчиком:

х1 – входной сигнал; х2 – выходной сигнал чувствительного

элемента; х3 – выходной сигнал датчика

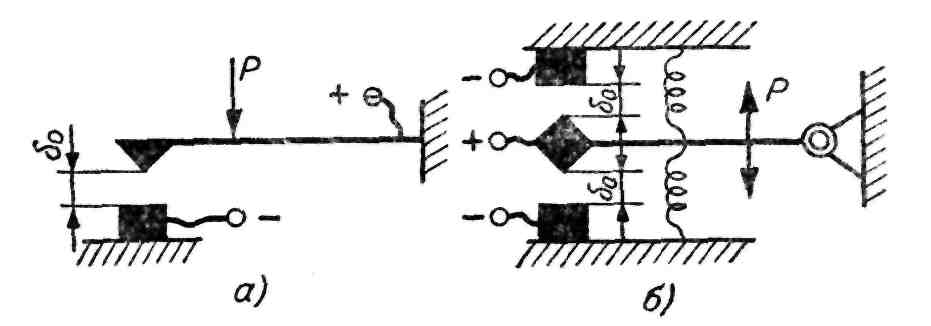

Контактные датчики применяются в релейных САР и предназначены для преобразования линейных либо угловых перемещений чувствительного элемента в электрический сигнал.

Рис. 2. Схемы контактных датчиков:

а – одностороннего; б - двустороннего

Различают односторонние и двусторонние контактные датчики. Принцип действия таких датчиков показан на рис. 2. Нечувствительность контактного датчика определяется величиной зазора .

К датчикам, работающим на принципе изменения омического сопротивления, относятся потенциометрические, угольные, тензометрические и др.

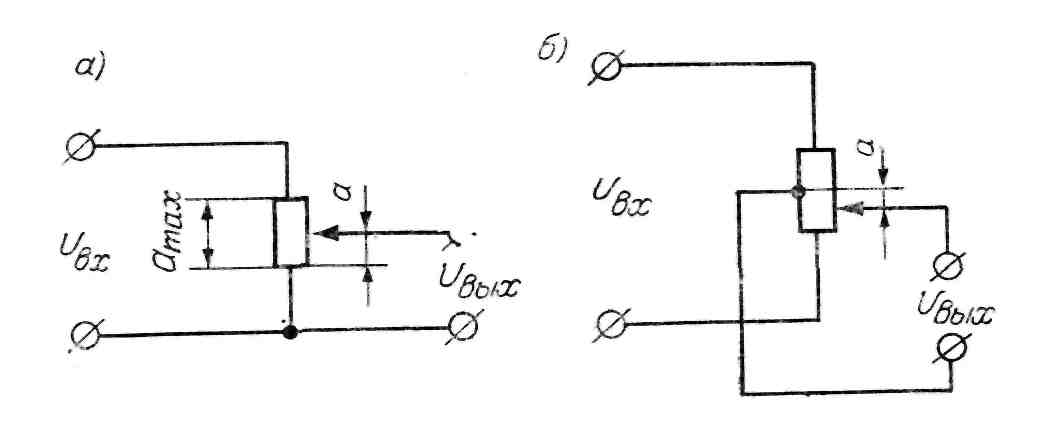

Потенциометрические или реостатные датчики преобразуют угловое или линейное перемещение в электрическое напряжение (рис. 3). Зависимость между выходной xвых или входной xвх величинами определяется соотношением

![]() ,

(1)

,

(1)

где а — перемещение движка потенциометра;

аmax — полная длина рабочей части потенциометра.

Если необходимо, чтобы датчик реагировал на знак входного перемещения, надо выполнить его по схеме, приведенной на рис. 3, б.

Рис. 3. Схемы потенциометрических датчиков:

а – одноконтактного; б - двуконтактного

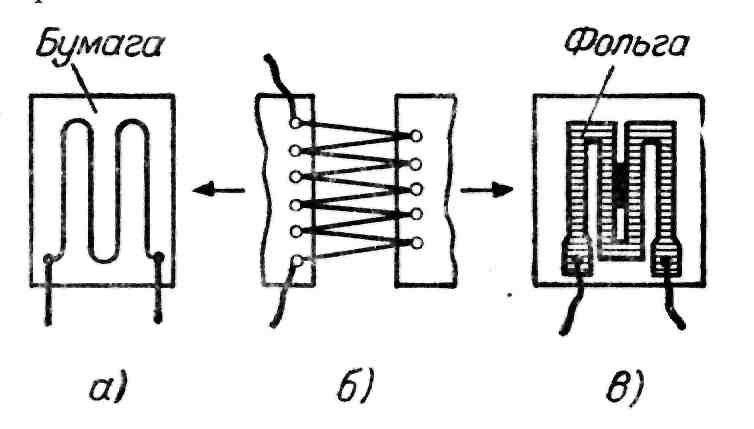

Тензометры изготавливаются из проволоки диаметром в несколько десятков микрон (рис. 4, а, б) либо из фольги (рис. 4, в). Тензометры приклеивают к детали, деформацию которой необходимо измерить. При деформации детали происходит также деформация проволочек тензометра, в результате чего изменяется их поперечное сечение, длина, удельное сопротивление.

Рис. 4. Схемы тензометрических датчиков:

а, б – проволочных; в – из фольги

Принцип действия индуктивных датчиков основан на изменении индуктивного сопротивления катушки с железным сердечком при перемещении железного якоря. На рис. 5 показано схематическое устройство такого датчика. Входной координатой этого датчика является зазор , а выходной – ток в катушке. Сила тока в цепи переменного тока определяется из выражения

![]() ,

(2)

,

(2)

где R — омическое или активное сопротивления катушки;

— частота переменного тока;

U0 — напряжение в сети переменного тока;

L — индуктивность катушки.

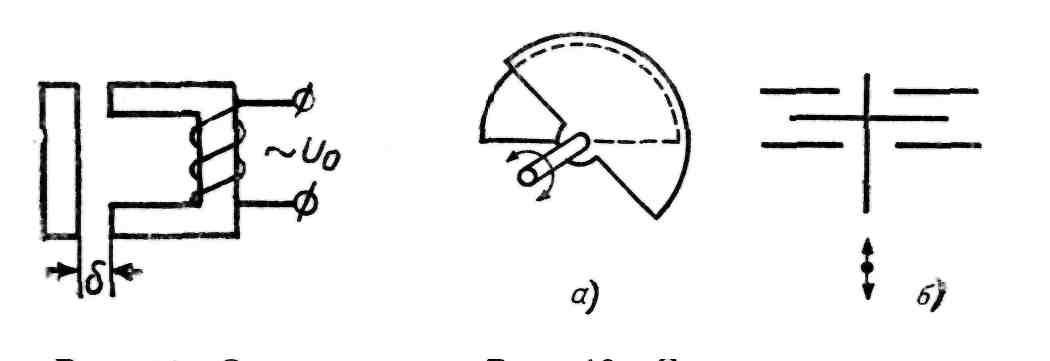

Рис. 5. Схема индуктивного Рис. 6. Схемы емкостных

датчика датчиков

Емкостный датчик представляет собой конденсатор, емкость которого зависит от площади пластин, расстояния между ними и диэлектрической проницаемости среды между пластинами. На рис. 6, а показан датчик с изменяемой площадью пластин, а на рис. 6, б – с изменяемым расстоянием между пластинами.

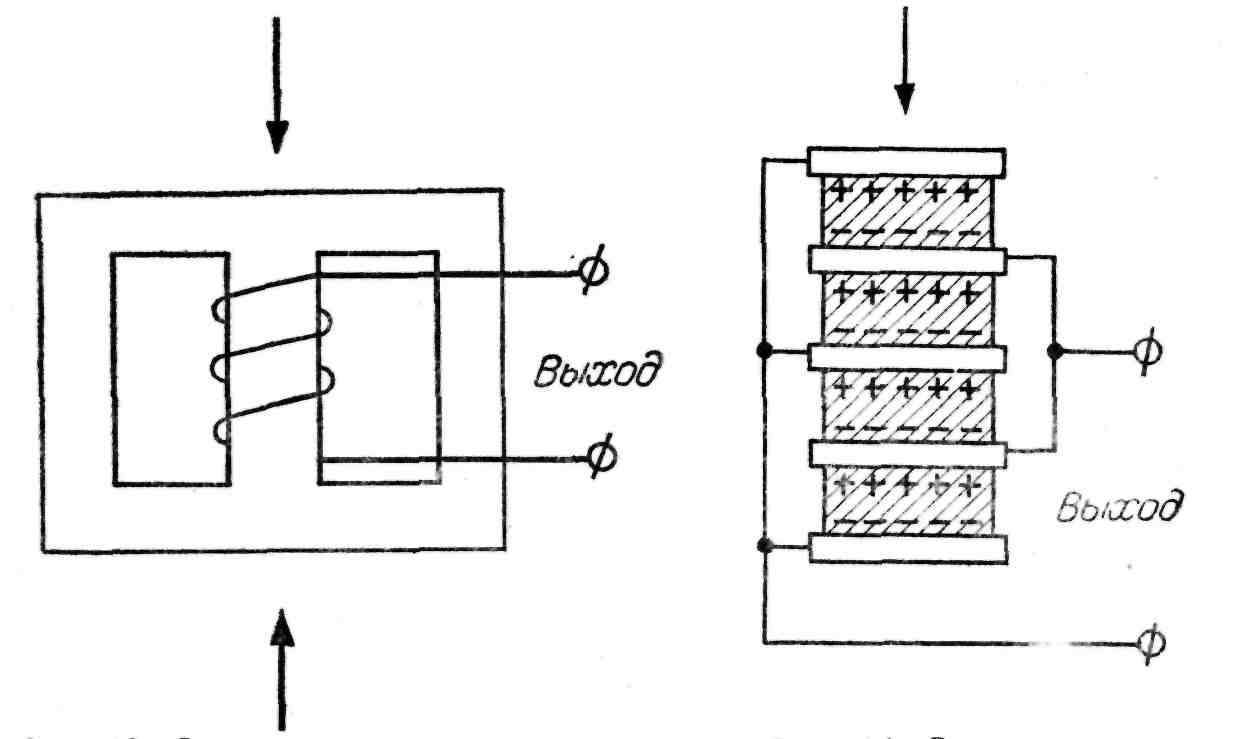

Магнитоупругий датчик состоит из магнитопровода, на котором расположена индуктивная катушка (рис. 7). При сжатии магнитопровода его магнитная проницаемость изменится, в результате чего изменится полное электрическое сопротивление катушки, помещенной в цепи переменного тока.

Рис. 7. Схема магнитоупругого Рис. 8. Схема пьезо-

датчика электрического датчика

В пьезоэлектрических датчиках (рис. 8) использован эффект появления зарядов на гранях некоторых кристаллов (турмалин, кварц, сегнетова соль) при их механической деформации. Для увеличения чувствительности датчик составляют из нескольких пластин.

Для измерения частоты вращения широко применяются датчики частоты вращения или тахометрические генераторы постоянного и переменного тока. Напряжение, снимаемое с коллектора тахометрического генератора, пропорционально частоте вращения ротора.

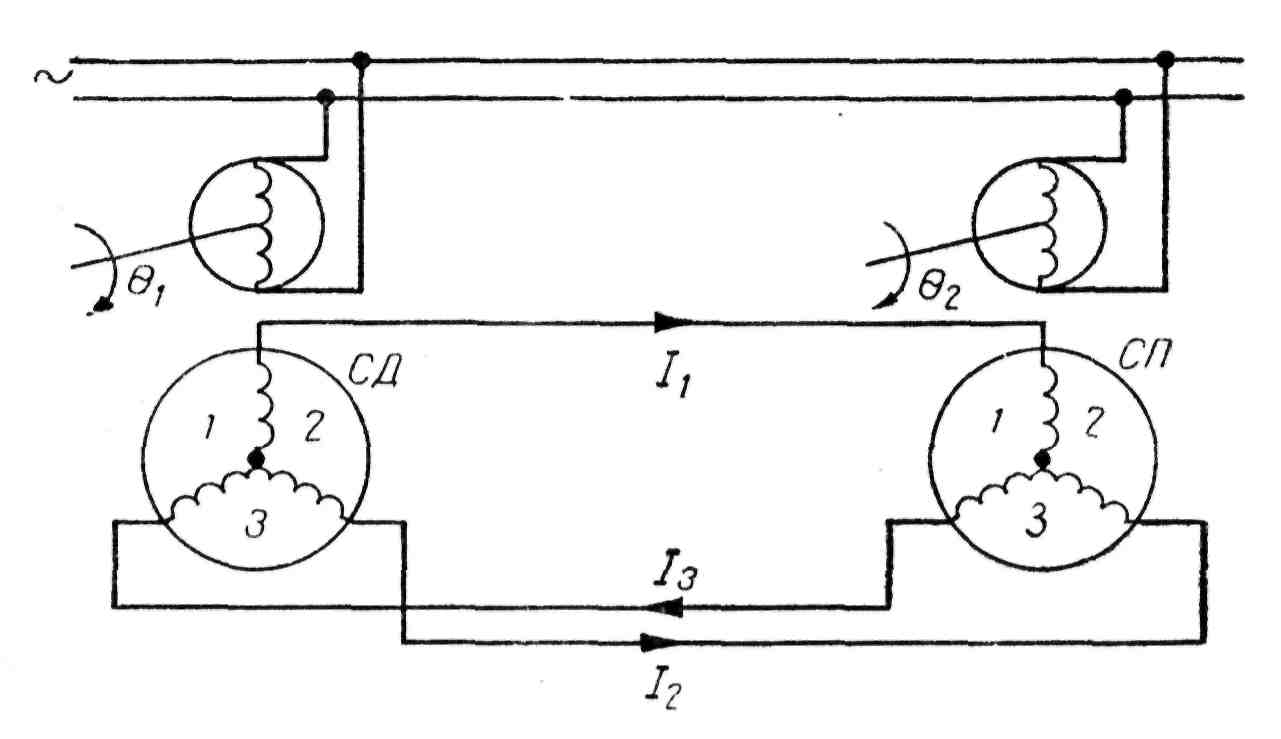

Для передачи на расстояние углового перемещения какого-либо вала используются датчики углового перемещения или сельсины. В конструктивном отношении сельсин представляет собой электрическую машину, на роторе (статоре) которая размещена однофазная обмотка возбуждения, а на статоре (роторе) – трехфазная обмотка синхронизации. В том случае, если передаваемый крутящий момент имеет небольшое значение, сельсины включаются по схеме индикаторного режима. При больших значениях передаваемого крутящего момента включение осуществляется по трансформаторной схеме. Схема включения сельсинной пары при работе в индикаторном режиме приведена на рис. 9. Ротор сельсина-датчика СД связан с командной осью. Ротор сельсина-приемника СП связан с исполнительной осью.

Рис. 9. Схема датчика углового перемещения

При равенстве углов 1 и 2 ротора датчика и приемника ЭДС в соответствующих обмотках статора приемника и датчика совпадают как по фазе, так и по величине. Так как эти обмотки включены навстречу друг другу, то токи в обмотках и проводах соединительных линий отсутствуют и система находится в равновесии. При нарушении равенства углов 1 и 2 ЭДС соответствующих статорных обмоток датчика и приемника не будут равны. В связи с этим под влиянием разности ЭДС в соединительных проводах появятся токи, возникнут соответствующие вращающие моменты, которые будут действовать до тех пор, пока сельсина-приемника не повернется на тот же угол, на который был повернут сельсин-датчик.