- •Конспект лекций

- •Введение

- •Раздел I

- •Глава 1

- •1.2. Элементы систем автоматического регулирования

- •1.2.1. Чувствительные элементы и датчики

- •1.2.2. Усилители

- •1.2.3. Электромагнитные реле

- •1.3. Объекты регулирования

- •1.3.1. Дифференциальное уравнение динамики объекта

- •1.3.2. Решение дифференциального уравнения

- •1.4. Автоматические регуляторы

- •1.4.1. Взаимодействие объекта и регулятора

- •X(t) — регулирующее воздействие; g(t) — управляющее воздействие

- •1.4.2. Выбор типа и настройки регулятора

- •Вопросы для самоконтроля:

- •Глава 2 передаточные функции и частотные характеристики

- •2.1. Передаточная функция

- •2.2. Частотная характеристика

- •2.3. Типовые динамические звенья

- •2.4. Соединение звеньев, алгебра передаточных функций

- •2.5. Уравнение динамики замкнутой системы

- •Глава 3

- •3.2. Критерий устойчивости Гурвица

- •3.3. Критерий устойчивости Михайлова

- •3.4. Качество регулирования

- •Раздел II

- •Глава 4

- •4.2. Задачи автоматизации котельной установки

- •4.3. Регулирование уровня воды в барабане котла

- •4.3.1. Одноимпульсная сар уровня воды с термогидравлическим регулятором

- •4.3.2. Одноимпульсная сар уровня воды с изодромным регулятором типа «Аскания»

- •4.3.3. Многоимпульсные регуляторы уровня воды

- •4.3.4. Регулирование производительности котельно-питательного насоса

- •4.4. Регулирование температуры перегретого пара

- •4.4.1. Регулирование температуры впрыском конденсата

- •4.4.2. Регулирование температуры в поверхностных пароохладителях

- •4.5. Регулирование горения

- •4.5.1. Схема регулирования горения с параллельным включением контуров

- •Осушение

- •4.5.2. Схема регулирования горения с последовательным включением контуров

- •4.6. Системы защиты и сигнализации котлов

- •4.7. Регулирование вспомогательных и утилизационных котлов

- •Вопросы для самоконтроля:

- •Глава 5 автоматизация паротурбинных установок

- •5.1. Регулируемые величины пту

- •5.2. Регулирование частоты вращения вала

- •5.3. Регулирование давления пара в уплотнениях

- •5.4. Регулирование давления в системе отбора пара

- •5.5. Регулирование температуры масла в системе смазки

- •5.6. Системы защиты паротурбинной установки

- •Вопросы для самоконтроля:

- •Глава 6 автоматизация газотурбинных установок

- •6.1. Основные характеристики гту

- •6.2. Регулирование частоты вращения ротора

- •6.3. Регулирование температуры газа

- •6.4. Системы защиты газотурбинной установки

- •Вопросы для самоконтроля:

- •Глава 7 автоматизация судовых дизельных установок

- •7.1. Общие вопросы автоматизации

- •7.2. Регулирование частоты вращения

- •7.2.1. Классификация регуляторов частоты вращения

- •1, 3, 4, 5 — Винтовые характеристики; 2 — внешняя характеристика;

- •7.2.2. Схемы регуляторов частоты вращения

- •7.2.3. Регулирование частоты вращения параллельно работающих дизелей

- •7.3. Регулирование температуры охлаждающей среды

- •7.3.1. Регуляторы температуры

- •Перепуск

- •7.3.2. Динамика сар температуры

- •7.4. Регулирование температуры наддувочного воздуха

- •7.5. Регулирование вязкости тяжелого топлива

- •7.6. Системы сигнализации и защиты

- •Параметры, подлежащие индикации, сигнализации и защите, для автоматизированных дизельных судов

- •7.7. Системы дистанционного автоматизированного управления

- •7.8. Системы централизованного контроля (сцк)

- •7.9. Перспективы развития автоматизации

- •Вопросы для самоконтроля:

- •Глава 8 автоматизация вспомогательных механизмов и систем

- •8.1. Автоматизация механизмов, обслуживающих энергетическую установку

- •8.1.1. Конденсатная система

- •8.1.2. Конденсационная установка

- •8.1.3. Система подготовки топлива

- •8.1.4. Система сжатого воздуха

- •8.2. Автоматизация холодильных установок провизионных камер

- •8.2.1. Регулирование температуры в холодильных камерах

- •8.2.2. Регулирование холодопроизводительности компрессоров

- •8.2.3. Регулирование заполнения испарителя жидким хладагентом

- •8.2.4. Регулирование давления конденсации

- •8.2.5. Автоматическое удаление воздуха из системы

- •8.2.6. Регулирование уровня масла в маслоотделителе

- •8.2.7. Удаление инея с охлаждающих батарей

- •8.3. Автоматизация установок кондиционирования воздуха

- •8.4. Автоматизация противопожарных систем

- •8.4.1. Противопожарная сигнализация

- •8.4.2. Система пожаротушения

- •8.5. Автоматизация балластно-осушительных систем

- •8.6. Вопросы охраны труда

- •Вопросы для самоконтроля:

- •Литература

- •Оглавление

- •98309 Г. Керчь, Орджоникидзе, 82.

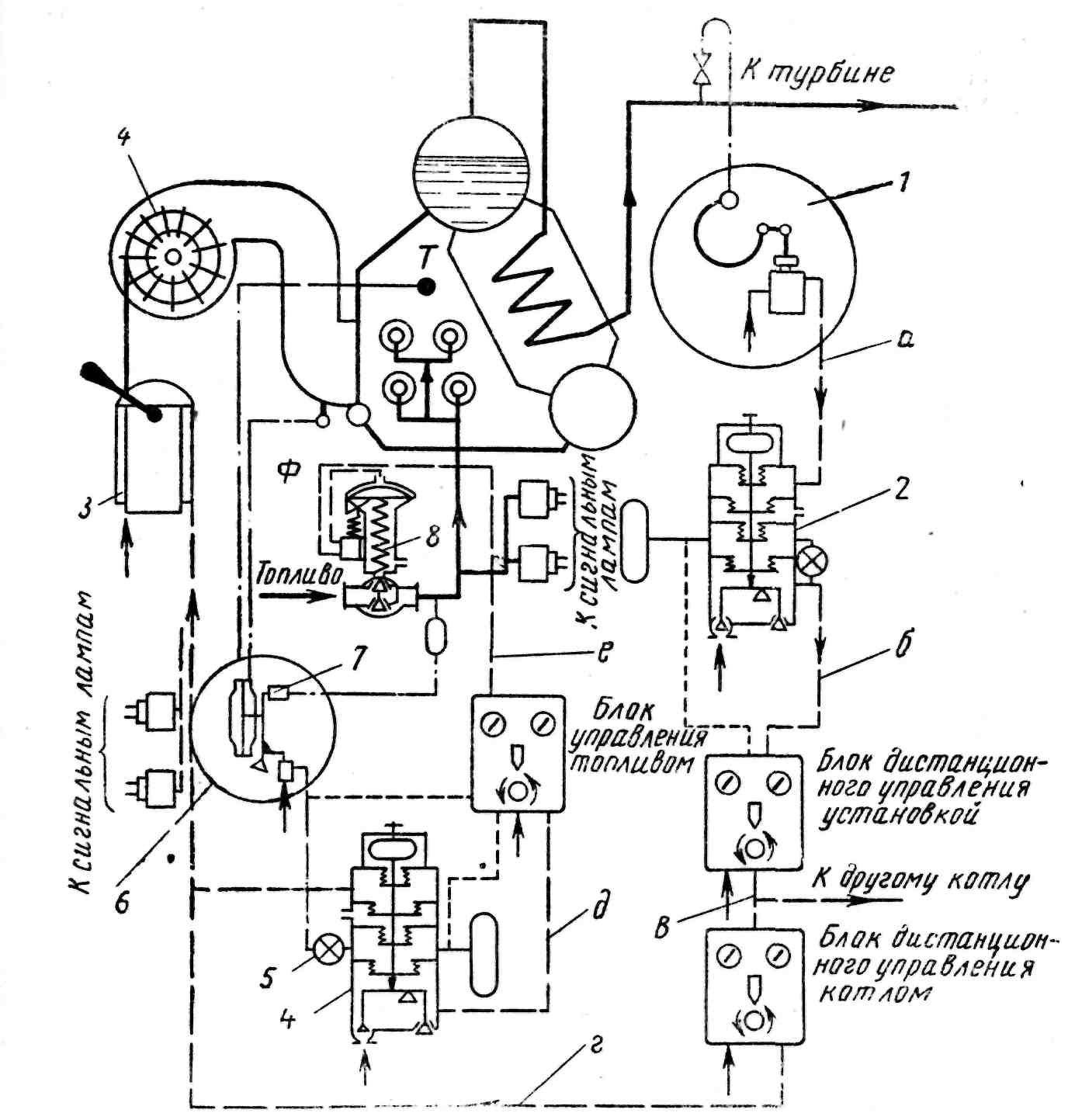

4.5.1. Схема регулирования горения с параллельным включением контуров

Наиболее простой в конструктивном отношении является пародроссельная САР, разработанная ЦНИИМФом для котлов небольшой паропроизводительности (3—4 т/ч), снабженных паромеханическими форсунками.

По характеру взаимодействия между контурами эта САР имеет параллельную схему включения контуров. При изменении давления пара одновременно вступают в действие регулирующие органы подачи топлива и воздуха. Отличительной особенностью этой САР является то, что в качестве рабочей среды в ней используется пар.

Осушение

Рис. 53. Схема САР горения с параллельным включением контуров

Схема САР этого типа приведена на рис. 53. Давление пара в главном паропроводе группы котлов передается по трубке в полость главного регулятора 1, имеющую два сильфона с различными активными площадями. В качестве вспомогательной энергии используется энергия насыщенного пара при давлении 6—7 ати, который подается к главному регулятору через редукционный клапан 2 и фильтр 3. Паропровод а насыщенного пара через дроссель 4 соединяется с теплым ящиком, обеспечивая при этом расход пара порядка 6—8 кг/ч. От паропровода а подведены трубки к клапану 5, регулирующему давление пара перед приводом котельного вентилятора, а, следовательно, и производительность вентилятора, и к клапану 7, регулирующему расход и давление топлива, поступающего к форсункам. От топливной магистрали после регулирующего клапана 7 передается импульс к клапану 9, регулирующему подачу пара к паромеханическим форсункам. Устройство и принцип действия этого клапана аналогичны таковым главного регулятора. При давлении топлива выше 7 кгс/см2 клапан 9 полностью закрыт и топливные форсунки работают как механические.

Клапаны 5 и 7 байпасированы редукционными клапанами 6 и 8, которые обеспечивают неавтоматическую работу системы при выходе из строя клапанов 5 и 7.

При увеличении нагрузки давление пара в главном паропроводе и соединенной с ним полости главного регулятора 1 уменьшится. Вследствие того, что верхний сильфон главного регулятора 1 имеет большую активную площадь, чем нижний, произойдет перемещение штока этого регулятора и связанного с ним клапана вниз, в результате чего давление в полости (после регулятора) возрастет, мембраны клапанов 5 и 6 прогнутся вниз и увеличат как подвод пара к приводу котельного вентилятора, а, следовательно, и производительность его, так и количество топлива, подаваемого к форсункам.

В случае уменьшения нагрузки все произойдет в обратном направлении.

Рис. 54. Схема САР горения системы «Бейли»

В качестве второго представителя САР горения топлива с параллельным включением контуров и дополнительной коррекцией топливоподачи по соотношению топливо—воздух, получившей достаточно широкое распространение на транспортных судах иностранной постройки, следует указать САР, собранную на унифицированной пневматической аппаратуре фирмы «Бейли».

Принципиальная схема такой САР, установленной на турбоходе типа «Дружба», приведена на рис. 54.

В качестве усилительных устройств в этой САР применены дросселирующие пневматические золотники, к которым подводится сжатый воздух под давлением около 2,1 кгс/см2.

Главный регулятор 1 измеряет давление пара в главном паропроводе, соединяющем два котла.

При отклонении давления пара от заданного значения главный регулятор изменяет давление воздуха в магистрали а, сообщенной с полостью изодрома 2, в результате чего изменяется давление воздуха в магистрали б на выходе изодрома, которое по магистралям в и г передается на сервомотор 3, управляющий подачей воздуха в котел.

Одновременно с этим давление воздуха в магистрали г передается в верхнюю полость суммирующего реле 4 топливоподачи. В среднюю камеру реле через клапан 5 подается давление с выхода корректора 6 соотношения воздух—топливо. На выходе суммирующего реле 4, в магистрали д устанавливается давление воздуха, пропорциональное сумме давлений в верхней и средней полостях. Указанное давление через блок дистанционного управления топливом по магистрали е поступает в мембранную полость топливорегулирующего клапана 8, который увеличивает либо уменьшает подачу топлива к форсункам котла.

Количество воздуха, поступившее в топку котла, пропорциональное разности давления в точках Т (топка) и Ф (фронт), определяется корректором соотношений 6 по разности указанных давлений. Сильфон 7 этого корректора измеряет давление, а, следовательно, и расход топлива через форсунки.

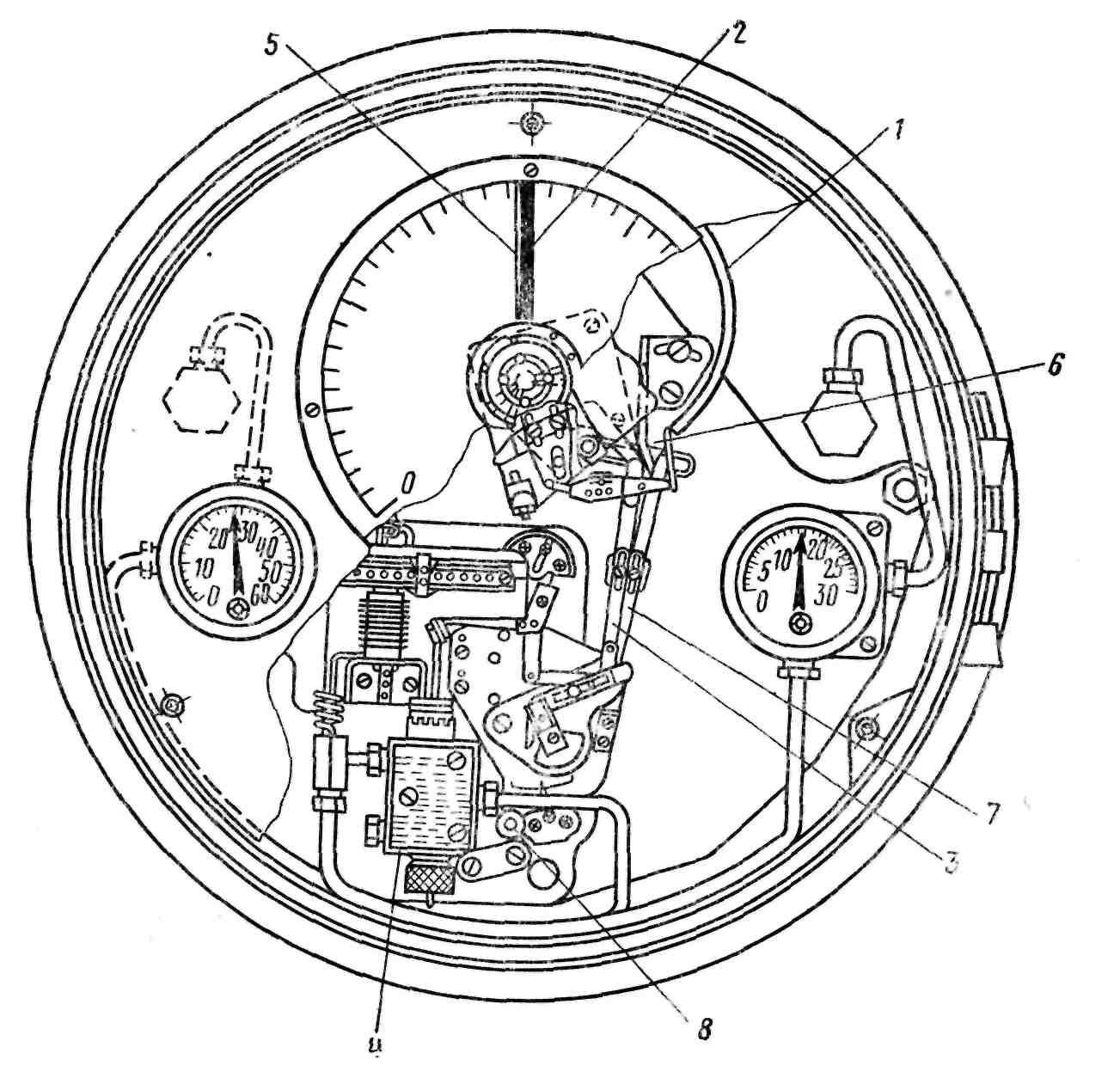

Рис. 55. Устройство главного регулятора давления пара

В случае несоответствия между поступившим в топку топливом и воздухом сигнал на выходе реле изменится, в результате чего изменится давление в нижней камере суммирующего реле 4 и магистрали, т.е. изменятся давление и количество топлива, поступающего через форсунки.

Рассмотрим устройство и принцип действия основных элементов САР регулятора.

Устройство главного регулятора показано на рис. 55. Чувствительным элементом служит манометрическая трубка 1, подвижной конец которой связан с тягой 3 и стрелкой 2. При изменении давления пара происходит перемещение свободного конца трубки 1 и тяги 3, соединенной с импульсным реле, в результате чего давление сжатого воздуха на выходе главного регулятора изменяется. Винт 8 служит для изменения уставки регулятора, соответствующего требуемому давлению пара. При изменении уставки регулятора система рычагов 6 и 7 перемещает стрелку 5, положение которой показывает заданное значение давления.

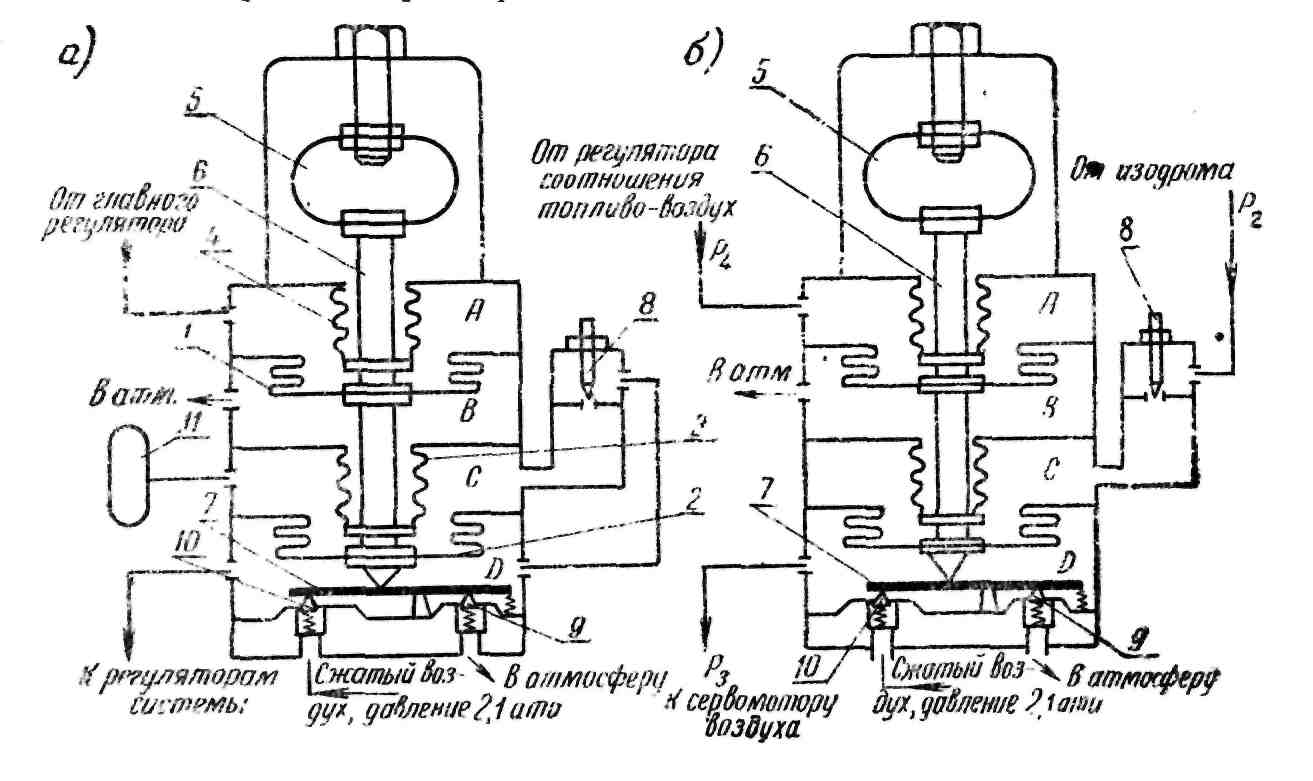

Устройство универсального прибора, применяемого как в качестве изодрома, так и в качестве суммирующего реле, показано на рис. 56. Прибор имеет четыре камеры А, В, С, D, разделенные между собой и отделенные от атмосферы мембранами 1 и 2 и сильфонами 3 и 4. Пружина 5, соединенная со штоком 6, служит для настройки прибора.

Рис. 56. Универсальный вторичный прибор системы «Бейли»:

а — подключение при использовании в качестве изодрома;

б — подключение при использовании в качестве суммирующего реле

При изменении давления в камере А или С произойдет перемещение штока 6 и поворот коромысла 7. При повороте коромысла 7 изменится степень открытия атмосферного клапана 9 и клапана 10, к которому подведен сжатый воздух, в результате чего давление в камере D изменится. Благодаря тому, что камера С изодрома соединена через дроссельный вентиль 8 с камерой D. давление в этих камерах в статике одинаково. Дополнительный объем 11 служит в качестве демпфера (или катаракта). Наличие указанной связи между камерами С и D приводит к тому, что устройство работает с временным статизмом, обеспечивая достаточно хорошие динамические качества.

В зависимости от способа включения рассмотренного прибора в цепь регулирования он может выполнять также функции суммирующего реле, дифференциатора, ускорителя импульса и т.д. Блоки управления установкой и управления котлом служат для перевода управления с автоматического на дистанционное и обратно, а также для корректировки нагрузки котлов по топливу и воздуху.

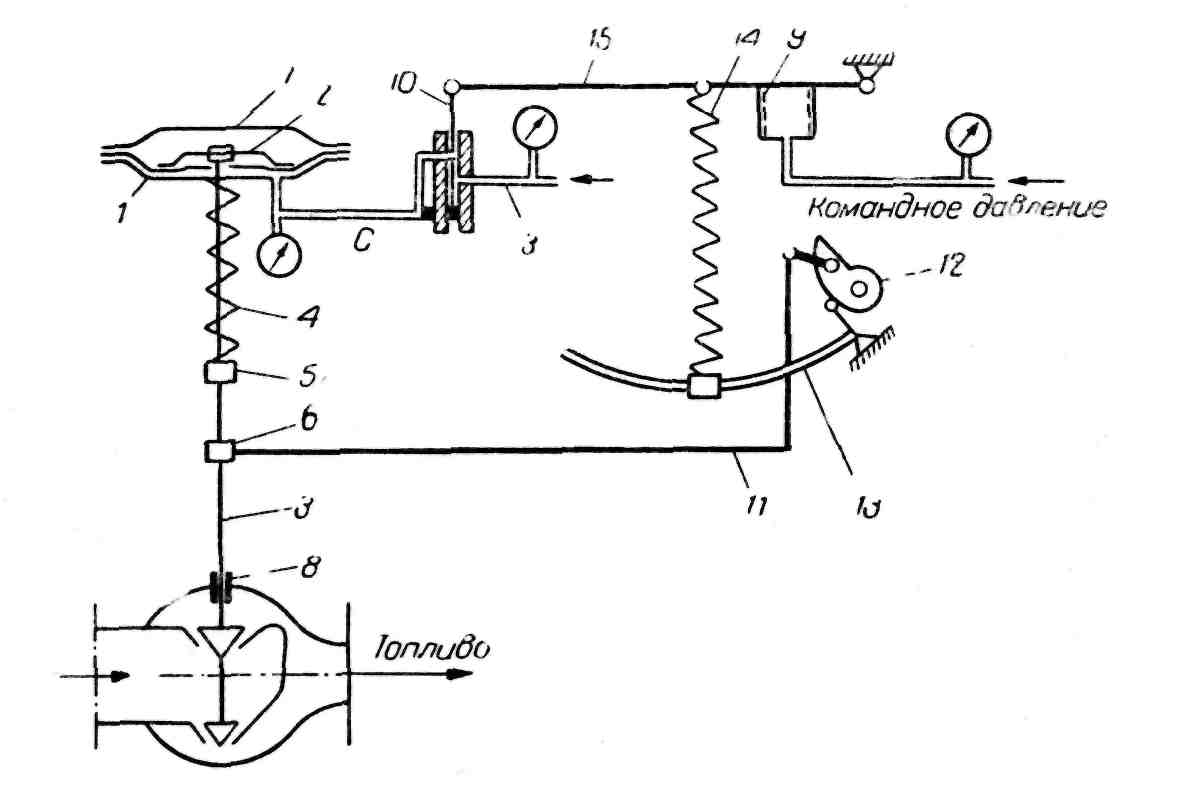

Для осуществления управления исполнительным механизмом с высокой степенью точности (положение регулирующего органа в соответствии с давлением командного воздуха) применяют позиционеры.

Рис. 57. Схема соединения мембранного сервомотора с позиционером и топливорегулирующим клапаном:

1 — мембрана сервомотора; 2 — диск мембраны; 3 — шток сервомотора; 4 — пружина; 5 — муфта настройки; 6 — муфта обратной связи; 7 — упор; 8 — топливорегулирующий клапан; 9 — сильфон; 10 — шток золотника; 11 — тяга обратной связи; 12 — кулачок; 13 — рычаг; 14 —

пружина; 15 — рычаг позиционера

Схема соединения мембранного сервомотора с позиционером и топливорегулирующий клапаном показана на рис. 57. Изменение давления командного воздуха через сильфон 9 позиционера приводит к смещению штока золотника 10 и вызывает соответствующее изменение давления рабочего воздуха, который по трубе С поступает под мембрану сервомотора и заставляет шток сервомотора закрывать или открывать топливорегулирующий клапан. При этом тяга обратной связи 11 через кулачок 12, рычаг 13, пружину 14 передает изменение положения штока клапана на рычаг позиционера 15. В результате каждому давлению командного воздуха в установившемся режиме соответствует строго определенное положение штока клапана, которое задается профилем кулачка 12.