- •Конспект лекций

- •Введение

- •Раздел I

- •Глава 1

- •1.2. Элементы систем автоматического регулирования

- •1.2.1. Чувствительные элементы и датчики

- •1.2.2. Усилители

- •1.2.3. Электромагнитные реле

- •1.3. Объекты регулирования

- •1.3.1. Дифференциальное уравнение динамики объекта

- •1.3.2. Решение дифференциального уравнения

- •1.4. Автоматические регуляторы

- •1.4.1. Взаимодействие объекта и регулятора

- •X(t) — регулирующее воздействие; g(t) — управляющее воздействие

- •1.4.2. Выбор типа и настройки регулятора

- •Вопросы для самоконтроля:

- •Глава 2 передаточные функции и частотные характеристики

- •2.1. Передаточная функция

- •2.2. Частотная характеристика

- •2.3. Типовые динамические звенья

- •2.4. Соединение звеньев, алгебра передаточных функций

- •2.5. Уравнение динамики замкнутой системы

- •Глава 3

- •3.2. Критерий устойчивости Гурвица

- •3.3. Критерий устойчивости Михайлова

- •3.4. Качество регулирования

- •Раздел II

- •Глава 4

- •4.2. Задачи автоматизации котельной установки

- •4.3. Регулирование уровня воды в барабане котла

- •4.3.1. Одноимпульсная сар уровня воды с термогидравлическим регулятором

- •4.3.2. Одноимпульсная сар уровня воды с изодромным регулятором типа «Аскания»

- •4.3.3. Многоимпульсные регуляторы уровня воды

- •4.3.4. Регулирование производительности котельно-питательного насоса

- •4.4. Регулирование температуры перегретого пара

- •4.4.1. Регулирование температуры впрыском конденсата

- •4.4.2. Регулирование температуры в поверхностных пароохладителях

- •4.5. Регулирование горения

- •4.5.1. Схема регулирования горения с параллельным включением контуров

- •Осушение

- •4.5.2. Схема регулирования горения с последовательным включением контуров

- •4.6. Системы защиты и сигнализации котлов

- •4.7. Регулирование вспомогательных и утилизационных котлов

- •Вопросы для самоконтроля:

- •Глава 5 автоматизация паротурбинных установок

- •5.1. Регулируемые величины пту

- •5.2. Регулирование частоты вращения вала

- •5.3. Регулирование давления пара в уплотнениях

- •5.4. Регулирование давления в системе отбора пара

- •5.5. Регулирование температуры масла в системе смазки

- •5.6. Системы защиты паротурбинной установки

- •Вопросы для самоконтроля:

- •Глава 6 автоматизация газотурбинных установок

- •6.1. Основные характеристики гту

- •6.2. Регулирование частоты вращения ротора

- •6.3. Регулирование температуры газа

- •6.4. Системы защиты газотурбинной установки

- •Вопросы для самоконтроля:

- •Глава 7 автоматизация судовых дизельных установок

- •7.1. Общие вопросы автоматизации

- •7.2. Регулирование частоты вращения

- •7.2.1. Классификация регуляторов частоты вращения

- •1, 3, 4, 5 — Винтовые характеристики; 2 — внешняя характеристика;

- •7.2.2. Схемы регуляторов частоты вращения

- •7.2.3. Регулирование частоты вращения параллельно работающих дизелей

- •7.3. Регулирование температуры охлаждающей среды

- •7.3.1. Регуляторы температуры

- •Перепуск

- •7.3.2. Динамика сар температуры

- •7.4. Регулирование температуры наддувочного воздуха

- •7.5. Регулирование вязкости тяжелого топлива

- •7.6. Системы сигнализации и защиты

- •Параметры, подлежащие индикации, сигнализации и защите, для автоматизированных дизельных судов

- •7.7. Системы дистанционного автоматизированного управления

- •7.8. Системы централизованного контроля (сцк)

- •7.9. Перспективы развития автоматизации

- •Вопросы для самоконтроля:

- •Глава 8 автоматизация вспомогательных механизмов и систем

- •8.1. Автоматизация механизмов, обслуживающих энергетическую установку

- •8.1.1. Конденсатная система

- •8.1.2. Конденсационная установка

- •8.1.3. Система подготовки топлива

- •8.1.4. Система сжатого воздуха

- •8.2. Автоматизация холодильных установок провизионных камер

- •8.2.1. Регулирование температуры в холодильных камерах

- •8.2.2. Регулирование холодопроизводительности компрессоров

- •8.2.3. Регулирование заполнения испарителя жидким хладагентом

- •8.2.4. Регулирование давления конденсации

- •8.2.5. Автоматическое удаление воздуха из системы

- •8.2.6. Регулирование уровня масла в маслоотделителе

- •8.2.7. Удаление инея с охлаждающих батарей

- •8.3. Автоматизация установок кондиционирования воздуха

- •8.4. Автоматизация противопожарных систем

- •8.4.1. Противопожарная сигнализация

- •8.4.2. Система пожаротушения

- •8.5. Автоматизация балластно-осушительных систем

- •8.6. Вопросы охраны труда

- •Вопросы для самоконтроля:

- •Литература

- •Оглавление

- •98309 Г. Керчь, Орджоникидзе, 82.

4.3.4. Регулирование производительности котельно-питательного насоса

В качестве котельно-питательных насосов современных паротурбинных установок применяются центробежные насосы с приводом от паровой турбины или электродвигателя.

Производительность насосов регулируется изменением частоты вращения крылатки насоса, которое в турбоприводных насосах осуществляется за счет изменения количества пара, подаваемого к турбине.

Одна из возможных схем регулирования турбоприводного питательного насоса приведена на рис. 49. При изменении режима работы котлов изменяется открытие питательных клапанов 1 и 2, а поэтому при неизменной производительности турбоприводного насоса 8 будет изменяться давление питательной воды в магистрали 6. Регулятор давления 4 при помощи сильфонов 3 и 5, сообщенных соответственно с питательным турбоприводом и внутренней полостью котла, измеряет разность давлений на питательном клапане 1 или 2, которая не должна превышать 3-5 кгс/см2. При повышении указанного перепада давлений выше допустимого регулятор давления 4 через усилительное устройство 7 и сервомотор 9 изменяет положение регулирующего парового клапана 10, а, следовательно, изменяет и количество пара, поступающего к турбине, приводящей питательный насос. В результате частота вращения турбины, а, следовательно, и производительность питательного насоса изменятся в необходимую сторону.

Рис. 49. Схема регулирования турбоприводного питательного насоса

4.4. Регулирование температуры перегретого пара

Как известно, температура перегретого пара изменяется с изменением режима работы котла, а для обеспечения экономичной и безопасной работы турбины необходимо поддерживать температуру перегретого пара в заданных пределах.

Регулирование температуры перегретого пара может осуществляться вручную либо автоматически одним из следующих способов:

впрыском конденсата в трубопровод перегретого пара;

охлаждением части перегретого пара в пароохладителях;

смешением перегретого пара с насыщенным;

установкой пароперегревателя в отдельной топке с регулируемым процессом горения;

изменением количества газов, омывающих пароперегреватель.

Каждый из перечисленных методов имеет свои преимущества и недостатки, которые рассматриваются в специальных курсах.

Рассмотрим некоторые из перечисленных САР температуры перегретого пара.

4.4.1. Регулирование температуры впрыском конденсата

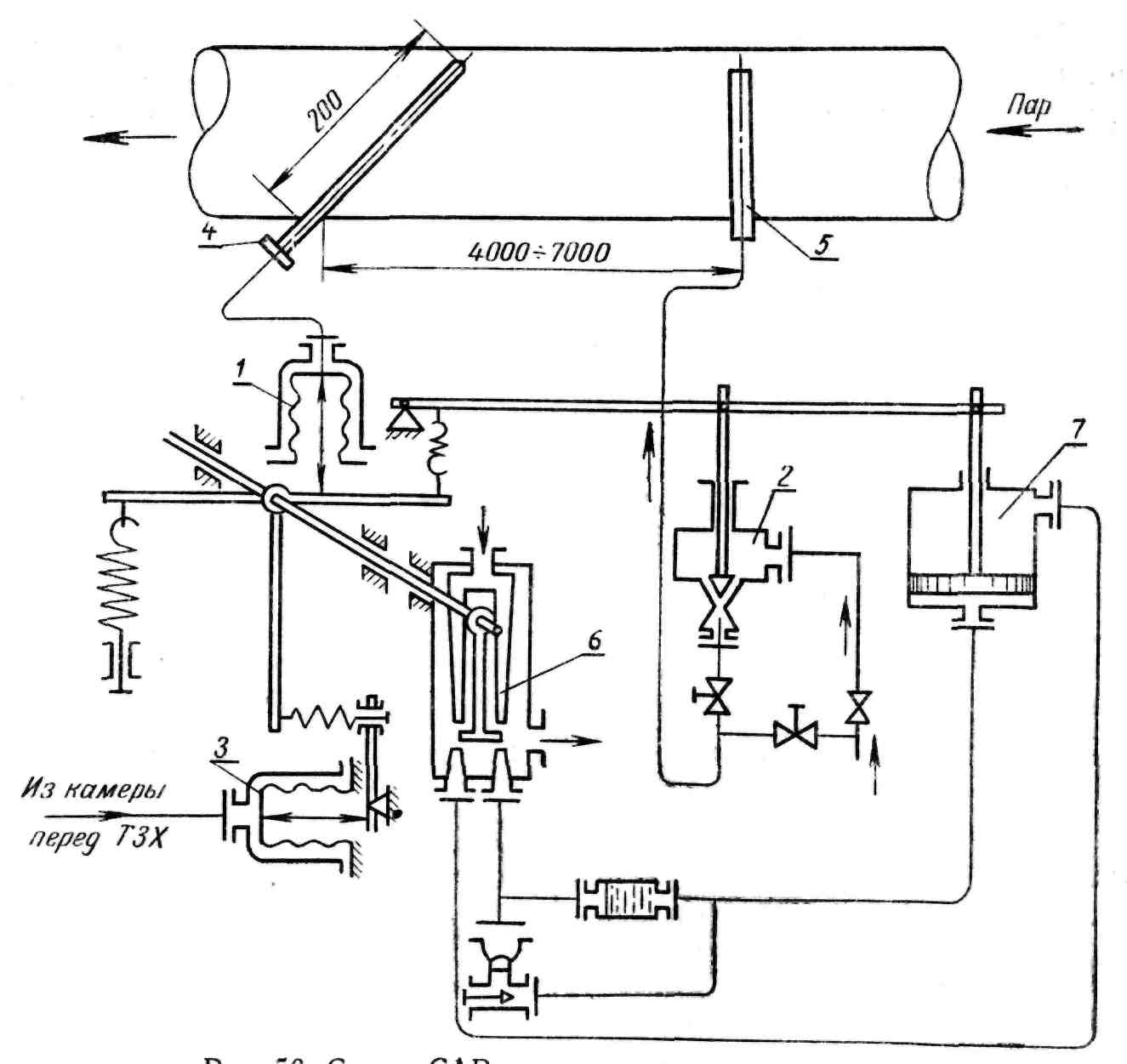

Наиболее простой в конструктивном и динамическом отношении является САР температуры перегретого пара, осуществляемая за счет впрыска в паропровод перегретого пара конденсата. Эта система получила довольно широкое распространение на турбоходах отечественной постройки. Схема такой САР приведена на рис. 50. Чувствительным элементом или измерителем температуры служит ампула 4, заполненная инертным газом. При повышении температуры пара увеличившееся внутри ампулы давление по капиллярной трубке воздействует на сильфон 1, в результате чего происходят отклонение заслонки в усилителе 6, перемещение поршня сервомеханизма 7 и связанного с ним штока клапана 2, дозирующего через форсунку 5 подачу в паропровод конденсата.

Рис. 50. Схема САР температуры перегретого пара

В связи с тем, что на указанных судах к температуре пара на ТЗХ предъявляются дополнительные ограничения, в САР предусмотрен еще один чувствительный элемент давления с сильфонной камерой 3. В результате этого при подаче пара к ТЗХ автоматически происходит дополнительное снижение температуры пара.