- •1.2.4. Області застосування двз

- •1.2.5. Класифікація поршневих двз

- •2.2.2. Порівняння ідеальних циклів з дійсними

- •4.2.2. Розрахунок параметрів процесу впуску

- •5.2.1.2. Утворення гомогенних сумішей

- •5.2.1.3. Утворення гетерогенних сумішей

- •5.2.3.1. Детонація

- •5.2.3.3. Подальше жарове запалення

- •5.2.3.4. Запалення від стиску при виключеному запалюванні

- •6.2.1.1. Загальна характеристика процесу

- •6.2.1.2. Впорскування й розпилювання палива

- •8.2.2. Індикаторний тиск

- •8.2.3. Індикаторна потужність

- •8.2.4. Індикаторний ккд

- •8.2.5. Індикаторна питома витрата палива

- •11.2.2. Динамічний наддув

- •11.2.6. Охолодження повітря

- •12.2.2. Карбюраторна система живлення

- •12.2.3.1. Класифікація систем впорскування

- •12.2.3.2. Системи центрального впорскування

- •12.2.3.3. Системи розподіленого впорскування

- •12.2.3.4. Системи безпосереднього впорскування

- •12.2.3.5. Конструкція елементів систем

- •13.2.2. Елементи системи

- •13.2.3. Паливні насоси (пнвт) багатоплунжерні та розподільного типу

- •13.2.3.1. Рядні багатоплунжерні пнвт

- •13.2.3.2. Розподільні пнвт

- •13.2.5. Насос-форсунки

- •14.2.1. Поняття про характеристики

- •15.1. Акустичні показники двз. Глушники шуму

- •15.2.1. Акустичні показники двз.

- •15.1.2. Глушники шуму

- •15.2.1. Утворення токсичних речовин у двигунах

- •15.2.2. Засоби і системи зниження токсичності

- •15.2.3. Нейтралізатори відпрацьованих газів

- •15.2.4. Системи рециркуляції відпрацьованих газів

- •16.2.1. Автоматизація роботи двз

- •16.2.2. Карбюраторні двигуни з електронним керуванням.

- •16.2.3. Типи та особливості будови основних застосовуваних систем впорскування

- •16.2.4. Системи центрального впорскування

- •16.2.5. Системи розподіленого впорскування

- •16.2.6. Системи безпосереднього впорскування

- •16.2.7. Датчики.

- •37. 17.2.1. Універсальна статична характеристика двз

- •17.2.2. Сумісна робота двигунів з трансмісією.

- •17.2.3. Системи управління автоматичних автомобільних трансмісій

- •17.2.4. Робота систем управління силовою установкою

- •17.2.5. Програми управління

- •17.2.6. Бортова діагностика

- •17.3. Критерії засвоєння

5.2.3.3. Подальше жарове запалення

Джерелом подальшого жарового запалення є розпечені (тліючі) частки нагару. При роботі двигуна на режимах малих навантажень у камері згоряння (в основному на днищі поршня) утворюється нагар. У випадку, коли двигун переходить на режим великих навантажень, цей нагар розтріскується, відшаровується від поверхні і попадає в об`єм камери згоряння у вигляді розпечених часток розміром 0,3÷0,5 мм. Ці частки викликають запалення робочої суміші. При подальшому жаровому запаленні на індикаторній діаграмі з'являються гострі піки і різко зростають pz і dp/dφ (рис. 5.8б). Робота двигуна супроводжується характерним для цього виду порушення згоряння рокотом (глухими стуками).

5.2.3.4. Запалення від стиску при виключеному запалюванні

Таке запалення спостерігається в двигунах з ε 8,5. При переході двигуна від режиму максимальної потужності до режиму холостого ходу після вимикання запалювання він продовжує працювати ще якийсь час. Це зв'язано з тим, що при холостому ході в нормально прогрітому двигуні робоча суміш запалюється від стиску.

10.

6.2.1.1. Загальна характеристика процесу

Основними ознаками робочого циклу двигуна із внутрішнім сумішоутворенням (1.19) є:

1. Висока ступінь стиску (2.3) повітряного заряду (ε = 14÷24);

2. Впорскування важкого палива усередину циліндра двигуна наприкінці процесу стиску;

3. Самозапалювання палива за рахунок високої температури повітряного заряду, який стискається у циліндрі (останнім часом з'явилися дизелі із примусовим запаленням палива електричною іскрою);

4. Неповнота згоряння палива, що характеризується, головним чином, вмістом у відпрацьованих газах сажі й дуже невеликої кількості оксиду вуглецю.

Процеси сумішоутворення (5.1) й згоряння у дизелях ідуть паралельно і містять у собі впорскування й розпилювання палива, розвиток паливного факела, прогрів, випаровування паливних парів, змішання їх з повітрям і безпосередньо згоряння.

Особливостями процесів сумішоутворення у дизелів є погана випаровуваність палива, їхній збіг за часом із процесами згоряння, нерівномірність розподілу палива в об’ємі камери згоряння. Для прискорення випаровування дизельного палива необхідно забезпечити розпилювання і прогрів крапель. Це значною мірою визначає момент початку впорскування, його тривалість і тиск палива при впорскуванні.

6.2.1.2. Впорскування й розпилювання палива

Процес подачі палива у дизеля починається наприкінці процесу стиску до приходу поршня у ВМТ. Впорскування палива в циліндр здійснюється з розпилювача форсунки (5.8). Прохідні перетини розпилювача й тиск впорскування змінюються у процесі подачі. Це обумовлює мінливість швидкості витікання й витрати палива, характер зміни яких за часом залежить від конструкції паливної системи, режимів її роботи й властивостей палива.

Подача палива в дизелі має задовольняти наступним вимогам:

1. Впорскування палива необхідно здійснювати в строго певний момент циклу.

2. Початок подачі, який характеризується кутом випередження впорскування φв.вп, тривалість впорскування φвп і кінець подачі повинні забезпечувати найбільш повне використання теплоти палива. В автотракторних дизелях на повних навантаженнях кути випередження впорскування становлять 5÷30°, а тривалість подачі палива – 20÷45° кута повороту колінчастого вала (ПКВ). Однак на усіх режимах роботи дизеля забезпечити оптимальні моменти початку й закінчення впорскування складно. Тому прагнуть встановити оптимальні кути впорскування для режимів, що найчастіше зустрічаються в експлуатації.

3. Потрібно забезпечити необхідну якість розпилювання й розподілу палива в камері згоряння для швидкого протікання у ній процесів нагрівання й випаровування палива, його змішування і наступного горіння. Це забезпечується певним законом зміни об'ємної швидкості подачі палива в процесі впорскування.

4. Циклова подача повинна відповідати навантажувальному і швидкісному режимам роботи дизеля і бути однаковою у всіх циклах і у всіх циліндрах.

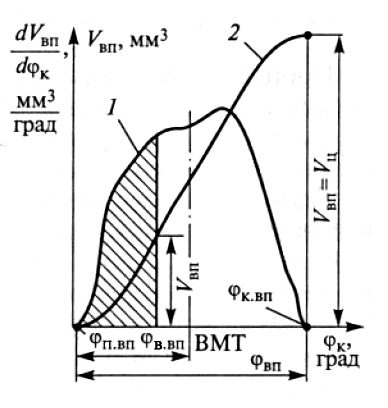

Параметри процесу впорскування описуються диференційною і інтегральною характеристиками впорскування (рис. 6.1).

Рисунок 6.1. Характеристика впорскування у дизелі:

1 – диференційна характеристика; 2 – інтегральна характеристика;

φп.вп – кут початку впорскування; φк.вп. – кут кінця впорскування;

φв.вп – кут випередження впорскування; φвп. – кут тривалості впорскування.

Диференційна характеристика впорскування встановлює залежність швидкості подачі палива dVвп/dφк з розпилювача форсунки від кута повороту кулачка вала паливного насоса високого тиску.

Інтегральна характеристика впорскування визначає залежність кількості палива Vвп, що надійшло з розпилювача форсунки в циліндр від моменту початку впорскування до будь-якого моменту подачі палива. На графіку ця кількість еквівалентна площі, що заштрихована. При φк = φк.вп за інтегральною характеристикою впорскування визначають всю кількість палива, яка подана в циліндр дизеля за один робочий цикл. Її називають цикловою подачею (VВП = VЦ). Циклова подача залежить від режимів роботи дизеля.

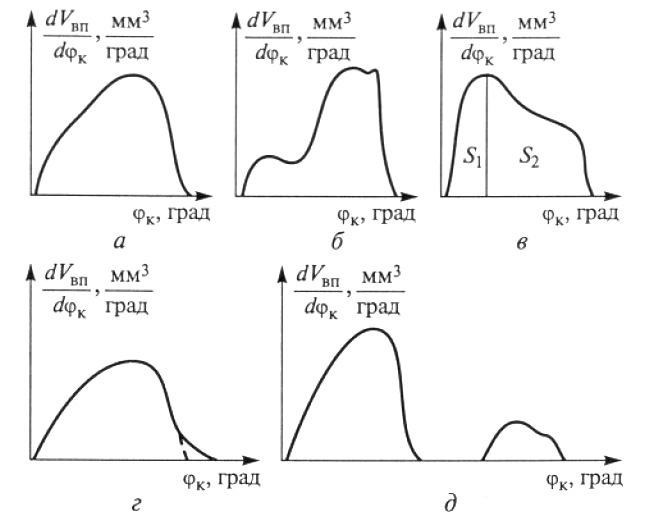

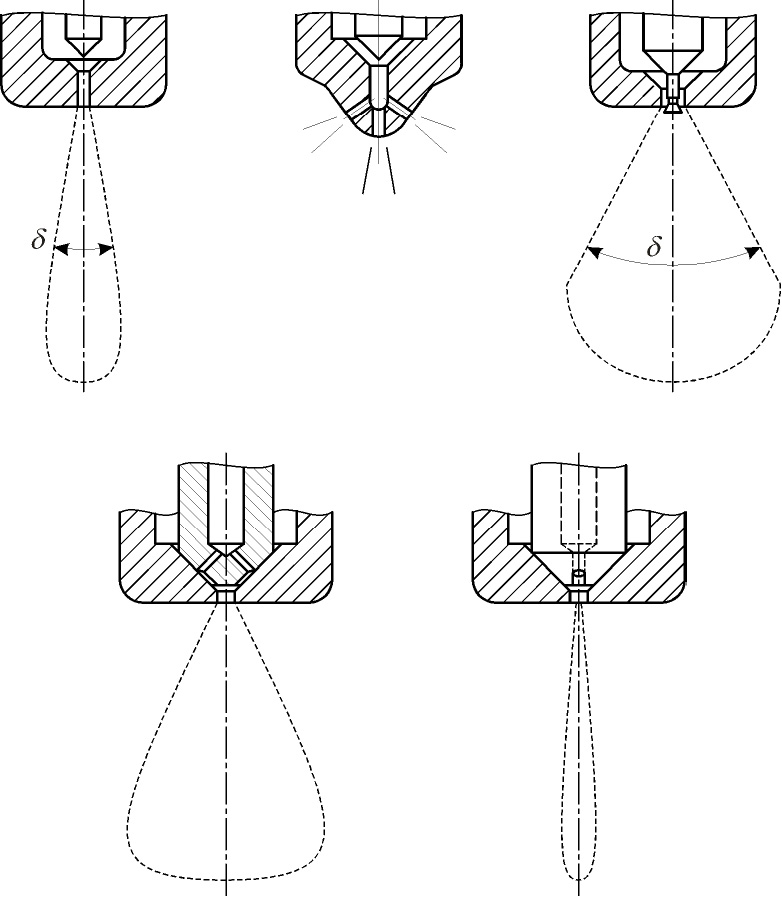

На рис.6.2 приведені основні види диференційних характеристик впорскування. Полога характеристика впорскування (рис.6.2,а) показує, що швидкість подачі палива збільшується поступово (монотонно), для двоступінчастої (рис. 6.2,б) на початковій ділянці швидкість подачі зростає ще повільніше. Завершується впорскування достатньо різко. Поступове наростання швидкості подачі палива поширено в дизелях, де воно подається в об’єм камери згоряння.

Характеристика впорскування, що представлена на рис. 6.2,в, має спочатку більшу швидкість подачі при невеликому об’ємі палива (площа S1), а значна частина палива впорскується з убуванням швидкості (об’єм подачі палива – площа S2).

При розтягнутому кінці подачі палива (рис. 6.2,г), або при додатковому впорскуванні (підвпорскуванні) (рис. 6.2,д) теплота останніх частин палива, що впорскують після ВМТ, виділяється на лінії розширення і тому використовується неефективно. При цьому зростає димність відпрацьованих газів.

Розпилювання струменя палива на дрібні краплі дозволяє різко збільшити його поверхню (в 80÷270 разів) і забезпечує швидке протікання процесів тепло- і масообміну між краплями і повітрям при високій температурі в камері згоряння. Розпад струменя палива при його витіканні через малі соплові отвори форсунки в об’єм, що заповнений газом, відбувається з утворенням крапель різного діаметру.

Рисунок 6.2. Типові диференційні характеристики впорскування

а – полога; б – двоступінчаста; в – крута; г – розтягнута; д – двофазна з підвпорскуванням.

Форма розпаду струменя залежить від швидкості витікання, а також від фізичних властивостей палива і початкових збурень, що виникають у потоці при його русі в розпилювачі. При невеликих швидкостях витікання на поверхні палива виникають початкові збурювання, що викликають осесиметричні коливання, які розривають струмінь із утворенням окремих крапель. При більших швидкостях витікання виникають хвильові деформації осі струменя, що призводить до хвильового розпаду. При витіканні із ще більшими швидкостями починається розпад струменя з утворенням великої кількості крапель безпосередньо поблизу отвору розпилювання. Такий розпад струменя є основним і називається розпилюванням (6.1). З причини того, що при кожному впорскуванні швидкість витікання палива змінюється в широких межах, то всі три види розпаду струменя беруть участь у цьому процесі. Визначальними в процесі розпилювання палива є його початкові збурювання, що виникають при русі в розпилювачі. Вони залежать від конструкції розпилювача, швидкості плину палива в ньому, геометричної форми його отворів розпилювання і фізичних властивостей рідини.

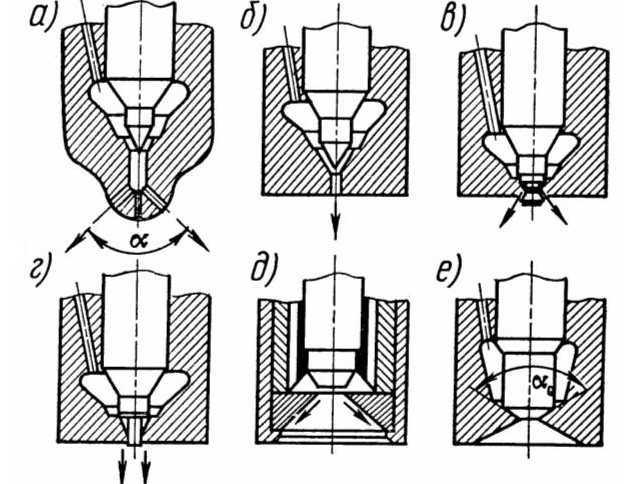

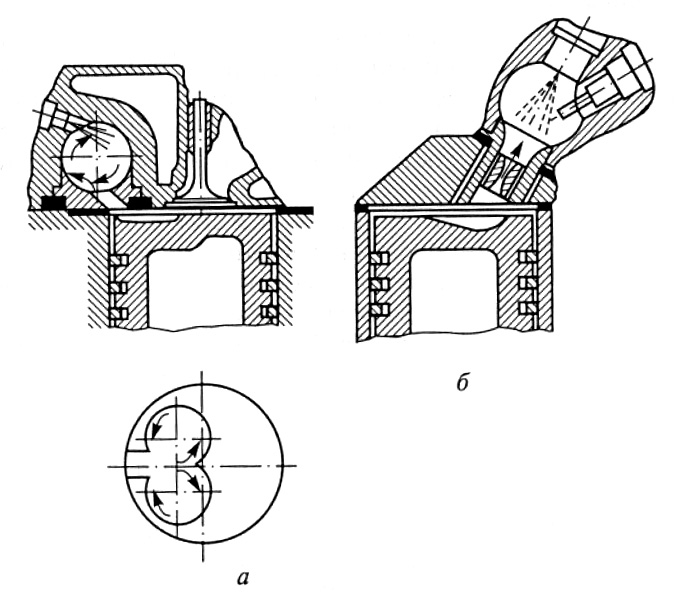

Для дизелів з розділеними камерами згоряння в системах паливоподачі використовують штифтові розпилювачі (рис.6.3,в-е). У них паливо впорскується в камеру згоряння через кільцеву щілину між штифтом і корпусом розпилювача. Спочатку паливо поширюється у вигляді конуса. Через коливання на поверхні палива й зменшення товщини плівки при збільшенні бічної поверхні конуса відбувається її розпад з подальшим утворенням крапель різних розмірів.

6.1. Розпилювання (адреса файлу Блок 4) Розпилювання – процес роздрібнення струменя палива на окремі дрібні краплі для збільшення поверхні рідкого палива, прискорення його прогрівання та випаровування. |

Рисунок 6.3. Типи розпилювачів

а – багатоструменевий; б – одноструменевий з запірною голкою; в-е – штифтові.

На дрібність розпилювання, розвиток і структуру струменя впливає безліч факторів. На рис.6.4 представлено характеристику впорскування dVвп/dφК, зміну середніх діаметрів краплі dОБ і фотографії з відбитками крапель у різні моменти подачі палива залежно від кута повороту кулачкового вала насоса φк. При збільшенні тиску впорскування і швидкості витікання зменшуються середні діаметри крапель, підвищується їхня дрібність й однорідність розпилювання. Вони також істотно залежать від конструктивних параметрів елементів паливної системи.

Конструкція багатоструменевого розпилювача (рис. 6.3,а) забезпечує найбільшу концентрацію палива на осі струменя і практично постійний кут розсіювання. Штифтовий розпилювач створює порожній струмінь із найбільшою концентрацією палива на її бічній поверхні, а кут розсіювання змінює в широких межах. Збільшення діаметра отворів розпилювання багатоструменевих розпилювачів при незмінному їх загальному прохідному перетині приводить до збільшення маси палива, що витікає, і довжини струменя.

Фізичні властивості палива також впливають на параметри розпилювання. Зі збільшенням в'язкості й сил поверхневого натягу палива дрібність й однорідність розпилювання погіршуються.

Фізичний стан заряду в камері згоряння до моменту впорскування палива характеризується високими температурою і тиском, густиною, що перевищує густину навколишнього середовища в 12÷30 разів. Це збільшує аеродинамічний опір руху краплі, що сприяє розпаду струменя й дробленню великих крапель. З підвищенням густини середовища різко знижується довжина струменя.

Рух заряду в камері згоряння дизеля істотно впливає на розвиток і структуру розпиленого струменя палива.

Для забезпечення необхідної тонкості розпилювання приходиться застосовувати тиск впорскування не менш 7,5 МПа для розділених камер і 25 МПа для нерозділених камер на початку впорскування і доводити його у процесі впорскування до 25÷45 МПа (у сучасних ДВЗ тиск досягає 200 МПа).

Якість розпилювання палива характеризується двома параметрами:

1) тонкістю розпилювання;

2) однорідністю крапель (відхиленням їхніх діаметрів від середнього значення).

Тонкість розпилювання визначається середнім діаметром крапель. Якість розпилювання палива залежить від тиску впорскування, геометричних розмірів соплових отворів форсунки, частоти обертання вала двигуна, властивостей палива, тиску і температури стиснутого повітря, типу камери згоряння.

11.

Процес сумішоутворення і згоряння в дизелях повинен відповідати наступним основним вимогам:

1. Найбільш повне згоряння палива на всіх режимах роботи двигуна (повнота згоряння визначається за змістом сажі, який повинне бути не більше 0,6 г/м3);

2. Найкраще використання кисню повітря має місце при роботі двигуна на режимі максимальної потужності (α → 1);

3. Характер згоряння повинен забезпечити реалізацію як можна кращої економічності робочого циклу при сприятливій динаміці зміни тисків робочого тіла (згоряння повинне бути «м'яким»);

4. Легкий пуск при низьких температурах;

5. Відсутність утворення смолистих відкладень при низьких температурах, а також при роботі двигуна на малих частотах обертання вала.

За характером процесу сумішоутворення та процесу згоряння можна говорити про три типи процесів сумішоутворення: об'ємне, плівкове й об'ємно-плівкове. Практично у двигунах із самозапалюванням палива реалізується змішаний тип сумішоутворення.

У дизелях сумішоутворення відбувається всередині циліндра. Воно починається в момент початку впорскування палива і закінчується наприкінці його згоряння. Якість сумішоутворення визначається характеристиками впорскування і розпилювання, властивостями палива, формою, розмірами й температурами поверхонь камери згоряння, взаємним напрямком й інтенсивністю руху паливних струменів і заряду в камері згоряння.

Об'ємне сумішоутворення (6.2) припускає розпилювання більшої частини палива в об’ємі камери згоряння й лише невелика його частина попадає в її пристінний шар. Воно реалізується у нерозділеній (однопорожнинній) камері згоряння, що розташовується в поршні. Камера згоряння має малу глибину й великий діаметр, її вісь і вісь форсунки збігаються, відношення її діаметра до діаметра циліндра становить dК.З./D = 0,8÷0,83 (рис.6.5,е). Прогрів і випаровування палива в цій камері відбуваються в основному від стисненого й нагрітого заряду повітря.

6.2. Об'ємне сумішоутворення (адреса файлу Блок 4) Об'ємне сумішоутворення – процес сумішоутворення, при якому здійснюється розпилювання більшої частини палива в об’ємі камери згоряння і лише невелика його частина попадає в її пристінний шар. |

Кут розсіювання струменів палива δ (рис.6.5) звичайно не перевищує 20°, тому для повного охвату струменями всього об’єму камери згоряння й повного використання заряду повітря у форсунці необхідно мати не менш 18 отворів розпилювання невеликого діаметра, що досить складно для виготовлення. У процесі експлуатації дизеля з розпилювачами, що мають малий діаметр соплових отворів, прохідні перетини зменшуються через відкладення на їхній поверхні коксу.

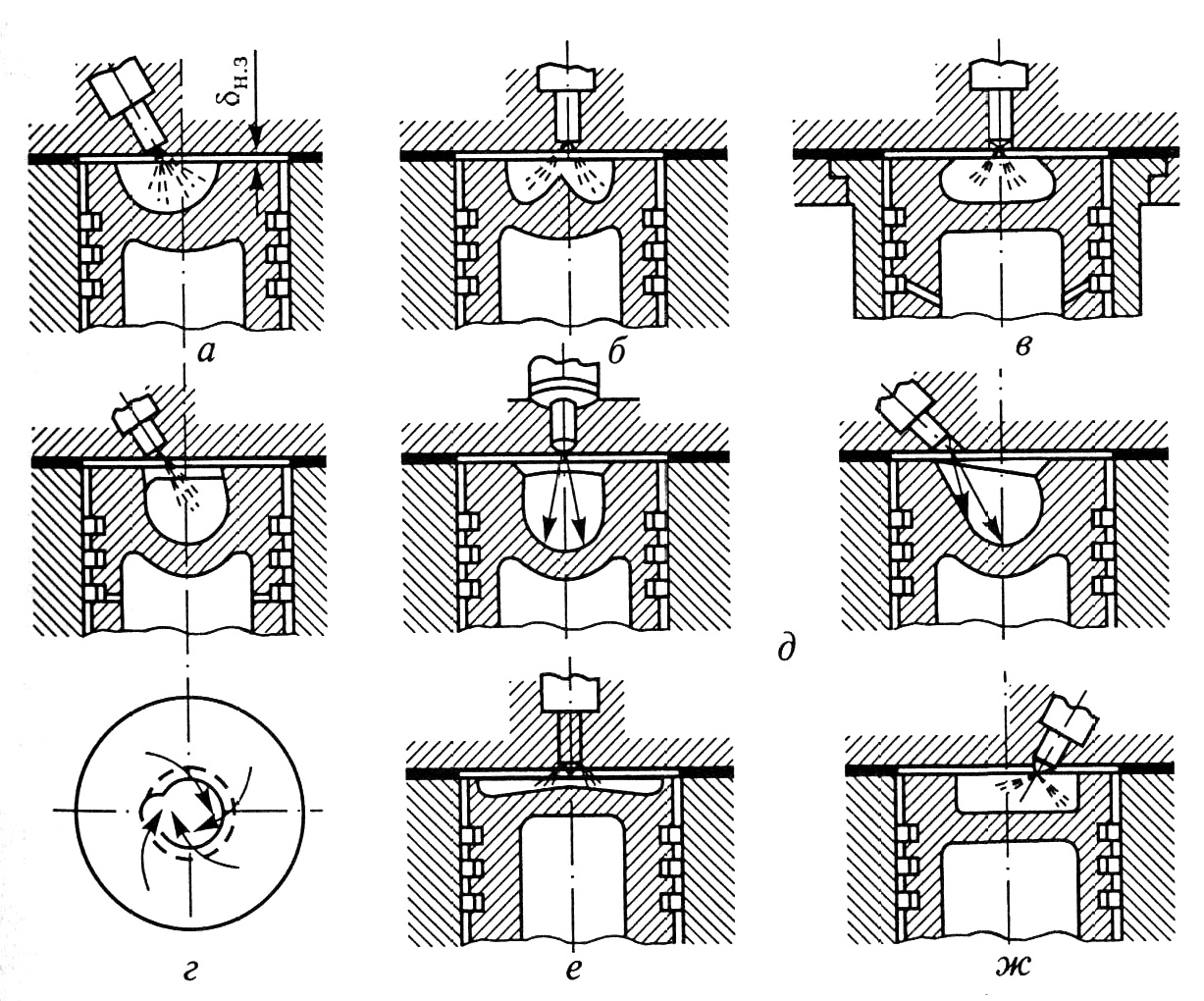

Рисунок 6.4. Типи камер згоряння у поршні (нерозділені та напіврозділені)

а – напівсферична (ВТЗ); б – ω-подібна (ЯМЗ); в – типу ЦНИДИ; г – типу MAN;

д – типу Deutz, е – типу Hesselman, ж – типу Daimler Benz; δн.з. – надпоршневий зазор.

Рисунок 6.5. Форми паливних струменів

Для повного згоряння палива повітря приводиться в обертальний рух тим інтенсивніше, чим менше кількість отворів розпилювання. Це досягається застосуванням гвинтових впускних каналів, а також екрануванням впускного клапана або його сідла. Однак підвищення інтенсивності обертального руху заряду при впуску приводить до зниження коефіцієнта наповнення (4.2).

Тому при об'ємному сумішоутворенні використають 6÷10 отворів розпилювання при невеликому значенні швидкості руху заряду (12÷15 м/с), щоб уникнути значного падіння наповнення свіжим зарядом.

Розвіювання струменів палива обертальним зарядом істотно впливає на об’єм і поверхню струменя і їхня зміна в часі. Теплообмін між зарядом і паливом відбувається переважно в об’ємі факела і пари палива переміщаються в напрямку поверхні струменів. Рух заряду зносить продукти згоряння з поверхні великих крапель і забезпечує підведення до них кисню повітря. При надмірній швидкості руху заряду дрібні краплі, пари палива й продукти згоряння з одного струменя можуть рухом заряду переноситися в об’єм сусіднього струменя, що приведе до погіршення сумішоутворення. Таке явище називають перезавихренням. Тому в дизелях з об'ємним сумішоутворенням частота обертання обмежена і не перевищує 3000 хв-1.

При цьому виді сумішоутворення для проникнення крапель палива на периферію камери згоряння, де зосереджена найбільша частина повітря, необхідно підвищувати тиск впорскування, іноді до 200 МПа. Такий тиск можуть створювати насоси-форсунки. Однак їхнє застосування пов'язане з ускладненням конструкції й необхідністю в експлуатації забезпечувати рівномірну подачу палива по окремих циліндрах. При використанні розділених систем подачі палива тиск впорскування звичайно не перевищує 100 МПа, що пов'язане з підвищенням сил, що діють на деталі паливних апаратур, перекручуванням об’ємів палива у системі, а також з підвпорскуваннями палива через коливальні процеси в паливопроводах високого тиску.

Об'ємно-плівкове сумішоутворення (6.3) полягає в тому, що частина палива подається на стінку камери згоряння і концентрується в пристінному шарі, а інша частина крапель палива розташовується в прикордонному шарі заряду. Низька температура стінок камери згоряння (200÷300°С) і мала турбулентність заряду в цій зоні зменшують швидкості випаровування палива і змішування його парів з повітрям. У підсумку знижується швидкість тепловиділення на початку згоряння. Після появи полум'я швидкості випару і змішування різко зростають.

6.3. Об'ємно-плівкове сумішоутворення (адреса файлу Блок 4) Об'ємно-плівкове сумішоутворення – процес сумішоутворення, при якому частина палива подається на стінку камери згоряння й концентрується в пристінному шарі, а інша частина крапель палива розташовується в прикордонному шарі заряду. |

При такому виді сумішоутворення відносний діаметр камери згоряння трохи менше (dКЗ./D = 0,5÷0,6), а її глибина більше (рис.6.4,а,б,в,ж). Такі камери згоряння називають напіврозділеними. Тангенціальна складова швидкості руху заряду повітря досягає 25÷30 м/с. Інтенсивне обертання заряду при його перетіканні в камеру згоряння дозволяє застосовувати 3÷5 отворів розпилювання більшого діаметра. Знижуються вимоги до апаратури паливоподачі, що повинна забезпечити тиск впорскування не більше 80 МПа. При цьому істотно знижуються навантаження в паливній апаратурі, підвищуються її зносостійкість і надійність.

Таке сумішоутворення дозволяє зміщати вісь розпилювача щодо осі циліндра й розташовувати форсунки похило, що полегшує її установку в експлуатації. Осі окремих отворів розпилювання розташовують під різними кутами до осі розпилювача. Тому необхідно забезпечувати строгу фіксацію розпилювача щодо корпуса форсунки, а корпуса форсунки – щодо камери згоряння.

У розглянутих камерах заряд, що перетікає з об’єму над поршнем у камеру згоряння, захоплює пари, дрібні краплі, продукти згоряння й переносить їх углиб камери згоряння.

При малих dKЗ /D більша кількість повітря зосереджується в зазорі між поршнем і головкою циліндра. Це приводить до менш повного використання повітря для згоряння палива і знижує потужність дизеля. Аналогічно впливають зазори між головкою поршня і гільзою й відстань від днища поршня до першого компресійного кільця. Також важливим при виготовленні й ремонті дизеля є стабілізація зазорів між поршнем і головкою циліндра, поршнем і циліндром.

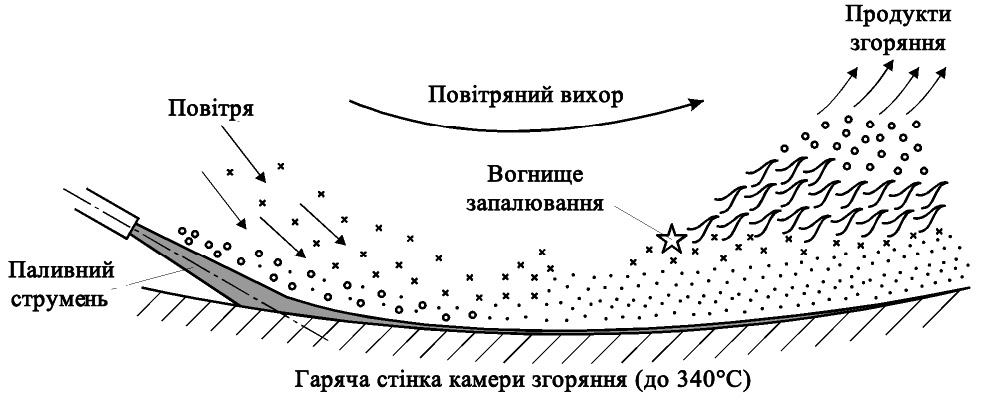

Плівкове сумішоутворення (6.4) (рис. 6.6) передбачає подачу основної частини палива на стінки камери, яке розтікається у виді тонкої рідкої плівки. У цьому випадку для гарного запалення в стиснене повітря впорскується близько 5% палива, а інша його частина – на стінки. Камера згоряння звичайно розташована на одній осі з циліндром, а форсунка зміщена до її периферії. Розпилювач форсунки направляє один-два струмені палива під гострим кутом на стінку напіврозділеної камери згоряння сферичної форми (рис.6.4,г), або поблизу і уздовж стінки камери згоряння (рис.6.4,д). При цьому інтенсивний обертальний рух заряду, тангенціальна швидкість якого досягає 50÷60 м/с, розподіляє паливні краплі уздовж стінки камери згоряння. В об’єм гарячого заряду у центральній частині камери згоряння попадає 5÷10% палива, що запалюється в першу чергу. У міру випару й змішування палива з повітрям згоряння поширюється на основну частину палива в пристінному шарі.

6.4. Плівкове сумішоутворення (адреса файлу Блок 4) Плівкове сумішоутворення – процес сумішоутворення, при якому майже усе паливо впорскується на стінки камери згоряння. |

Рисунок 6.6. Схема плівкового сумішоутворення та згоряння

У заряді відбувається сепарація робочої суміші: менш щільні продукти згоряння переносяться в центр камери згоряння, а більш щільне повітря із центральної частини камери згоряння переміщається до периферії, де перебуває паливо. Це забезпечує його поступове й повне згоряння. Відносно мала швидкість наростання тиску при початковому запаленні невеликої кількості палива обумовлює порівняно м'яку роботу і зниження шуму дизеля. Такий процес більшою мірою пристосований до роботи на паливах різного фракційного состава і навіть на бензині.

Використання одного-двох отворів розпилювання великого діаметра не вимагає тонкого розпилення палива, а максимальне значення тиску впорскування не перевищує 45 МПа. Основний недолік двигунів із плівковим процесом полягає в труднощі пуску непрогрітого дизеля, тому що паливо впорскується в пристінний шар і безпосередньо на холодну стінку. До числа переваг процесу відносяться високі економічні показники і порівняно низькі вимоги до паливної апаратури.

Камери згоряння із плівковим сумішоутворенням мають більшу глибину, що приводить до росту висоти головки поршня й високої теплової напруженості горловини камери згоряння. Все це приводить до збільшення маси поршня й ускладнює його охолодження.

Один зі способів плівкового сумішоутворення (М-процес, запропонований Мейрером) розроблено німецькою фірмою MAN. Він характеризується наступними особливостями:

- для кращого запалення і згоряння в стиснене повітря впорскується 5% палива, а основна маса палива (95%) наноситься на стінки у вигляді плівки товщиною 10÷15 мкм;

- паливо, що впорскнуте в нагріте повітря, самозаймається і потім підпалює пальну суміш, яка утворюється в процесі випару плівки зі стінок циліндра і перемішування парів палива з повітрям;

- паливо з поверхні стінок на початку згоряння випаровується порівняно повільно і горіння починається також повільно. Потім процеси прискорюються, при цьому поршень йде до НМТ і тому двигун працює м'яко і безшумно;

- камера згоряння має розвиті виштовхувачі, що створюють інтенсивний вихровий рух повітряного заряду, що сприяє гарному випару і сумішоутворенню.

Такий процес згоряння дозволяє використовувати в двигуні різні палива: бензин, гас, лігроїн, солярове масло та ін. Двигуни з подібним процесом називаються багатопаливними (1.15).

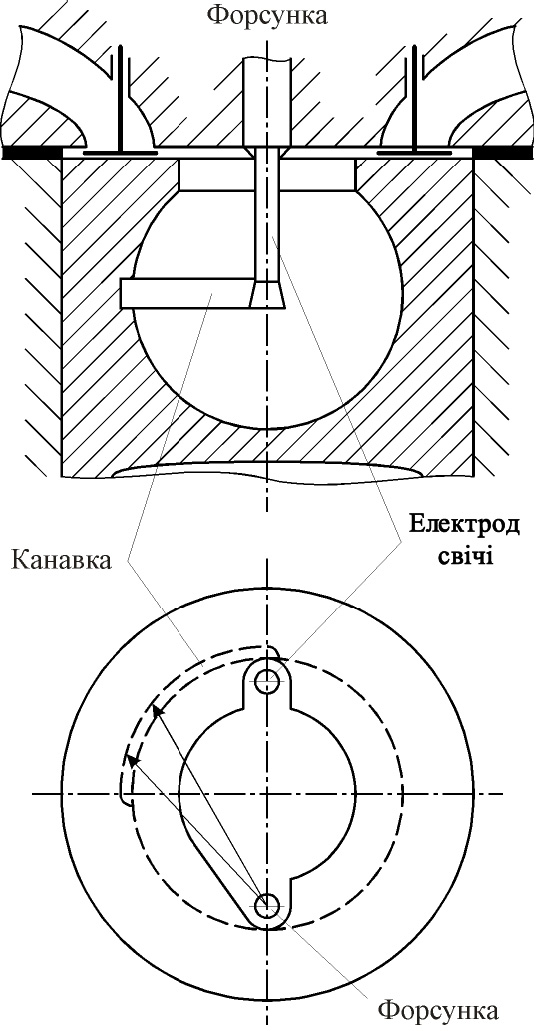

При використанні в напіврозділених камерах згоряння плівкового способу сумішоутворення пуск двигуна погіршується. Це пояснюється тим, що в період пуску стінки камери мають невисоку температуру, і паливна плівка випаровується погано. Для поліпшення пускових якостей цих двигунів, а також для поліпшення реалізації багатопаливності фірмою MAN підвищено ступінь стиску. Однак, при цьому помітно виріс максимальний тиск газів. У зв'язку із цим було застосовано FM-процес – із примусовим запалюванням, що забезпечило стійке запалення високооктанових бензинів на усіх режимах роботи двигуна.

У камері згоряння напроти форсунки встановлена свіча з довгим електродом (рис.6.7), до якого по канавці підводиться частина палива, що впорскується на стінку, і де утворюється суміш, що близька до стехіометричного складу. Цей склад мало залежить від режимів роботи двигуна. Застосування FM-процесу дозволило знизити ступінь стиску до 14÷17, зменшити рmax, знизити димність і токсичність відпрацьованих газів.

Рисунок 6.7. Напіврозділена камера з FM-процесом

У багатопаливних ДВЗ у випадку використання палив з поганою схильністю до запалювання та при відсутності свічі можливі надзвичайно високі ступені стиску (двигун MTU концерну Mercedes-Benz мав ε = 25).

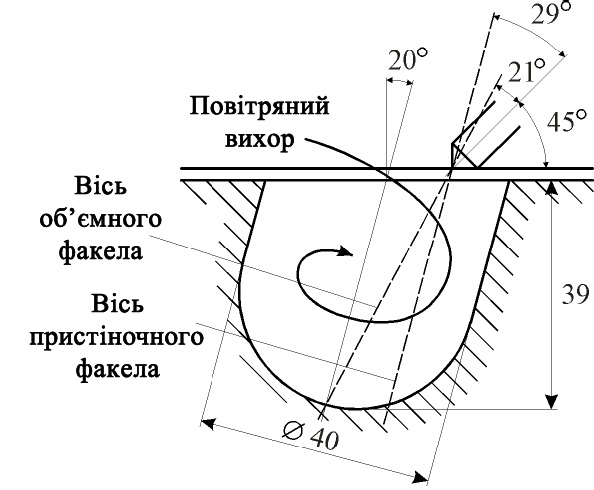

На деяких двигунах ідея обмеження маси палива, що бере участь у самозапалюванні, реалізована без подачі палива на стінку камери згоряння. У цьому випадку використовується пристінне сумішоутворення (6.5), яке застосовано вперше у дизелях фірми „Дойц” (Deutz).

6.5. Пристінне сумішоутворення (адреса файлу Блок 4) Пристінне сумішоутворення – процес сумішоутворення, при якому майже усе паливо впорскується у пристінну зону камери згоряння. |

При такому сумішоутворенні паливний струмінь із розпилювача направляється паралельно твірній стінки камери згоряння (рис.6.8). Інтенсивний повітряний вихор навколо осі циліндра створюється за допомогою гвинтових впускних каналів. Цей вихор викликає сепарацію (поділ за масою) крапель паливного струменя.

Більші краплі палива під впливом відцентрових сил зосереджують біля стінок камери згоряння, а більше дрібні й підготовлені до запалення утворюють близький до стехіометричного (5.2) склад суміші, беруть участь у самозапалюванні і згорянні. Напрямок осі факела паралельний твірній гіперболоїда, що збільшує вільну довжину факела (L > H).

Рисунок 6.8. Гіперболічна камера згоряння з пристінним сумішоутворенням

На рис.6.9 наведено схему камери згоряння із пристінним сумішоутворенням дизеля ЗіЛ-645. Розпилювач із двома сопловими отворами (dc ≈ 0,45 мм) створює пристінний факел, що спрямований паралельно стінці камери згоряння, і об'ємний факел, що спрямований до центра напівсферичного днища і призначений, головним чином, для організації самозапалювання палива.

На пускових режимах подача палива через пристінний канал зменшується, а через об'ємний збільшується, що поліпшує пуск. Камера згоряння циліндричного типу значно спрощена в порівнянні з камерою згоряння «Deutz». Завихрення створюється гвинтовим каналом. Окружна швидкість повітря на периферії камери згоряння досягає 60 м/с. Під дією повітряного вихру пристінний факел відкидається на стінки камери згоряння й утворює тонку плівку. Далі тривають процеси нагрівання, випаровування, змішування з повітрям і згоряння. Можлива робота на бензинах і сумішах бензину з дизельним паливом.

Двигуни з плівковим та пристінним сумішоутворенням, а також багатопаливні через невідповідність сучасним вимогам з витрати палива та шкідливих викидів зараз у цивільних сферах діяльності майже не застосовуються.

Сумішоутворення в розділених камерах згоряння засновано на використанні двопорожнинних розділених камер згоряння: допоміжної й основної, які з'єднані горловиною. З урахуванням характеру руху заряду в додатковій камері розрізняють вихрові камери згоряння і передкамери.

Рисунок 6.9. Камера згоряння ЗіЛ-645 з пристінним сумішоутворенням

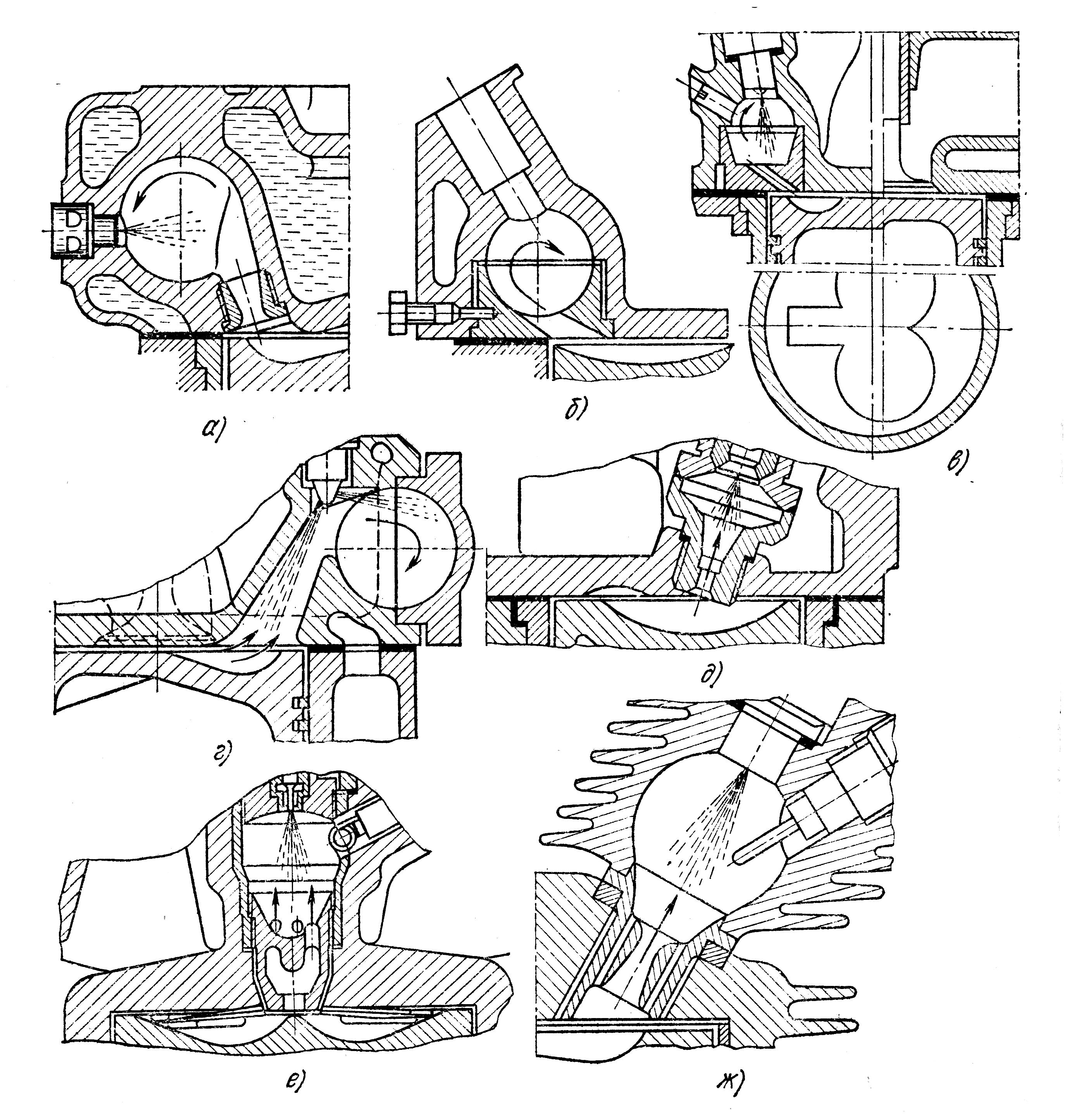

Вихрова камера згоряння (рис.6.10,а) виконана у головці циліндра у формі сфери або циліндра. Вісь горловини сполучення спрямована по дотичній до внутрішньої поверхні вихрової камери згоряння для створення спрямованого вихрового руху заряду. Об’єм вихрової камери становить 50÷60% загального об’єму камери згоряння. Швидкість перетікання заряду через горловину досягає 100÷200 м/с. Паливо у вихрову камеру впорскується штифтовим розпилювачем. Воно віджимається зарядом, що рухається, до стінки камери. Нижня частина вихрової камери з горловиною звичайно є знімною й теплоізольованою. Температура горловини може досягати 600÷650°С, що сприяє інтенсивному сумішоутворенню.

Рисунок 6.10. Розділені камери згоряння у головці циліндрів:

а – вихрова камера; б – передкамера.

У вихровій камері створюється збагачена суміш. Після запалення палива тиск у вихровій камері підвищується й палаючий заряд перетікає в основну порожнину камери згоряння, яка виконана у днищі поршня. Тут зосереджена значна частина ще не використаного для згоряння повітря, що під впливом вихрових потоків перемішується з паливом і забезпечує його повне згоряння.

Передкамера (рис. 6.10,б) має об’єм і перетин горловини звичайно менше, ніж вихрова камера згоряння. З основною камерою згоряння передкамера з'єднується каналами невеликого перетину.

Напрямок і число каналів вибирають таким чином, щоб на такті стиску при перетіканні заряду в передкамері створювався безладний рух заряду при швидкостях 300 м/с і більше. Впорскування палива відбувається назустріч потоку заряду повітря, що надходить із циліндра. У результаті інтенсивної турбулізації заряду в передкамері паливо гарно перемішується з повітрям. При швидкому й неповному згорянні збагаченої суміші (5.4) тиск у передкамері різко зростає. Це викликає зворотне перетікання палаючого заряду в основну порожнину камери згоряння, де він швидко і досить повно догоряє навіть при малому надлишку повітря (при α = 1,15÷1,2).

При використанні розділених камер згоряння значення максимального тиску й швидкості наростання тиску відносно невеликі і наближаються до відповідних значень показників двигунів з іскровим запалюванням. Тому дизель працює м'якше й менш шумно. Вимоги до паливної апаратури для організації сумішоутворення такого виду невеликі.

Розділені камери згоряння мають ряд недоліків:

малий прохідний перетин горловини приводить до підвищених втрат при перетіканні заряду між обома порожнинами камери згоряння, а це погіршує економічність дизеля;

при пуску непрогрітого дизеля паливо впорскується на холодну стінку, яка має більшу поверхню, що утрудняє пуск. Для підвищення надійності пуску підвищують ступінь стиску до 23÷24 і в камері згоряння встановлюють свічу накалювання.

Конструкції розділених камер показано на рис.6.11.

Рисунок 6.11. Конструкції вихрових камер (а-г) та передкамер (д-ж)

Сумішоутворення при наддуві припускає збільшення циклової подачі палива практично за той же час, що й у дизеля без наддуву. Її можна підвищити шляхом збільшення ефективного прохідного перетину отворів розпилювання або збільшенням тиску впорскування.

При наддуві густина заряду у циліндрі збільшується. Тому, щоб забезпечити необхідне проникнення паливних струменів за період затримки запалювання, необхідно більш різко підвищити тиск впорскування зі збільшенням частоти обертання й навантаження, ніж у дизелі без наддуву.

При високих ступенях наддуву застосовують насоси-форсунки або паливні системи акумуляторного типу.

12.

Згоряння є складним фізико-хімічним процесом. Воно визначає енергетичні, економічні й екологічні показники циклу, динамічні навантаження на деталі двигуна. Процес згоряння завжди протікає в газовій фазі. Гарні показники роботи дизеля на номінальному режимі досягаються при тепловиділенні, що починається при положенні поршня за 5÷15° до ВМТ і завершується на 45÷50° після ВМТ.

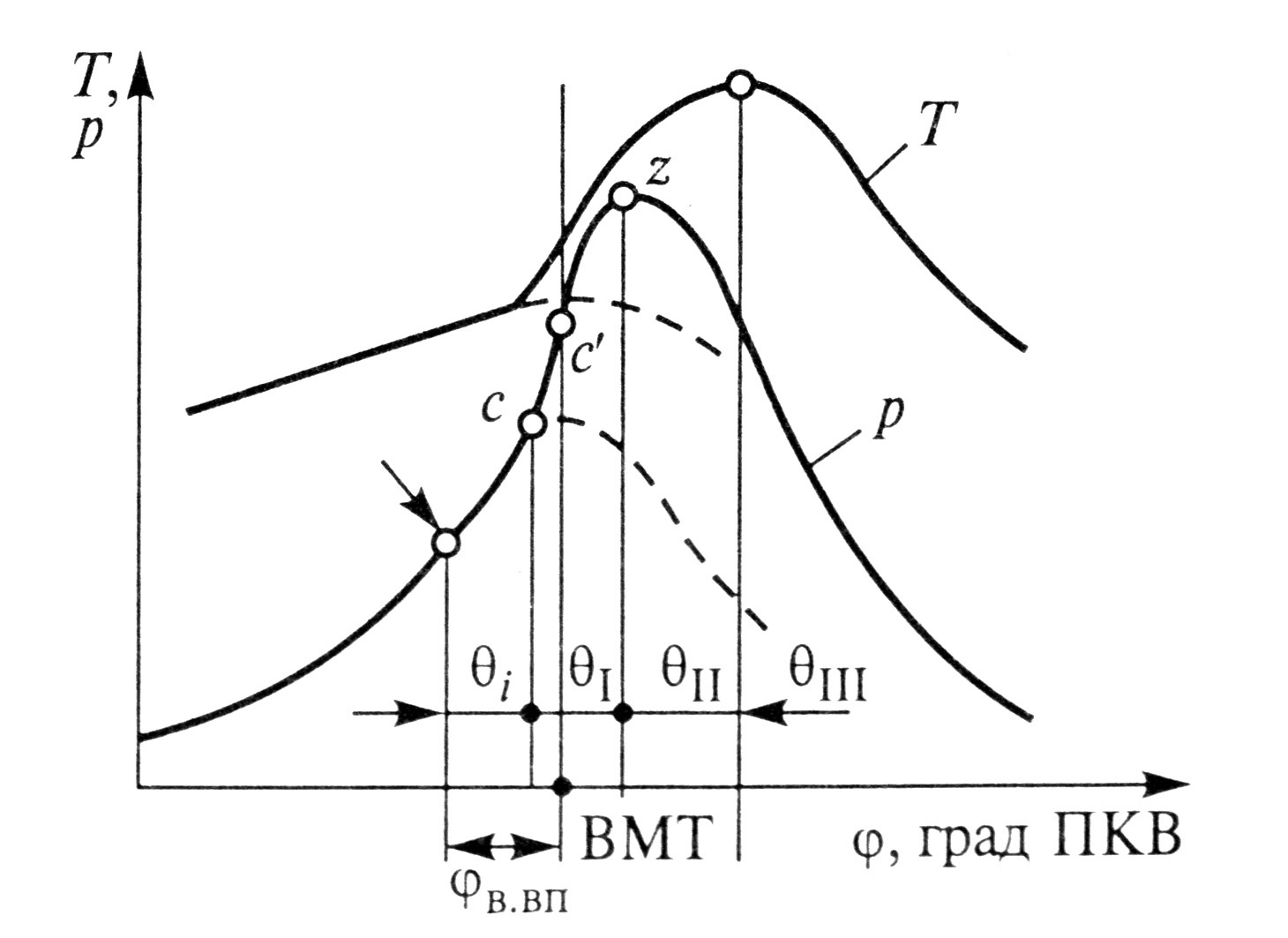

Процес тепловиділення в дизелі можна умовно розділити на чотири фази (рис.6.12).

Рисунок 6.12. Індикаторна діаграма процесу згоряння в дизелі

Перша фаза – період затримки запалення – починається з моменту початку впорскування палива і закінчується в момент, коли тиск у циліндрі в результаті виділення теплоти стає вище тиску при стиску повітря без впорскування палива. Тривалість фази визначають як інтервал часу τi, або кут повороту колінчастого вала θi.

Фаза включає процеси розпаду струменів на краплі, просування крапель об’ємом камери згоряння, прогріву, часткового їхнього випаровування і змішування з повітрям, а також час саморозгону хімічних реакцій (реакцій попереднього окислювання). Неоднорідність суміші за об’ємом камери згоряння позитивно впливає на розвиток запалювання. У деяких локальних зонах камери згоряння існують сприятливі умови для запалення бідної за складом суміші навіть при середньому α = 6. Якщо більша частина палива встигає випаруватися і змішатися з повітрям, то у циліндрі розвиваються високі тиски, що приводить до високих динамічних навантажень на деталі двигуна і зростанню його шумності.

На тривалість τi впливають наступні фактори:

займистість палива поліпшується при збільшенні цетанового числа (3.4) палива (τi скорочується);

збільшення тиску і температури заряду (підвищенням ступеня стиску) на початку впорскування палива скорочує τi; застосування наддуву також зменшує τi. У процесі експлуатації через збільшення витоків заряду через кільця тиск і температура заряду наприкінці стиску можуть знижуватися, а це приведе до збільшення τi;

тип камери згоряння впливає на τi через розходження в розподілі палива за об’ємом заряду і у пристінній зоні, а також у температурі стінок камери згоряння;

збільшення інтенсивності спрямованого руху заряду трохи скорочує тривалість затримки запалення;

інтенсифікація характеристик впорскування і розпилювання сприяє невеликому скороченню τi;

зменшення навантаження, якщо початок подачі залежно від навантаження не змінюється, призводить до незначного подовження τi;

збільшення частоти обертання сприяє кращому розпилюванню палива, підвищенню тиску й температури заряду в момент початку впорскування палива, що скорочує τi, але тривалість періоду θi у градусах ПКВ трохи зростає.

Друга фаза – фаза швидкого згоряння θ1 – починається з моменту відриву кривої згоряння від лінії стиску й завершується при досягненні максимуму тиску. У цій фазі спочатку згоряє частина суміші, яка підготовлена до запалення за попередню фазу, а потім процес згоряння визначається змішанням повітря й палива, що подається в даній фазі.

Як критерій інтенсивності згоряння у цій фазі приймають швидкості зростання тиску:

- середню швидкість wсер=Δp/Δφ;

- дійсну швидкість w=dp/dφ.

Швидкість зростання тиску характеризує жорсткість роботи дизеля. Якщо wсер = 0,3-0,6 МПа/град ПКВ, то роботу двигуна вважають м'якою; при wсер >0,6 МПа/град ПКВ – жорсткою. Зі збільшенням жорсткості Δp/Δφ зростають навантаження на деталі двигуна.

Розвиток і тривалість другої фази згоряння θ1 визначають наступні фактори:

- кількість і стан палива, що подається у циліндр за час τi, і протягом другої фази згоряння; зі збільшенням дрібності розпилювання перших порцій палива ростуть швидкості тепловиділення й наростання тиску;

швидкість руху заряду інтенсифікує тепловиділення у фазі швидкого згоряння; однак при сильній турбулізації кількість виділюваної теплоти зменшується;

тип камери згоряння визначає кількість палива, що попадає в пристінну зону, і чим воно більше, тим менше швидкості тепловиділення й наростання тиску. Більш короткий період 1 у нерозділених камер згоряння, а найдовший період у двигуна з передкамерою;

збільшення навантаження, тобто кількості порції палива, і тривалості подачі приводить до більшої тривалості другої фази згоряння;

підвищення частоти обертання приводить до поліпшення розпилювання палива, зменшення тривалості впорскування за часом, збільшення інтенсивності руху заряду, підвищення температури й тиску й прискорення хімічних реакцій. При скороченні τi тривалість θ1, що виражена в градусах ПКВ, майже не змінюється;

закон подачі палива. Паливо можна подати в КЗ швидко чи повільно. Чим коротше тривалість впорскування вп, тим менше 1. На практиці прагнуть вп зробити мінімальним. Це поліпшує економічність, але при цьому жорсткість роботи двигуна підвищується.

Третя фаза – фаза швидкого дифузійного згоряння θ11 – починається в момент досягнення максимуму тиску й завершується в момент досягнення максимуму температури. У цей період відбувається швидке змішування повітря з паливом, що подається в полум'я, а також інтенсивне тепловиділення. У зонах з підвищеним вмістом палива відбувається активне утворення сажі. На тривалість третьої фази згоряння впливають наступні фактори:

кількість палива, що впорскується після початку згоряння, і якість розпилювання;

збільшення швидкості руху повітряного заряду до певного оптимального значення підвищує тепловиділення в третій фазі. Подальше її підвищення створює «перезавихрювання» заряду, тепловиділення знижується, що пов'язане з погіршенням розподілу палива в об’ємі заряду. При цьому відбувається перенос продуктів згоряння із зони одного факела в зону іншого. Це збільшує неповноту згоряння й приводить до димлення дизеля;

підвищення навантаження й наддуву збільшують тепловиділення і його швидкість, а також тривалість третьої фази;

збільшення частоти обертання інтенсифікує подачу і розпилювання палива завдяки підвищенню швидкості руху заряду, при цьому тривалість третьої фази за часом скорочується.

Четверта фаза – догоряння θ111 – починається з моменту досягнення максимальної температури циклу, тобто практично після завершення впорскування, і завершується по закінченню тепловиділення. У ній відбувається дифузійне згоряння при малих швидкостях змішання парів палива і повітря.

На розвиток четвертої фази згоряння впливають наступні фактори:

турбулентні пульсації заряду інтенсифікують процес догоряння;

якість розпилювання порцій палива, що подаються наприкінці впорскування, впливає на тривалість процесу догоряння палива. Чим більше діаметр крапель, тим більше триває догоряння й інтенсивніше утворення сажі. Повільне завершення впорскування і підвпорскування викликають затягування процесу згоряння, утворення сажі, знижує надійність роботи дизеля, збільшує закоксовування отворів розпилювання і відкладення на деталях;

попадання палива на холодні поверхні усередині циліндрового простору затягує догоряння палива й викликає перегрів дизеля;

наддув звичайно трохи затягує процес догоряння палива через зростання тривалості впорскування й погіршення розподілу палива за об’ємом камери згоряння.

Завжди прагнуть скоротити θ111. Велика тривалість θ111 приводить до росту температури відпрацьованих газів і до підвищення теплового стану двигуна. У результаті погіршуються потужність та економічність. Для зменшення θ111 скорочують подачу палива в фазі θ11 і підсилюють турбулізацію повітря в камері згоряння.

13.

Процеси сумішоутворення та згоряння, що розглянуті окремо в попередніх темах 5 і 6, дають можливість встановити кількісні співвідношення між параметрами робочого тіла в процесі згоряння і знайти температуру і тиск наприкінці згоряння. Ці параметри, а також об`єми робочого тіла дозволяють проводити подальші розрахунки процесів розширення і випуску.

У загальному випадку відповідно до першого закону термодинаміки можна записати наступне рівняння теплового балансу:

![]() ,

(7.1)

,

(7.1)

де HU – нижча теплота згоряння палива (3.9);

ΔHU - втрата нижчої теплоти згоряння палива внаслідок неповного згоряння;

Qвтр. – втрати теплоти внаслідок тепловіддачі, догоряння палива на лінії розширення та

дисоціації;

Uz, Uc – внутрішня енергія газу до і після згоряння;

Lcz – теплота, що еквівалентна роботі газу в процесі згоряння.

Рівняння (7.1) можна перетворити до виду

![]() (7.2)

(7.2)

де z – частка нижчої теплоти згоряння палива, що використовується на підвищення внутрішньої енергії газу (Uz - Uc) та на здійснення роботи Lcz.

Для ДВЗ, що працюють за циклом Отто, Lcz =0. У розрахунках приймають Lcz =0 для бензинових (1.12) і газових (1.14) двигунів.

Рекомендовано у розрахунках приймати чисельне значення z у межах:

z = 0,8÷0,95 для карбюраторних бензинових двигунів;

z = 0,9÷0,96 для бензинових з електронним впорскуванням;

z = 0,7÷0,88 для дизелів з нерозділеною камерою згоряння;

z = 0,65÷0,8 для дизелів з розділеною камерою згоряння;

z = 0,8÷0,85 для газових двигунів;

z = 0,75÷0,8 для газодизелів.

Після перетворень з урахуванням значень теплоємності і коефіцієнту молекулярної зміни робочої суміші (3.8) рівняння згоряння (7.2) приймає вид:

а) для двигунів з підведенням теплоти при V = const (бензинові і газові):

![]() ;

(7.3)

;

(7.3)

б) для двигунів зі змішаним підведенням теплоти (дизелі і газодизелі):

![]() (7.4)

(7.4)

де – ступінь підвищення тиску, = pz / pc;

![]() – середня мольна теплоємність продуктів

згоряння при постійному об'ємі,

кДж/(кмольК);

– середня мольна теплоємність продуктів

згоряння при постійному об'ємі,

кДж/(кмольК);

![]() – середня мольна теплоємність продуктів

згоряння при постійному тиску,

кДж/(кмольК).

– середня мольна теплоємність продуктів

згоряння при постійному тиску,

кДж/(кмольК).

Дві останні величини пов`язані рівнянням Майєра

+ 8,314 = . (7.5)

В обидва з цих рівнянь (7.3) і (7.4) входять дві невідомі величини – чи і температура tz. Для визначення температури tz треба вирішити рівняння (7.3) – для бензинових чи газових двигунів і (7.4) – для дизелів. Це можна зробити двома способами:

метод послідовних наближень. При цьому за допомогою табличних значень, орієнтовно задають tz і знаючи α, за допомогою таблиць теплоємністі обчислити чи компонентів продуктів згоряння. Це дає можливість визначаючи tz з рівнянь згоряння (7.3) або (7.4). Залежність (7.3) використовується – для бензинових чи газових двигунів, залежність (7.4) – для дизелів. Далі з використанням отриманого значення tz, уточнюють величини чи

і знову визначають tz.

Процес ітерацій проводиться доти, поки

відмінність двох послідовних знайдених

значень tz

буде менш 25ºC. При використанні таблиць

варто застосовувати операцію інтерполяції,

оскільки таблиці складені з шагом 100ºC

по температурам.

і знову визначають tz.

Процес ітерацій проводиться доти, поки

відмінність двох послідовних знайдених

значень tz

буде менш 25ºC. При використанні таблиць

варто застосовувати операцію інтерполяції,

оскільки таблиці складені з шагом 100ºC

по температурам.Вирішення квадратного рівняння. Для цього визначають середню мольну теплоємність продуктів згоряння при постійному об'ємі , кДж/(кмольК) за формулою:

![]() (7.6)

(7.6)

де

![]() – середні мольні теплоємності

компонентів, кДж/(кмольК);

– середні мольні теплоємності

компонентів, кДж/(кмольК);

Mi - кількість молей компонентів продуктів згоряння згідно залежностей (3.7) або (3.9).

Середню мольну теплоємність продуктів згоряння при постійному тиску , кДж/(кмольК), визначають за формулою:

![]() (7.7)

(7.7)

При цьому, оскільки величина tz невідома, у формулах tz залишається перемінною. Усі вирази підставляються в рівняння згоряння, яке після всіх можливих обчислень і перетворень приймає вид:

![]() (7.8)

(7.8)

де А, В, С – числові значення, що отримуються з відомих величин.

Після

обчислення за відомою формулою температури

![]()

визначають

абсолютну температуру в кінці процесу

згоряння

![]()

У рівняння (7.3) і (7.4) входить ступінь підвищення тиску, = pz /pc, яка є невідомою. Тому для розрахунку температури згоряння tz дизельних двигунів рекомендується приймати попереднє значення в межах:

= 1,6÷2,5 для дизелів з нерозділеною камерою згоряння й об'ємним сумішоутворенням;

= 1,2÷1,8 для дизелів з розділеною камерою згоряння і для дизелів з нерозділеною камерою згоряння і плівковим сумішоутворенням;

= 1,4 для дизелів з наддувом;

= 1,8÷2,5 для газодизелів.

Для бензинових і газових двигунів визначається після обчислення температури Тz і звичайно лежить в інтервалі = 3,2÷4,2 для бензинових ДВЗ; = 3÷5 для газових.

Температура Тz дає можливість визначити тиск наприкінці процесу згоряння рz.

Для бензинових і газових двигунів він визначається як:

![]() (7.9)

(7.9)

Тоді ступінь підвищення тиску знаходять з співвідношення

![]() (7.10)

(7.10)

Оскільки у бензинових і газових двигунах тиск рz діє дуже короткий термін, для розрахунків деталей на міцність рекомендовано приймати дійсне значення максимального тиску у циклі за залежністю

![]() ,

(7.11)

,

(7.11)

де рzд – дійсний тиск наприкінці згоряння, МПа;

7.1. Дійсний тиск наприкінці згоряння (адреса файлу Блок 4) Дійсний тиск наприкінці згоряння – максимальний тиск у дійсному циклі, який приймається для розрахунків параметрів двигуна і його деталей на міцність. |

Для дизелів і газодизелів тиск наприкінці процесу згоряння визначається як:

![]() .

(7.12)

.

(7.12)

Для таких двигунів цей тиск діє досить довго, тому у розрахунках для них приймають

![]() (7.13)

(7.13)

Отримана температура Тz дає можливість визначити ступінь попереднього розширення (2.4) ρ дизельних двигунів із залежності

![]() .

(7.14)

.

(7.14)

Звичайно для дизельних двигунів ступінь попереднього розширення становить від 1,2 до 1,7. Якщо в результаті розрахунків отримано < 1, то необхідно зменшити значення у рівнянні (7.4) і заново обчислити температуру tz.

Орієнтовні значення параметрів суміші наприкінці згоряння зазначені у таблиці 7.1.

Таблиця 7.1 – Параметри суміші наприкінці згоряння

Тип двигуна |

Тиск наприкінці згоряння |

Температура наприкінці згоряння |

Бензинові |

рzд = 3,0÷6,5 МПа |

Тz = 2400÷3100 К |

Дизельні

|

рzд = 5÷12 МПа з наддувом рzд ≤ 15 МПа |

Тz = 1800÷2300 К |

Газові |

рzд = 2,5÷4,5 МПа |

Тz = 2200÷2500 К |

Газодизелі |

рzд = 6÷12 МПа |

Тz = 2000÷2300 К |

14.

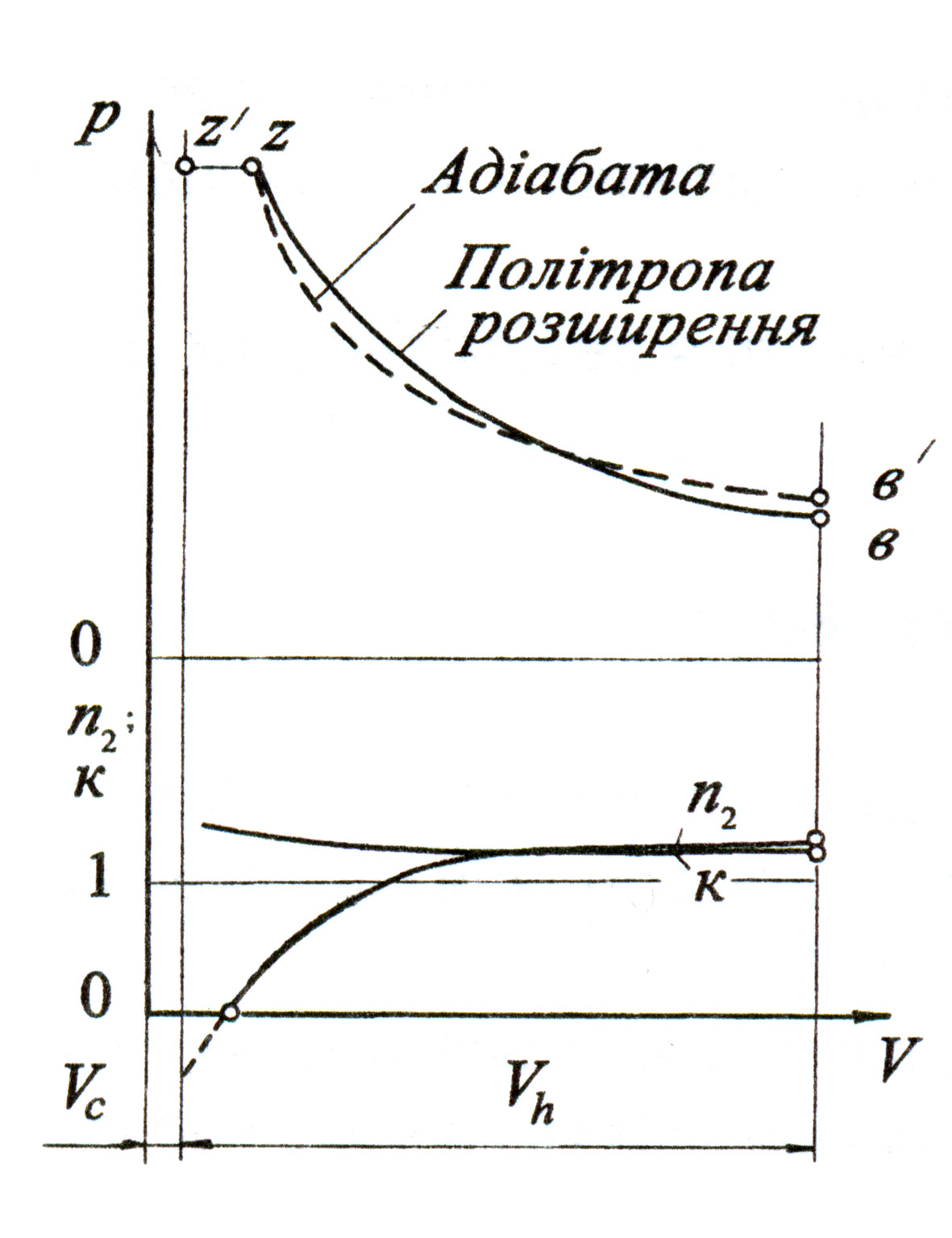

За аналогією із процесом стиску процес розширення умовно протікає за політропою з перемінним показником політропи (рис.7.1). Спочатку цей показник збільшується, потім досягає показника адіабати і перевищує його.

Рисунок 7.1. Діаграма процесу розширення та залежність показника політропи

від показника адіабати

При розрахунках процесів розширення вважають, що середньому чисельні значення показника політропи розширення n2 можна приймати у наступних діапазонах:

- для бензинових двигунів n2 = 1,23÷1,30;

- для дизелів n2 = 1,18÷1,28;

- для газових n2 = 1,25÷1,35;

- для газодизелів n2 = 1,2÷1,28.

Значення тиску pb і температури Тb наприкінці процесу розширення визначаються із рівняння політропного процесу:

- для двигунів з підведенням теплоти при V = const (бензинові і газові ДВЗ):

![]() (7.15)

(7.15)

- для двигунів зі змішаним підведенням теплоти (дизельні і газодизельні) необхідно попередньо обчислити ступінь наступного розширення δ за формулою:

δ = ε / ρ. (7.16)

7.2. Ступінь наступного розширення (адреса файлу Блок 4) Ступінь наступного розширення – відношення ступеню стиску до ступеня попереднього розширення. |

Тоді значення тиску і температури наприкінці процесу розширення визначаються аналогічно виразам (7.15):

![]() (7.17)

(7.17)

Орієнтовні значення параметрів суміші наприкінці процесу розширення зазначені в таблиці 7.2.

Таблиця 7.2 – Параметри суміші наприкінці процесу розширення

Тип двигуна |

Тиск наприкінці розширення |

Температура наприкінці розширення |

Бензинові |

рb = 0,35÷0,6 МПа |

Тb = 1200÷1700 К |

Дизельні |

рb = 0,2÷0,5 МПа |

Тb = 1000÷1200 К |

Газові |

рb = 0,4÷0,6 МПа |

Тb = 1300÷1700 К |

Газодизелі |

рb = 0,2÷0,4 МПа |

Тb = 970÷1250 К |

ПИТАННЯ 7.1. Як Ви вважаєте, при зростанні частоти обертання колінчастого вала значення показника політропи розширення буде…

А) зростати;

Б) зменшуватися.

15.

Відкриття випускного клапана в ДВЗ здійснюється за 40÷80º за кутом повороту колінчастого вала до приходу поршня в НМТ. При цьому трохи знижується робота розширення, зате поліпшується очищення циліндра і знижується робота з

У момент відкриття клапана починається витікання газів із критичною швидкістю 600÷700 м/с. За час приходу поршня в НМТ виводиться до 70% відпрацьованих газів. В автотракторних двигунах їхня кінетична енергія може бути застосована для роботи газової турбіни агрегату турбонаддуву (імпульсна турбіна). При русі поршня до ВМТ відпрацьовані гази виштовхуються, швидкість їх витікання складає 200÷250 м/с, наприкінці знижується до 60÷100 м/с.

Закриття випускного клапана здійснюється через 10÷50º після НМТ за кутом повороту колінчастого вала. Це підвищує якість очищення за рахунок ежекції.

Температура залишкових газів Tr, К, визначається за рекомендованою емпіричною формулою:

,

(7.18)

,

(7.18)

де pr - тиск газів у системі випуску.

Тиск газів у системі випуску попередньо приймається перед початком теплового розрахунку ДВЗ. Для ДВЗ з наддувом цей тиск дорівнює тиску перед турбіною, тому його значення значно вище, ніж у двигунах без наддуву.

Величина температури Tr, що отримана за формулою (7.18) не повинна істотно відрізнятися від того значення Tr, що було прийняте раніше при розрахунку процесу впуску. Якщо розбіжності цих температур перевищують 50 К, то температуру Tr у розрахунках процесу впуску коригують і тепловий розрахунок циклу повторюють.

16.

Робочий цикл ДВЗ характеризується індикаторними показниками. Ці показники стосуються процесів, що відбуваються усередині циліндра двигуна і характеризують досконалість циклу за використанням підведеної теплоти.

Для кількісної оцінки ефективності робочих циклів ДВЗ введені такі характеристики, як:

середній індикаторний тиск (8.1);

індикаторна потужність (8.2);

індикаторний ККД (8.3);

індикаторна питома витрата палива (8.4).