- •Задание

- •Введение

- •Подготовка исходных данных для ввода в компьютер

- •Определение ресурса подшипников промежуточного вала

- •Выберем подшипники для промежуточного вала.

- •Конструирование крышек подшипников

- •Элементы смазочной системы

- •Конструирование корпусных деталей и крышек

- •19. Крепление крышки к корпусу

- •20. Конструирование прочих элементов редуктора

- •21. Подбор системы смазки

Задание

Спроектировать привод грузоподъемного устройства по схеме 92 (рис.1) с редуктором типа 22 (рис.2) при номинальном натяжении каната 11 кН и скорости набегания каната на барабан 0,6 м/с. Длительность работы 17 000 часов. Режим нагружения II. Среднесерийное производство.

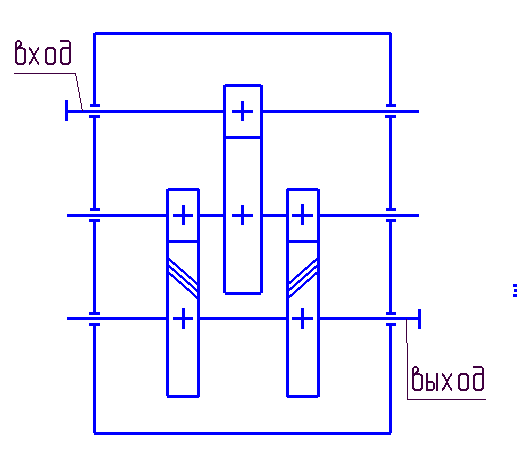

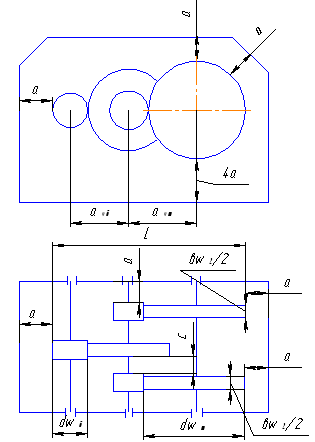

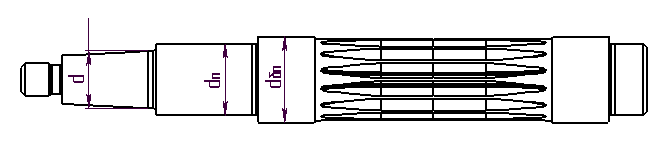

Рис. 1 – Редуктор типа 22

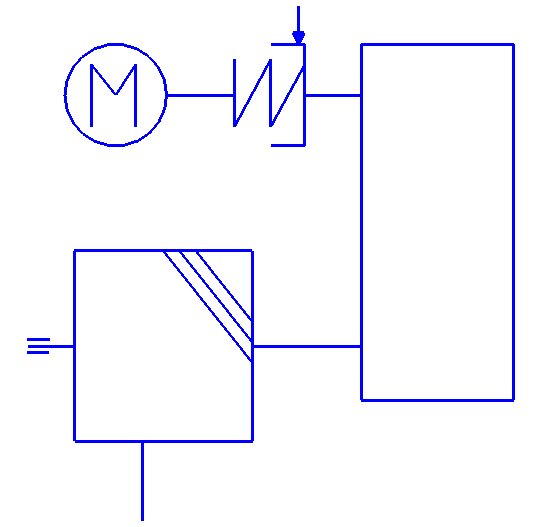

Рис. 2 – Схема грузоподъемного устройства 92

Введение

Привод грузоподъемной машины был сконструирован для передачи крутящего момента на барабан, который обеспечивает поднятие груза со скоростью 0,6 м/с.

Привод грузоподъемной машины (рис. 3) состоит из электродвигателя, редуктора, барабана, троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

Рис. 3 – Схема привода барабана

Подготовка исходных данных для ввода в компьютер

Для загрузки данных в компьютер, выполняющий несколько вариантов проектного расчета редуктора и выдающий соответствующую информацию в виде распечатки, необходимо заполнить таблицу, содержащую параметры, идентифицирующие личность студента и определяемые приведенными ниже расчетами.

Таблица 1

Фамилия студента |

Группа |

|

|

|

|

|

|

|

|

Код передачи |

Код схемы редуктора |

|

Б |

Т |

|||||||||||

Галлямов Р.Н. |

МХ-321 |

1123 |

22,6 |

695 |

838 |

0,45 |

0,65 |

1445 |

4300 |

1 |

3 |

22 |

Привод лебедки

Диаметр грузового каната

Диаметр каната определяется исходя из условия прочности с учетом коэффициента безапасности S, устанавливаемого для каждой категории режима (ГОСТ 21354-87) по нормам ГОСТЕХНАДЗОРА.

В

упрощенных расчетах для среднего режима

диаметр каната

можно определить по формуле

можно определить по формуле

Диаметр барабана

Диаметр грузового барабана лебедки (мм) предварительно назначаем из условия

где e – коэффициент диаметра барабана, выбираемый в соответствии с нормами (e=18).

Частота вращения барабана

Частота вращения барабана вычисляется по формуле

Передаточное отношение привода. Выбор электродвигателя

Передаточное отношение привода определяется из условия

Мощность

двигателя

связана

(с учетом допускаемой перегрузки) с

потребной (крюковой) мощностью P

соотношением

связана

(с учетом допускаемой перегрузки) с

потребной (крюковой) мощностью P

соотношением

где P – мощность привода, определяемая по формуле

V – скорость набегания каната на барабан, м/с;

–

усилие

в канате, Н.

–

усилие

в канате, Н.

Значение потерь мощности учитывается КПД, рассчитываемым по универсальной формуле

где

в виду отсутствия открытой передачи

;

;

КПД

барабана, учитывающий потери за счет

внутреннего трения в канате и трения

каната в контакте с барабаном;

КПД

барабана, учитывающий потери за счет

внутреннего трения в канате и трения

каната в контакте с барабаном;

КПД

двухступен-чатого редуктора;

КПД

двухступен-чатого редуктора;

потери

зацеплениях зубчатых передач;

потери

зацеплениях зубчатых передач;

потери

в подшипниках;

потери

в подшипниках;

потери

в уплотнительных устройствах;

потери

в уплотнительных устройствах;

КПД

муфты, соеднияющей вал электродвигателя

и редуктора;

КПД

муфты, соеднияющей вал электродвигателя

и редуктора;

потери,

связанные с разбрызгиванием масла.

потери,

связанные с разбрызгиванием масла.

Электродвигатель привода подбираем по каталогу с использованием данных, сводимых в таблице 2.

Таблица 2

Вариант |

Тип двигателя |

|

|

|

|

1 |

160S8/727 |

750 |

720 |

34 |

11,3 |

2 |

132M6/960 |

1000 |

965 |

15,1 |

|

3 |

132S4/1440 |

1500 |

1445 |

22,6 |

|

4 |

112M2/2895 |

3000 |

2880 |

45 |

Выбираем третий вариант электродвигателя как самый оптимальный.

Момент на барабане лебедки

Вращающий момент на барабане лебедки, Н*м

Момент на зубчатом колесе тихоходной передачи

Момент

на колесе тихоходной передачи

редуктора, Н*м

редуктора, Н*м

Допускаемые контактные напряжения

Для передачи тихоходной ступени

Для передачи быстроходной ступени

Коэффициенты относительной ширины колес

Относительная ширина зубчатых венцов в передачах быстроходной и тихоходной ступеней редуктора может быть подсчитана по формулам

– тихоходная передача

–

быстроходная

передача

–

быстроходная

передача

Эквивалентное время работы

Эквивалентное

время работы

назначают с учетом категории режима

работы по

ГОСТ 21354-87.

назначают с учетом категории режима

работы по

ГОСТ 21354-87.

,,

,,

где

коэффициент эквивалентности по циклам

в зависимости от режима нагружения;

коэффициент эквивалентности по циклам

в зависимости от режима нагружения;

заданный

срок службы, час.

заданный

срок службы, час.

Выбор оптимального варианта компоновки редуктора

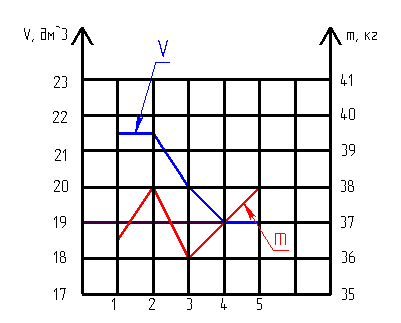

В приложении А приведена распечатка результата работы программы. Для того, чтобы найти оптимальный вариант конструкции определим для всех 5 случаев объем и массу конструкции.

Рис. 4 – Схема редуктора

. Диаметр шестерни быстроходной передачи

мм.

мм.

Диаметр

колеса быстроходной передачи

мм.

мм.

Диаметр

шестерни тихоходной передачи

мм.

мм.

Диаметр

колеса тихоходной передачи

мм.

мм.

Ширина

колеса быстроходной ступени

мм.

мм.

Ширина

колеса тихоходной ступени

мм.

мм.

Межосевое

расстояние быстроходной ступени

мм.

мм.

Межосевое

расстояние тихоходной ступени

мм.

мм.

Объем корпуса редуктора, определяющий массу редуктора можно оценить по формуле:

дм,

дм,

где

мм

мм

мм

мм

мм;

мм;

Масса заготовок для зубчатых колес, характеризующая затраты на материалы, вычисляется по формуле

где

коэффициент

пропорциональности,, для стальных

зубчатых колес можно принять равным

коэффициент

пропорциональности,, для стальных

зубчатых колес можно принять равным

2 Диаметр

шестерни быстроходной передачи

мм;

мм;

Диаметр

колеса быстроходной передачи

мм;

мм;

Диаметр

шестерни тихоходной передачи

мм;

мм;

Диаметр

колеса тихоходной передачи

мм.

мм.

Ширина

колеса быстроходной ступени

мм;

мм;

Ширина

колеса тихоходной ступени

мм;

мм;

Межосевое

расстояние быстроходной ступени

мм;

мм;

Межосевое

расстояние тихоходной ступени

мм.

мм.

Объем корпуса редуктора, определяющий массу редуктора можно оценить по формуле:

дм,

дм,

где

мм

мм

мм

мм

мм;

мм;

Масса заготовок для зубчатых колес, характеризующая затраты на материалы, вычисляется по формуле

где коэффициент пропорциональности,, для стальных зубчатых колес можно принять равным

3

Диаметр

шестерни быстроходной передачи

мм;

мм;

Диаметр

колеса быстроходной передачи

мм;

мм;

Диаметр

шестерни тихоходной передачи

мм;

мм;

Диаметр

колеса тихоходной передачи

мм.

мм.

Ширина

колеса быстроходной ступени

мм;

мм;

Ширина

колеса тихоходной ступени

мм;

мм;

Межосевое

расстояние быстроходной ступени

мм;

мм;

Межосевое

расстояние тихоходной ступени

мм.

мм.

Объем корпуса редуктора, определяющий массу редуктора можно оценить по формуле:

дм,

дм,

где

мм

мм

мм

мм

мм;

мм;

Масса заготовок для зубчатых колес, характеризующая затраты на материалы, вычисляется по формуле

где коэффициент пропорциональности, для стальных зубчатых колес можно принять равным

4

Диаметр шестерни быстроходной передачи

мм;

мм;

Диаметр

колеса быстроходной передачи

мм;

мм;

Диаметр

шестерни тихоходной передачи

мм;

мм;

Диаметр

колеса тихоходной передачи

мм.

мм.

Ширина

колеса быстроходной ступени

мм;

мм;

Ширина

колеса тихоходной ступени

мм;

мм;

Межосевое

расстояние быстроходной ступени

мм;

мм;

Межосевое

расстояние тихоходной ступени

мм.

мм.

Объем корпуса редуктора, определяющий массу редуктора можно оценить по формуле:

дм,

дм,

Где

мм

мм

мм

мм

мм;

мм;

Масса заготовок для зубчатых колес, характеризующую затраты на материалы, вычисляется по формуле

Где коэффициент пропорциональности,, для стальных зубчатых колес можно принять равным

5 Диаметр шестерни быстроходной передачи мм;

Диаметр

колеса быстроходной передачи

мм;

мм;

Диаметр

шестерни тихоходной передачи

мм;

мм;

Диаметр

колеса тихоходной передачи

мм.

мм.

Ширина

колеса быстроходной ступени

мм;

мм;

Ширина

колеса тихоходной ступени

мм;

мм;

Межосевое

расстояние быстроходной ступени

мм;

мм;

Межосевое расстояние тихоходной ступени мм.

Объем корпуса редуктора, определяющий массу редуктора можно оценить по формуле:

дм,

дм,

где

мм

мм

мм

мм

мм;

мм;

Масса заготовок для зубчатых колес, характеризующая затраты на материалы, вычисляется по формуле

где

коэффициент

пропорциональности,, для стальных

зубчатых колес можно принять равным

Рис. 5 – Диаграмма, показывающая зависимость объема и массы от выбранного варианта

По графику видно, что оптимальными вариантами являются 3 и 4. Выберем четвертый вариант из-за того, что выигрыш в объеме предпочтительней небольшого выигрыша в массе в данном случае.

Параметры передач для выбранного варианта приведены в таблице 3

Таблица 3

Передача |

|

|

|

|

|

|

|

|

|

|

Быстроходная |

125 |

50,9 |

14 |

86 |

6,14 |

2,5 |

35 |

215 |

0 |

– |

Тихоходная |

150 |

66,1 |

22 |

83 |

3,77 |

2,5 |

62,86 |

237,14 |

0 |

28,955 |

Геометрический расчет передач редуктора

Все

колеса нарезаются реечным инструментом

или долбяком с исходным контуром по

ГОСТ 13755-81 с параметрами: угол профиля

коэффициентом головки (ножки) зуба

коэффициентом головки (ножки) зуба

коэффициент радиального зазора

коэффициент радиального зазора

Быстроходная передача (прямозубая)

;

m=2,5

мм; β=0.

;

m=2,5

мм; β=0.

Угол зацепления:

Делительные диаметры:

Диаметры вершин:

Диаметры впадин:

Начальные диаметры:

Коэффициент

перекрытия:

Коэффициент

перекрытия:

Тихоходная передача (шевронная)

;

m=2,5

мм; β=28,955.

;

m=2,5

мм; β=28,955.

Угол зацепления:

Делительные диаметры:

Диаметры вершин:

Диаметры впадин:

Начальные диаметры:

Коэффициент торцевого перекрытия:

Коэффициент осевого перекрытия:

Суммарный

коэффициент:

Суммарный

коэффициент:

Кинематический расчет редуктора

Частоты вращения валов и зубчатых колес определяются следующим образом:

-частота вращения быстроходного вала – из предарительного расчета и указана в распечатке, принимаем

-частота вращения промежуточного вала

где

принятое значение передаточного числа

для быстроходной передачи;

принятое значение передаточного числа

для быстроходной передачи;

-частота вращения тихоходного вала

Окружная скорость в зацеплении быстроходной передачи:

Окружная скорость в зацеплении тихоходной передачи:

Статическое исследование редуктора

Целью статического исследования является определение вращающих моментов на валах и колесах редуктора и значений составляющих полных усилий в зацеплениях для каждой передачи. Рассматривается случай редуктора с шевронной быстроходной и косозубой тихоходной передачами.

Моменты на валах и колесах редуктора

Момент на хвостовике быстроходного вала, Н*м:

Момент

на шестерне быстроходной передачи:

Момент

на шестерне быстроходной передачи:

Момент на колесе быстроходной передачи:

Момент

на шестерне полушеврона тихоходной

передачи, имеющей ширину зубчатого

венца

Момент на колесе полушеврона тихоходной передачи:

Составляющие полного усилия в зацеплениях быстроходной и тихоходной передач

Окружная, радиальная и осевая силы на шестерне быстроходной передачи:

Усилия, действующие на колесо быстроходной передачи:

Окружная, радиальная и осевая силы на шестерне полушеврона тихоходной передачи:

Усилия, действующие на колесо полушеврона тихоходной передачи:

Расчет на прочность зубчатых передач редуктора

Материалы, термическая и химико-термическая обработка зубчатых колес

Зубчатые

колеса редукторов изготавливают из

сталей с твердостью

или

или

В первом случае заготовки для колес

подвергают нормализации или улучшению,

во втором –

после нарезания зубьев различным видам

термической и химико-термической

обработки: объемной закалке, поверхностной

закалке ТВЧ, цементации, азотированию,

нитроцементации и т.д., обеспечивающим

высокую твердость поверхности зуба.

Зубчатые колеса хорошо прирабатываются,

если зубья шестерни имеют твердость

больше, чем у колес.

В первом случае заготовки для колес

подвергают нормализации или улучшению,

во втором –

после нарезания зубьев различным видам

термической и химико-термической

обработки: объемной закалке, поверхностной

закалке ТВЧ, цементации, азотированию,

нитроцементации и т.д., обеспечивающим

высокую твердость поверхности зуба.

Зубчатые колеса хорошо прирабатываются,

если зубья шестерни имеют твердость

больше, чем у колес.

Выбранные материалы для зубчатых колес приведены в таблице 4.

Таблица 4

Тип передачи |

Шестерня |

Колесо |

|||||

Материал |

Твердость |

Тип обработки |

Материал |

Твердость |

Тип обр-ки |

||

Быстр-я |

40ХН |

50HRC 488HB |

Закалка ТВЧ |

40ХН |

45 HRC 424HB |

Закалка ТВЧ |

|

Тихох-я |

20Х |

60HRC 600HB |

цементация |

40ХН |

55HRC 560HB |

Закалка ТВЧ |

|

Допускаемые контактные напряжения

Для быстроходной передачи (БП):

Шестерня:

коэффициент

безопасности;

коэффициент

безопасности;

предел

контактной выносливости;

предел

контактной выносливости;

,

,

Колесо

коэффициент

безопасности;

коэффициент

безопасности;

предел

контактной выносливости;

предел

контактной выносливости;

,

,

Допускаемое контактное напряжение для передачи:

Для тихоходной передачи:

Шестерня:

коэффициент безопасности;

предел

контактной выносливости;

предел

контактной выносливости;

,

Колесо

коэффициент безопасности;

предел

контактной выносливости;

предел

контактной выносливости;

,

,

Допускаемое контактное напряжение для передачи:

Допускаемые напряжения изгиба

Для быстроходной передачи:

Шестерня

Колесо

Для тихоходной передачи:

Шестерня

Колесо

Контактные напряжения в зацеплении передачи

Быстроходная передача

Тихоходная передача

Напряжения изгиба в зубьях шестерни и колеса

Быстроходная передача

Напряжения

изгиба в основании зубьев прямозубых

шестерни

колеса

колеса

определяют по формулам:

определяют по формулам:

Тихоходная передача

Напряжения изгиба в основании зубьев косозубых шестерни колеса определяют по формулам:

Заключение о работоспособности передачи

Контактная выносливость поверхностей зубьев

Изгибная выносливость зубьев шестерни

БП: 195,4<514,3

ТП:414<583

Изгибная выносливость зубьев колеса

БП: 162,8<514,3

ТП:376<514,3

Конструирование валов.

Полученные результаты согласуют по стандартному ряду чисел.

Быстроходный вал

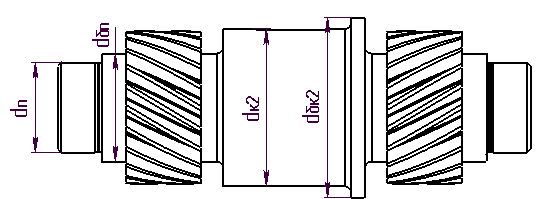

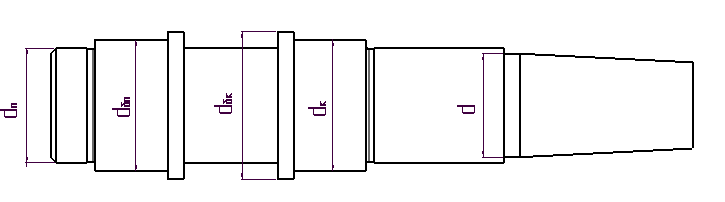

Промежуточный вал

Для того, чтобы можно было изготовить вал-шестерню, посадочное место и буртик для быстроходного колеса должны иметь следующие диаметры:

Тихоходный вал

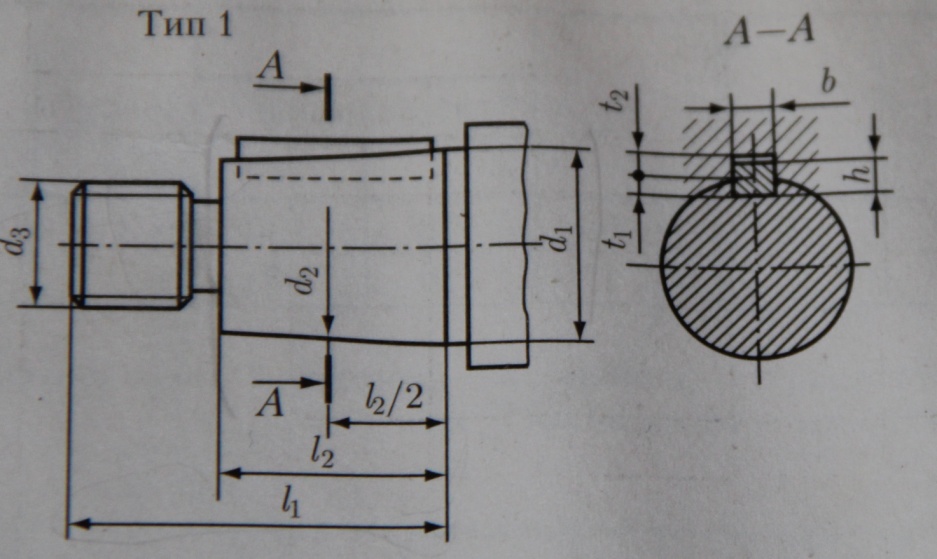

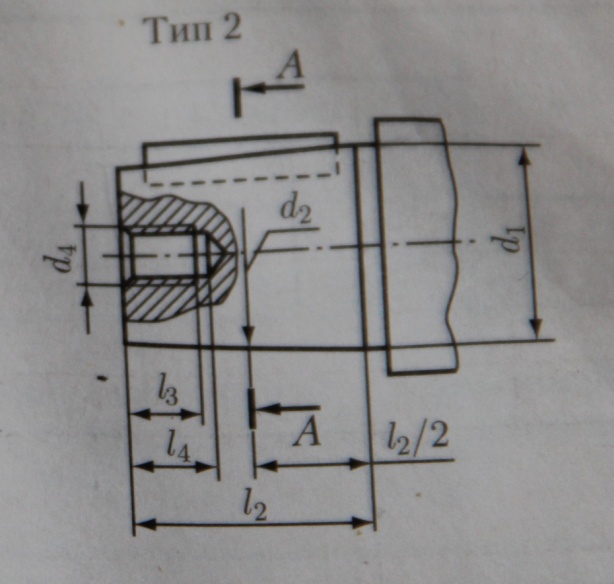

Концевые участки валов

Конические концы валов изготавливают по ГОСТ 12081-72 изготавливают с конусностью 1:10 двух исполнений: с наружней и внутренней резьбой.. Коническая форма концевого участка приобрела широкое распространение и обеспечивают точное и надежное соединение, возможность легкого монтажа и снятия устанавливаемых деталей.

Для быстроходного вала (Тип 1):

Для тихоходного вала (Тип 2):

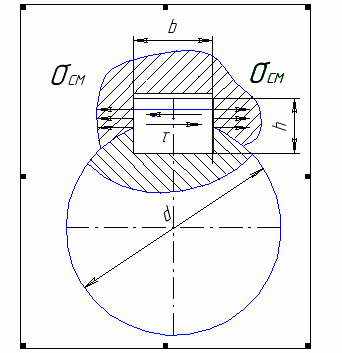

Расчет шпонок

Рис. 6 Напряжения в соединении призматической шпонкой

Для

колеса тихоходной ступени

с диаметром вала

мм

выбираем призматическую шпонку, имеющую

размеры [1 ]:

мм

выбираем призматическую шпонку, имеющую

размеры [1 ]:

Рабочую длину шпонки найдем из условия прочности на смятие и срез

Материал

40ХН нормализация, поэтому

[2 ]:

[2 ]:

Где

Значит

но так как длина ступицы 33 мм, поэтому

l

но так как длина ступицы 33 мм, поэтому

l мм.

мм.

Для колеса быстроходной передачи с диаметром вала 70 мм выбираем призматическую шпонку, имеющую размеры [1 ]:

Рабочую длину шпонки найдем из условия прочности на смятие и срез

Материал 40ХН нормализация, поэтому [2 ]:

Где

Значит

но так как длина ступицы 51 мм, поэтому

l

но так как длина ступицы 51 мм, поэтому

l мм.

мм.

Н*м

Н*м

МПа

МПа МПа

МПа

,об/мин

,об/мин час

час об/мин

об/мин об/мин

об/мин об/мин

об/мин

мм

мм мм

мм

мм

мм мм

мм мм

мм мм

мм