- •5. Валковые дробилки. Устройство, принцип действия, особенности узлов и деталей. Расчет q и n.

- •6. Расчет основных параметров конусных дробилок: n, q ,n.

- •7. Матерчатые и зернистые фильтры. Назначение, область применения, классификация, устройство, принцип действия.

- •8. Электрофильтры. Назначение, область применения, классификация, устройство, принцип действия.

- •13. Молотковые мельницы (шахтные, аэробильные). Назн., устр-во, обл. Прим., класс-я.

- •14. Плоские вибрационные грохоты. Устройство, принцип действия, особенности узлов и деталей. Расчет основных параметров виброгрохотов.

- •15. Способы сортировки. Критерии оценки качества процесса грохочения. Грохоты. Назначение, область применения, классификация.

- •16. Струйные мельницы. Назначение, область применения, устройство, принцип действия, конструктивные особенности противоточных, кольцевых и плоскокамерных мельниц.

- •17. Характеристика процесса измельчения, его энергоемкость, критерии оценки качества измельчения. Классификация машин для дробления.

- •18. Расчет основных параметров щековой дробилки: кинематика, q, n, α.

- •Устройство и принцип действия молотковых дробилок

- •Расчет основных параметров

- •Устройство и принцип действии роторных дробилок

- •20. Щековые дробилки: устройство, принцип действия, конструктивные особенности узлов и деталей.

- •22. Оборудование для перемешивания материалов. Область применения, классификация.

- •23. Назначение, конструкция, принцип действия лопастного смесителя. Преимущества и недостатки.

- •24. Однокамерные шаровые мельницы. Назначение, область применения, устройство, принцип действия.

- •25. Валковые агрегаты. Конструктивные особенности и расчет q и n.

- •26. Мельницы шаровые и трубные.

- •28. Бегуны.

- •27. Мельницы Гидрофол и Аэрофол.

- •29. Конусные дробилки. Назначение, область применения, классификация, кинематические схемы. Направления развития.

- •30. Назначение, область применения, классификация, кинематические схемы шаровых барабанных мельниц. Направления развития.

- •31. Расчет основных параметров валковых дробилок: кинематика, n, q, n.

- •33. Назначение, конструкция, принцип действия циклического бетоносмесителя с наклоняемым барабаном

- •36. Дуговые и барабанные грохоты

- •34. Расчет производительности и мощности двухвального смесителя

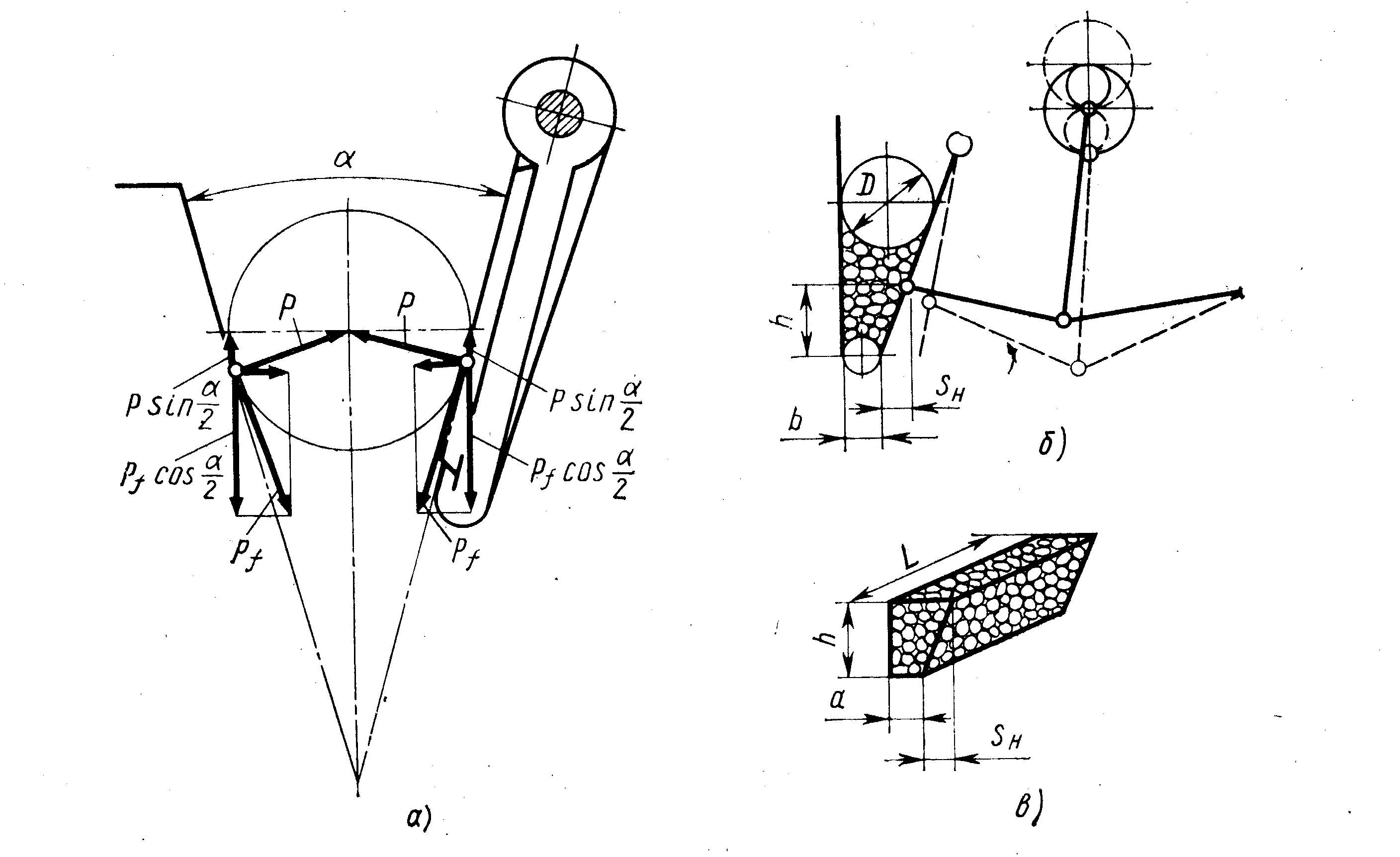

18. Расчет основных параметров щековой дробилки: кинематика, q, n, α.

Ширина загрузочного отверстия В должна обеспечивать свободный прием кусков максимальной крупности, поэтому должно быть соблюдено условие

![]()

Ширина выходной щели b связана с максимальной крупностью кусков в готовом продукте зависимостью

![]()

Рис. 3. Схема для определения параметров щековой дробилки:

а – рационального угла захвата; б – частоты вращения эксцентрикового вала; в – производительности.

Для определения высоты рабочей камеры дробилки вычисляют угол между подвижной и неподвижной дробящими плитами. Этот угол называют углом захвата и должен быть таким, чтобы материал, находящийся между щеками, при сжатии щеками разрушался, а не выталкивался вверх.

Определение угла захвата.

На кусок материала, зажатый между щеками (рис.3), действуют усилия F и равнодействующая этих усилий R, причем

![]()

С илы

трения, вызванные сжимающими усилиями,

равны fF

и действуют на кусок материала против

направления выталкивающей силы, поэтому

при выталкивании куска материала они

направлены вниз, где f

коэффициент трения скольжения твердой

породы по металлу f=0,3.

Вертикальная составляющая силы трения

Ffcos(a/2)

направлена в сторону, противоположную

действию сил, выталкивающих кусок из

дробилки. Усилие F

дробления

раскладывается на вертикальную fsin(a/2)

и горизонтальную Fcos(a/2)

составляющие. Исходя из условия

равновесия куска материала в дробилке

под действием

илы

трения, вызванные сжимающими усилиями,

равны fF

и действуют на кусок материала против

направления выталкивающей силы, поэтому

при выталкивании куска материала они

направлены вниз, где f

коэффициент трения скольжения твердой

породы по металлу f=0,3.

Вертикальная составляющая силы трения

Ffcos(a/2)

направлена в сторону, противоположную

действию сил, выталкивающих кусок из

дробилки. Усилие F

дробления

раскладывается на вертикальную fsin(a/2)

и горизонтальную Fcos(a/2)

составляющие. Исходя из условия

равновесия куска материала в дробилке

под действием

![]()

![]() или

или ![]()

Из курса теоретической механики известно, что f=tga(здесь a – угол трения), получаем

![]() или

или

![]()

Из формулы следует, что дробление возможно, когда угол захвата равен или меньше двойного угла трения. На практике a принимается равным 18…220.

Определение частоты вращения эксцентрикового вала.

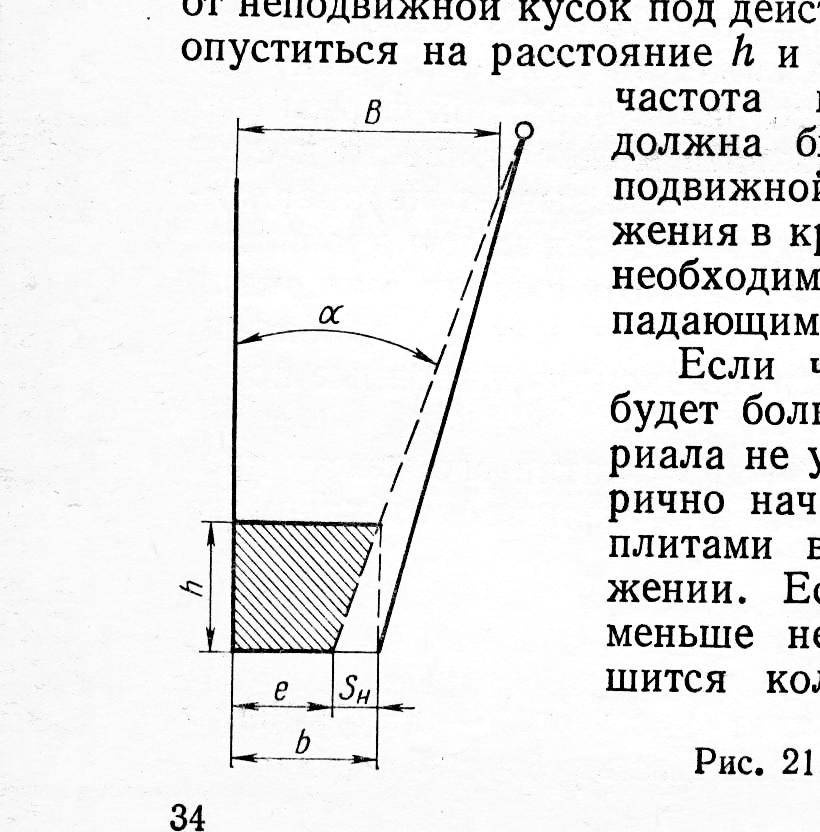

Дробленый материал из рабочей камеры выпадает под действием силы тяжести при отходе щеки в крайнее правое положение. За время отхода подвижной щеки от неподвижной кусок под действием силы тяжести должен успеть опуститься на расстояние h (рис.4) и выйти из камеры дробления, т.е. частота вращения эксцентрикового вала должна быть такой, чтобы время t отхода подвижной щеки из крайнего левого положения в крайнее правое было равно времени, необходимому для прохождения свободно падающим телом h

Ш

Рис. 4. Схема разгрузки щековой дробилки

Время отхода щеки равно

![]() ,

,

где h – частота вращения эксцентрикового вала, с-1.

Путь h, пройденный телом за время t, может быть определен по формуле

![]()

Из рис. 4 следует,

что

![]()

тогда

![]() ,

откуда

,

откуда

![]()

окончательно частота вращения вала

![]()

Кроме того, имеются следующие эмпирические зависимости для расчета частоты вращения вала щековых дробилок:

при В 600 мм n = 17 b-0,3

при В 900 мм n = 13 b-0,3, где b в мм.

Производительность щековых дробилок. За один оборот эксцентрикового вала из рабочей камеры выпадает некоторый объем материала V (м3), заключенный в призме высотой h (на рис. 4 заштрихованный участок).

Производительность дробилки (м3/с)

![]() ,

,

где – коэффициент, учитывающий разрыхление материала в объеме призмы и равный 0,4…0,45.

Объем призмы

![]() ,

,

где А – площадь трапеции, определяемая

![]() ;

,

;

,

тогда

![]() ,

,

где L – длина призмы, равная длине камеры дробления.

Окончательно получим объемную производительность

![]()

массовая производительность щековой дробилки

![]() ,

,

где – плотность материала, кг/м3.

Мощность электродвигателя рассчитывают по формулам, которые можно разделить на три группы.

Первая группа объединяет эмпирические формулы, предложенные на основе работы щековых дробилок в промышленных условиях. Характерными для этой группы являются формулы Бонвича, рекомендующего определять мощность двигателя (кВт) в зависимости от стадии дробления

![]() ;

;

для дробилок среднего дробления

![]() ;

;

для дробилок мелкого дробления

![]() , где

В и L

– в см.

, где

В и L

– в см.

Ко второй группе формул относятся аналитические зависимости, включающие значения усилий дробления. К таким формулам относятся, в частности, формула, предложенная проф. В.А. Олевским:

![]() ,

,

где F – среднее равнодействующее усилие дробления, тс;

s – ход сжатия, м;

n – частота вращения вала, с-1;

– механический КПД дробилки.

К третьей категории формул относят зависимости, выведенные на основе одного из энергетических законов дробления.

19. Молотковые и роторные дробилки. Назначение, область применения, классификация, кинематические схемы. Направления совершенствования конструкции. Устройство, принцип действия, конструктивные особенности узлов и деталей. Расчет основных параметров Q, n, α.

Дробилки ударного действия применяют в основном для крупного, среднего и мелкого дробления малоабразивных материалов малой и средней прочности (сж 200 МПа), имеющих небольшую влажность и вязкость. В этих дробилках материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения.

Дробилки ударного действия отличаются следующими технико-эксплуатационными преимуществами: высокой степенью дробления (до 200), что позволяет сократить число стадий дробления; высокой удельной производительностью (на единицу массы машины); простотой конструкции и удобством обслуживания; более высоким качеством готового продукта по форме зерен.

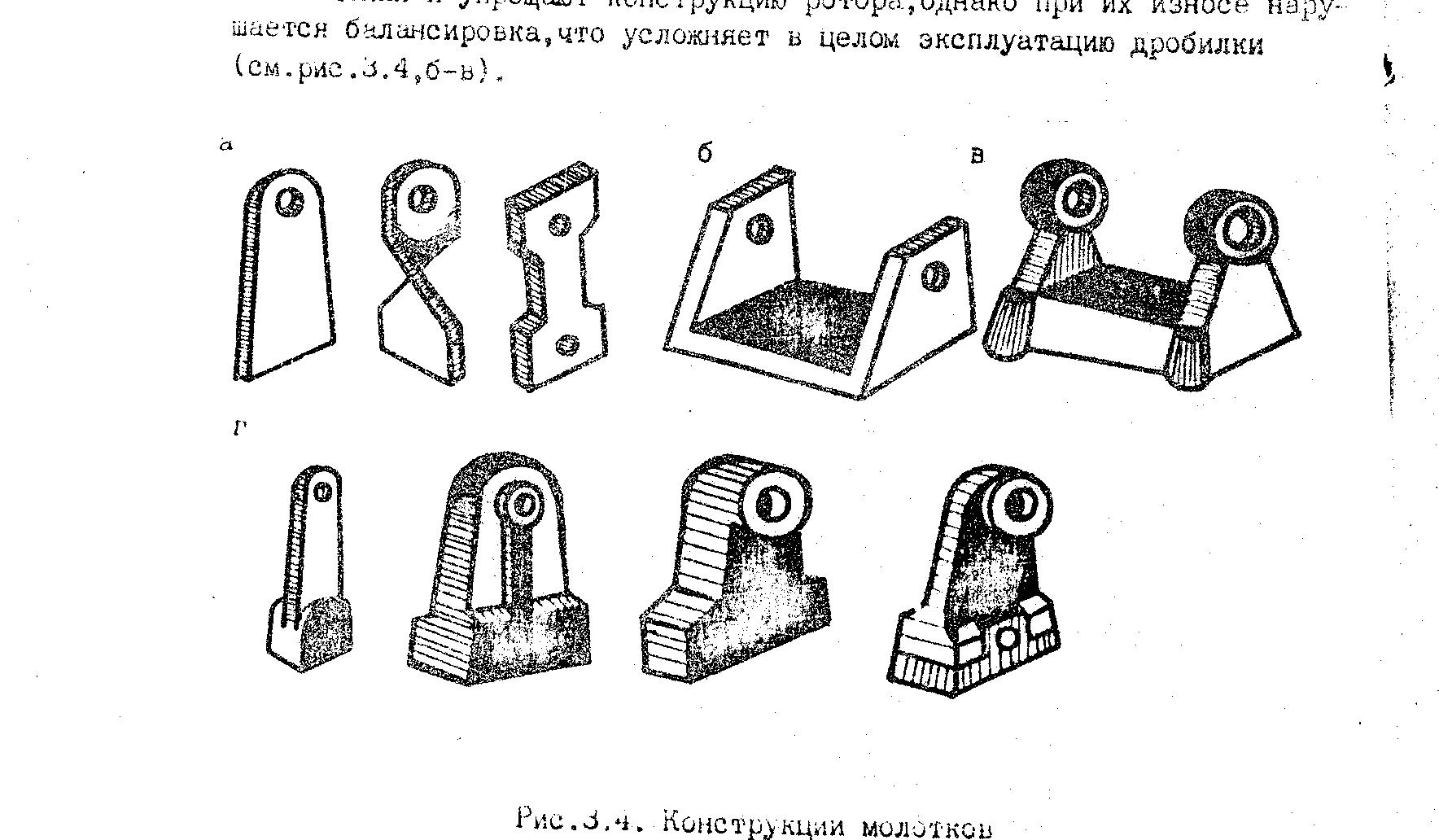

По конструктивному исполнению основного узла машины – ротора дробилки ударного действия разделяют на молотковые и роторные.

Молотковые дробилки имеют ротор, набранный из отдельных дисков, между которыми шарнирно подвешены молотки массой от 5 до 120 кг. Число рядов молотков достигает 12. В ударе по куску материала участвует масса отдельных молотков.

По количеству роторов дробилки бывают однороторные и двухроторные. По расположению роторов – с роторами, расположенными на одном уровне и роторами, расположенными в разных уровнях.

По направлению вращающихся роторов: непрерывные (вращение в одну сторону), и реверсивные (вращение в обе стороны).

По наличию колосниковой решетки: без колосниковой решетки; с колосниковой решеткой в загрузочной части; с колосниковой решеткой в разгрузочной части; с колосниками в разгрузочной и загрузочной частях.

Кроме этого дробилки различаются конструкции молотков.

Дробилки характеризуются диаметром и длиной ротора, которые входят в их условное обозначение, например М20х20 – молотковая дробилка с диаметром и длиной ротора равным 2000 мм. Окружная скорость ротора достигает 80 м/с.

К конструкции молотков и бил предъявляются следующие требования:

способность выдерживать большие ударные нагрузки от центробежных сил;

большая износостойкость;

возможность многократного использования.

Для дробления мало– и неабразивных материалов применяют молотки колосникового типа (рис. 8, а). Молотки П-образной формы применяют для более прочных материалов, они обеспечивают более высокую степень измельчения и упрощают конструкцию ротора, но при их износе нарушается его балансировка, что усложняет в целом эксплуатацию дробилки (рис. 8, б–в).

а

Рис. 8. Конструкции роторов конусных дробилок

Молотки бандажного типа (рис. 8, г) имеют утолщенный двухсторонний боек, предусматривающий их поворот, что увеличивает срок службы молотков. Они применяются для дробления прочных и абразивных материалов.

Молотки и била изготавливают из высокомарганцовистой стали 110Г13Л. Изготовление молотков из сплава «нихард» снижает их удельный износ более чем в 10 раз, что в целом повышает эксплуатационную привлекательность молотковых дробилок в целом.

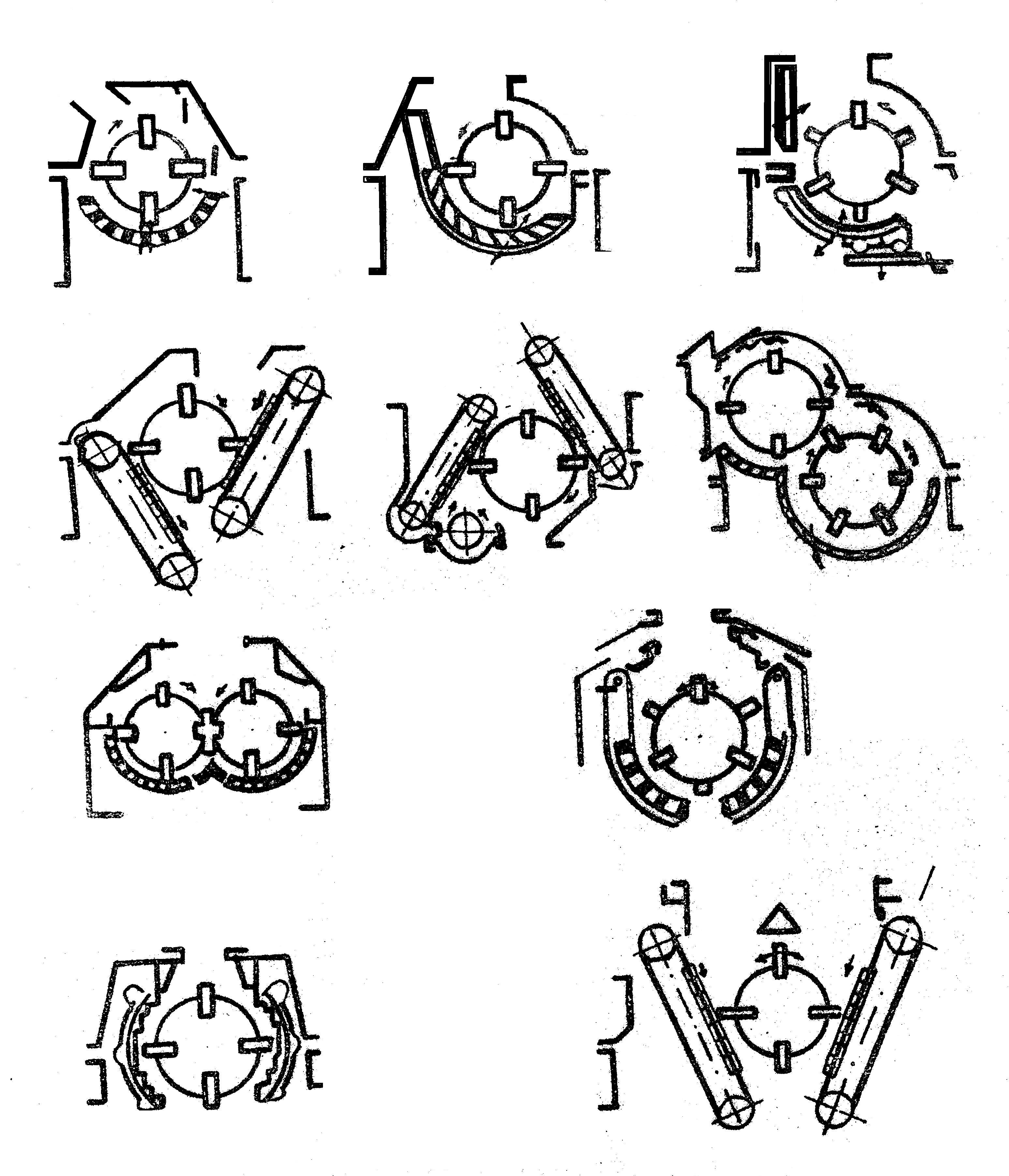

Основные типы кинематических схем молотковых дробилок представлены на рис. 9.

Наибольшее распространение в ПСМ получили переверсивные молотковые дробилки с колосниковой решеткой (рис. 9, а–в), применяемые при дроблении пород средней твердости и даже твердых пород.

Однороторные переверсивные и реверсивные дробилки с подвижными колосниковыми решетками применяются для дробления горных пород при наличии в них примесей вязких материалов (рис. 9, г, д, к).

Рис. 9. Кинематические схемы молотковых дробилок

Двухроторная молотковая дробилка с роторами, вращающимися в одну сторону и расположенными в разных уровнях, имеет более высокие производительность и степень измельчения (рис. 9, е), чем однороторные дробилки. При несколько большей степени измельчения и двухроторная дробилка имеет вдвое большую производительность.

На рисунке 9, з–к представлены схемы реверсивных и бесколосниковых дробилок.