- •1. Теоретические вопросы

- •2.Основные вопросы ,рассматриваемые в теоретической механике ,их краткая характеристика.

- •3.Статика. Основные определения и аксиомы статики.

- •4.Плоская система сходящихся сил. Графический и аналитический метод.

- •5. Пара сил. Равнодействующая сил. Момент пары. Условие эквивалентности пар

- •6.Плоская система произвольно расположенных сил. Уравнения статики для пространственной и плоской системы сил.

- •7. Опорные устройства балочных систем. Классификация нагрузок.

- •8.Кинематика. Кинематические характеристики простейших видов движений.

- •Простейшие движения тела.

- •9. Скорости и ускорения точек вращающегося твердого тела

- •10. Способы передачи вращательного движения. Классификация механизмов.

- •11. Сложное движение точки.

- •12.Определение опорных реакции для балки нагруженной сосредоточенной силой.

- •13. Определение опорных реакции для балки нагруженной сосредоточенным моментом.

- •40Структура и классификация кинематических пар.

- •41Кинематические цепи и их классификация.

- •42) Механизм. Структурна формула механизма

- •43) Структурный анализ, синтез механизмов.

- •44Лишние степени свободы и пассивные связи.

- •45 Замена высших пар низшими в плоских механизмах.

- •46Структурная классификация плоских механизмов.

- •47Структурный анализ механизмов. Цель и задачи структурного анализа.

- •48Группы Ассура, их классификация.

- •50Обзор основных видов механизмов.

- •51Задачи и методы кинематического исследования механизмов.

- •52Определение положений звеньев механизма и построение траекторий точек.

- •53Определение скоростей и ускорений графо-аналитическим методом. Кривошипно-ползунный механизм.

- •54Построение плана скоростей и ускорений для шарнирного четырехзвенника.

- •Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны иметь антифрикционные свойства, износоустойчивость и пониженную склонность к заеданию.

Червяки изготовляют из углеродных или легированных сталей. Наибольшую нагрузочную способность имеют пары, в которых витки червяка термообработаны до высокой твердости (закалка, цементация и т.п.) с последующим шлифованием.

Червячные колеса изготовляют преимущественно из бронзы, реже из латуни или чугуна:

Оловянные бронзы типа ОФ10-1, ОНФ и другие считаются наилучшими материалами для червячных колес, но они дорогие и дефицитные, их применяют в передачах с большими скоростями скольжения .

Безоловянистые бронзы, например алюминиево-железистые типа БрАЖ9-4 и прочие, имеют повышенные механические характеристики, но сниженные противозадирные свойства. Их применяют в паре с твердыми (> 45 HRC) шлифованными и полированными червяками для передач со скоростями).

Чугун серый или модифицированный применяют при преимущественно в ручных поводах.

Силы в зацеплении определяют для случая контакта рабочих поверхностей в полюсе зацепления и раскладывают по трем взаимно перпендикулярным осям.

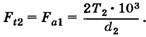

Окружная сила на колесе равна по модулю осевой силе на червяке:

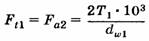

Окружная сила на червяке равна осевой силе на колесе:

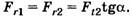

Радиальная сила, раздвигающая червяк и колесо:

В этих зависимостях T2 и T1 – вращающие моменты на валах колеса и червяка, α – угол профиля витка червяка, d2 – делительный диаметр колеса, dw1 – начальный диаметр червяка.

80) Ременной передачейназывается механизм, служащий для преобразования вращательного движения при помощи шкивов, закрепленных на валах, и бесконечной гибкой связи – приводного ремня, охватывающего шкивы.

Ременные передачи применяются почти во всех отраслях машиностроения и являются одним из старейших видов механических передач. В большинстве случаев ременные передачи выполняют как понижающие.

Достоинстваременных передач: простота конструкции и эксплуатации, плавность и бесшумность работы, обусловленные значительной податливостью приводного ремня, возможность передачи вращения валам, удаленным на большие расстояния (до 15 м и более), невысокая стоимость.

Недостатки: малая долговечность приводных ремней; довольно большие габариты, высокие нагрузки на валы и их опоры; непостоянство передаточного числа большинства ременных передач.

Общие требования, которые предъявляются к материалам приводных ремней, заключаются в следующем: достаточно высокое сопротивление усталости, статическая прочность и износостойкость, высокий коэффициент трения, эластичность (малая жесткость при растяжении и изгибе), а также невысокая стоимость и недефицитность.

81) Цепная передача — это передача механической энергии при помощи гибкого элемента — цепи, за счёт сил зацепления. Может иметь как постоянное, так и переменное передаточное число

Цепные передачи широко используют в сельскохозяйственных и подьемно-транспортных машинах, нефтебуровом оборудовании, мотоциклах, велосипедах, автомобилях. Их применяют: а) при средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней или паразитных зубчатых колес, не вызываемых необходимостью получения нужного передаточного отношения;

б) при жестких требованиях к габаритам;

в) при необходимости работы без проскальзывания (препятствующего применению клиноременных передач)

Цепная передача состоит из ведущей и ведомой звездочек и цепи, охватывающей звездочки и зацепляющейся за их зубья. Применяют также цепные передачи с несколькими ведомыми звездочками. Кроме перечисленных основных элементов, цепные передачи включают натяжные устройства, смазочные устройства и ограждения. Цепь состоит из соединенных шарнирами звеньев, которые обеспечивают подвижность или “гибкость” цепи

Цепные передачи могут выполняться в широком диапазоне параметров

Кроме цепных приводов, в машиностроении применяют цепные устройства, т. е. цепные передачи с рабочими органами (ковшами, скребками) в транспортерах, элеваторах, экскаваторах и других машинах

Достоинства цепных передач:

возможность применения в значительном диапазоне межосевых расстояний;

меньшие, чем у ременных передач, габариты;

отсутствие скольжения;

высокий КПД;

малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении;

возможность легкой замены цепи;

возможность передачи движения нескольким звездочкам.

Однако у цепных передач есть свои недостатки. К ним относятся:

они работают в условиях отсутствия жидкостного трения в шарнирах и, следовательно, с неизбежным их износом, существенным при плохом смазывании и попадании пыли и грязи; износ шарниров приводит к увеличению шага звеньев и длины цепи, что вызывает необходимость применения натяжных устройств;

они требуют более высокой точности установки валов, чем клиноременные передачи, и более сложного ухода — смазывания, регулировки;

передачи требуют установки на картерах;

скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения, хотя эти колебания небольшие.

82) Вал– деталь машин, предназначенная для передачи крутящего моментавдоль своей осевой линии. В большинстве случаев валы поддерживают вращающиеся вместе с ними детали (зубчатые колеса, шкивы, звездочки и др.). Некоторые валы (например, гибкие, карданные, торсионные) не поддерживают вращающиеся детали.

Ось– деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент.

Конструктивные элементы валов и осей Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой. Концевая цапфа, предназначенная нести преимущественную осевую нагрузку, называется пятой. Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Расчет на статическую прочность.В случаях возможности возникновения кратковременныхпиковых нагрузок для предупрежденияостаточных деформацийпроводится проверочный расчет на статическую прочность по условию

σэкв max= КП σэкв ≤ σт/[sт],

где КП– коэффициент перегрузки, равный отношению максимального момента двигателя к его номинальному значению (при наличии предохранительного устройства КПзависит от момента, при котором срабатывает это устройство); σт – предел текучести материала; [sт] – допускаемый коэффициент запаса прочности по пределу текучести. Обычно принимают [st] = 1,2...1,8.

Расчет валов и осей на жесткость.Под действием приложенных активных и реактивных сил валы изгибаются и скручиваются. Деформации валов при изгибе характеризуются прогибом у и углами поворота α поперечных сечений

Максимальный прогиб вала или оси называется стрелой прогиба и обозначается f. Деформация кручения вала характеризуется углом закручивания φ.

В результате прогиба и поворота сечений вала изменяется взаимное положение зубчатых венцов передач (рис.2.16) и элементов подшипников, что вызывает неравномерность распределения нагрузок по ширине венцов зубчатых колес и длине подшипников скольжения, перекос колец подшипников качения. Деформация кручения валов вызывает неравномерность распределения нагрузки по длине шлицев в шлицевых соединениях по длине венцов валов-шестерен, может быть причиной потери точности ходовых винтов токарно-винторезных станков и причиной возникновения крутильных колебаний валов.

Деформация валов мало влияет на работу ременных и цепных передач, поэтому валы таких передач на жесткость не проверяют. Короткие валы, например, валы редукторов, на жесткость обычно не проверяют, так как прогибы и углы закручивания таких валов невелики, и жесткость их обеспечена.

Условия жесткости валовзаписывают следующим образом:

у≤

[у]; f≤

[f];

α ≤ [α]; ![]() .

.

Здесь

[у]– допускаемый

прогиб (в месте установки зубчатых

колес, [у]≤

0,01m,

где т

– модуль

зацепления); [f]

– допускаемая стрела прогиба (для валов

общего назначения в станкостроении [f]

≤ 0,0003l,

где l–

длина пролета); [α] – допускаемый угол

поворота сечения вала (для подшипников

скольжения [α] = 0,001 рад, для подшипников

качения [α] ≤ 0,05 рад и в значительной

мере зависит от типа подшипника; для

валов зубчатых передач для сечений в

опорах [α] = 0,001 рад); ![]() –

допускаемый угол закручивания вала (

=

0,25...1 град/м и зависит от требований и

условий работы конструкции).

–

допускаемый угол закручивания вала (

=

0,25...1 град/м и зависит от требований и

условий работы конструкции).

Условие жесткости осейзаписывается так:

f≤ [f],

здесь [f] ≤ 0,002l, где l– расстояние между опорами.