- •1. Теоретические вопросы

- •2.Основные вопросы ,рассматриваемые в теоретической механике ,их краткая характеристика.

- •3.Статика. Основные определения и аксиомы статики.

- •4.Плоская система сходящихся сил. Графический и аналитический метод.

- •5. Пара сил. Равнодействующая сил. Момент пары. Условие эквивалентности пар

- •6.Плоская система произвольно расположенных сил. Уравнения статики для пространственной и плоской системы сил.

- •7. Опорные устройства балочных систем. Классификация нагрузок.

- •8.Кинематика. Кинематические характеристики простейших видов движений.

- •Простейшие движения тела.

- •9. Скорости и ускорения точек вращающегося твердого тела

- •10. Способы передачи вращательного движения. Классификация механизмов.

- •11. Сложное движение точки.

- •12.Определение опорных реакции для балки нагруженной сосредоточенной силой.

- •13. Определение опорных реакции для балки нагруженной сосредоточенным моментом.

- •40Структура и классификация кинематических пар.

- •41Кинематические цепи и их классификация.

- •42) Механизм. Структурна формула механизма

- •43) Структурный анализ, синтез механизмов.

- •44Лишние степени свободы и пассивные связи.

- •45 Замена высших пар низшими в плоских механизмах.

- •46Структурная классификация плоских механизмов.

- •47Структурный анализ механизмов. Цель и задачи структурного анализа.

- •48Группы Ассура, их классификация.

- •50Обзор основных видов механизмов.

- •51Задачи и методы кинематического исследования механизмов.

- •52Определение положений звеньев механизма и построение траекторий точек.

- •53Определение скоростей и ускорений графо-аналитическим методом. Кривошипно-ползунный механизм.

- •54Построение плана скоростей и ускорений для шарнирного четырехзвенника.

- •Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

54Построение плана скоростей и ускорений для шарнирного четырехзвенника.

План скоростей-чертеж, на которой изображены в виде отрезков прямых векторы, определяющие по величине и направлению скорости различных точек звеньев механизма в данный момент, причем абсолютные скорости должны быть отложены от одной точки, называемой полюсом - р. Для построения плана скоростей назначается масштабный коэффициент скорости [мюv ]=мс-1/мм.

Основные свойства планов скоростей:

1)Векторы, исходящие из полюса, представляют собой абсолютные скорости точек звеньев механизма.

2)Отрезки плана скоростей, не проходящие через полюс, означают I тельные скорости.

4) Неподвижные точки механизма располагаются на плане скоростей в полюсе.

Свойства плана ускорений:

Векторы, исходящие из полюса, изображают собой абсолютные ускорения точек звеньев механизма.

Векторы, соединяющие концы векторов абсолютных ускорений, означают полные относительные ускорения. Они являются замыкающими двух отрезков, означающих нормальные и тангенциальные составляющие относительных ускорений.

Концы векторов абсолютных ускорений точек механизма, жестко связанных между собой на плане ускорений, образуют фигуры, подобные одноименным жестким фигурам на плане положения механизма, но повернутым по отношению к последним на некоторый угол (180°-а) в сторону мгновенного углового ускорения данного звена. (теорема подобия)

70)Скорость ведущего звена механизма в общем случае может изменяться под действием внешних сил, приложенных к звеньям механизма. Эти силы можно разделить на две категории:

- движущие силы, под действием которых скорость возрастает;

- силы сопротивления, под действием которых скорость уменьшается.

Работа движущих сил положительна, работа сил сопротивления – отрицательна.

Одна и та же сила может быть причислена к разным категориям в зависимости от условий работы. Например, сила тяжести при движении звена вниз является силой движущей, придвижении звена вверх – силой сопротивления.

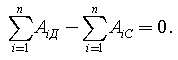

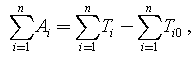

Для определения закона движения пользуются уравнением движения, выведенным на основании теоремы об изменении кинетической энергии:

![]()

где

AД – работа движущих сил;

Ac – работа сил сопротивления (без учёта трения);

Т0, Т – соответственно кинетическая энергия в начале и в конце рассматриваемого промежутка времени.

Для установившегося режима движения механизма, состоящего из n подвижных звеньев, справедливо уравнение энергетического баланса, выведенного на основании (6.1).

Это уравнение называют еще уравнением энергетического баланса, и для механизма, состоящего из n подвижных звеньев, его записывают в виде:

Работа всех внешних сил, действующих на звенья механизма, за цикл установившегося движения равна нулю.

Внутри цикла сумма работ не равна нулю, т. е. кинетическая энергия в какие-то моменты времени может аккумулироваться в механизме, в другие моменты эта избыточная энергия расходуется на выполнение работы:

где

Ai – работа всех внешних сил, действующих на i-оe звено;

Ti , Ti0 – кинетическая энергия i-гo звена в конце и в начале промежутка времени соответственно.

Даже при небольшом количестве звеньев в механизме уравнение движения (6.3) получается громоздким, т. к. необходимо просуммировать каждое слагаемое по nзвеньям, учесть все силы, массы, скорости.

Для упрощения задачи пользуются понятиями приведённой силы и приведённой массы, т. е. заменяют все действующие на звенья силы и все массы звеньев эквивалентной по своему действию силой, приложенной к звену с одной массой.

71) Основные этапы создания технических устройств

Создание новых машин, приборов, механизмов и других устройств является довольно длительным и сложным процессом. В нем выделяют следующие этапы: инженерное прогнозирование, аналитическое проектирование, техническое конструирование, производство и испытание.

1.6.1. Инженерное прогнозирование включат в себя формулировку технического задания и сбор научно-технической информации, позволяющей обосновать возможность решения поставленной технической задачи. Часто на этом этапе выполняются научно-исследовательские работы (НИР) с целью получения недостающей информации для обоснования принципиальной возможности создания задуманного технического устройства. 1.6.2. Аналитическое проектирование включает в себя разработку математического описания (математической модели) создаваемого технического объекта и дальнейшее исследование этого объекта с помощью модели. Часто для этих целей используют ЭВМ. Математические модели позволяют получать расчетные технические характеристики и параметры создаваемого объекта при требуемых нагрузках и предполагаемых условиях эксплуатации, даже не имея в натуре прототипа создаваемого технического объекта. 1.6.3. Конструирование - это разработка графической модели технического устройства, по которой возможна материализация создаваемого устройства путем изготовления его в производственных условиях. Слово "конструирование" происходит от латинского слова "construire" - строить, создавать, сооружать. Обозначает процесс создания нового устройства в виде материального предмета, пригодного для практического пользования.

Люди, занимающиеся конструированием, называются конструкторами. Среди них есть конструкторы-профессионалы и конструкторы-любители. Профессионалы создают образцы новой техники, ориентируясь на современные достижения науки и техники и производственные возможности современных промышленных предприятий (заводов, опытных производств научно-исследовательских институтов, крупных конструкторских бюро и т.п.). Конструкторы-любители создают свои образцы машин, приборов и других технических устройств, действуя в условиях ограниченных возможностей как с точки зрения применения материалов, так и производственных возможностей по обработке этих материалов. В то же самое время в процессе конструирования и у профессионалов и у любителей очень много общего.

Конструирование технического устройства проходит несколько стадий:

1) разработка технического задания (ТЗ); 2) разработка эскизного проекта; 3) разработка технического проекта; 4) разработка рабочего проекта.

Перечисленные стадии оформляются в виде технических документов, совокупность которых составляет комплект конструкторской документации (КД), которая включает в себя текстовые документы и чертежи. Конструкторские документы оформляются в соответствии со стандартами единой системы конструкторской документации (ЕСКД).

Техническое задание представляет собой технический документ, в котором описывается создаваемое устройство и приводятся его основные технические характеристики. В нем указывается название проектируемого устройства, его назначение, выполняемые им основные функции (рабочие процессы), основные технические параметры, а также характеристики. Технические параметры и характеристики являются количественным выражением основных свойств проектируемого объекта.

В ТЗ указывается также условия эксплуатации, массо-габаритные характеристики, эксплуатационные и художественно-эстетические требования.

Эскизный проект включает в себя схемные решения (электрические, кинематические, гидравлические и др.), эскизы общего вида проектируемого изделия и основные его частей, необходимые конструкторские расчеты и краткое описание устройства и его работа. Эскизный проект может содержать (и часто содержит) несколько вариантов реализации создаваемого технического устройства, один из которых (лучший по каким-то критериям) разрабатывается как технический проект.

В техническом проекте разрабатываются чертежи общего вида создаваемого устройства, сборочные чертежи основных узлов и рабочие (деталировочные) чертежи основных деталей. На стадии разработки технического проекта выявляются технические противоречия, не позволяющие добиться поставленных задач и получения необходимых параметров и характеристик (полного выполнения технических условий). Например, уменьшение габаритов устройства приводит к снижению прочности и жесткости деталей, повышение точности изготовления размеров - к резкому увеличению стоимости, повышение теплостойкости и виброустойчивости - к применению более дефицитных и, следовательно, дорогих материалов. Поиск технических решений, снимающих возникающие противоречия, приводит, как уже отмечалось ранее, к изобретениям, а иногда к открытиям.

Одновременно с разработкой чертежей разрабатываются и другие документы, такие как: технические условия (ТУ) и технологический проект на изготовление разрабатываемого устройства (ТП).

В ТУ указывают название устройства, его назначение, условия эксплуатации, основные технические параметры и характеристики, а также методы испытаний и условия приемки изготовленных устройств. ТП содержит описание процесса изготовления устройства в виде технологических документов (технологические карты на соответствующие операции ТП, применяемое оборудование и инструменты, режимы обработки, расчеты затрат времени на изготовление и прочую необходимую информацию, без которой невозможен процесс изготовления).

Вся конструкторская документация выполняется в точном соответствии с единой системой конструкторской документации (ЕСКД), а технологическая - с единой системой технологической документации (ЕСТД).

При разработке рабочего проекта выполняются окончательные чертежи общего вида устройства, сборочный чертеж устройства в целом, сборочные чертежи всех его узлов, рабочие чертежи всех деталей и сборочных единиц. На этой стадии разрабатываются пояснительная записка (ПЗ), техническое описание (ТО) и другие текстовые документы, дополняющие конструкторскую и технологическую документацию. Комплект чертежей вместе с ПЗ, ТО и ТУ составляют комплект конструкторско-технологической документации (ККТД), необходимый для производства опытных образцов устройства. Контроль за ходом опытного производства осуществляется именно по ККТД. Во время опытного производства вводятся необходимые изменения в конструкцию устройства или ТП его изготовления с обязательным внесением всех изменений в ККТД.

Окончательным итогом опытно-конструкторских работ является испытание устройства при предполагаемых условиях эксплуатации и определение степени соответствия его реальных технических характеристик ранее задаваемым. После этого делается вывод о возможности изготовления данного устройства в условиях серийного или массового производства.

72) Материалы деталей обычно выбирают соответственно основному критерию работоспособности (в частности, основному виду нагрузки) и требованиям технологичности и экономики.

Металлы и их сплавы.По критерию прочности преимущественно применяют закаливаемые и улучшаемые стали, по критерию жесткости – нормализуемые и улучшаемые стали.

При основных отказах по контактной прочности применяют стали, закаливаемые по поверхности до высокой твердости HRCэ57–62.

При средних значениях общих напряжений и сложных геометрических формах применяют литейные сплавы (чугуны, силумины и др.) в основном без термообработки.

При скольжении под давлением чаще применяют материалы возможно повышенной твердости в паре с антифрикционными материалами (в подшипниках и направляющих) или в паре с фрикционными материалами, имеющими повышенное трение (в фрикционных муфтах и тормозах).

Стали– сплав железа с углеродом до 0,5 %, обладают высокой прочностью, способностью к легированию, термической и химико-термической обработке. Стальные детали эффективно изготовляют всеми технологическими методами: давлением (прокаткой, ковкой, прессованием), литьем, резанием и сваркой.

Применяют углеродистые стали обыкновенного качества, обозначаемые Ст и номером в порядке повышения прочности (например, Ст3 и Ст5); стали углеродистые качественные, обозначаемые сотыми долями процента содержания углерода (например, 15 и 45); и стали легированные, дополнительно обозначаемые первыми буквами названия легирующего элемента и процентами их содержания (если они больше 1%), например, 12ХН3, означает, что сталь содержит 0,12% углерода, до 1% хрома и 3% никеля.

Обозначения легирующих элементов: В – вольфрам; Г – марганец; М – молибден; Н – никель; Р – бор; С – кремний; Т – титан; Ф – ванадий; Ю – алюминий.

Детали механизмов изготовляют, в основном, из легированных и среднеуглеродистых сталей, большие металлические конструкции транспортных машин, размеры которых определяются прочностью, а также жесткостью, изготовляют из низколегированных или низкоуглеродистых сталей.

73) Материалы деталей обычно выбирают соответственно основному критерию работоспособности (в частности, основному виду нагрузки) и требованиям технологичности и экономики .Детали механизмов изготовляют, в основном, из легированных и среднеуглеродистых сталей, большие металлические конструкции транспортных машин, размеры которых определяются прочностью, а также жесткостью, изготовляют из низколегированных или низкоуглеродистых сталей.

Чугун–сплавы железа с углеродом, содержание которого более 2,2%. Выплавляют серые чугуны СЧ 10, 15, 20, 25, 30, 35 и чугуны повышенной прочности с шаровидным графитомВЧ 35, 40, 45, 50, 60, 70. Числа в обозначениях марок – это временное сопротивление на растяжение в декопаскалях. Применяют также белые и отбеленные чугуны, обладающие повышенной твердостью, износостойкостью и коррозионной стойкостью.

Детали механизмов изготовляют, в основном, из легированных и среднеуглеродистых сталей, большие металлические конструкции транспортных машин, размеры которых определяются прочностью, а также жесткостью, изготовляют из низколегированных или низкоуглеродистых сталей.

74) Материалы деталей обычно выбирают соответственно основному критерию работоспособности (в частности, основному виду нагрузки) и требованиям технологичности и экономики .Детали механизмов изготовляют, в основном, из легированных и среднеуглеродистых сталей, большие металлические конструкции транспортных машин, размеры которых определяются прочностью, а также жесткостью, изготовляют из низколегированных или низкоуглеродистых сталей.

Легкие сплавына основе алюминия или магния имеют плотность не более 3,5 кг/см3, высокую удельную прочность. Их подразделяют на литейные и деформируемые. Алюминиевые сплавы делятся на силумины (алюминий с кремнием, например, АЛ4) и дюралюмины (алюминий с медью и марганцем, например, МЛ5).

Сплавы цветных металлов.Бронза – сплавы на основе меди обладают высокими антифрикционнымисвойствами, сопротивлением коррозии и технологичностью. Наилучшие антифрикционные свойства у оловянных бронз, в частности, БрО10НФ. Свинцовые бронзы вследствие их низкой твердости применяют только в виде покрытий, они требуют повышенной твердости и качества сопряженной трущейся поверхности.

Баббиты–хорошо прирабатывающиеся антифрикционные сплавы меди с мягкими металлами(оловом, свинцом, кальцием).

Латуни–сплавы меди с цинком, характеризуются высоким сопротивлением коррозии, электропроводностью, хорошей технологичностью; применяются для изготовления арматуры, труб, гильз патронов.

Пластические массы –материалы на основе высокомолекулярных органических соединений, обладающие в некоторой фазе своего производства пластичностью, позволяющей формовать изделия нужной конфигурации. Кроме основы, служащей связующим компонентом, многие пластмассы имеют наполнитель для повышения механических свойств.

75) Зубчатой передачей называется трехзвенный механизм, в котором два подвижных зубчатых звена образуют с неподвижным звеном вращательную или поступательную пару. Зубчатое звено передачи может представлять собой колесо, сектор или рейку. Зубчатые передачи служат для преобразования вращательных движений или вращательного движения в поступательное.Зубчатое зацепление представляет собой высшую кинематическую пару, так как зубья теоретически соприкасаются между собой по линиям или точкам, причем меньшее зубчатое колесо пары называется шестерней, а большее – колесом. Сектор цилиндрического зубчатого колеса бесконечно большого диаметра называется зубчатой рейкой.Зубчатые передачи можно классифицировать по многим признакам, а именно – по расположениюосей валов(с параллельными, пересекающимися, скрещивающимися осями и соосные); по условиям работы(закрытые – работающие в масляной ванне и открытые – работающие всухую или смазываемые периодически); по числу ступеней(одноступенчатые, многоступенчатые); повзаимному расположению колес(с внешним и внутренним зацеплением); по изменению частотывращения валов(понижающие, повышающие); по форме поверхности, на которой нарезаны зубья (цилиндрические, конические); по окружной скорости колес (тихоходные при скорости до 3 м/с, среднескоростные при скорости до 15м/с, быстроходные при скорости выше 15 м/с); по расположению зубьевотносительно образующей колеса (прямозубые, косозубые, шевронные, с криволинейными зубьями); по форме профиля зуба(эвольвентные, круговые, циклоидальные).Кроме перечисленных существуют передачи с гибкими зубчатыми колесами, называемые волновыми.

Достоинствозубчатых передач заключается прежде всего в том, что при одинаковых характеристиках они значительно более компактны по сравнению с другими видами передач. Кроме того, зубчатые передачи имеют более высокий КПД (до 0,99 в одной ступени), сохраняют постоянство передаточного числа, создают относительно небольшую нагрузку на опоры валов, имеют большую долговечность и надежность работы в широких диапазонах мощностей (до десятков тысяч киловатт), окружных скоростей (до 150 м/с) и передаточных чисел (до нескольких сотен).

Недостаткизубчатых передач: сложность изготовления точных передач, возможность возникновения шума и вибрации при недостаточной точности изготовления и сборки, невозможность бесступенчатого регулирования частоты вращения ведомого вала.

76) Виды разрушений зубчатых колес

а) Излом

зубьев. Различают

два вида излома зубьев. Излом от больших

перегрузок, а иногда от перекоса валов

и неравномерной нагрузки по ширине

зубчатого венца и усталостный излом,

происходящий от длительного действия

переменных напряжений изгиба

![]() которые вызывают усталость материала

зубьев.

которые вызывают усталость материала

зубьев.

Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Для предупреждения усталостного излома применяют: колёса с положительным смещением при нарезании зубьев; термообработку; дробеструйный наклёп; жёсткие валы, увеличивают модуль и др. б) Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения поверхности зубьев для большинства закрытых быстроходных передач, работающих при смазке. Возникает вследствие длительного действия переменных контактных напряжений , вызывающих усталость материала зубьев. Выкрашивание обычно начинается вблизи полюсной лини на ножках зубьев, где развивается наибольшая сила трения, способствующая пластичному течению материала и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающий эффект смазочного материала, который запрессовывается в трещины зубьев при зацеплении. Повторяясь, такое действие приводит к откалыванию частиц металла поверхности зубьев и к образованию вначале мелких ямок, переходящих далее в раковины. При выкрашивании нарушается условия образования сплошной масляной плёнки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Для предупреждения усталостного выкрашивания повышают твёрдость поверхности зубьев и степень их точности, правильно выбирают сорт масла и др. Так как контактные напряжения являются причиной усталостного разрушения, то основным критерием работоспособности и рассвета закрытых передач является контактная прочность рабочих поверхностей зубьев. При этом расчёт зубьев на изгиб производят как проверочный. В передачах, работающих, со значительным износом (открытые передачи), выкрашивания не наблюдается, так как изнашивание поверхностных слоёв зубьев происходит раньше, чем появляются трещины. в) Изнашивание зубьев. Основной вид разрушения зубьев открытых передач, а также закрытых, но недостаточно защищённых от загрязнения абразивными частицами (пыль, песчинки, продукты износа и т.п.). Такие передачи встречаются в сельскохозяйственных, транспортных, грузоподъёмных машинах и т.п. По мере изнашивания первоначальный эвольвентный профиль зубьев искажается увеличиваются зазоры в зацеплении, возникают динамические нагрузки и повышенный шум. Прочность изношенного зуба понижается вследствие уменьшения площади поперечного сечения, что может привести к излому зуба. Основные меры предупреждения износа – повышение твёрдости зубьев, защита от загрязнения и др. г) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная плёнка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения. Для предупреждения заедания повышают твёрдость рабочих поверхностей зубьев, применяют противозадирочные масла и другие меры, что и против изнашивания.

Для изготовления зубчатых колес применяют: - углеродистые качественные стали 40, 45, 50, 55, а также легированные стали марок 40Х, 45Х, 40ХН, ЗОХГТ, 40ХФА, 55Г и другие; термообработка - нормализация, улучшение или закалка; - легированные стали 20Х, 12ХНЗА, 18ХГТ; термообработка - цементация с закалкой; - легированные стали 40Х, 40ХФА, 28Х2МЮА; термообработка - азотирование с закалкой; - отливки из углеродистой стали 45Д, 50Л, 55Л; термообработка - нормализация; д) серый чугун СЧ 30, СЧ35 и высокопрочный чугун ВЧ50-2, ВЧ60-2, ВЧ45-5; - пластические массы: текстолит ПТ, ПТК, лигнофоль, капрон, древесные слоистые пластики марок ДСП-Б и ДСП-В. В таблице приведены рекомендации по выбору материала и термообработки зубчатой пары в зависимости от условий работы передачи

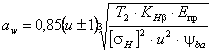

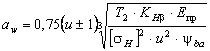

77) Проектный расчёт закрытой цилиндрической зубчатой передачи

При

проектном расчёте прежде всего определяют

главный параметр цилиндрической

передачи межосевое расстояние ![]() ,

в мм. Расчёт производят по следующим

формулам:

,

в мм. Расчёт производят по следующим

формулам:

− для прямозубой передачи

;

;

− для косозубой передачи

.

.

В указанных формулах знак "+" принимают в расчётах передачи внешнего зацепления, а знак "–" – внутреннего зацепления.

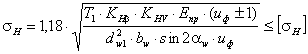

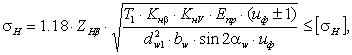

Проверочный расчёт закрытой цилиндрической передачи

Проверка контактной выносливости рабочих поверхностей зубьев колёс

Расчётом должна быть проверена справедливость соблюдения следующих неравенств:

− для прямозубых колёс

;

;

− для косозубых колёс

где ![]() −

коэффициент повышения прочности

косозубых передач по контактным

напряжениям,

−

коэффициент повышения прочности

косозубых передач по контактным

напряжениям, ![]() .

.

Все

геометрические параметры рассчитываемых

колёс определены в п. 2.5.

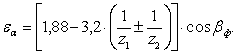

Для косозубой передачи дополнительно

рассчитывают ![]() −

коэффициент торцового перекрытия

зубчатой передачи по формуле:

−

коэффициент торцового перекрытия

зубчатой передачи по формуле:

Здесь также знак "+" относится к передачам внешнего зацепления, а "–" – внутреннего зацепления.

Рассчитывают (или уточняют) величину вращающего момента Т1 в Нмм на шестерне проверяемой передачи:

,

,

где ![]() −

КПД передачи, он учитывает потери

мощности в зубчатой передаче; обычно

=

0,97.

−

КПД передачи, он учитывает потери

мощности в зубчатой передаче; обычно

=

0,97.

Проектный расчёт открытой конической прямозубой передачи

Модуль зацепления в среднем сечении зуба конического колеса рассчитывают по формуле

,

,

где,

кроме рассмотренных выше величин (см.

п. 2.7), рекомендуют назначить![]() и

и ![]() =1,1…1,2.

=1,1…1,2.

Далее рассчитывают основные геометрические параметры зубчатых колёс открытой передачи:

− ширину

зубчатого венца ![]() (с

округлением до целого числа по ряду

нормальных линейных размеров);

(с

округлением до целого числа по ряду

нормальных линейных размеров);

− делительный

диаметр в среднем сечении зуба шестерни ![]() ;

;

− по

заданному (или принятому) передаточному

числу uотк находим

угол при вершине делительного

конуса ![]() ;

;

− среднее

конусное расстояние ![]() ;

;

− внешнее

конусное расстояние ![]() ;

;

− модуль

зацепления на внешнем торце ![]() ;

;

− внешний

делительный диаметр шестерни ![]() .

.

Проектный расчёт

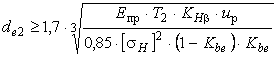

Основной габаритный размер передачи − делительный диаметр колеса по внешнему торцу − рассчитывают по формуле:

,

,

где Епр −

приведённый модуль упругости, для

стальных колёс ![]() МПа;

МПа;

T2 − вращающий момент на валу колеса, Нмм (см.п.2.4);

![]() −

коэффициент

неравномерности распределения нагрузки

по длине зуба

−

коэффициент

неравномерности распределения нагрузки

по длине зуба

Здесь Кbe −

коэффициент ширины зубчатого венца

относительно внешнего конусного

расстояния, Кbe = bw / Re.

Рекомендуют принять ![]() .

Меньшие значения назначают для

неприрабатываемых зубчатых колёс,

когда H1 и H2 >

350 HB или V >

15 м/с .

.

Меньшие значения назначают для

неприрабатываемых зубчатых колёс,

когда H1 и H2 >

350 HB или V >

15 м/с .

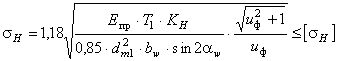

Проверочный расчёт

При расчёте на выносливость зубьев колёс по контактным напряжениям проверяют выполнение условия

,

,

где Eпр − приведённый модуль упругости, для стальных колёс МПа;

![]() −

вращающий

момент на шестерне, Нмм,

−

вращающий

момент на шестерне, Нмм, ![]() ;

;

здесь − КПД передачи.

![]() −

коэффициент

расчётной нагрузки,

−

коэффициент

расчётной нагрузки, ![]() ;

коэффициент концентрации нагрузки

;

коэффициент концентрации нагрузки ![]()

![]() −

коэффициент

динамической нагрузки,

−

коэффициент

динамической нагрузки,

![]() −

делительный

диаметр шестерни в среднем сечении

зуба,

−

делительный

диаметр шестерни в среднем сечении

зуба,

![]() ;

;

![]() −

угол

зацепления,

=20 .

−

угол

зацепления,

=20 .

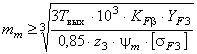

Далее проверяют зубья колёс на выносливость по напряжениям изгиба по формулам:

![]() и

и ![]() ,

,

где ![]() −

окружное усилие в зацеплении, Н,

−

окружное усилие в зацеплении, Н, ![]() ;

;

![]() −

коэффициент

расчётной нагрузки,

−

коэффициент

расчётной нагрузки, ![]() .

Здесь

.

Здесь ![]() ,

а

,

а ![]() определяют

по табл. 2.7 с понижением точности на одну

степень против фактической.

определяют

по табл. 2.7 с понижением точности на одну

степень против фактической.

![]() −

коэффициент

формы зуба соответственно шестерни и

колеса,

−

коэффициент

формы зуба соответственно шестерни и

колеса,

78) Редуктор - это механизм, у которого одна или несколько передач: механических или гидравлических. Основное назначение редукторов - уменьшение частоты вращения и увеличение крутящего момента.

В зависимости от преследуемых целей, а так же от характеристик, которые необходимо обеспечить на выходе, используются различные типы редукторов, которые отличаются конструктивно.

Можно выделить три больших класса редукторов: цилиндрические, червячные и конические. Особенность конических, а так же цилиндрических разработок, заключается в том, что оси валов обычно располагаются в горизонтальной плоскости. Червячный же редуктор, в свою очередь допускает различное положение выходного вала.

В зависимости от плоскости расположения входных и выходных валов различают цилиндрические горизонтальные и вертикальные редукторы.

Червячные же двухступенчатые редукторы так же обеспечивают параллельность осей валов, однако в этом случае они расположены в разных плоскостях. При необходимости обеспечить угол 90 градусов между валами можно использовать червячный одноступенчатый редуктор.

Для того, что бы обеспечить расположение входного и выходного валов в одной плоскости, но под тем же перпендикулярным углом можно воспользоваться коническо-цилиндрическим редуктором. Так же следует иметь в виду, что цилиндрические редукторы более эффективны и долговечны.

Цилиндрический редуктор - это одна из самых популярных разновидностей редукторов. Он, как и все редукторы, служит для изменения скорости вращения при передачи вращательного движения от одного вала к другому.

Червячный редуктор - это особой вид редуктора по типу передачи (наряду с зубчатыми и гидравлическими) с червячным профилем резьбы.

Коническо-цилиндрический редуктор - это разновидность редуктора по конструктивному выполнению рабочих элементов. Это механический редуктор, который содержит в себе одну коническую и цилиндрические передачи. Такой редуктор необходим в случае если оси валов подвода и отбора мощности пересекаются. Редуктор может быть горизонтальным и вертикальным, в зависимости от необходимости.

79) Червячной передачейназывается механизм, служащий для преобразованиявращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка1 и сопряженного с ним червячного колеса Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам зацеплением, в которых движение осуществляется по принципу винтовой пары. Витки червяка и зубья червячного колеса соприкасаются обычно по линиям и поэтому представляют собой высшую кинематическую пару. Обычно ведущее звено червячной передачи – червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинствачервячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до и=300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостаткичервячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от η = 0,5 до 0,95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).