- •1.Основы проектирования деталей мехатронных модулей и роботов. Классификация механизмов, узлов и деталей.

- •Классификация деталей машин

- •Состав мехатронного модуля движения

- •***Классификация мехатронных модулей***

- •Стадии разработки проекта

- •Разработка технических требований

- •1.Разработка вариантов эскизной компоновки

- •2.Чертежи эскизной компоновки

- •3.Чертеж окончательной компоновки

- •2. Требования к деталям.

- •Уменьшение числа элементов всей системы.

- •Повышение коэффициентов запаса.

- •Эксплуатация (соответствие условий эксплуатации, заложенным при проектировании).

- •3.Критерии работоспособности и влияющие на них факторы.

- •3.Преобразователи движения.

- •Классификация передач

- •Кинематические и энергетические соотношения преобразователей движения

- •Классификация зубчатых передач

- •Условные изображения элементов зубчатого колеса Материалы, термическая, химико-термическая обработки и другие виды упрочнений.

- •Причины и виды выхода из строя зубчатых передач, критерии их работоспособности

- •Силы в зацеплении

- •Распределение нагрузки

- •Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •6.Червячная передача

- •Классификация червячных передач

- •Геометрические параметры

- •Расчет на изгиб зубьев червячного колеса

- •Расчет червячной передачи на контактную прочность

- •Расчет на прочность червячных передач

- •Расчет на сопротивление изнашиванию и заедание зубьев передачи

- •Материалы. Критерии работоспособности и расчета червячных передач

- •8.Люфтовыбирающие механизмы и тормозные устройства

- •Механические тормозные устройства

- •Электромагнитные тормозные устройства

- •9.Типовые детали и узлы мехатронных модулей и роботов. Валы и оси.

- •Элементы вала

- •Материалы

- •Расчетная схема и расчетные нагрузки

- •Расчет осей на статическую прочность

- •Расчет валов на статическую прочность

- •Расчет на жесткость

- •10. Муфты, конструкции и расчет.

- •Амортизирующая способность муфт

- •12. Направляющие, корпусные детали и уплотнительные устройства.

- •Конструкция корпусов из заготовок, получаемых литьем, давлением варкой

12. Направляющие, корпусные детали и уплотнительные устройства.

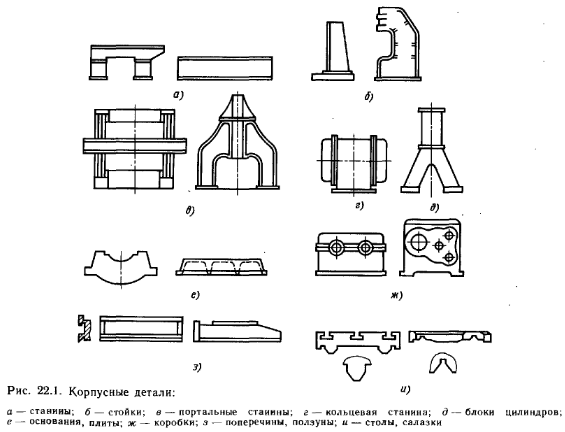

12.2 - Корпусные детали. Корпуса механизмов. Конструкция корпусов из заготовок, получаемых литьем, давлением варкой. Выбор оптимальных форм сечений, систем ребер и перегородок. Основные положения расчета. Выбор толщин стенок. Особенности конструирования литых и сварных деталей. Станины, крышки, стаканы.

Детали корпусов являются основными несущими частями, на которых монтируют остальные детали, узлы и механизмы машин, приборов и аппаратов, они используются для герметизации и защиты конструкций от внешних воздействий.

К деталям корпусов предъявляются следующие основные требования: прочность, жёсткость, герметичность, технологичность, удобство сборки, разборки и технического обслуживания, эстетичность.

Прочность определяет в основном работоспособность корпусов аппаратов (транспортных, технологических и др.), а также машин, работающих в условиях повышенных нагрузок.

Жёсткость является часто главным требованием, предъявляемым к корпусам стационарных конструкций (станки,редукторы и т.п.) и приборов.

Герметичность (способность сохранять внутреннюю среду и защищать от воздействия внешней) также является одним из важнейших требований, обеспечивающих работоспособность машин, приборов и в особенности аппаратов.

Технологичность деталей корпусов обеспечивается их формой, возможностью изготовления методами безотходной технологии (литьё, прессование, обработка давлением, сварка, пайка и др.), уровнем унификации и т.д.

В зависимости от выполняемых функций детали корпусов условно подразделяют на:

а) фундаментные плиты;

б) станины, рамы (шасси), основания, кузова;

в) детали корпусов узлов (колонны, кронштейны, стойки и т.п.);

г) защитные кожухи, крышки.

Корпуса приборов подразделяют на:

а) основные защитные, предохраняющие от механических и других внешних воздействий и обеспечивающие безопасную эксплуатацию;

б) защитные (пыле-, брызго-, водозащитные, взрывобезопасные и т.п.);

в) несущие.

Машина и ее корпусные детали должны иметь плавные очертания.

Нежелательны высокие ребра, входящие углы, впадины, в которых скапливается влага, грязь и пыль и которые затрудняют обтирку и мойку машины. Наружные ребра целесообразно заменять внутренники. Рекомендуется избегать расположения крепежных деталей в нишах; лучше выводить их за поверхность детали.

Рекомендуется избегать крышек с углублениями; их лучше выполнять плоскими или слегка выпуклыми.

Кроме технической, следует учитывать и эстетическую сторону. Внешний вид изделия выигрывает при гладких, плавных очертаниях, обтекаемых формах.

Толщину стенок деталей корпусов назначают минимально возможной по критериям работоспособности, а во многих случаях – по условиям технологии их производства. Для обеспечения требуемой прочности или жесткости в зонах концентрации деформаций предусматривают ребра жесткости, которые используют для увеличения поверхности охлаждения.

Для упрощения технологии изготовления и сборки машин и механизмов корпусы выполняют составными из деталей, соединяемых обычно болтами с помощью фланцев – плоских поясков, окаймляющих стыкуемые торцы деталей корпусов.